生产线产能规划和布局仿真内容研究

2020-07-16李江居里锴王云峰陈杰周成

李江,居里锴,王云峰,陈杰,周成

(1. 南京理工大学 工程训练中心,江苏 南京 210094; 2. 中机生产力促进中心,北京 100044)

0 引言

生产线是进行生产制造的第一场所,对企业的效益有着至关重要的作用。在传统制造领域中,一般采用基于经验的设计模式进行生产线规划与布局。随着制造产品的升级,生产流程趋于复杂,生产线规划需要考虑的要素变多,现有的生产线规划模式已经难以满足企业生产能力提升和工艺规划能力发展的需求。通过建立生产线仿真模型,在规划阶段对生产线整体布局进行仿真分析,从而在生产线投产前评估生产过程,验证工艺路线,衡量布局设计,这为生产线规划提供了一套有效的验证手段[1]。

目前,国内外学者利用仿真技术对生产线的规划和布局进行大量研究,NOOR A M S等分析了汽车座椅座垫生产流水线型工艺流程,利用 Delmia/Quest 分析优化了生产线的效率,减少了工作量,提高了生产线效率[2];周三玲基于witness对油气分离器的加工生产线进行建模仿真与优化,改进了工艺流程,提高了生产效率[3];刘顺涛等基于Delmia/Quest对飞机装配线进行参数化仿真研究,为装配生产线设备配置优化、工艺布局的评估提供了参考[4];郑顺水基于生产线仿真与优化技术,建立了应用对象类库、仿真模型,进行了物流和生产调度仿真[5];徐林伟等用Flexsim对钢轧生产线进行物流仿真,最后给出降低钢轧生产控制成本的合理化建议[6];王晓达基于Flexsim对生产线生产排序问题进行仿真研究,得到订单需求下的最优生产方案[7];MAHMOUD Heshmat等利用AnyLogic构建仿真模型,通过仿真找到瓶颈,从而制定全年不同需求的生产计划[8];郝建豹等基于RobotStudio对多机器人柔性制造生产线进行虚拟仿真设计,得出最佳的工业机器人运行速度轨迹,同时利用RAPID离线编程功能,将工业机器人运行轨迹、位置、姿态数据、虚拟仿真生成的程序通过数据传输给现场工业机器人,便于现场调试[9]。但上述生产线仿真研究未能形成一套完整的、通用的生产线产能规划和布局仿真的一般流程。本文对生产线产能规划和布局仿真内容进行研究,归纳总结出生产线产能规划和布局仿真的一般流程。以阀体零件的加工生产线为研究对象,依据总结出的一般流程对其进行设计规划、仿真验证。

1 生产线产能规划和布局仿真主要内容

生产线产能规划和布局仿真是通过对生产线过程的模拟仿真,直观地进行生产线产能规划与布局的分析与评价,并通过反复迭代和逐步调整达到合理的预期效果,实现生产线的产能规划和布局设计。其主要内容如下:

1) 对生产过程涉及的产品、工位、工艺路线等各个要素进行仿真建模,从而通过三维动态仿真模拟生产线实际运行过程;

2) 通过生产线仿真,以定性或定量的评价指标,对工艺路线、产能规划、物流路径等的合理性进行验证和分析;

3) 对生产线的产能进行仿真分析,优化生产线的产能配置,发现并消除生产瓶颈,提高生产效率与生产能力;

4) 通过生产线仿真获取生产过程的工位利用率、产能、生产周期等评价指标,并通过不断地仿真分析与优化迭代,对生产线布局进行优化设计[10]。

2 生产线产能规划和布局仿真流程

2.1 生产线产能规划仿真的一般流程

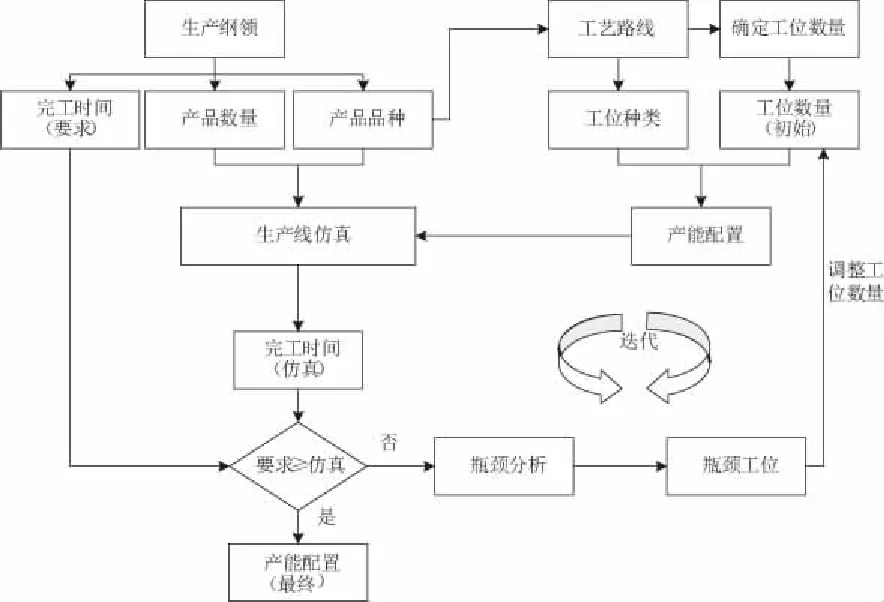

生产线产能规划是在生产线的设计或改造阶段,根据产品的工艺路线合理规划并确定生产线中工位、传送带等设施的种类、数量或容量,以符合生产线的生产纲领。生产线产能规划仿真的一般流程如图1所示,具体内容包含:

1) 根据生产纲领确定产品品种,制定产品工艺路线,再确定生产线中的工位种类,并通过确定初始工位数量,得到生产线的初始产能配置;

2) 根据生产纲领中要求生产的产品数量、产品品种以及初始产能配置建立生产线仿真模型;

3) 进行生产线仿真,得到仿真结果;

4) 比较生产纲领要求的产品完工时间和仿真获得的产品完工时间,如果仿真完工时间小于生产纲领中要求的完工时间,则初始产能配置即为最终的产能配置;

5) 如果仿真完工时间大于生产纲领中要求的完工时间,对仿真结果进行瓶颈分析,找出生产线中的瓶颈工位,调整瓶颈工位的数量,并按照仿真—评价分析—调整—仿真进行反复迭代,直到产品能按照生产纲领的要求在给定时间内完工为止。

图1 生产线产能规划仿真的一般流程

2.2 生产线布局仿真的一般流程

生产线布局是指在满足给定的空间或性能约束条件下,将工位、传送带等各类设施合理、优化地布局在特定空间内,从而有效、经济、安全地达到预期目标。生产线布局仿真的一般流程如图2所示,具体内容包含:

1) 根据最终产能配置给出的各个工位的种类及数量生成初始的布局序列;

2) 根据设施的外形尺寸,以最小外接矩形对设施进行包围;

3) 进行布局约束:在生产线布局中,设施之间不能相互重叠;同时,为了保证物流通道的畅通,设施与功能区边界、设施与固定设施之间应保持一定的安全距离;

4) 对生产线布局进行干涉检查,得到设施布局;

5) 按照产品的工艺路线,进行生产线仿真,得到物流路径;物流路径必须沿着生产线中的物流通道,且不能穿越生产线内的各个功能区;物料和生产人员应遵循路径最短和无干涉的原则;天车、AGV等运输对象必须按照指定的物流通道行车,且行车过程无干涉;

6) 结合产品质量和单位物流成本,并通过仿真得到生产线的物流成本;

7) 判断是否符合迭代终止条件,如果满足则得到最终设施布局,否则更新布局序列,以物流成本最低为优化目标进行反复迭代。

图2 生产线布局仿真的一般流程

3 生产线产能规划和布局仿真案例

本文结合Visual components和AnyLogic两款仿真软件,依据生产线产能规划和布局仿真的一般流程对阀体零件的加工生产线进行设计规划、仿真验证。

3.1 生产线初始产能配置确定

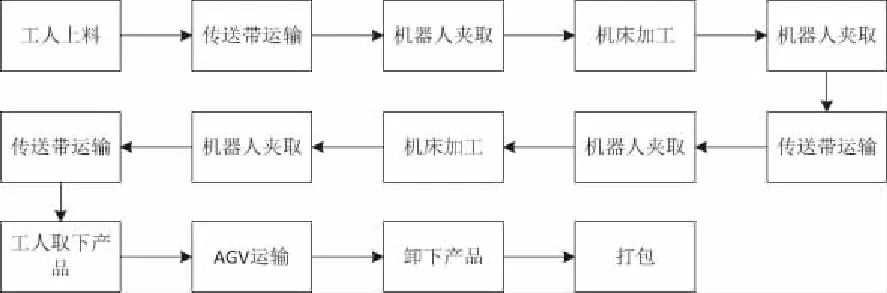

阀体零件生产纲领要求在规定8h内完成80个零件。制定生产工艺路线如图3所示,确定生产线初始产能配置如表1所示。

图3 工艺路线

表1 初始产能配置

3.2 生产线仿真模型构建

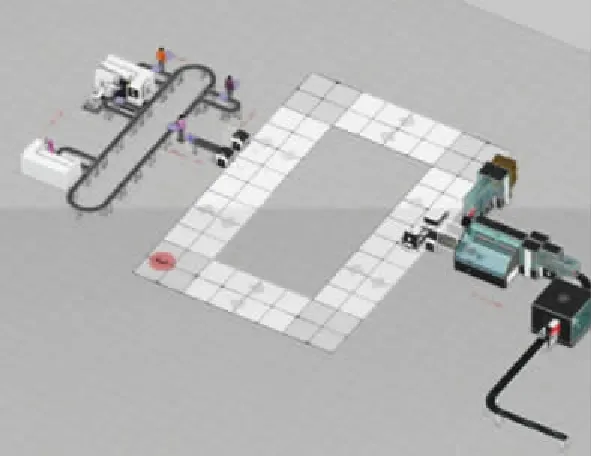

Visual components是一款3D制造仿真和可视化的软件,能够快速地构建工厂内部的整体可视化制造过程,同时它具有大量现有自身模型,可直接调用进行生产线的快速搭建。

根据初始产能配置得到的工位数量,按照图3所示的工艺路线直接调用Visual components 模型库中的现有模型快速搭建出生产线,如图4所示。在仿真过程中可以直观、准确地观察产品加工和设备运行的状态。

图4 Visual components搭建的生产线仿真模型

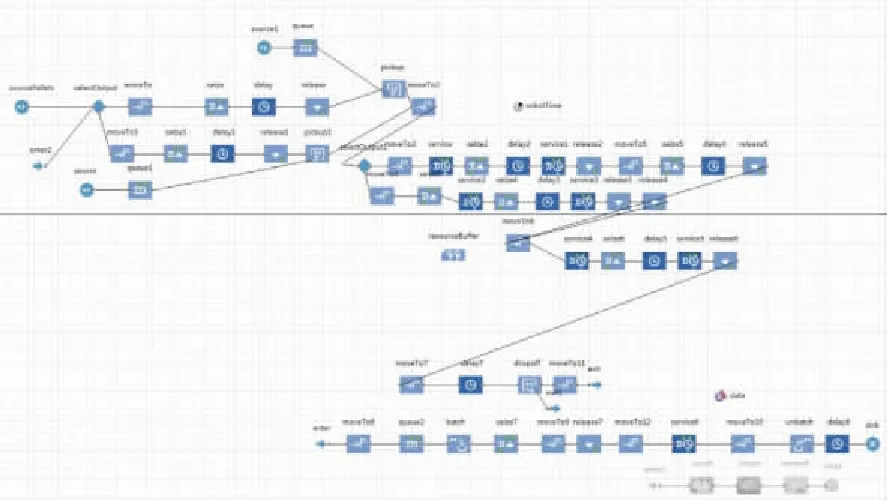

AnyLogic是一款应用广泛,对离散系统建模和仿真的软件。AnyLogic的数据库帮助用户收集、显示和分析模型执行过程中的数据。在AnyLogic中搭建的生产线仿真模型如图5所示。

图5 AnyLogic中搭建的生产线仿真模型

3.3 生产线产能规划仿真及结果分析

a) 仿真结果评价指标

生产线仿真的评价指标可以通过在仿真模型中编写控制语句,在仿真过程中采集状态数据,并按照一定的计算方法进行统计。

1) 工位利用率

工位利用率可以根据研究目标进行定义,在生产线仿真中一般的计算方法为:

工位利用率=每班次(天)实际工作时数/每班次(天)应工作时数。

2) 瓶颈工位

一般情况下,应把工位利用率最高的工位看作为生产线中的瓶颈工位。

3) 生产周期

生产周期是生产某一产品(或零件)时,从原材料投入到出产品1个循环所经过的时间。产品生产周期的计算方法为:产品生产周期=最后一件产品完工时间-第一件产品投产时间[11]。

b) 仿真结果评价分析

在AnyLogic中进行生产线仿真,结束后输出的结果如图6所示。比较各工位的利用率,利用率最高的为数控加工工位,该工位加工繁忙,会导致上游物料堵塞,下一工位处于等待状态,因此数控加工工位为瓶颈工位。整个生产线仿真完成时间为583.576min,大于生产纲领要求的完工时间8h。初始产能配置不合理,需要进行优化。

图6 仿真结果

3.4 迭代优化得到最终产能配置

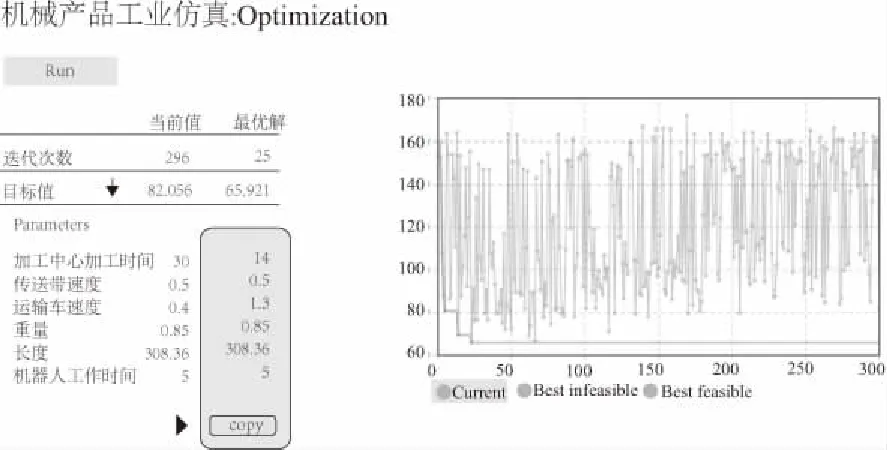

通过在AnyLogic软件中进行迭代优化,得到优化参数如图7所示,将对应的加工时间调整为14s、传送带速度调整为 0.5m/s、运输车(AGV)速度调整为1.3m/s。同时增加数控加工工位数量,再次进行仿真,得到结果如图8所示。仿真完成时间为393.078min,小于生产纲领要求的完工时间,符合要求,得到最终的产能配置如表2所示(本刊为黑白印刷,如有疑问请咨询作者)。

图7 优化参数

图8 迭代优化后的仿真结果

表2 最终产能配置

3.5 生产线初始设施布局确定

根据生产线产能规划仿真得到的最终产能配置,在Visual components里生成初始的布局序列如图9所示。以最小外接矩形对设施进行包围和约束,之后再对生产线布局进行干涉检查,得到设施布局如图10所示。

图9 初始布局序列

图10 初始设施布局

3.6 生产线布局仿真及结果分析

a) 仿真结果评价指标

1) 物流路径长度

物流路径长度简称物流长度,是指工序之间最短物流路径的长度。

2) 物流成本

物流成本应该通过对所有产品的所有工序进行遍历求得,其计算方法为:

b) 仿真结果评价分析

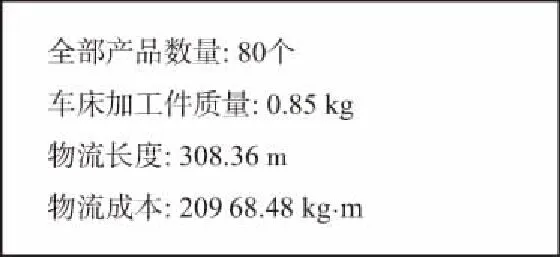

在AnyLogic中进行生产线布局仿真得到物流路径及物流成本如图11所示,满足生产线布局要求。从而得到阀体零件最终的加工生产线设施布局如图12所示。

图11 仿真得到物流路径及成本

图12 生产线最终设施布局

4 结语

本文基于生产线仿真的思想,对生产线产能规划和布局仿真内容进行研究,归纳总结出生产线产能规划和布局仿真的一般流程,并通过阀体零件的加工生产线进行应用验证,结合Visual components和AnyLogic两款软件进行仿真优化,及时地找出了生产线中的瓶颈工位,调整了相应的产能配置,得到了生产线中的物流路径及成本,调整了生产线布局,节省了时间和成本。