基于轴线偏转切片法的料滴体积测量方法

2020-07-16邹光明周世凡王兴东刘源泂刘怀广

邹光明,周世凡,王兴东,刘源泂,刘怀广

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉,430081;2.武汉科技大学机器人与智能系统研究院,湖北武汉,430081)

玻璃制造是一个复杂的工业过程,其中料滴质量的控制是生产过程中极其关键的一步,直接影响成品合格率。玻璃生产具有效率高及产品更换频繁的特点,且料滴温度高达1 100°C左右,不容易对其质量进行实时检测。料滴质量的监测与调整以往多是由具有丰富经验的操作员手动完成[1-3],但生产线的调整及高温的操作环境都会影响操作员的主观判断,因此,研究一种高精度的料滴体积和质量的测量方法对提高玻璃产品合格率具有重要意义。基于机器视觉的测量技术已被广泛应用于各个领域,其中对物体体积的测量也有报道。HEINZ 等[4]提出3 种下落模型,通过椭球体积公式和对轮廓函数进行积分来计算液滴体积;AOYAMA 等[5]获取停滞液体中气泡的投影图像,利用水平分割方法计算其体积和表面积;WEN等[6]介绍了4 种图像处理气泡体积的方法,根据圆形度识别气泡形状,以对称轴确定切片方向计算气泡体积。料滴是由冲头在料碗中将玻璃熔液挤压出后,经过剪刀剪切形成的。料滴形状受冲头压力、熔液温度和剪刀剪切力的影响,会产生形状的变化与偏转[7]。利用球模型和椭球模型求取料滴的体积与质量会有较大偏差;三维重建的方法对测量硬件要求较高且计算过程复杂,不能达到生产中实时监测的效果[8-9]。为此,本文作者通过搭建玻璃制造工艺过程中动态料滴观测系统,在水平切片法求取体积的基础上,提出一种通过调整料滴偏转角度的切片法来求取料滴体积及质量。

1 实验系统及图像处理算法流程

1.1 实验系统

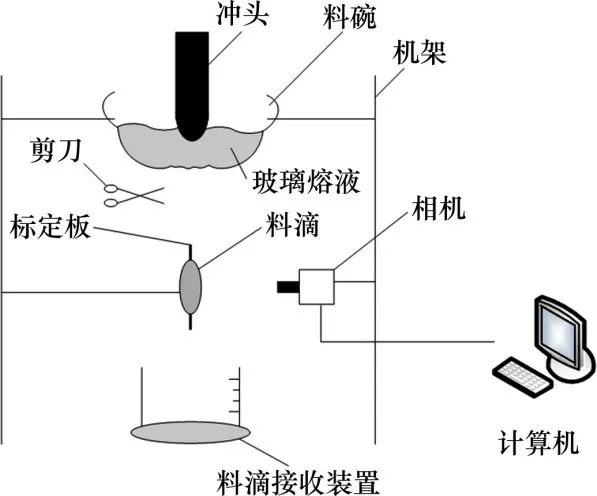

玻璃生产制造中料滴测量环境恶劣、生产速度快以及真实体积不易测量,不利于实验测量中的图像采集,因此,搭建动态料滴的冷态模拟系统来采集料滴图像。实验装置示意图如图1 所示。实验系统主要由料滴运动过程模拟装置和机器视觉设备组成,料滴由甘油、硼砂与胶水的密度均匀的混合物来模拟。根据生产需求,制造过程中料滴是高为10~120 mm、直径为10~60 mm 的旋转体。在长×宽×高为800 mm×800 mm×700 mm 的支架中,选用底部有圆孔的料碗,将其放置在支架顶部的中心位置,通过冲头的压力及料碗圆孔的孔径来控制料滴的形状。在料碗圆孔下方设置剪刀剪切料滴,在料滴下落位置下方,放置料滴接收装置以便实时测量料滴真实质量和计算料滴真实体积。

图1 实验装置示意图Fig.1 Schematic diagram of the experimental device

机器视觉设备使用型号为4K SONY/DSC RX100M5 高速相机,相机分辨率为1 992 像素×1 080像素,最高帧率为1 000帧/s,可捕获下落状态的料滴图像。相机与料滴下落方向垂直放置,与料滴出口的水平距离为400 mm。标定板放置于料滴同一平面,其平面与镜头平面平行。采集好的图像上传到计算机上,通过编程对图像进行处理及结果求取。

1.2 图像处理算法流程

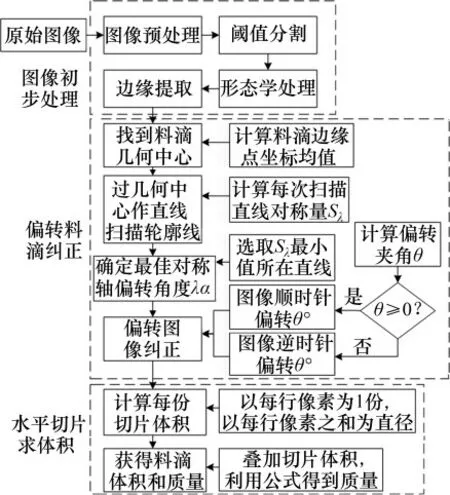

图像处理算法主要包括3个模块:图像初步处理、偏转料滴纠正和水平切片求体积。该方法处理的流程如图2所示。

图2 图像处理算法流程图Fig.2 Flow chart of image processing algorithm

2 水平切片法

2.1 测量方法分析及图像处理

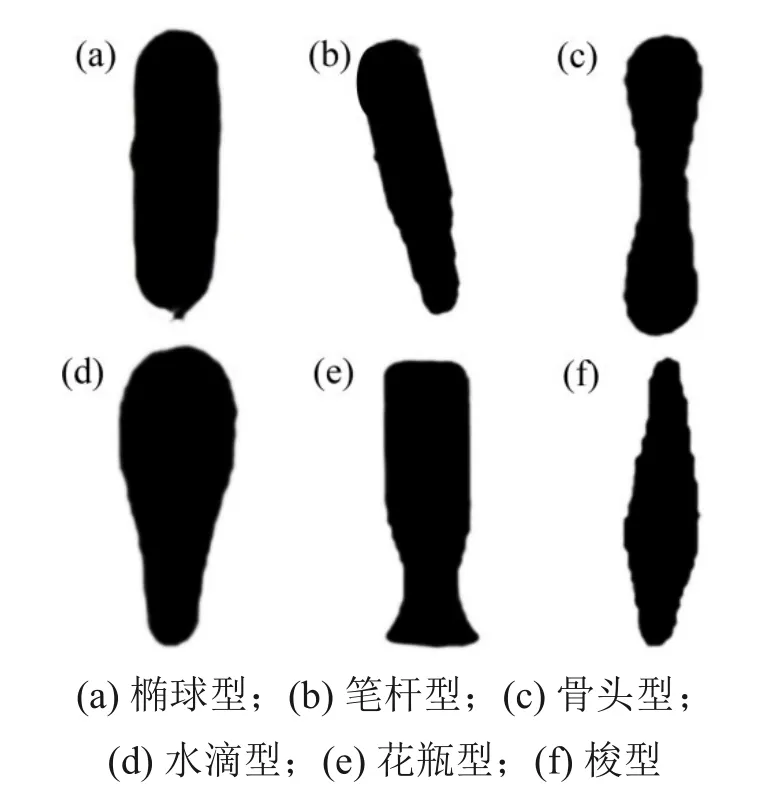

生产过程中常见的料滴形状[10]如图3所示。通常认为料滴是近似椭球、密度均匀的回转体,如图3(a)所示,因此,可利用其旋转特征求取料滴体积并计算其质量。RUIZ等[11]将料滴视为椭球体(图3(a))并进行验证,可以较准确地测量此类形状料滴的体积,其误差为±0.75%;HEINZ等[4]分别利用球型模型、椭球型模型和对轮廓函数积分3种方法计算如图3(d)所示的水滴型液滴体积,误差分别为±14.25%,±13.00%和±0.50%。当料滴形状变化时(见图3(b)和(c)),应用椭球体计算料滴体积的方法不再适用;对轮廓函数积分只适用于已知轮廓曲线函数表达式的物体,为此,本文作者在文献[5]的基础上提出水平分割再积分的方法对料滴体积进行计算。

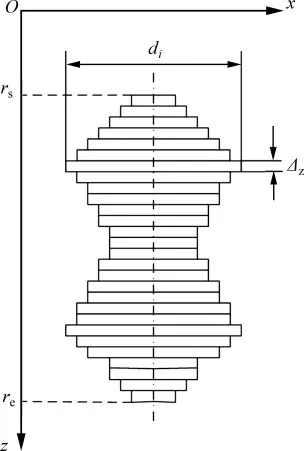

在料滴下落过程中,虽然料滴形状不完全确定,但其仍具有回转体特征。回转体的特点使料滴任意水平截面近似圆形[12],因此,可以将料滴切分成多份水平薄片,每份水平薄片可视为近似圆柱体求解体积,将薄片体积累加得到料滴体积。以图3(c)中的料滴形状为例,对投影图像按水平切片方法进行分割,如图4所示。将料滴图像沿垂直方向由上至下进行扫描,rs为料滴最顶端像素所在的行向量坐标,re为料滴最底端像素所在的行向量坐标,料滴被分割为re-rs个薄片,薄片厚度Δz为1个像素;每行像素中料滴像素之和di为薄片的直径。

图3 常见料滴形状[10]Fig.3 Common gob shapes[10]

图4 料滴投影水平分割示意图Fig.4 Horizontal splitting digram of the gob projection

料滴的体积V可由以下公式求得:

利用公式m=ρV计算料滴质量(g),其中,ρ为料滴的密度(g/cm3)。

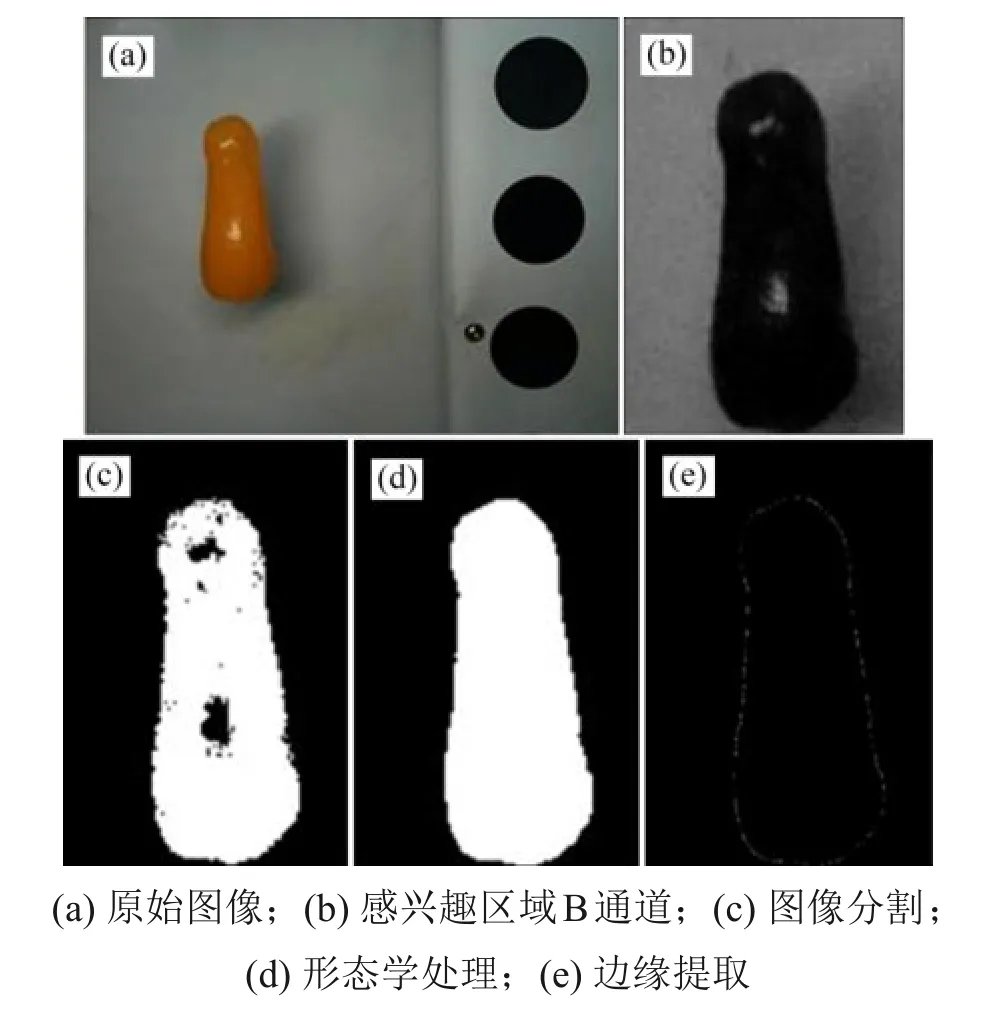

料滴图像处理过程如图5所示,主要包括图像预处理和边缘提取2个部分。图5(a)中原始图像右侧为直径40 mm 的标定圆。在拍摄过程中,由于存在反光及标定圆等干扰,因此,需要对料滴图像进行预处理来减少干扰,以便后续图像处理。预处理时,首先提取感兴趣区域。对于高分辨率、环境复杂的图像来说,水平切片法计算料滴体积计算过程复杂且容易受背景干扰,提取感兴趣区域会减少后续多余工作量[13-15]。通过实验发现,料滴图像在B通道分量中与背景有明显的特征对比,获取感兴趣区域的B 通道分量图像,如图5(b)所示。

预处理后对料滴图像进行阈值分割及边缘检测。如前所述,在水平切片法的分析中,要求得体积必须得到每份薄片的直径di。利用灰度直方图对图5(b)进行阈值分割,得到料滴与背景的二值化图像,如图5(c)所示。在处理料滴图像时发现料滴内或表面存在气泡、反光等干扰,料滴图像中出现细小空洞,造成料滴体积计算结果小于真实结果[16]。利用形态学运算将图像中空洞补齐,过程中不会改变料滴原本面积,如图5(d)所示。边缘提取[17-18]是旋转体图像处理中必不可少的过程,由边缘特征可以计算料滴旋转轴方向、料滴体积和表面积。采用canny 算子提取图5(d)中料滴的边缘,结果见图5(e)。

图5 料滴图像处理过程Fig.5 Gob image processing

2.2 实验结果与分析

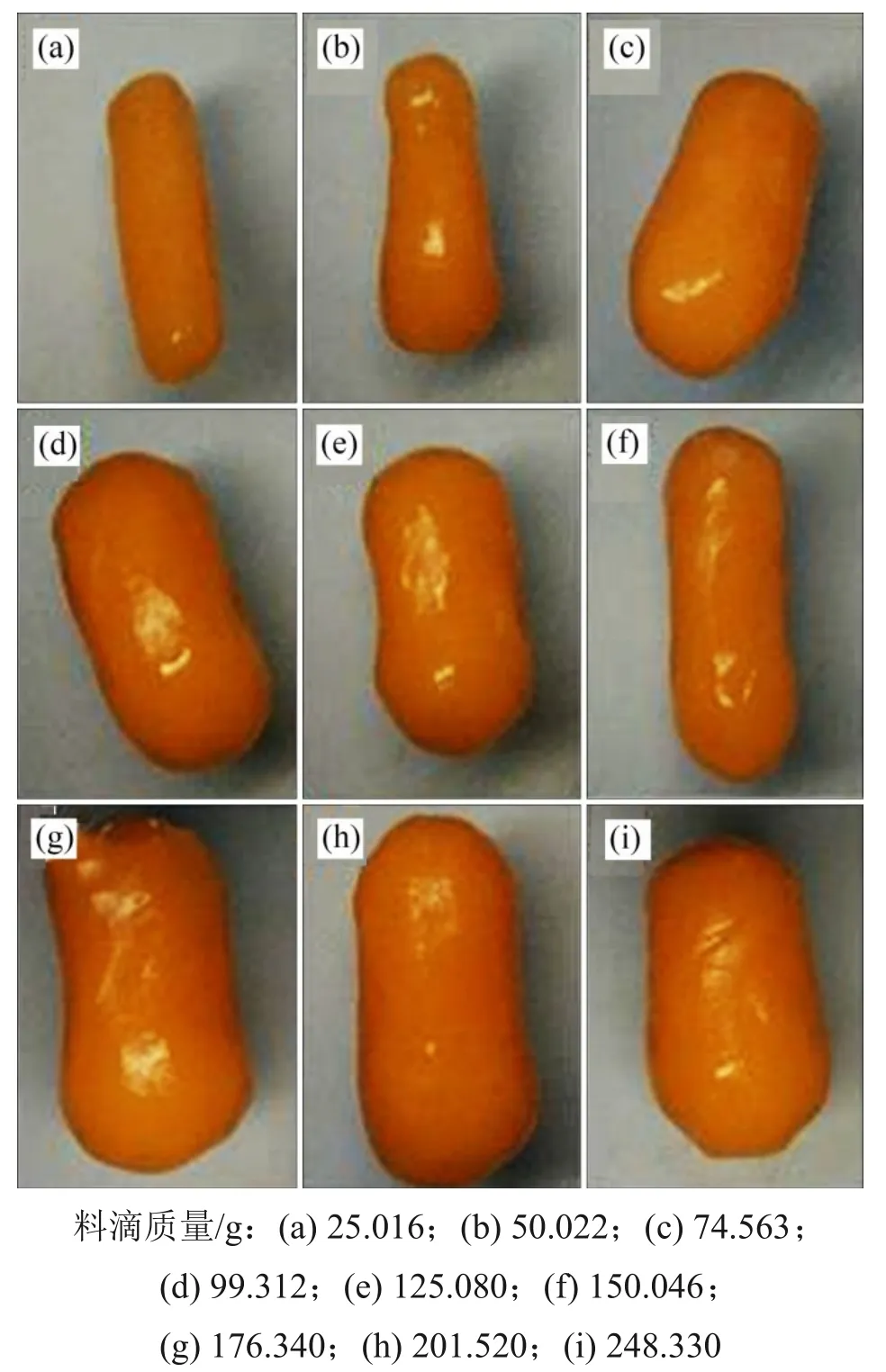

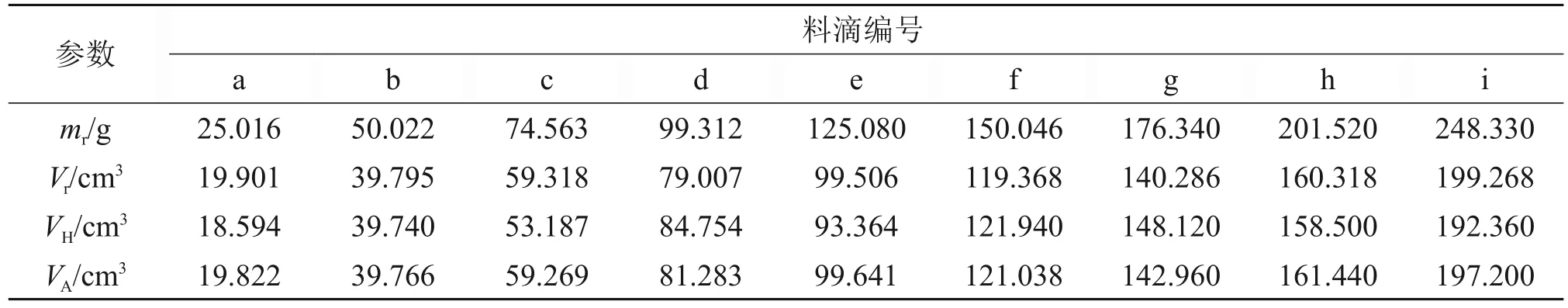

为验证水平切片法测量的准确性及实用性,在实验过程中模拟料滴下落条件,以质量为控制变量,选取实验中在瓶罐生产中常用的质量区间(25~250 g)且质量分布均匀的9个料滴。9个料滴形状随机选取,如图6所示。

图6 不同质量料滴图像Fig.6 Gob images with different quality

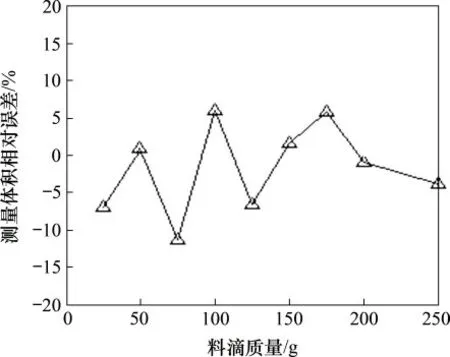

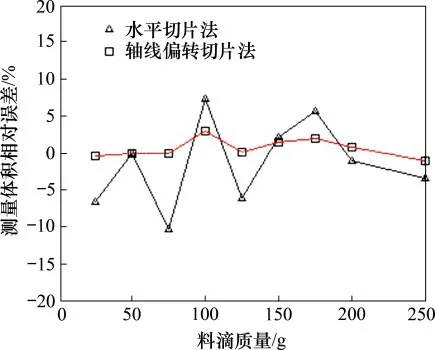

实验中每组料滴的形状与体积不是固定的,不便对其真实体积进行较精准检测。使用电子称测得真实质量m0,再用排水法测量若干组替代物的真实体积V0[19]。通过公式ρ=m0/V0验证其密度均匀的特征,求得密度为1.257 g/cm3。因此,利用公式V0=m0/ρ来确定真实体积,作为图像处理方法的验证标准。将图像技术计算的料滴体积与真实体积进行分析比较,如图7所示。由图7可见使用水平切片测量料滴体积的方法是可行的。对于不同质量的料滴(如图6(b),(f),(h)和(i)所示的料滴),采用水平切片法测量的料滴体积相对误差较小,约为2%;但同样存在误差较大的情况,如图6(a),(c),(d),(e)和(g)所示的料滴,其中图6(c)料滴测量体积误差最大,达到11.36%。在测量过程中,发现测量误差与料滴质量无明显关系,料滴偏斜是造成水平切片法误差的主要因素,对于不同形状的料滴,偏斜的角度对测量结果的影响也不同。

图7 水平切片法对不同质量料滴的测量误差Fig.7 Measurement error of horizontal slice method for gobs with different masses

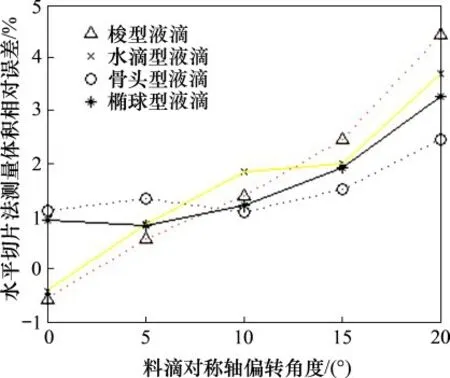

料滴在下落过程中受重力影响,理想状态为垂直下落运动,但存在剪刀剪切玻璃熔液时剪切力不均的情况,导致料滴在下落过程中出现偏转。故以料滴旋转轴偏转角度作为检测水平切片法误差的控制变量,共进行4组实验,分别以质量相同的梭型、水滴型、骨头型和椭球型这4种具有代表性形状的料滴作为实验对象(见图3)。由于在下落过程中料滴的角度不便控制,因此,制作料滴模型水平放置,以便控制料滴偏转角度。以料滴真实体积作为测量结果的评判标准,利用水平切片法测量4种料滴在5个偏转角度下的体积,结果如图8所示。由图8可见:使用水平切片法测量料滴体积时,梭形和水滴型液滴对偏转角度相对敏感,随着偏转角度增大,测量体积相对误差变化最明显;对于骨头型与椭球形液滴,测量体积相对误差变化相对平缓;当料滴发生偏转后,水平切片法的体积测量结果明显大于真实结果;当偏转角度大于15°时,水平切片法对4 种料滴形状的测量精度明显降低。

根据旋转体的特征,水平切片法计算料滴体积不受料滴形状约束且灵活性较高。以像素为单位来计算料滴的体积及质量,可以提高图像处理技术测量料滴的精度。料滴旋转轴发生偏转时,水平切片法的测量精度会下降,因此在水平切片法的基础上对偏转的料滴进行分析,并调整料滴对称轴的偏转角度。

图8 料滴偏转角和形状对水平切片法测量结果的影响Fig.8 Effect of deflection angle and shape of gob on the measurement results of the horizontal slice method

3 轴线偏转切片法

3.1 测量方法分析

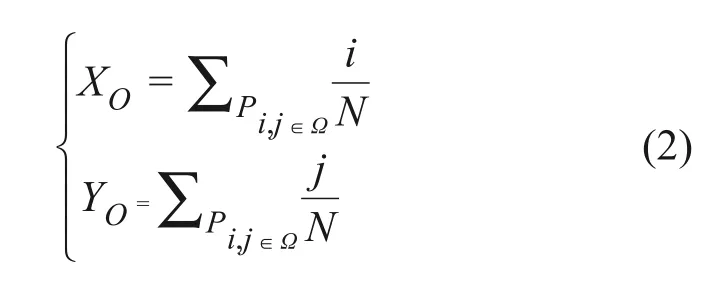

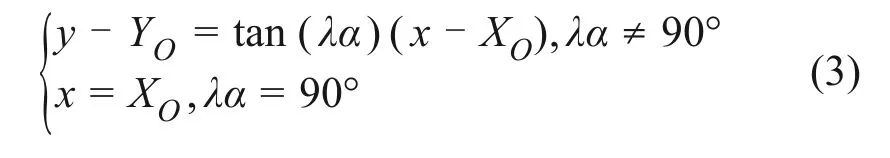

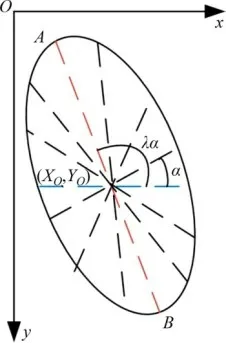

根据本文2.2节可知,采用水平切片法测量发生偏转的料滴(见图6(c))体积时,计算结果与真实结果有较大误差。其原因在于:水平切片法只能水平分割旋转体,当料滴旋转对称轴发生偏转时,料滴水平截面不再为圆形,继续将薄片当作圆柱体来求解会影响结果的准确度;随着旋转轴的偏转,料滴水平截面会随之改变,薄片的倾斜度也会增大,根据得到的料滴特征以及轮廓信息无法对此类薄片体积进行计算。因此,需要对偏转的料滴进行角度调整,使水平分割出的薄片更符合圆柱体特征,从而提高测量精度。采用经过几何中心的直线作为计算偏转角度的参考线[20],计算料滴边缘点的横、纵坐标的平均值,从而得到几何中心的坐标:

式中:Pi,j为料滴边缘集合Ω的像素点;N为轮廓像素点的数量;XO和YO分别为几何中心的横、纵坐标。

得到几何中心坐标后,作经过几何中心的直线,从水平方向开始以逆时针方向扫描投影,交于轮廓线上2 点A和B,如图9 所示。水平线为扫描起始线,扫描直线表方程如下:

式中:α为2条相邻扫描直线之间的夹角;λα表示当前扫描直线的角度,范围为[0°,180°];λ为α的数量级,取值为之间的整数。

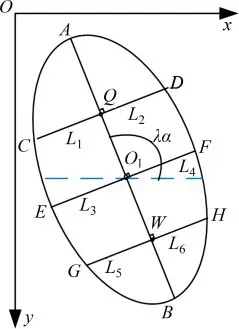

图9 扫描料滴边缘点Fig.9 Scanning the drop edge point

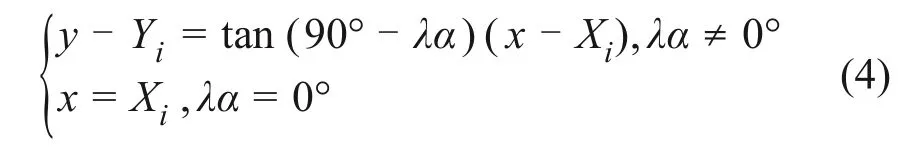

偏转角度扫描直线对称性计算示意图如图10所示。在扫描过程中,分别作过线段AO1中点Q、几何中心O1和线段BO1中点W并垂直于扫描直线AB的直线,交轮廓线于点C,D,E,F,G和H,直线表达式如下:

式中:i为Q,O1和W;(Xi,Yi)为点Q,O1和W的坐标。

图10 偏转角度扫描直线对称性计算示意图Fig.10 Schematic diagram of symmetrical calculation of deflection angle scanning

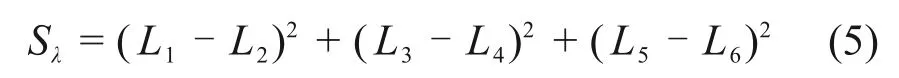

为确定料滴的旋转轴,本文引入评判料滴关于扫描直线是否对称的变量Sλ:

式中:L1,L2,L3,L4,L5和L6分别为点C,D,E,F,G和H到扫描直线的距离。

若料滴关于扫描λα角度直线的对称性越好,则Sλ越小。每扫描1次,便会产生该扫描直线的对称性Sλ,经过全部扫描过程后,Sλ最小值所在的扫描直线便为料滴的旋转对称轴,此时,旋转轴的角度为λα。若使水平切片法适用,则需将料滴旋转轴旋转至与Y轴平行。根据下式计算旋转轴与Y轴的偏斜角θ:

当θ大于0°时,需要对图像进行顺时针旋转;当θ小于0°时,需对图像进行逆时针旋转。纠正偏转角度后利用水平切片法计算料滴体积和质量。

3.2 实验结果与分析

利用轴线偏转切片法计算图6 所示料滴的体积,表1所示为实验料滴测量体积。将由表1得到的测量体积相对误差与由水平切片法得到的相对误差进行比较,结果如图11 所示。轴线偏转切片法对偏转角度较大的料滴有较高的计算准确率,如图6(a),(c)和(e)所示,其相对误差由5%以上降至1%以内。对于无明显偏转的料滴,轴线偏转切片法相对于水平切片法的测量准确度更高,其相对误差由2%左右降至1%以内。轴线偏转切片法对图6(d)所示的偏转料滴体积的检测误差达到2.88%,造成误差偏大的原因可能是料滴在下落过程中旋转轴由直线变为弧线,偏转纠正检测旋转轴时出现误差。表2所示为不同方法测量料滴体积的平均误差与标准差比较。由表2可见:轴线偏转切片法测量料滴体积平均误差与标准差均比水平切片法的小,水平切片法测量精度具有较大的离散度,轴线偏转切片法具有更高可靠性。

表1 实验料滴测量体积Table 1 Measured volume of experimental gobs

图11 不同方法对不同质量料滴的测量误差比较Fig.11 Comparison of measurement errors between different methods for gob with different masses

表2 不同方法测量料滴体积的平均误差与标准差Table 2 Average error and standard deviation of different methods of gob volume measurement

4 结论

1)基于料滴旋转体的特征,利用水平切片法对料滴体积进行测量,经验证,该方法在料滴未偏转时具有较高的测量精度。

2)在料滴下落过程中,料滴旋转轴的偏转和形状的变化均会对水平切片法的测量精度造成影响;当料滴发生偏转后,水平切片法的测量体积明显大于真实体积;当偏转角度大于15°时,水平切片法对梭型、水滴型、骨头型和椭圆型料滴的体积测量精度明显降低。

3)轴线偏转切片法可以对偏转的料滴图像进行纠正,使偏转的料滴图像适用于水平切片法。轴线偏转切片法测量料滴体积的平均误差与标准差分别为0.96%与1.24。对于不同偏转角度下的料滴,轴线偏转切片法具有较高的测量精度及稳健性。