利用焦炉煤气组合脱硫技术实现烟气SO2 达标排放

2020-07-15李逢玲王生荣闫宸铭

郑 琥,李逢玲,王生荣,闫宸铭

(1.山西东义煤电铝集团煤化工有限公司,山西 孝义 032199;2.山西德林恒生复合材料有限公司,山西 太原 030002)

炼焦行业焦炉烟气排放的SO2、NOx,除了是酸雨、光化学烟雾的主要成因外,也是PM2.5的前驱体[1]。近年来,为了应对严峻的大气污染形势,国家对焦化行业SO2、NOx的排放要求日益趋严。1996 年发布的《炼焦炉大气污染物排放标准》GB 16171—1996 中,对SO2的排放要求是“SO2质量浓度≤240 mg/m3(一级)、SO2质量浓度≤500 mg/m3(二级)、SO2质量浓度≤600 mg/m3(三级)”,对 NOx排放未作要求;2012 年 6 月 27 日发布的《炼焦化学工业污染物排放标准》GB 16171-2012,要求新建焦化企业自2012 年10 月1 日起、现有焦化企业自 2015 年 1 月 1 日起,SO2、NOx的排放限值为“基准含氧量8%的条件下,SO2质量浓度≤50 mg/m3,NOx质量浓度≤500 mg/m3”,环境敏感地区更是要达到“基准含氧量8%的条件下,SO2质量浓度≤30 mg/m3、NOx质量浓度≤150 mg/m3”的特别排放限值[2];2018 年 1月,环境保护部再次提出“炼焦化学工业现有企业自2019 年10 月1 日起,执行二氧化硫、氮氧化物、颗粒物和挥发性有机物特别排放限值”[3];2019 年4 月28日,生态环境部印发《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35 号),提出了焦炉烟气中的 SO2、NOx质量浓度不高于 30 mg/m3、130 mg/m3的超低排放要求[4]。与此同时,部分主要焦炭生产地区都制定了比国家标准更严的排放指标:2018 年9 月,河北省发布地方标准《炼焦化学工业大气污染物超低排放标准》(DB 13/2863-2018),将国家标准GB 16171-2012 加严为“在基准含氧量8%的条件下,SO2质量浓度≤30 mg/m3,NOx质量浓度≤130 mg/m3”;近日,山西省印发的《关于在全省范围执行大气污染物特别排放限值的公告》规定:“炼焦化学工业现有企业,自2019年10 月1 日起,执行二氧化硫、氮氧化物、颗粒物和挥发性有机物特别排放限值”。

在此新形势下,国内焦化、钢铁企业面临焦炉烟气脱硫脱硝改造时间紧、排放标准严的压力。本文以某130 万t/a 焦化厂对现行的焦炉煤气真空碳酸钾脱硫工艺进行优化改造、实现改造后燃烧烟气中SO2的达标排放为例,介绍了该厂改造过程中工艺技术对比、改造方案、脱除效果、投资费用等情况,为同类装置的脱硫改造提供借鉴。

1 焦炉煤气脱硫技术的现状

当前工业生产中,焦炉煤气脱硫多采用“湿法粗脱硫+干法精脱硫”工艺。湿法脱硫工艺可分为湿式氧化法(如PDS 法、栲胶法、改良ADA 法等)和吸收法(如真空碳酸钾法、低温甲醇洗等),绝大多数企业使用湿式氧化法脱硫,设计脱硫后气体中H2S 质量浓度降至20 mg/m3以下,净化气部分(约45%)送回焦炉作为炼焦的热源,剩余部分化工利用或作为炼铁、热风炉、管式炉的热源。

实际生产中,多数焦化厂因产能扩大、使用高硫煤等原因,导致湿式氧化法脱硫后煤气中H2S 浓度过高,需增设二级或三级脱硫装置,才能将H2S 质量浓度降至20 mg/m3。另外,湿式氧化法对有机硫脱除效率低,后续若无配套干法精脱硫工艺,煤气中有机硫无法脱除,加上焦炉煤气窜漏等原因[5-6],导致焦炉煤气燃烧后,排放烟气中SO2含量超标。

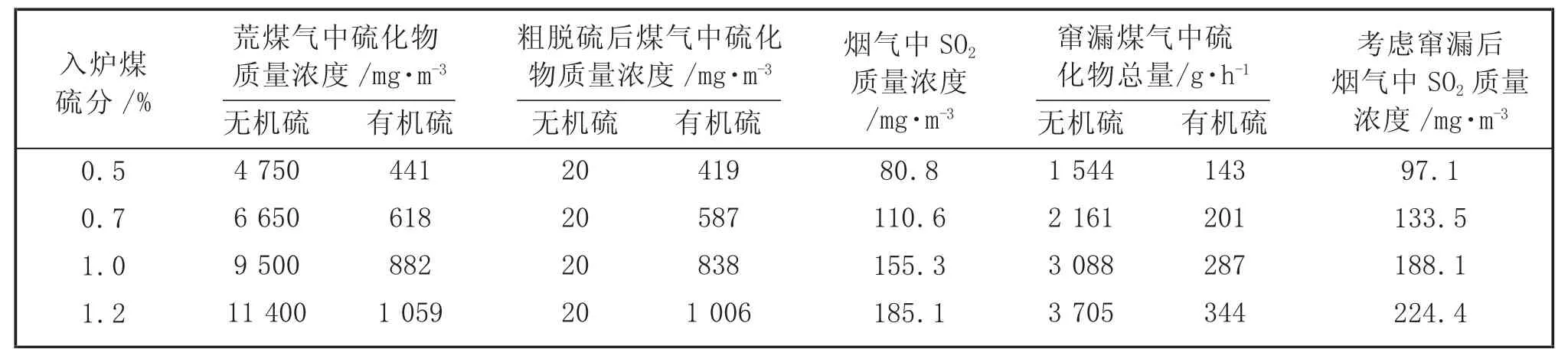

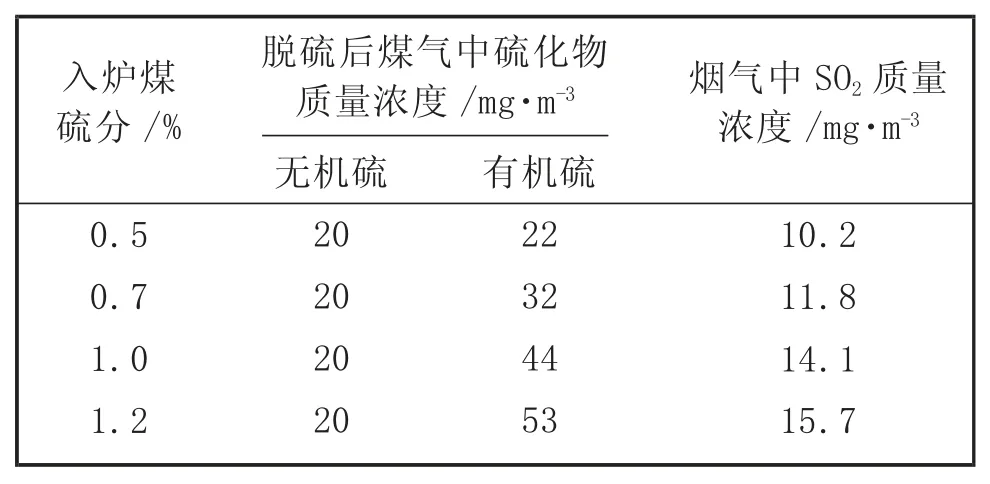

以该130 万 t/a 焦化厂65 000 m3/h 焦炉煤气脱硫为例,设定采用湿式氧化法脱硫,将H2S 质量浓度降至20 mg/m3,按回炉煤气量 29 250 m3/h,窜漏煤气量占荒煤气总量0.5%,有机硫以COS 计,初步估算焦炉入炉煤硫分同焦炉烟气中SO2含量的关系,结果见表1。

表1 不同入炉煤硫分对应的焦炉烟气中SO2 含量

从表1 可看出:采用湿式氧化法脱硫,即使H2S浓度已达标,仍不能使烟气SO2达标排放。湿式氧化法脱硫工艺还存在以下问题:(1)脱硫液空气再生,会产生副盐杂质,既消耗碱源,又增加脱硫废液量;(2)当煤气中硫含量偏高时,需增设吸收塔,动力消耗增大;(3)生成的硫膏品味不高,难以销售;(4)脱硫废液需经提盐处理,投资大,蒸发过程中还产生了大量的VOC 气体,危废物多;(5)再生塔尾气污染严重[7]。

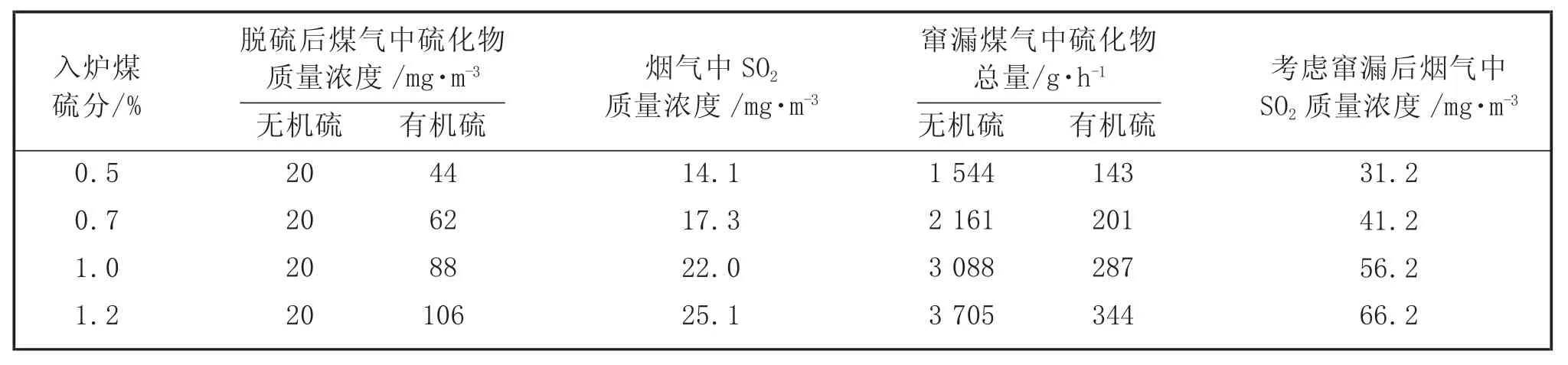

2 增设有机硫脱除工艺的分析

在精脱硫工艺中,通常先将有机硫转化为无机硫,再将其脱除。有机硫转化为无机硫的转化率达不到100%,因此在有机硫转化后,再利用多功能脱硫剂,将未转化的有机硫吸收脱除[8]。若假设该装置增设有机硫转化(转化率90%),其他条件同表1,计算得到入炉煤中硫分同焦炉烟气中SO2含量关系见表2。

表2 增设有机硫转化后入炉煤硫分同焦炉烟气中SO2 含量关系

从表2 可看出:增设有机硫转化后,绝大多数的有机硫转化为H2S 脱除,在不考虑煤气窜漏时,烟气中SO2可以达标排放。如果将有机硫转化率由90%提高到95%(目前工业上的转化率可大于98%)时,烟气中SO2含量将进一步降低,可改变目前的从烟气中脱除SO2现状,即从目前的烟气中脱除SO2,变为从焦炉煤气中脱除H2S 和有机硫。

从表2 还可看出:窜漏焦炉煤气是烟气中SO2含量增加的重要因素之一,表2 选取的窜漏量是荒煤气的0.5%,比实际偏高。当前新建的焦炉都已进行了严格控制,除特殊时间外,正常生产时要求焦炉无窜漏。

目前,有机硫精脱除以干法为主,脱硫精度高,但存在投资较高、操作条件苛刻、催化剂/ 净化剂价格昂贵、再生困难导致大量危废产生等问题。

3 改良真空碳酸钾脱硫组合工艺

近10 年来,真空碳酸钾脱硫工艺逐步应用于焦炉煤气净化领域,目前国内已有十几套装置在运行。该工艺具有以下特点[9]:(1)脱硫液真空解吸再生,脱硫和再生在低温低压下进行,腐蚀性小,对设备材质要求低,吸收塔、再生塔及大部分设备材质为碳钢,整体装置投资少。(2)煤气净化效果好,正常工况下,脱硫效率可达95%以上,脱氰效率可达80%,碳酸钾脱硫液同时可去除部分有机硫,对COS 转化吸收率可达50%。(3)再生塔热源为废热锅炉产生的蒸汽或初冷器产生的热水,不需外加蒸汽;贫液与富液热交换,既降低了贫液的温度,又提高了富液的温度,最大限度地利用系统的余热,提高了整个装置的热效率。

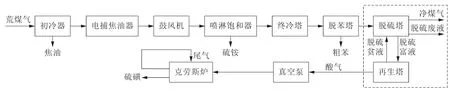

3.1 真空碳酸钾脱硫工艺流程

该焦化厂真空碳酸钾脱硫工艺流程示意图见图1,图中虚线框内为真空碳酸钾脱硫工段。

图1 真空碳酸钾脱硫工艺流程示意图

真空碳酸钾脱硫位于脱苯塔后,脱硫富液中的硫在再生塔中解析为酸气,经克劳斯炉转化为高品位的硫磺。再生塔采用真空再生,无湿式氧化法再生、硫泡沫浮送的VOC 气体污染,并节约了熔硫能耗。解析酸气选用克劳斯工艺,尾气返回克劳斯进气系统,避免了二次污染。真空碳酸钾工艺有少量脱硫废液外排,但同湿式氧化法相比,再生时隔绝了氧气进入,副盐少,且脱硫工段位于脱苯塔后,脱硫废液中焦油含量少,脱硫废液量小且易处理,不需设置脱硫废液提盐工序。

3.2 真空碳酸钾脱硫运行参数及效果

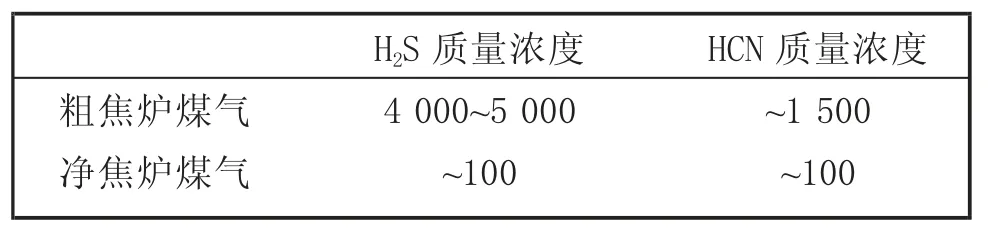

该焦化厂采用真空碳酸钾脱硫工艺,焦炉煤气量65 000 m3/h,操作条件:脱硫塔进口煤气温度27 ℃、压力 9 kPa,再生塔温度 54 ℃~55 ℃、压力 -82 kPa,脱硫液循环量150 m3/h~160 m3/h。主要设备:脱硫塔1 台,DN5 000 mm、高度 22.6 m;再生塔 1 台,DN 5 400 mm、高度27.6 m。焦炉煤气净化后的效果见表3。

表3 焦炉煤气净化后的效果 mg/m3

由表3 可知,采用真空碳酸钾脱硫,焦炉煤气H2S质量浓度<100 mg/m3时,可满足该厂建厂初期SO2质量浓度<200 mg/m3的排放要求,但超低排放标准实施后,该指标已无法满足排放要求,因此需要对真空碳酸钾脱硫工艺进行优化改造。

3.3 改良真空碳酸钾脱硫组合工艺及效果

此次改造主要从两方面进行:(1)提高焦炉煤气中有机硫的转化率到95%以上;(2)调整工艺参数,由一级脱硫变为三级脱硫,提高H2S 的脱除率。

3.3.1 改良真空碳酸钾组合脱硫工艺

在现有脱硫塔后增设二级吸收装置;在二级吸收装置前,增设有机硫转化段,将有机硫转化为H2S;在二级吸收装置后增设有机硫干法吸附装置,深度脱硫,使净化气中总硫质量浓度控制在50 mg/m3以内。干法吸附剂可选择沥青基脱硫活性炭(150 ℃再生),也可使用脱硫精度更高的改性分子筛(220 ℃再生),使有机硫质量浓度降至5 mg/m3以下。

3.3.2 组合工艺运行效果

改良后组合工艺有机硫转化率达到95%,出口净煤气H2S 质量浓度≤20 mg/m3,最好时可控制在10 mg/m3以下。改良真空碳酸钾脱硫后烟气中SO2含量见表4。

表4 改良真空碳酸钾脱硫后烟气中SO2 含量

由表4 可知,采用改良真空碳酸钾脱硫工艺,焦炉煤气燃烧后烟气中SO2可满足超低排放标准的要求。

同等规模的改良真空碳酸钾脱硫工艺和湿式氧化法脱硫工艺在投资、运行费用、占地方面存在较大差距。两种工艺主要工程数据对比见表5。

表5 同等规模的两种脱硫工艺的主要工程数据对比

由表5 可见,改良真空碳酸钾脱硫工艺无论是固定资产投资、运行费用还是占地面积,均优于湿式氧化法脱硫工艺。

4 有机硫转化脱除工艺的选择

各焦化企业焦炉煤气中的有机硫成分相差很大。有机硫含量占总硫的5%~6%,主要包括COS、CS2、RSH、R-S-R、C4H4S 等。有机硫脱除前,需对有机硫组分进行分析:若以COS、CS2为主时,可选择水解转化工艺;若 R-SH、R-S-R 含量高,特别是 C4H4S 含量高时,可选择催化加氢和深度吸附工艺。

有机硫催化加氢早已运用在煤制甲醇、合成氨工艺中,但加氢转化脱硫流程长,催化剂投资大,低温活性低,高温易结炭,气体升温、硫化过程复杂,且消耗大量的压缩功和热量。

一般焦炉煤气中有机硫以COS、CS2为主,推荐有机硫水解转化工艺。山东某焦化企业65 000 m3/h 焦炉煤气有机硫转化采用有机硫水解转化工艺,整套装置总投资1 800 万元,目前运行良好,可确保有机硫转化率在95%以上,燃烧后烟气中SO2质量浓度稳定在30 mg/m3以下。

有机硫深度吸附工艺可实现深度脱硫,但存在吸附剂硫容低、价格昂贵、再生困难等问题。以氧化锌吸附剂为例,价格达2.5 万元/t,吸附硫容最高20%,且不可再生,吸附饱和后卸出物料为危废物。推荐使用沥青基活性炭吸附剂,其硫容可达8%,可解析再生、重复使用,解析气进入克劳斯炉(或制酸工段),硫可直接转化为产品,无二次污染和危废产生。

5 结 语

某130 万t/a 焦化厂通过优化真空碳酸钾脱硫工艺,并与有机硫转化、吸附净化工艺配套,提高了煤气的净化度,从源头解决焦炉烟气脱硫的问题,省去分散用户建设烟气脱硫的投资及运行费用。对于企业来说,不需要烟气脱硫,节省投资、运行费用及占地;此外,烟气SO2含量低,使脱硝工艺条件更宽松,SCR催化剂寿命延长。从脱硫系统全生命周期来看,改良真空碳酸钾脱硫组合工艺较湿式氧化法脱硫工艺经济、环保,可资源化利用,此方案可供新建焦化厂或焦化厂脱硫系统改造借鉴。