大型球罐内部定检工作台的设计与分析

2020-07-15肖世德张睿刘禹张磊张若凌汤伟

肖世德,张睿,刘禹,张磊,张若凌,汤伟

大型球罐内部定检工作台的设计与分析

肖世德1,张睿1,刘禹1,张磊2,张若凌2,汤伟2

(1.西南交通大学 机械工程学院,四川 成都 610036;2.中国空气动力研究与发展中心,四川 绵阳 621000)

针对大型球罐内部定检需求设计了一种新的内部定检工作台,该定检工作台主要由顶部回转平台、牵引装置、中央支撑立柱、底部支承支架和回转支撑平台组成。回转支撑臂装配于中央支撑立柱中部,上、下回转支撑臂、载人工作篮和中央支撑立柱构成双摇杆机构,保证载人工作篮在运动过程中始终保持维修员工作位置水平;使用ANSYS Workbench软件对该定检工作台主要受力结构进行了有限元分析,验证该定检工作台满足强度、安全等设计要求性能指标。该定检工作台可对大型球罐内壁进行全方位检查,与原有检修模式相比,省去了搭设和拆除内部脚手架的繁复工作,可以较大幅度节省检修时间和人力、物力、财力消耗,提高检修工作效率和质量。

大型球罐;内部定检工作台;有限元分析

大型球罐作为一种大容量、高承压的特种钢制球形储存容器,主要用于贮存液态或气态物料,也可作为压缩气体储罐和真空球罐。大型球罐一般由若干块球壳状钢板焊接而成。为保证大型球形压力容器能够安全工作,避免恶性事故发生,球罐在服役过程中必须定期检修,检测发现裂纹并进行补焊。

目前,国内大型球罐罐内检修,不管是投产前的新罐还是投用后的旧罐,一般采用传统的搭脚手架工作方法来完成。这样,不仅检修工作量繁重,而且检修时间拉长。例如,对一台1000 m³球罐的罐内检查,必须搭满堂红脚手架。若全部用钢结构脚手杆,则需长6 m钢管约500根,连接卡子2500~3000个,搭一次架子约需6个工人搭15天。此种工作方式劳动强度大、检修周期长、维修成本高,且容易造成球罐内壁二次损伤等问题[1-4]。

针对上述问题,根据X项目需求,本文设计了一种新型大型球罐内部定检工作台,该定检工作台由顶部回转平台、牵引装置、中央支撑立柱、底部支承支架和回转支撑平台组成。使用 ANSYS Workbench软件对主要受力结构进行了有限元分析,验证了该定检工作台的设计可行性和可靠性。

1 球罐内部定检工作台设计

1.1 设计依据

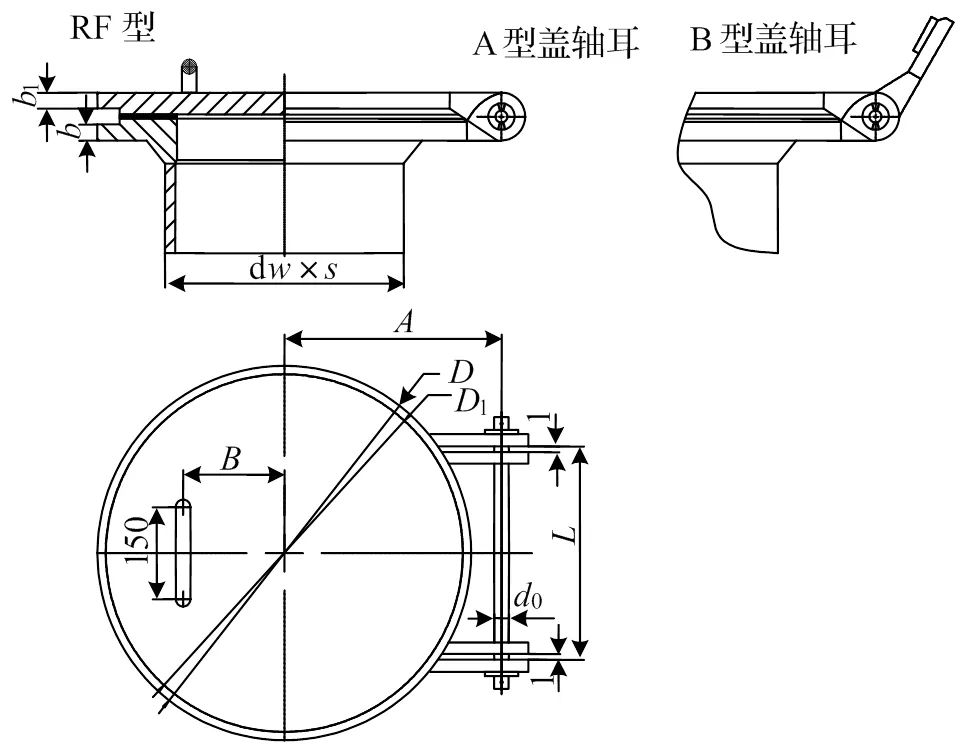

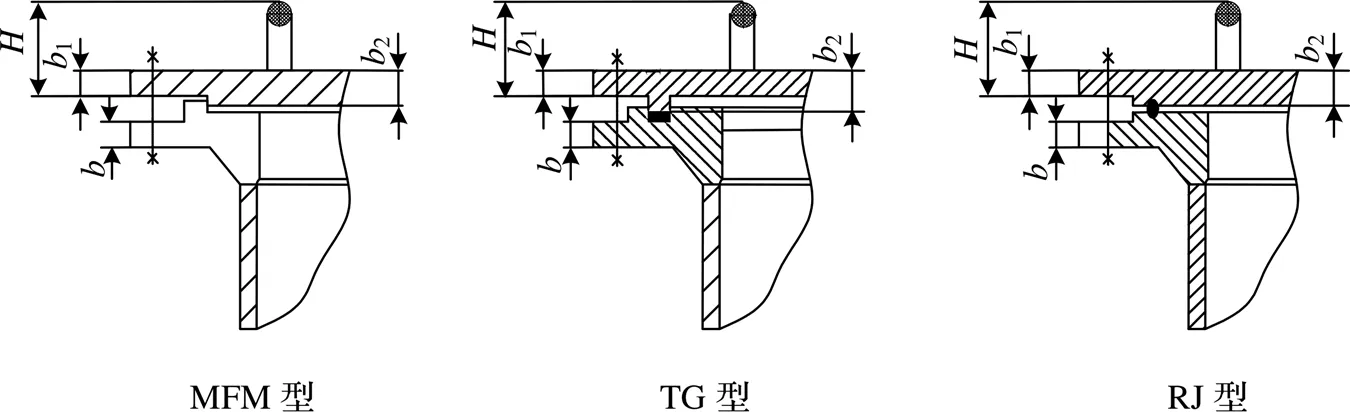

根据X项目需求任务书和球罐图纸,球罐内径12300 mm,球罐壁厚52 mm,球罐外径12404 mm,人孔凸缘采用DN500型。查阅HG/T 21518-2005《回转盖带颈对焊法兰人孔》得到,人孔内径为506 mm,人孔壁厚为12 mm,20个螺栓孔均布直径1为660 mm,螺栓孔直径为36 mm,分别如图2、图3所示。

图1 大型球罐结构例图

图2 回转盖带颈对焊法兰人孔示意图

图3 回转盖带颈对焊法兰人孔型式图

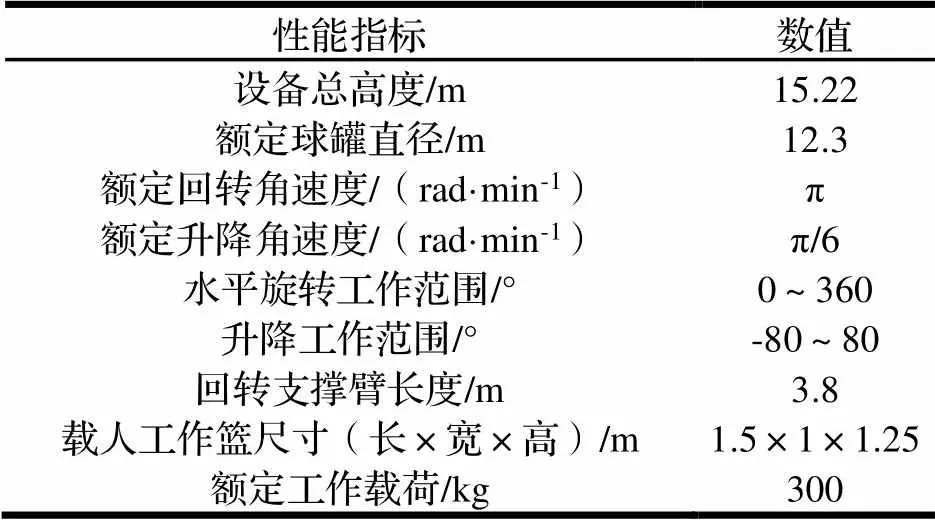

1.2 定检工作台性能指标

大型球罐内部定检工作台运行时工作范围大、转动惯量大、稳定性要求高,参考球罐搭建工程相关实例[5]。结合球罐的结构尺寸,经综合考虑,最后确定定检工作台性能指标如表1所示。

表1 球罐内部定检工作台主要性能指标

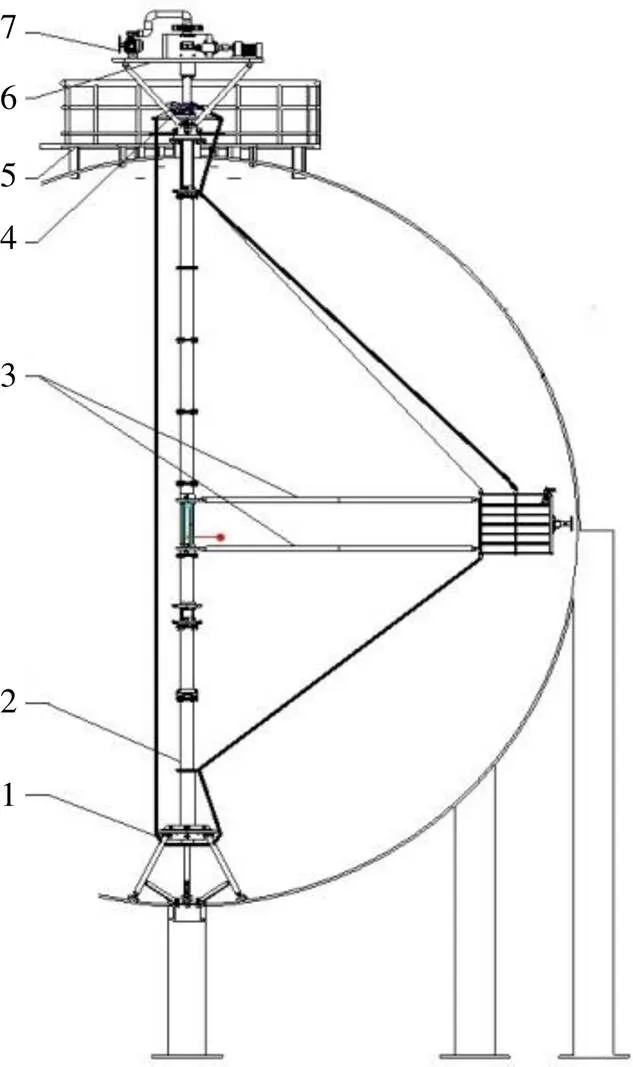

2 定检工作台的总体方案

本文创新设计的大型球罐内部定检工作台主要由顶部回转平台、牵引装置、中央支撑立柱、底部支承支架及回转支撑平台组成。中央支撑立柱为多段结构,方便进出人孔盖。各段通过端部法兰连接固定,装配于底部支承支架正上方;顶部回转平台装配于球罐顶部人孔法兰上,其上安装有电机驱动水平回转传动系统,驱动中央支撑立柱旋转并带动回转支撑平台水平回转。牵引装置装配在位于球罐顶部的牵引装置支架上;回转支撑平台装配于中央支撑立柱中部;上、下回转支撑臂、载人工作篮和中央支撑立柱均在同一平面内运动,共同构成双摇杆机构,保证载人工作篮在运动过程,工作位置始终保持水平;底部支承支架与球罐底部人孔定位装配如图4所示。

1.底部支承支架 2.中央支撑立柱 3.回转支承装置 4.升降牵引装置 5.顶部围栏 6.顶部回转平台 7.抽气机

3 升降牵引装置的设计与分析

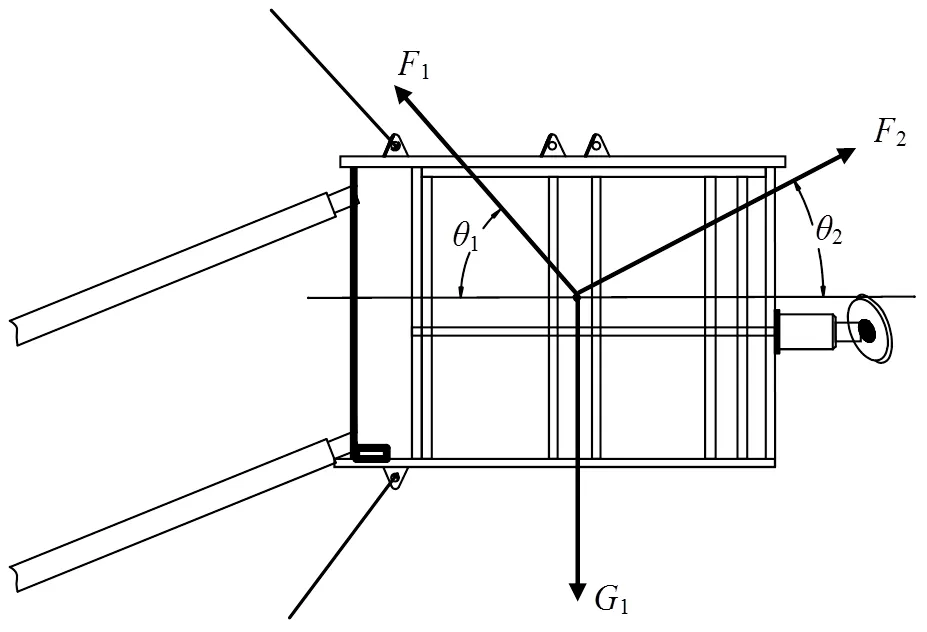

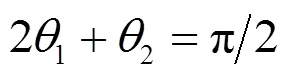

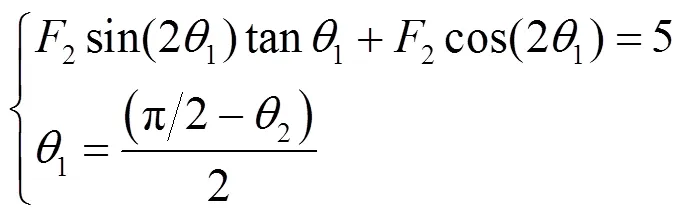

载人工作篮由牵引装置通过钢丝绳牵引实现升降,载人工作篮及负载总重、变幅升降牵引力、回转支撑臂支撑力共同作用[6],受力状态如图5所示。

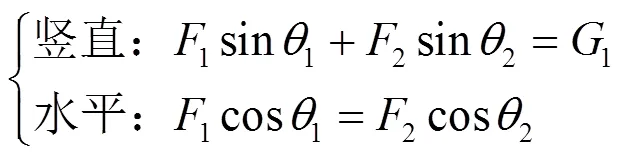

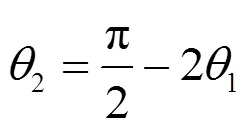

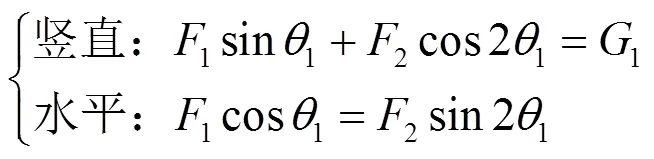

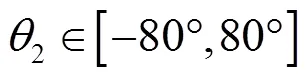

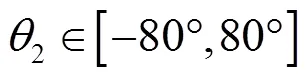

在竖直和水平方向上建立平衡方程:

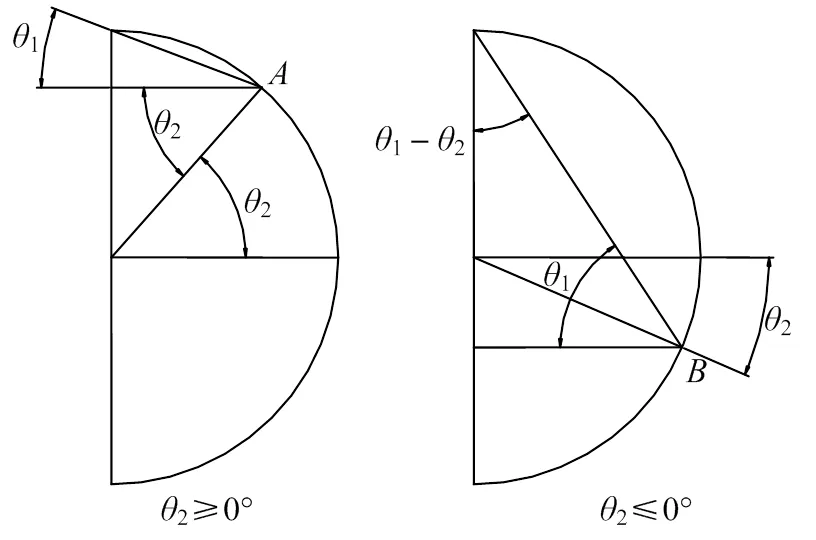

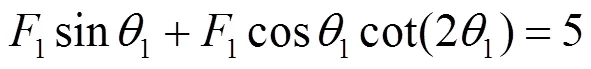

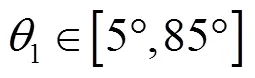

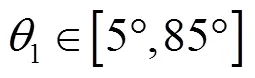

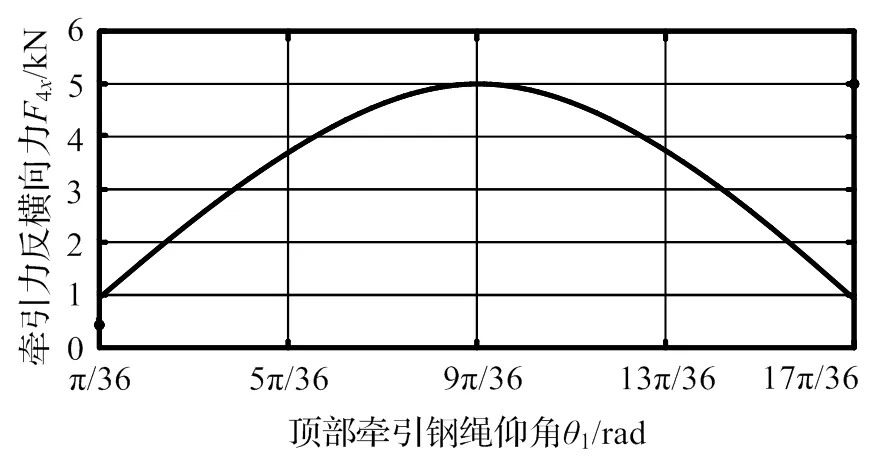

1、2随载人工作篮高度变化而变化。1、2成比例变化,当载人工作篮运动至、位置时,1、2的关系如图6所示。

G1.载人工作篮及负载总重,kN;F1.变幅升降牵引力,kN;F2.回转支撑臂支撑力,kN;θ1.顶部牵引钢丝绳仰角,rad;θ2.回转支承臂俯仰角,rad。

图6 载人工作篮在A和B位置的角度关系图

联立式(1)和式(2)得:

载人工作篮自重为200 kg,设计性能指标要求载人工作篮可承受300 kg的额定载荷,因此,1=5 kN。载人工作篮升降过程中,1由顶部牵引装置提供。

图7 θ1和F1的函数曲线图

4 回转支撑平台的设计与分析

4.1 理论设计计算

回转支撑平台主要由上、下回转支撑臂、贴壁装置及载人工作篮构成。上、下回转支撑臂一端与中央支撑立柱五固定装配的支架铰接,另一端与载人工作篮铰接。载人工作篮顶部通过钢丝绳与电动葫芦连接,构成安全锁紧装置,实现上、下行程的断电保护。前端设有由手动推杆和球关节吸盘构成的球关节贴壁装置,以减缓载运动到点位后,检修人员工作时出现的工作篮晃动。如图8所示。

上、下回转支撑臂的外载有载人工作篮载荷F、中央支撑立柱载荷F、回转支撑臂自重G和回转惯性力F(FFFG的单位为kN)。静止状态下,回转支撑臂轴承受轴向压力。F和2为相互作用力,F和F为一对平衡力,受力如图9所示。

解得2恒等于5 kN。所以每根回转支撑臂所受载荷为2.5 kN。

1.上回转支撑臂 2.下回转支撑臂 3.载人工作篮 4.安全锁紧装置 5.牵引钢丝绳 6.球关节贴壁装置

图8 回转支撑平台结构示意图

图9 回转支撑臂受力示意图

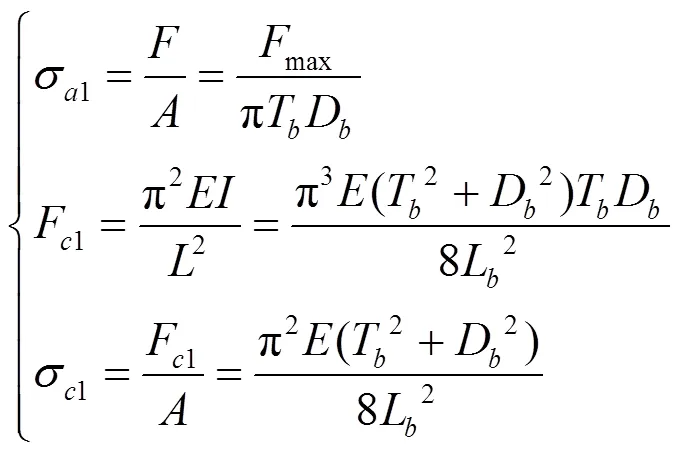

回转支撑臂长1=3.8 m,回转支撑臂平均直径和壁厚由式(6)确定:

式中:σ1为回转支撑臂压应力,Pa;F1为回转支撑臂临界压力,kN;σ1为回转支撑臂临界应力[7],Pa;D为回转支撑臂平均直径,mm。

回转支撑臂选用许用压应力[]=3.05×108Pa的低合金高强度结构钢。使用迭代优化,可得D=100,T=20,回转支撑臂总重G=1.87 kN。运动状态下,还承受载人工作篮载荷惯性力和回转支撑臂自重惯性力:

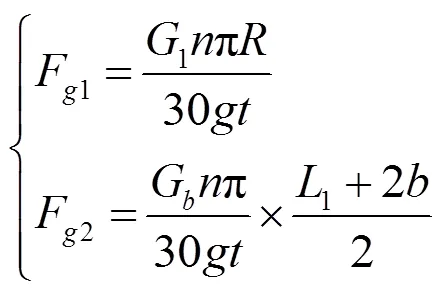

式中:F1为载人工作篮载荷惯性力,N;F2为回转支撑臂自重惯性力,N;为载人工作篮载荷到回转中心距离,m;为额定转速,r/min;为重力加速度;为回转启制动时间,s;为回转支撑臂根部销轴到回转中心的距离,m。

根据定检工作台的性能指标得:=6.1,=0.5,=0.5,G=2756=0.27,代入计算得:F1=319.4;F2=88.3。

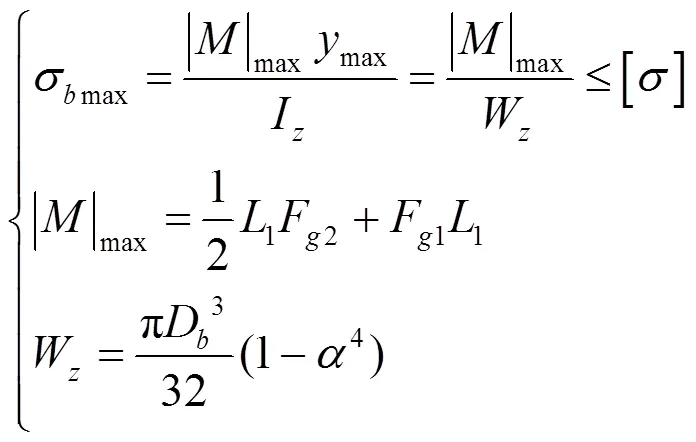

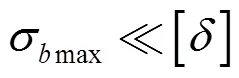

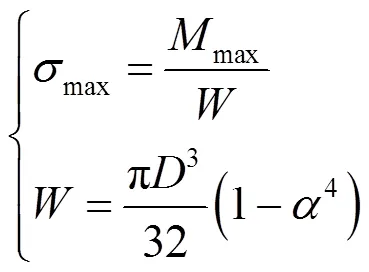

回转面内,简化为一端固定一端悬臂,根据式(8)对回转支撑臂根部进行弯曲正应力校核[6-7]:

式中:为内外径之比;σmax为最大弯曲正应力,MPa;max表示横截面上的弯矩,N·m;max表示横截面上该点到中心轴的距离,m;z表示横截面对中心轴的惯性矩,mm4;为抗弯截面系数,mm3。

4.2 有限元分析

以定检装置中主要承载元件为研究对象,在UG中建立元件的实体模型并导入到ANSYS Workbench中,运用ANSYS Workbench对主要承载元件进行材料属性定义、网格划分以及确定边界载荷条件等完成零件的有限元模型,然后采用静力学分析方法对承载零件的受力状态进行模拟仿真,获得主要承载元件在载荷下的应力云图[8]。

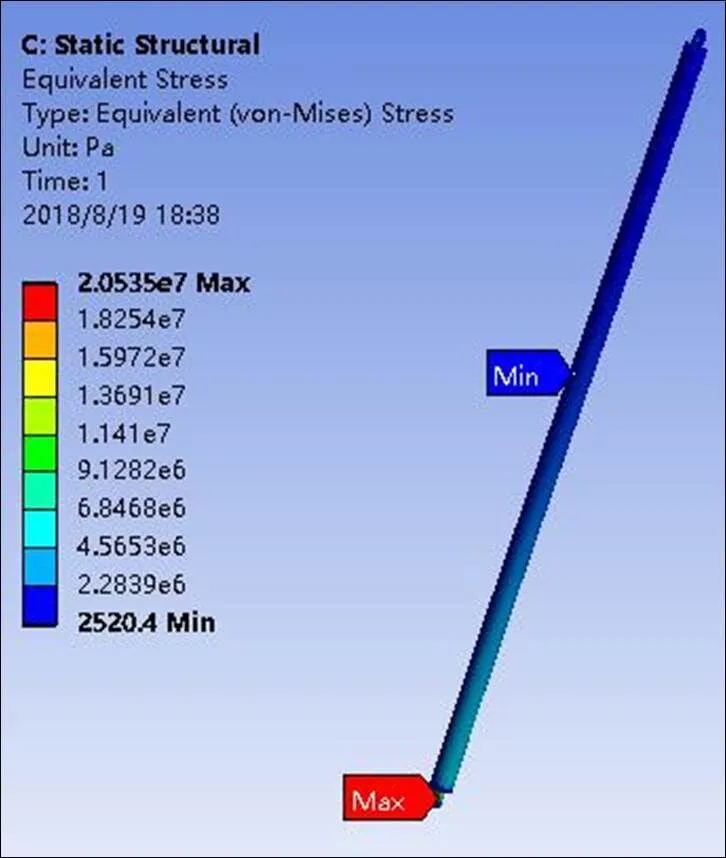

4.2.1 材料属性

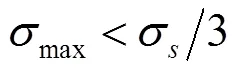

回转支撑臂作为载人工作篮的主要承载部件,需要支撑臂具有吸震能力和一定塑性,以防万一回转支撑臂承受载荷超过屈服强度极限时,回转臂能产生塑性变形,避免因材料发生脆性断裂、韧性断裂、疲劳断裂等破坏导致危险事故发生。由于Q305合金钢含碳量低,固溶强化低,具有良好的塑性,因此可以作为回转支撑臂的材料。材料属性如表2所示。

表2 Q305材料参数

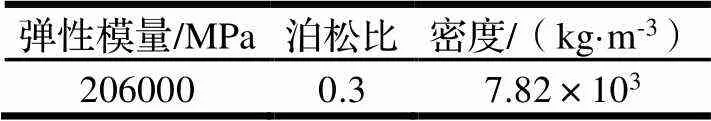

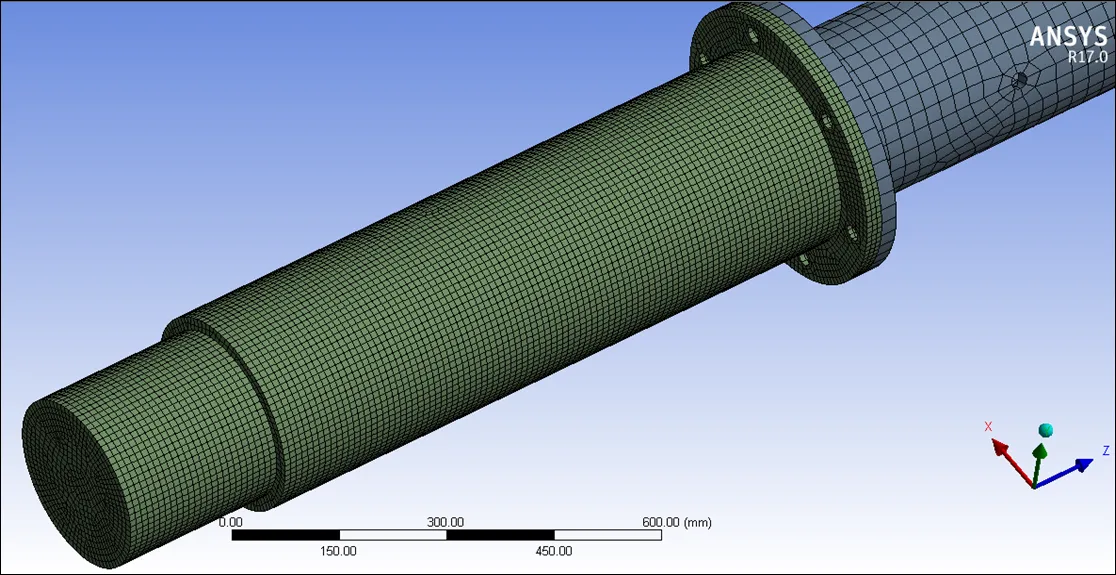

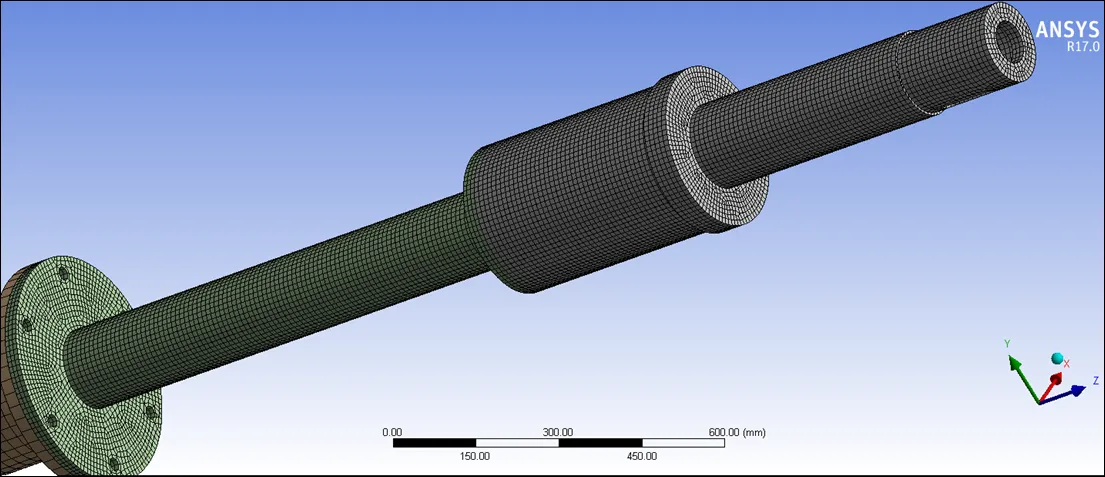

4.2.2 网格划分

网格划分质量直接影响CAE有限元分析结果精度。本文使用ANSYS Workbench17.0软件对定检工作台进行有限元分析。ANSYS Workbench具有强大的网格划分功能,对材料的属性定义完成后,通过[Mesh]组件实现对模型网格的自动划分以及网格的质量控制[9]。为了提高网格质量,用Hex Dominant Method方法将模型划分成以六面体为主导的网格,网格单元数11万,节点数22万。网格平均质量达到0.81。如图10所示。

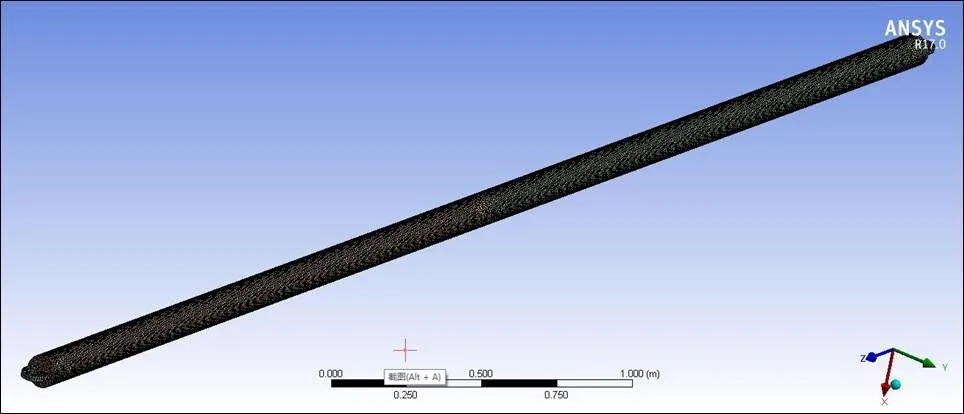

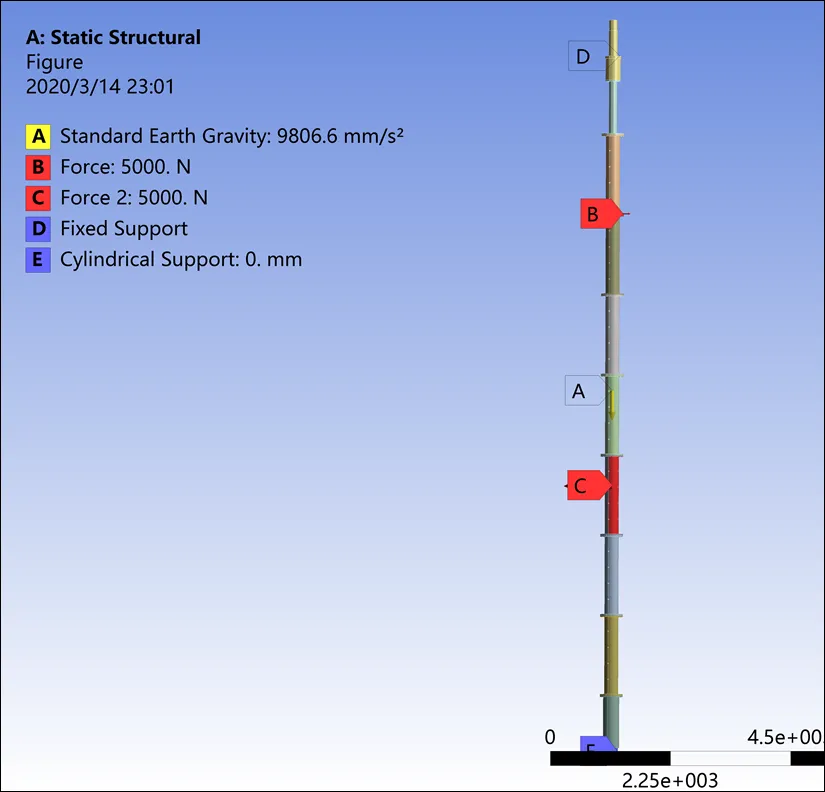

4.2.3 载荷和边界

Mechanical应用是ANSYS Workbench的重要组成部分,可进行一般的静力学分析、动力学分析、热分析和电磁分析等[10]。在Mechanical界面设置完边界条件,根据上述理论分析计算数据,在回转支撑臂上端轴承配合处A施加对应的轴向载荷,并在支撑臂下端C设定圆柱约束,如图11所示。

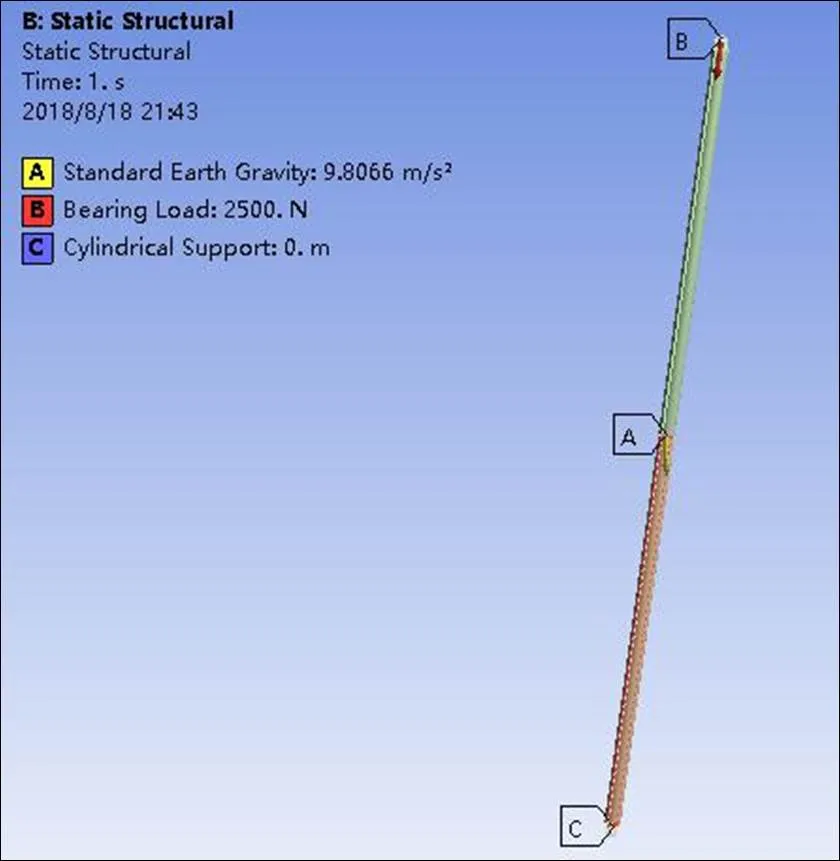

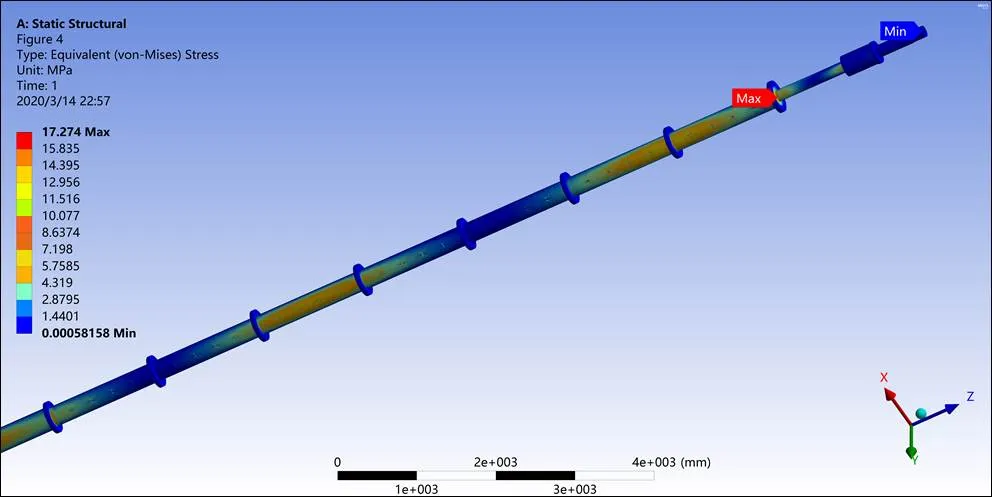

4.2.4 分析结果

在结果后处理中添加等效应力(von-Mise)求解,计算出支撑臂的应力分布情况和应力集中点,回转支撑臂的应力分布如图12所示。

图10 回转支撑臂网格划分

图11 回转支撑臂的载荷与分布

图12 回转支撑臂应力云图

4.2.5 结果对比

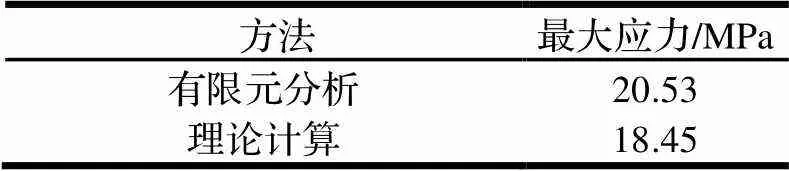

回转支撑臂的最大应力对比如表3所示。显然有限元分析结果和理论应力计算结果较为一致合理,保证了回转支撑臂在最大载荷工况时,满足设计强度指标要求。

表3 回转支承臂的最大应力对比

5 中央支撑立柱的设计与分析

5.1 理论设计计算

中央支撑立柱由多节空心圆柱结构件组成,通过螺栓连接装配于底部支承支架上方。自下而上为立柱一到立柱十,各段立柱通过端部法兰上的螺栓组连接。立柱一:外径260 mm、壁厚20 mm、长1000 mm;立柱二至立柱八:外径260 mm、壁厚20 mm、长1500 mm;立柱九:外径150 mm、壁厚20 mm、长1025 mm;立柱十轴承配合处轴段:外径 240 mm、壁厚40 mm、长450 mm。

中央支撑立柱上承受的载荷主要有:顶部回转支承水平力F1、底部回转支承水平力F2、变幅升降牵引力反力4、回转支撑臂支撑反力5、顶部回转轴承支撑力6、底部支撑力7(很小,忽略不计)、中央支撑立柱及其上载荷重力G、顶部回转驱动力矩1、回转惯性阻力矩2、摩擦阻力矩3等,受力状态如图13所示。

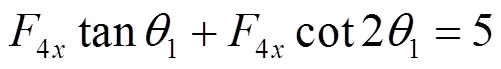

分析图14求得4x在1=45°处取得极大值4xmax=5 kN,因此回转支撑臂支撑反力在水平方向的分力5x在此处取得极大值5xmax=5 kN,顶部回转支承水平力F1=2.1 kN,底部回转支承水平力F2=2.1 kN,以上四个横向力共同作用,产生倾覆力矩M,计算得立柱四处倾覆力矩取得最大值Mmax=9.8725 kN·m,分析可得最大应力只能在立柱四或立柱九上取得。按式(10)对立柱进行强度校核:

式中:D为圆截面的外径,mm。

图14 θ1和F4x的函数曲线图

5.2 有限元分析

5.2.1 材料属性

中央支撑立柱作为整个检测工作台的核心支撑件,选择广泛应用于建筑结构、起重机、中压化工容器的Q295低合金钢。Q295具有良好的塑性、冷弯性、冷热压力加工性及耐蚀性[11]。材料属性如表4所示。

5.2.2 网格划分

考虑到顶部立柱和底部立柱均与圆锥滚子轴承装配,装配接触面积较大。因此综合运用Automatic和Body Sizing方法划分网格,对最底部与顶部立柱网格单独进行细化。网格单元数15万,节点数60万。网格如图15和图16所示。

表4 Q295材料属性

图15 底部立柱网格划分

图16 顶部立柱网格划分

5.2.3 载荷和边界

如图17所示,根据分析计算的数据设置边界条件,在中央立柱的、处施加对应大小的载荷,在顶部立柱底面与轴承端面的接触面处设置固定约束,在与轴承内圈配合的圆柱表面处设定圆柱约束。

5.2.4 分析结果

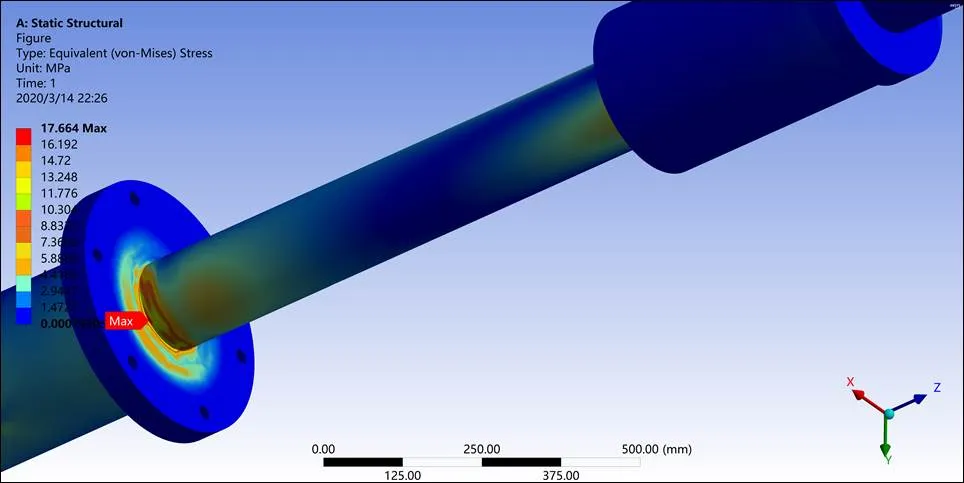

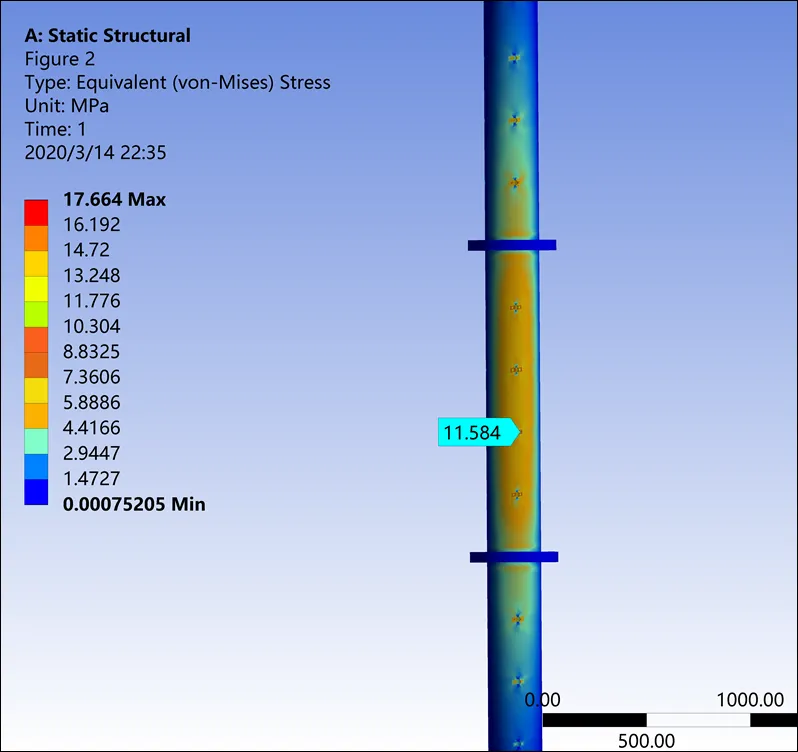

在有限元分析结果后处理中添加Von Mises等效应力分析,得到中央立柱的应力分布如图18所示。

图17 中央立柱的载荷和边界

如图19、图20所示,应力云图的显示结果验证了前文的理论计算分析。位于立柱九的法兰盘与圆柱过渡处应力最大。立柱四的表面同样产生了应力集中现象。

图18 中央立柱应力云图

图19 立柱九应力云图

图20 立柱四应力云图

5.2.5 结果对比

通过对比中央支撑立柱四的理论应力计算与有限元分析结果,如表5所示。显然有限元分析结果和理论应力计算结果比较一致合理,满足设计强度指标要求。

表5 中央立柱的最大应力和立柱四的应力对比

6 结论

针对大型球罐内部定检工作繁重,维修成本高、工作量大、维修时间长、二次损伤风险高等问题,按照检修工作要求,设计了一种新型的大学球罐内部定检工作台,采用顶部牵引和顶部水平回转相结合的结构,实现载人工作篮运动范围对球罐内壁所有检修工作点的全覆盖及准确定位。载人工作篮通过钢丝绳与安装在顶部回转平台上的电动葫芦连接,实现上、下运动过程中的断电安全保护。运用ANSYS Workbench软件对该定检工作台主要受力构件进行了机械结构理论应力计算和有限元分析,验证该定检工作台主要受力构件满足强度性能指标等设计要求。该定检工作台可对大型球罐内壁进行全方位检查,与原有检修模式相比,省去了搭设和拆除内部脚手架繁重工作,可大幅度节省检修时间和人力、物力等消耗,提高检修工作效率和质量。

[1]欧明成,国文元,徐淑华. 球罐罐内检查用旋转升降工作台[J].化工炼油机械,1982(6):40-41.

[2]邱振昌. 厚壁球罐埋藏缺陷检测案例分析[J]. 化学工程与装备,2018(6):233-234.

[3]张利军. TOFD检测技术在用球罐定期检验中的应用[J]. 中国石油和化工标准与质量,2017,37(14):150-151,154.

[4]赵盈国,尹建斌,过世均. 不锈钢球罐定期检验解决方案研究[J]. 中国特种设备安全,2015,31(5):46-48+52.

[5]李世昆,方婧,董亚军,等. 2000m3单体球罐现场安装[J]. 石油化工设备,2016,45(1):60-64.

[6]李磊,肖世德,董庆丰,等. 一种大型球罐内部定检工作台的设计与分析[J]. 工程设计学报,2018,25(2):131-141.

[7]蔺海荣. 材料力学[M]. 北京:国防工业出版社,2003:7-70.

[8]起雪梅,张敬东. 基于ANSYS Workbench的汽车主轴瞬态动力学分析[J]. 机械,2014,41(11):41-43.

[9]许京荆. ANSYS Workbench结构分析与实例详解[M]. 北京:人民邮电出版社,2019:146-147.

[10]张岩. ANSYS Workbench 17.0有限元分析从入门到精通[M].北京:机械工业出版社,2017:96-97.

[11]中华人民共和国冶金工业部. GB/T 1591-94,低合金高强度结构钢[S]. 北京:中国标准出版社,1994.

Design and Finite Element Analysis of Internal Regular Checking Workbench of Huge Spherical Tank

XIAO Shide1,ZHANG Rui1,LIU Yu1,ZHANG Lei2,ZHANG Ruolin2,TANG Wei2

( 1.School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610036, China; 2.China Aerodynamics Research and Development Center,Mianyang 621000, China)

A new workbench have been designed for the internal regular inspection and maintenance of huge spherical tank. It is composed of top motor platform, lifting traction device, central supporting column, bottom supporting bracket and rotary supporting platform. The upper and lower slewing support arm, the manned work basket and the central support column constitutes a double rocking arms steering mechanism, which ensures that the manned working basket always keep in horizontal movement. Static finite element analysis by ANSYS Workbench of the main stressed structure was conducted to verify the feasibility of the design. The results met the performance index of design requirement regarding strength, security, etc. The regular detection workbench can conduct comprehensive inspections in all position and save manpower, material, money and resources, thus greatly improve work efficiency and quality of maintenance.

huge spherical tank;internal regular inspection workbench;finite element analysis

TH122;TH114

A

10.3969/j.issn.1006-0316.2020.06.001

1006-0316 (2020) 06-0001-09

2019-12-12

国家自然科学基金项目(51775451)

肖世德(1967-),男,四川眉山人,博士,教授,主要研究方向为机械工程CAD/CAPP/CAM应用与开发、智能化网络化机电系统监控、机器人研究,E-mail:sdxiao@swjtu.cn;张睿(1996-),男,江西抚州人,硕士研究生,主要研究方向为机械电子。