某燃油车变电动车的车身结构改进分析

2020-07-15GuoRui

郭 锐 Guo Rui

某燃油车变电动车的车身结构改进分析

郭 锐

Guo Rui

(国能新能源汽车有限责任公司 车身开闭件部,天津 300450)

以某燃油车为基础开发电动汽车,车身结构开发需要满足三电系统,并在保证车身多数零件通用的前提下,压缩车身开发周期及成本,使新车型尽快推向市场。

三电系统;冲压模具;焊装夹具;截面积;热成型;料厚;NVH;碰撞试验

0 引 言

在国家政策补贴的大力推动下,近几年电动汽车企业快速成长并上市了众多品牌汽车,但电动汽车同燃油车一样,存在开发周期长、成本高的问题,因此选择在现有传统汽车基础上进行改进,利用成熟的车身零件模具、夹具及生产线,尽快将新车推向市场,是目前国内各大主机厂的首选方案。本文阐述如何利用燃油车开发电动汽车车身,以达到最大化节省开发周期及费用的目的。

1 车身结构设计概述

通常,车身设计需要考虑其功能、造型、生产工艺、国家和企业相关法规标准、人机运动校核以及拆装维修便利性等方面[1],如果按照新车身开发步骤,需要新开冲压模具及焊接工装夹具,这个过程少则6~8个月,多则9~10个月,车身模具及工装费用也会很高。如果在燃油车车身基础上进行改进,车身模具开发时间则为3~4个月,所需费用也会降低。本文具体描述车身零件结构的更改方案,不包括通用件。

2 车身变化点

燃油车转变为电动车,其车身需要配合三电系统(高压电池组、智能电机组和电控组)进行结构件更改,主要有以下特点[2]:

(1)最大化利用车身现有零件,针对三电系统对下车体部分(前纵梁总成、前地板总成、中通道总成、座椅横梁总成、电池安装梁总成等)重新设计;

(2)针对充电口、冷凝器以及电机固定方式变化进行前机舱部分零件设计;

(3)针对电动车国家和地方法规要求,提升车身的密封性能;

(4)通过CAE分析及试验验证,达到国家法规及企标要求。

2.1 结构变化部分

2.1.1 车体变化概述

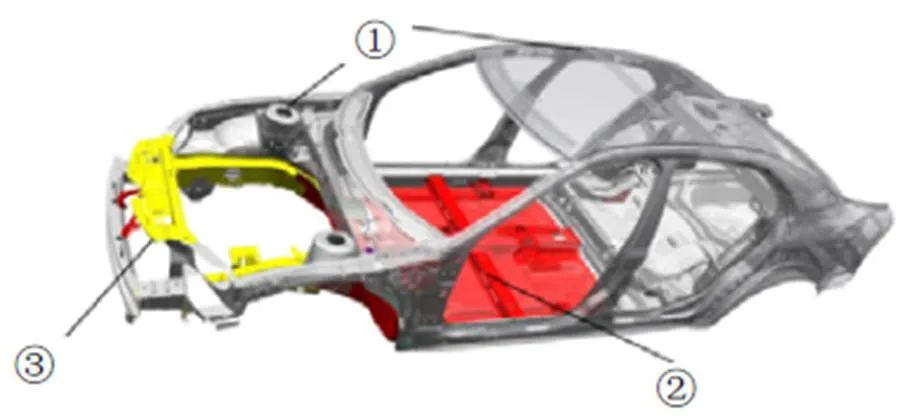

在燃油车基础上开发电动车,可借用侧围、顶盖、翼子板、前后车门及前后盖等外覆盖件,以及这些外覆盖件的内板和加强板等结构件,包括前后轮罩、前围板、A/B/C柱、后地板、后隔板、后围板等总成(如图1中①)。因电动车动力总成由燃油发动机变为智能电机,取消了发动机散热器,只保留空调冷凝器,故前机舱的前纵梁总成和水箱上横梁需进行局部更改(如图1中③)。同时燃油箱变为动力电池,加油口变为充电口,为保证车辆行驶的通过性及续航里程,需重新设计前地板总成及充电口支架(如图1中②),这些更改涉及下车体零件。

图1 白车身总成结构

2.1.2下车体变化

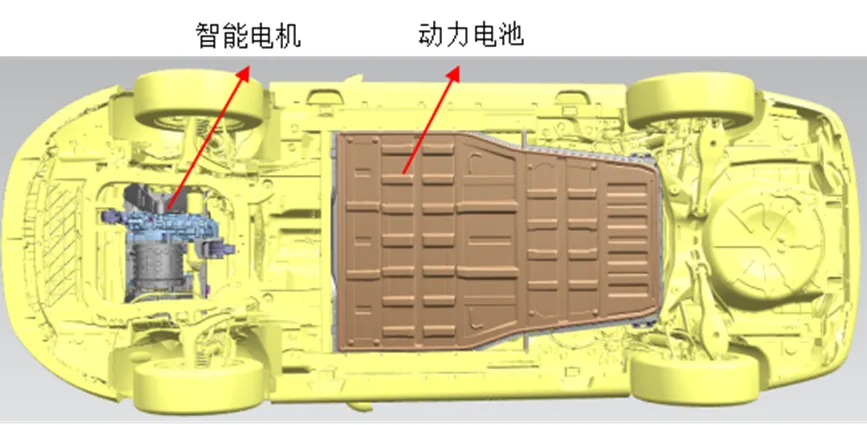

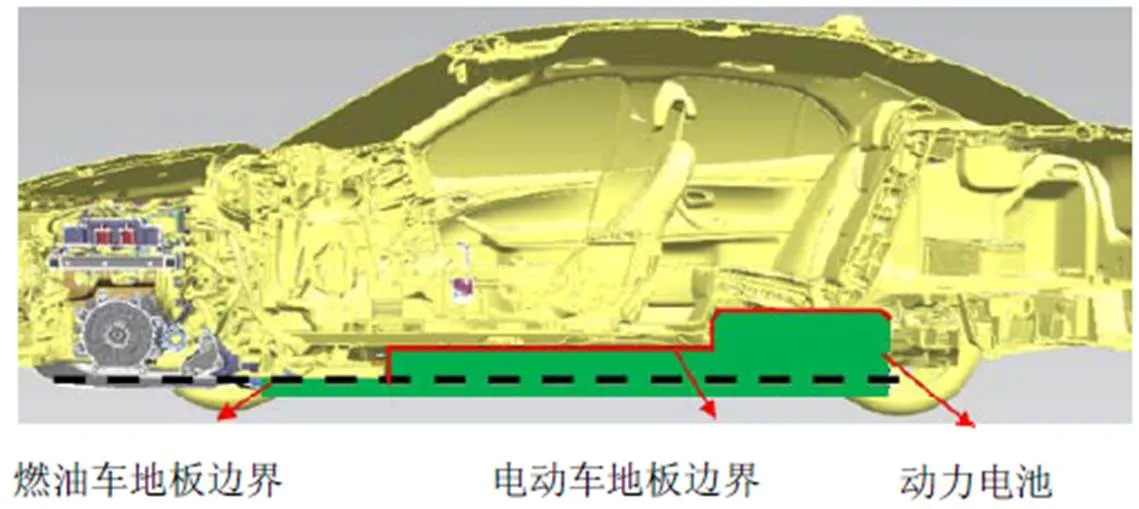

下车体包括前机舱总成、前地板总成和后地板总成。对于电动车来说,要达到续航里程要求,需对前地板总成进行适应性结构更改,根据动力电池体积,将其布置在前地板下方。目前研究对象的动力电池比能量偏小,需要增加电池组数量,这导致动力电池体积和整车质量增大,根据人机布置的视野要求,会降低整车离地间隙,影响整车的通过性和碰撞性能,使车辆的使用性和被动安全性受影响。动力电池布置位置如图2、图3所示。

图2 整车仰视图

图3 整车剖切图

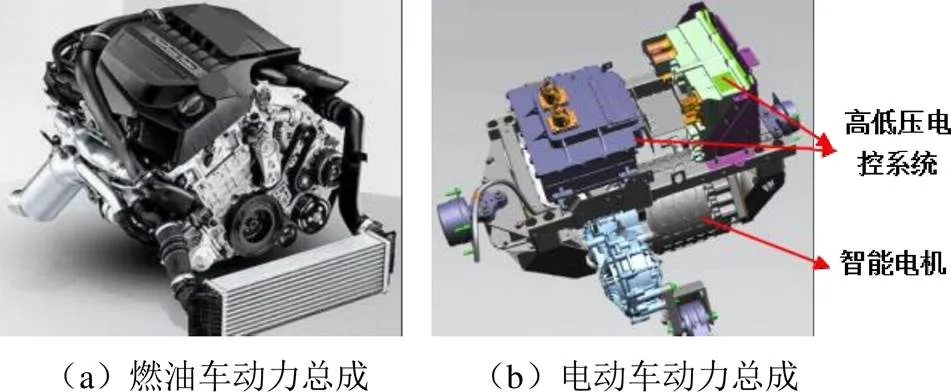

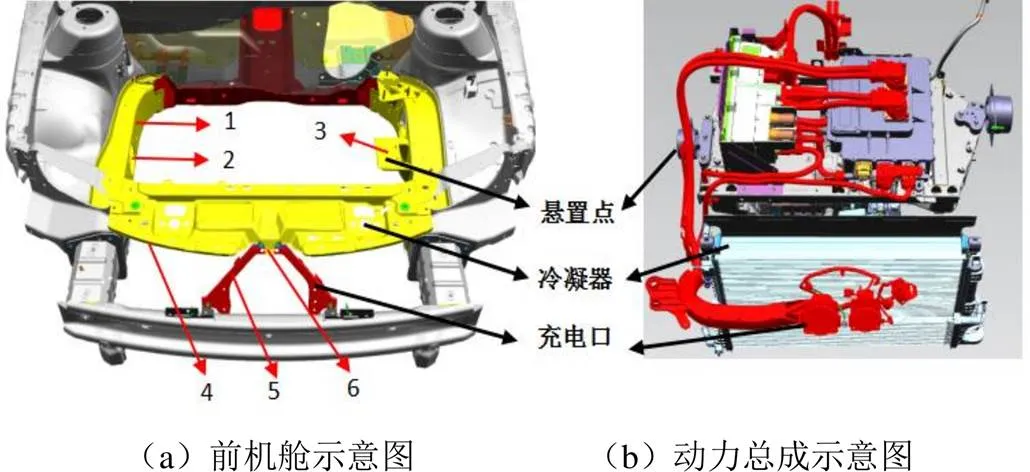

电动车相比燃油车的另一个主要变化点是移除了燃油车动力系统、进排气系统,替换为电动车智能电机和电控系统,所以需要根据新布置的安装结构进行前机舱对应零件结构调整,如图2、图4所示。

2.1.3 前地板区域设计变化

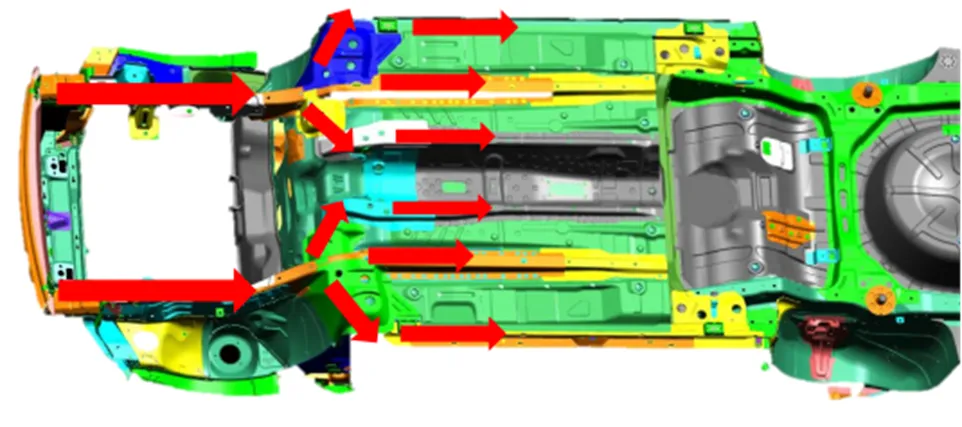

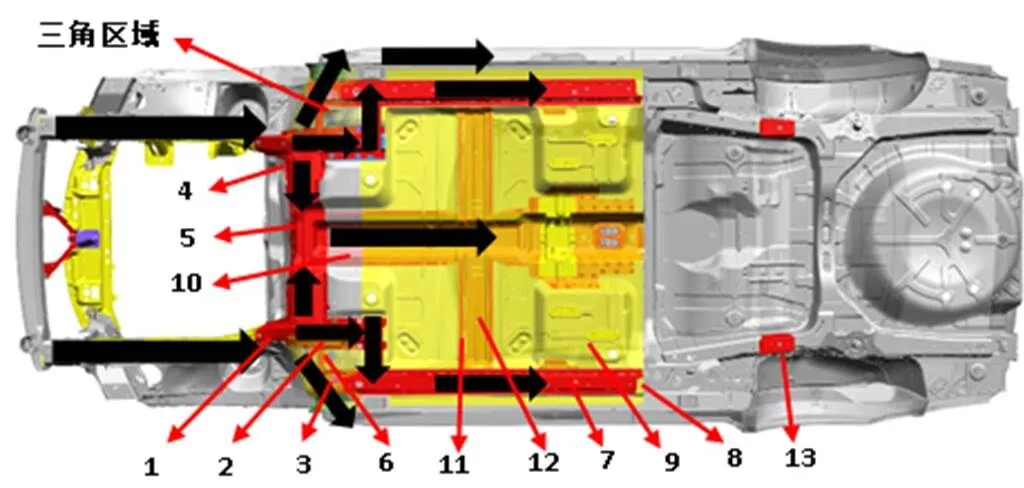

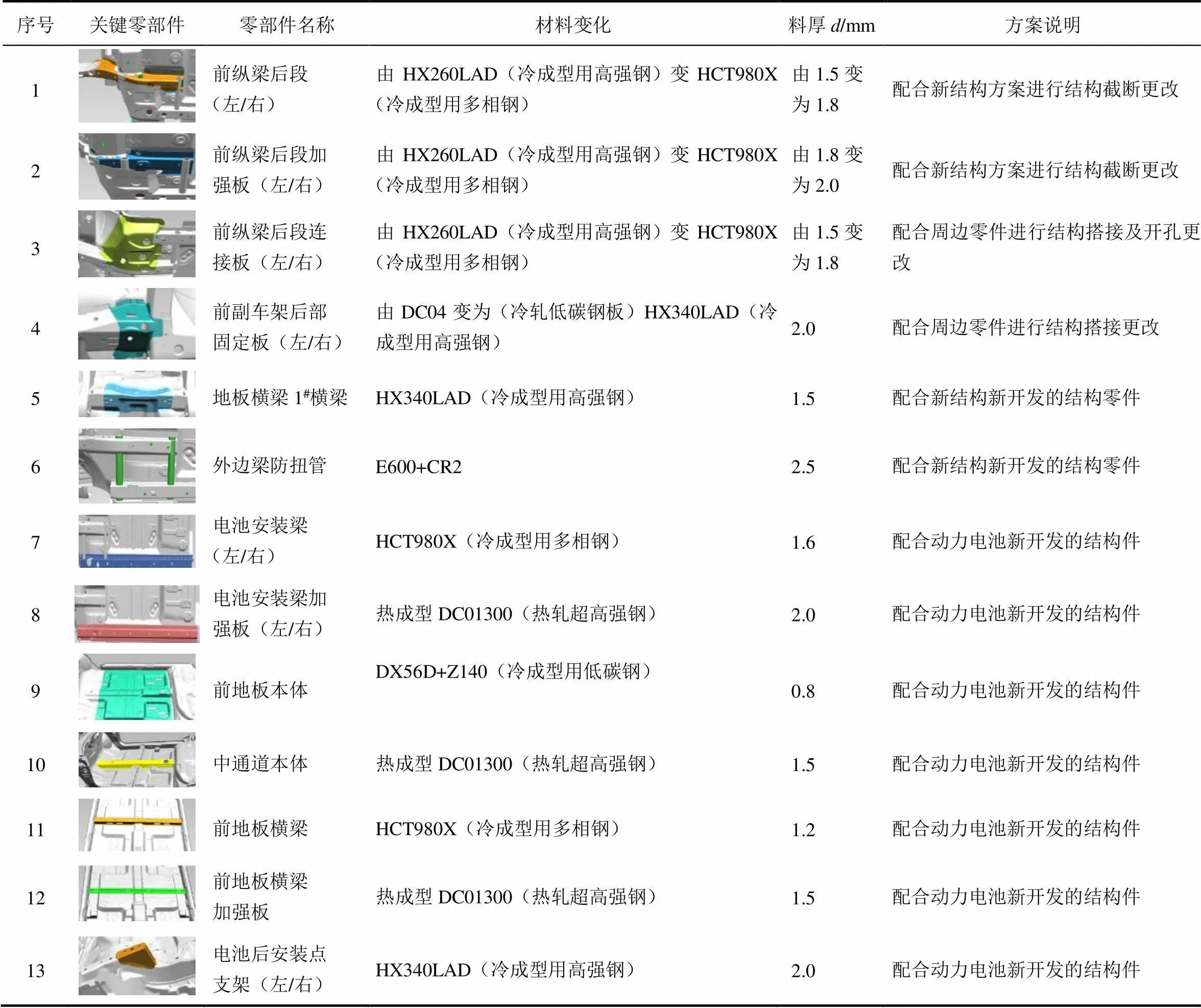

由图2可看出动力电池占有很大空间,将原有前地板全部覆盖并延伸至后地板,从图3可看出,为配合布置动力电池,前地板下边界进行了抬高处理,保证足够的离地间隙提升整车的通过性。这样做使得燃油车前地板及其下方前纵梁、中通道侧纵梁和地板边梁等总成和碰撞中主要受力结构件的空间全部被占用,会破坏原有整车的碰撞性能,燃油车身碰撞受力路径如图5所示。为了保证电动车碰撞时的安全性,对前地板及周边零件进行全新设计:将燃油车前纵梁后部和中通道两侧纵梁截断,下部梁架围绕动力电池设计成框架梁,下车体后部结构不变,局部连接结构重新设计,其车身底部结构如图6所示。

图4 动力总成展示图

图5 燃油车身碰撞受力路径图

注:1~13名称见表1。

根据图6可知,电动车受动力电池布置影响,现有碰撞力由前纵梁后部三角区域(钢管组成)分化为门槛边梁、电池安装梁及中通道(由外至内)3条关键受力路径,虽比燃油车减少一条(燃油车中通道处两条),但电动车中通道受力截面积大且为热成型超高强板,其受力性能与燃油车相当,并且能够满足GB11551—2014《汽车正面碰撞的乘员保护》[3]、GB20072—2006《乘用车后碰撞燃油系统安全要求》[4]及C-NCAP评价规程等汽油车标准要求[5]。详细结构设计方案见表1。

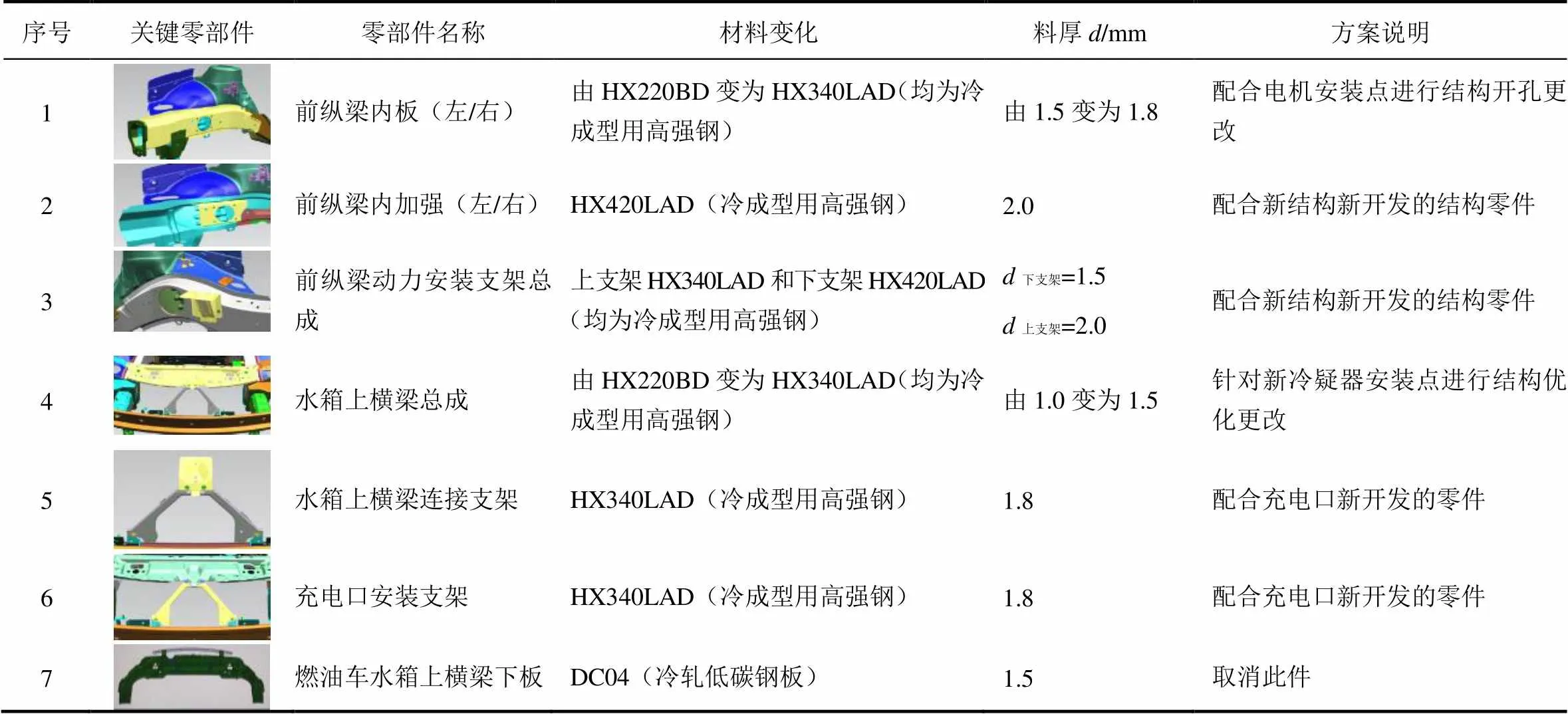

表1 关键零部件改进方案

2.1.4 前机舱区域设计变化

由图1可以看出相比燃油车电动车车身和前机舱的变化区域,由图4可看出智能电机相比传统发动机体积小很多,智能电机和高低压电控系统进行位置调整,使车身的固定方式发生变化,根据整车NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)需求,为防止动力总成横向抖动造成整车抖动或共振,需将动力总成和变速箱固定在前纵梁的向水平线上,变更点如图7所示,更改方案见表2。

由于电动车没有燃油动力总成,故不需要发动机散热水箱,只保留空调的冷凝器,考虑到单个冷凝器的安装强度及刚度,取消了原水箱上横梁下板,减重同时降本,并且调整了水箱上横梁的材料及其厚度,具体见表2。

注:1~6名称见表2。

与燃油车相比电动车取消了原有加油口,增加了充电口,考虑充电方便性,通常将充电口布置在汽车前端,并且根据国家法规,设置了2个充电口:快充电口和慢充电口。考虑车身空间位置,快充口和慢充口均位于车头前格栅下方;并在水箱上横梁及前防撞梁间配合新充电口,开发安装了充电口固定机构,具体见表2。

表2 零部件改进方案

2.2 试验改进部分

2.2.1 提升密封性设计

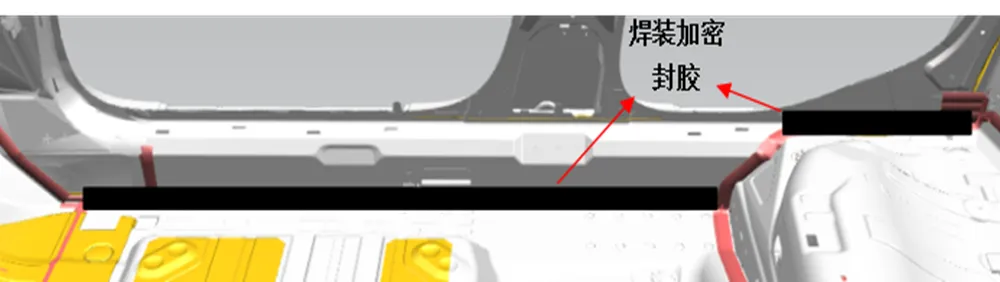

由于电动车相比燃油车具有更严格的密封标准,DB31/T 634—2012《电动乘用车运行安全和维护保障技术规范》[6]中要求水深300 mm时,车辆可以前进、倒退安全行驶10 min以上。试验样车在试验中,出现前座椅前、后区域多处漏水及积水问题。通过数据分析,发现门槛内板的点焊密封胶与涂装密封胶搭接处出现断胶密封情况,拆解试验车时发现总装漏装密封孔堵,如图8所示,故重新设计涂胶轨迹以及要求总装标明关键工艺工序,提升车身的密封性能,如图9所示。

图8 试验车漏水位置结构

图9 车身密封改进结构

2.2.2 CAE模拟分析

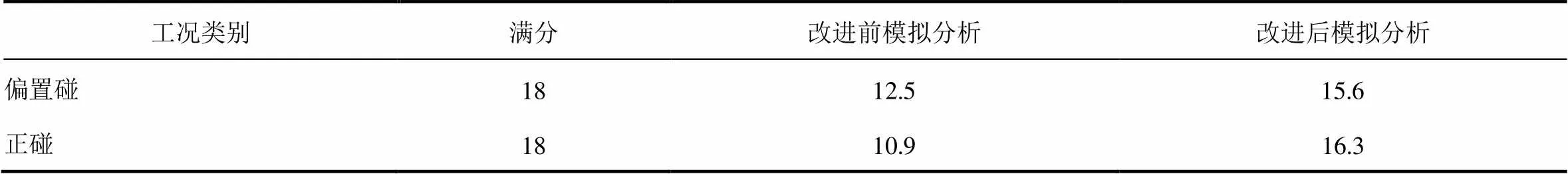

针对车身结构的改进方案进行有限元仿真分析碰撞情况,如图10和图11所示,分别为50 km/h正碰和64 km/h偏置碰撞优化仿真结果[5],结果表明结构优化后的整车碰撞可以达到C-NCAP五星性能目标要求水平,优化前、后得分见表3。

图10 正碰分析仿真结果

图11 偏置碰分析仿真结果

表3 车身结构改进前、后C-NCAP得分表

续表3

2.2.3 试验验证

针对改进后的车身结构,进行整车碰撞性能试验和涉水试验验证。试验结果表明,改进后的车身结构碰撞性能可以达到C-NCAP五星碰撞水平指标要求,并且在水深300 mm、车辆以10 km/h行驶时,未出现车身漏水情况。

3 总 结

以某三厢燃油车为基础进行电动汽车车身开发,提出重点结构(前机舱、前地板等)的具体更改方案,并借助有限元仿真分析改进结构区域的性能,进行样车试验验证,总结出一种系统、高效、开发时间短、费用低、通用化率较高的电动汽车车身设计方法。

[1]郭竹亭. 汽车车身设计[M]. 吉林:吉林科学技术出版社,1994.

[2]郑宏立,任杰,刘余运,等. 新能源车型车身设计要点及实例[C]//中国汽车工程学会.2019中国汽车工程学会年会论文集(4). 上海:中国汽车工程学会,2019:216-219.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 汽车正面碰撞的乘员保护:GB 11551—2014 [S]. 北京:中国标准出版社,2014.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 乘用车后碰撞燃油系统安全要求:GB 20072—2006[S]. 北京:中国标准出版社,2006.

[5]孙乐,邓蒋. 某车型电动车车身结构的改进设计[C]//中国汽车工程学会.2016中国汽车工程学会年会论文集.上海:中国汽车工程学会,2016:1466-1470.

[6]上海市质量技术监督局. 电动乘用车运行安全和维护保障技术规范:DB 31/T634—2012[S]. 2012.

2020-02-29

U463.82+1

A

10.14175/j.issn.1002-4581.2020.03.007

1002-4581(2020)03-0028-05