CSP薄规格带钢亮带缺陷的原因分析与控制实践

2020-07-14姜南李国全郑海涛李波

姜南 李国全 郑海涛 李波

【摘 要】热轧薄材的市场定位主要是以热代冷的客户应用。客户对板形的要求非常高,与同规格的冷轧材一致。这对于热轧产品而言提出很高的要求。而实际生产中薄规格带钢的亮带问题非常突出,对板形和表面的影响特别大。本文从亮带区域的组织差异,造成原因入手,开展实验并得到控制措施几个方面介绍亮带缺陷。措施采取后取得较好的实际效果。

【关键词】亮带缺陷;卷取;热轧薄材

1前言

热轧薄规格带钢为武钢CSP盈利的主要品种,该品种的质量稳定性严重影响了武钢CSP的产能释放与生产顺行。该品种客户的应用主要是以热代冷,对板形和表面的要求基本与冷轧材相同,该品种的放量先后克服了很多轧制稳定方面的困难,但当前的又有一个主要瓶颈问题是薄规格带钢的亮带问题,亮带区域伴随板形的翘曲,平整工序难以消除,该缺陷对平整的生产效率以及成材率影响非常大,以下针对亮带的特地、成因及控制措施等方面进行阐述并取得较好的应用效果。

2 亮带的特征及产生规律

2.1亮带多发生在薄规格软钢上。在≤3.0mm的带钢表面易出现亮带,且厚度越小(一般厚度<1.8mm)、卷重越大、亮带的长度和亮度就越大,并且越靠近带钢尾部亮度越大。另外亮带一般发生在钢质较软的带钢上,高强钢几乎不产生亮带缺陷,从材质上看:SPHC-B(QJ235B)>Q235B>SPH-A>硅钢>高强钢>中高碳>花纹板;

2.2亮带部位厚度较正常部位一般薄0.003~0.02 mm,严重时可达0.06 mm。亮带宽度一般在40~120 mm范圍内,表面光洁度明显高于其它部位。亮带在带钢上下表面同时出现,位置完全对应,但下表面亮带的光洁度较上表面略高,亮带宽度也大于上表面;

2.3亮带缺陷宏观观察为光洁度高、周向凸起、侧光可见。亮带光洁度越高则凸起高度也越大。带卷打开后,严重亮带会表现为轻微的浪形缺陷,继续开卷亮带逐渐减轻和消失。亮带主要发生在带钢尾部20~130m范围内,少数带钢头部也有发生,但距离较短,一般长约3~4 m,缺陷程度也明显较带尾轻;

2.4带钢的亮带数以1条最为普遍,少数为2条,两条亮带一般在带钢中心线两侧大致呈对称分布,同一卷带钢亮带间轻重程度有所区别;

2.5在一个支承辊换辊周期内,有的工作辊会产生,有的工作辊就不会产生。工作辊换辊初期,亮带较轻或没有,随着工作辊使用周期的延长,亮带呈逐渐加重趋势。不同卷取机卷取的带钢,亮带缺陷的轻重程度有所差异,经抽卷带钢的亮带较未抽卷的带卷更为严重。

2.6开卷检查时可以发现,严重亮带会出现轻微浪形,经抽卷带钢的亮带较未抽卷的带卷更为严重。亮带缺陷宏观观察为光洁度高、周向凸起、侧光可见。亮带光洁度越高则凸起高度也越大。

3 亮带缺陷成因理论分析

3.1金相组织及力学性能分析

查找相关文献可以得出:

1、利用光学显微镜对亮带缺陷试样和相邻正常部位进行了微观形貌及特征分析。从金相组织、晶粒度检验结果来看,亮带处金相组织、晶粒度无明显变化,这说明亮带缺陷不是在轧制、冷却过程中产生的。

2、对亮带和正常部位进行了力学性能对比分析,结果见表1从检验结果来看:亮带较正常部位屈服强度和抗拉强度略高,延伸率明显偏低。

3、结合亮带表面光洁度较高的特点,说明亮带部位应经过冷加工变形。利用表面检测仪对带钢整卷表面进行观测,亮带部位无明显色差。对现场堆钢未进入卷取机的带钢表面进行实物检查,未见亮带缺陷,这说明亮带缺陷是在卷取过程中产生的。

3.2 带钢尾部受力分析

卷取机与带钢表面接触设备有助卷辊和夹送辊,助卷辊在带尾和带钢接触长度为10m左右,与亮带长度不符。夹送辊全长均与带钢接触,在精轧F7抛钢后,带钢尾部失张(层流辊道对带钢的张力),卷取张力集中在夹送辊和卷筒之间,带钢在夹送辊处的受力状态发生改变。F7到下夹送辊 距离91.46m,包括了亮带长度,因此亮带与夹送辊的关联性较大。

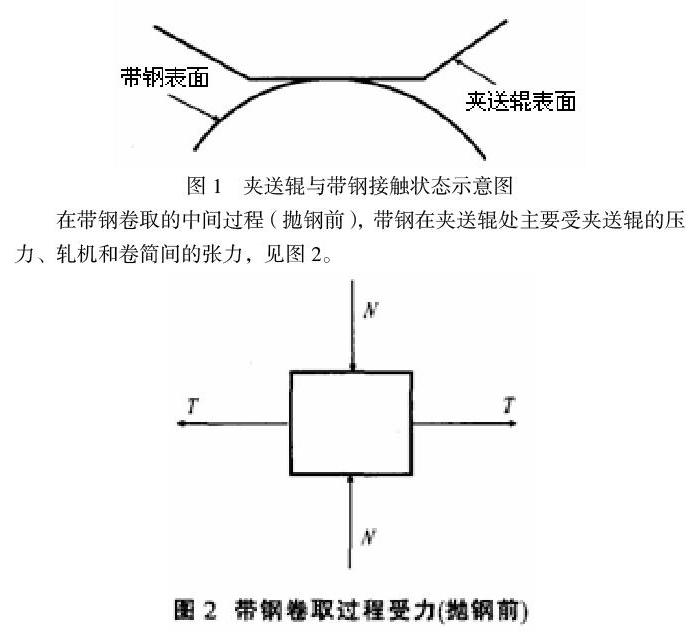

新上机夹送辊中间段为平辊。正常带钢断面形状为中间厚、两边薄的凸度弧形。二者主要在中间部位接触,见图1。因为带钢在夹送辊压力作用下存在变形,实际带钢两侧同夹送辊表面均有接触,但受力较小,为便于分析,假设带钢仅在中间部位与夹送辊接触,所有力和受力平面均为水平或垂直方向,对分析结果没有影响。

在带钢卷取的中间过程(抛钢前),带钢在夹送辊处主要受夹送辊的压力、轧机和卷简间的张力,见图2。

抛钢后.带钢在夹送辊处主要受夹送辊的压力、层流辊道对带钢的张力、夹送辊的摩擦力、夹送辊和卷筒间的张力,见图3。

3.3 亮带部位减薄原因分析

亮带部位发生塑性变形,而其相邻区域发生弹性变形,故亮带部位一般较正常部位略薄;亮带部位塑性变形后,其在带钢长度方向上有一定延展,但受两侧金属的制约。主要以内应力的形式存在,严重时表现出轻微的浪形缺陷。在带钢成卷时,两侧金属对亮带部位的制约迅速减小,亮带处在卷上表现为周向凸起。凸起部位与卷取机助卷辊形成点接触,在助卷辊压力作用下产生“叠轧薄板”效果,使带钢尾部几圈亮带处更薄.表现得更加明显。同理,检查线抽卷在托辊作用下也能加重亮带缺陷。

3.4 亮带发生在薄规格软钢卷板上原因分析

由前面分析可知:亮带出现与否,取决于金属的平面变形抗力K,K值越小,金属越易发生塑性变形,故钢质较软的钢种易发生亮带缺陷。

3.5 亮带条数分析

夹送辊使用中末期,辊中间磨损较严重,带钢和张力辊的接触部位为中心的两侧,见图4。带钢表面会出现两条亮带。如夹送辊磨损不均匀或带钢横断面不规整,带钢表面可能会出现多条亮带。

3.6亮带易发生在工作辊使用末期原因分析

一般精轧工作辊使用初期,带钢中部相对凸度较小,带钢与夹送辊接触区域大,减小了带钢所受应力,发生亮带的机率较小。精轧工作辊使用末期,带钢中部相对凸度较大,或由于精轧工作辊的不均匀磨损,造成带钢横断面形状不规整,使带钢与卷取夹送辊的接触区域减小,增大了带钢所受应力,使亮带发生机率增大。

3.7 其它

对于带钢断面形状中部比较平直的生产线,张力辊的磨损也比较均匀,由于带钢与张力辊充分接触,所以几乎不出现亮带缺陷。

4 亮带缺陷控制的试验方案

亮带缺陷控制的试验方案:

4.1亮带是带钢与卷取夹送辊的局部接触,在夹送辊压力、夹送辊与卷筒间的张力共同作用下,使接触区域的带钢发生塑性变形造成。

4.2 对于薄、軟带钢,在尾部卷取时,在保证卷形、避免带钢打滑的前提下。尽量减小夹送辊的压力和夹送辊与卷筒间的张力,可以减轻带钢亮带缺陷。另外薄材降张力副效应较大,易引起平整挫伤、钢卷扁卷,大的卷取张力对板型控制也有帮助的,所以对张力下降的幅度和方式进行了反复的摸索,另外较大的助卷辊压力会加重尾部亮带程度,综合考虑形成如下试验方案,见表2

5跟踪实验结果

5.1在不同钢种上做对比实验,上平整跟踪亮带的程度和长度:

从试验可以验证减少卷筒总张力和尾部张力都在一定程度上减少了亮带长度,程度也有减轻。修订Q215(L)薄材的卷取张力,将卷取张力降低10%(DC01(L)系列易在平整产生挫伤,所以DC01(L)未降低卷筒张力)开展尾部自动减张工作,通过优化卷取张力曲线,自动降低尾部张力,目前一级通过修改减张的速率,可以实现F5-F7的自动快速减张,带钢出F7后20米左右降至所需的小张力。(可以推扩应用至减张IBA曲线,实验了几个班次,卷形较好,无影响。

5.2在带钢尾部到层流进行拍快停实验,层流辊道上带钢表面无亮带;

5.3通过跟踪实验发现,SPHC(L)、DC01(L)最易产生亮带,且程度较重,长度较长,后期针对此材质做重点跟踪试验;

6 结论

亮带的成因是在夹送辊与卷筒之间的张力过大,导致带钢发生微量的延伸变形,当精轧抛钢后,带钢失去前张力,卷取张力集中在夹送辊与卷筒之间故在带钢的尾部最为突出。因此所有的控制措施围绕着保证卷取卷形不扁的情况下优化卷取张力曲线。改变带钢的尾部受力情况。

1)优化卷取的张力曲线,在精轧抛钢前降低卷取张力确保张力值小于带钢的变形力。

2)适当降低带钢的总体卷取张力,已经夹送辊的压力。

3)夹送辊的不均磨损也会影响带钢的局部受力。定期清理夹送辊的冷却均匀性。

4)带钢的凸度与亮带的产生是有相关性,凸度大会促进亮带的产生,但是薄材轧制难度较大结合板形情况适当兼顾。根据上述几项措施的应用薄材亮带缺陷得到明显控制。

(作者单位:武钢有限公司条材厂CSP分厂)