阻尼系数和弹簧刚度对锥式单向阀动态特性的影响分析

2020-07-14苟辽杨宁都

苟辽, 杨宁都

(四川凌峰航空液压机械有限公司,四川 广汉618300)

0 引 言

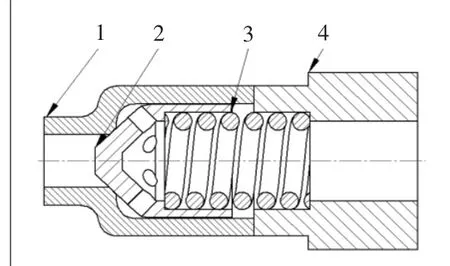

锥式单向阀在液压系统中的应用很广泛,其功能是使液流只能沿一个方向流通而不得向反方向流动。在某些场合锥式单向阀也可起到直动式溢流阀的作用[1]。如图1所示,锥式单向阀由阀座、阀芯、后盖和弹簧组成。通常,阀座和后盖为固定件,阀芯安装在阀座腔内,弹簧安装在阀芯腔内。阀座用于安装阀芯,阀芯在弹簧力的作用下与阀芯组成硬密封,保证压力油只能向一个方向流动。后盖和阀芯给弹簧提供一个初始预压力,保证弹簧的初始弹力,阀芯靠弹簧的弹力与阀座紧密贴合。

无压力油作用时,阀芯在弹簧弹力的作用下处于关闭状态。有压力油作用时,锥式单向阀阀芯在压力油作用下开启,压力油通过阀芯与阀座之间的缝隙从阀芯前端流动至弹簧腔。此时,阀芯与阀座在油液的完全润滑下工作,二者之间的摩擦力很小。因此,阀芯、阀座和弹簧组成低阻尼振荡系统,根据其特性,单向阀工作时其部位的压力容易产生较大的超调量,使液压系统的局部压力瞬时增大、瞬时减小,这样的压力突变对液压系统的稳定性造成极为不利的影响并产生噪声,同时可能造成液压系统强度较弱的部位破裂。所以,有必要研究单向阀的动态特性,本文从锥式单向阀低阻尼系统的阶跃响应方面研究其动态特性。

图1 锥式单向阀结构示意图

目前,国内针对单向阀类产品开展的相关研究有:刘上等[2]进行了单向阀流路系统自激振荡特性研究,建立了描述该系统动态过程的非线性动力学模型,通过数值计算证明了系统在一定条件下出现极限环,系统是局部稳定,大范围不稳定;余武江等[3]对单向阀自激振动机理进行了研究,采用线性分析法提出了单向阀的临界稳定曲线,通过单向阀三维动态流场仿真分析,利用数值研究了不同工作压力、不同质量流量条件下的单向阀动态稳定特性;张生昌等[4]利用VOF法建立了混输泵出口单向阀内流场的气液两相流CFD模型,采用UDF及动网格技术,研究了介质不同含气率下弹簧刚度对出口单向阀开启特性的影响;王细波等[5]针对单向阀打开过程中持续震颤现象,采用AMESim分析软件建立单向阀数值计算模型,对不同流量条件和气体介质条件下的工作特性进行仿真计算,得出入口压力在较低范围内时阀门发生振荡,在入口压力达到一定值后,阀门处于稳定状态。

本文在此背景下,根据锥式单向阀的动力学运动方程、流体流动的连续性方程和流体流过节流窗口的流量方程,建立其低阻尼振荡系统的运动微分方程,通过拉普拉斯变换建立其传递函数,分别在原模型的基础上增大系统阻尼系数值和弹簧刚度值,在MATLAB/Simulink环境下对其数学模型进行阶跃响应计算仿真,研究在阻尼系数和弹簧刚度变化的情况下系统阶跃响应品质的各评判参数,为工程实际应用提供一定的参考意见。

1 锥式单向阀数学模型的建立

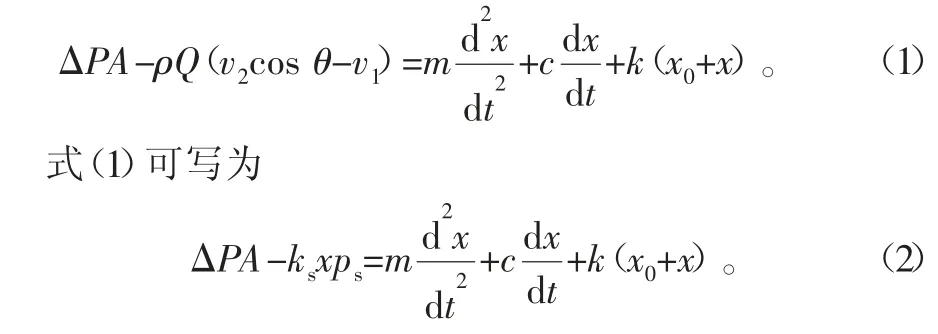

1.1 阀芯的运动微分方程

式中:ΔP=ps为进油压力;A为阀芯承受液压力的有效面积;ks为液动力系数,ks=CdCvπdmsin 2β;x0为阀口开度为零时的弹簧预压缩量;x为阀芯位移;m为运动件的质量,其大小为阀芯质量及1/3弹簧质量之和;c为阀芯运动黏性阻尼系数;k为弹簧刚度。

当压力油进入锥式单向阀时,阀芯在压力油作用下相对阀座开启形成通油窗口,流体通过通油窗口流动时,阀芯产生运动。运动过程中的阀芯承受6种力,分别为由压力油产生的液压力、自身惯性力、与阀芯运动速度成正比的阻尼力、与弹簧压缩量成正比的弹簧力、阀芯与阀座间的摩擦力、阀芯运动时产生的液动力[6]。

此外,阀芯在开启过程中会产生两种液动力,分别是瞬态液动力和稳态液动力。当阀芯在开启过程中,阀芯运动导致主阀口开度x不断变化,阀腔内液体的流速也不断变化,液体的惯性会在阀芯上产生作用力,即瞬态液动力。

阀芯开度的变化速率是影响瞬态液动力的因素,而阀芯开度不影响瞬态液动力大小。一般而言,瞬态液动力对阀芯的作用力非常小,因此在其运动方程中对这部分力忽略不计[7]。

为计算方便,在ps=ps0,x=x1领域内对式(2)进行小偏差线性化处理,得[3]

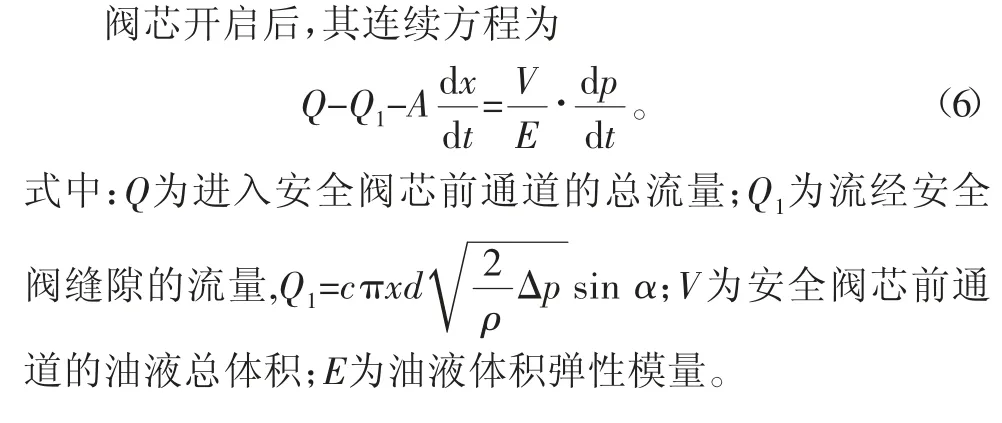

1.2 连续方程

当压力油在单向阀中流动时,其液体流量连续性方程以压力流量连续性方程为基础。对于阀芯而言,其液体从进油口进入,通过阀口开度流出。由阀芯开度处流出的流量遵循液体压力流量连续性方程。

阀芯运动产生位移后会导致阀芯下腔容积变大,变大的容积需要液压液填充,由此导致的影响体现在流量连续方程中为QV=A1dy/dt。

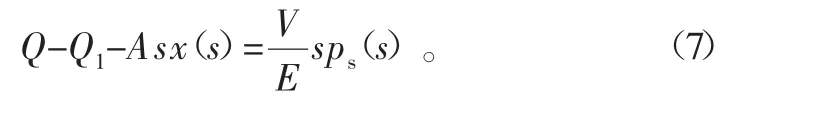

对式(6)进行拉氏变换得

1.3 流量方程

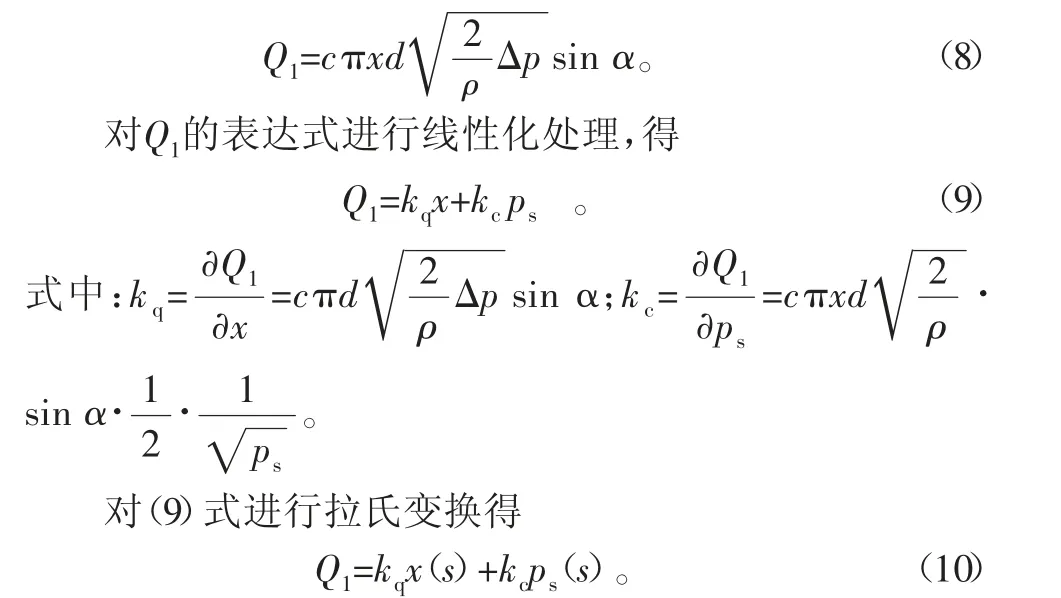

理论上,当锥式单向阀的阀芯在压力油的作用下相对阀座打开一定的开度时,阀芯头部与阀座之间形成一个同心环型间隙。但是在实际的工作过程中,这个同心环型间隙在外界因素(如振动等)的影响下,不一定是同心环型间隙。因此,锥式单向阀开启后其流量方程选择薄壁孔流量公式:

1.4 传递函数的建立

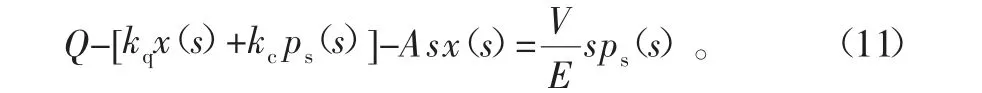

合并式(4)、式(7)和式(10),得

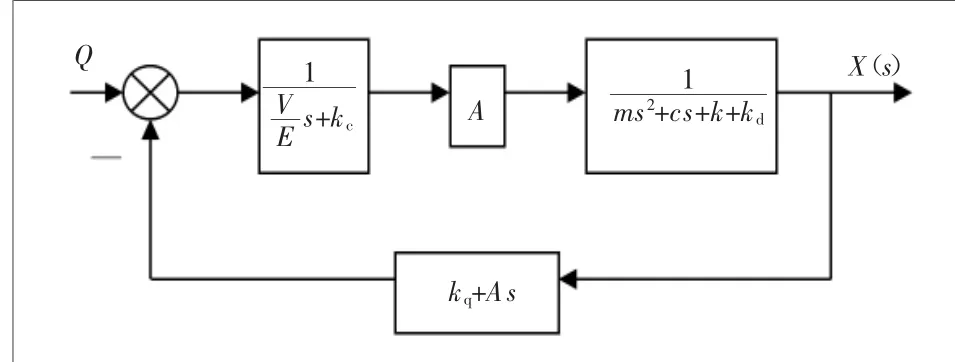

根据式(11),建立锥式单向阀低阻尼振荡系统的方块图,如图2所示。

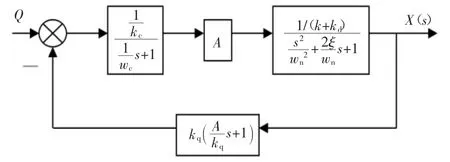

将图2所示的锥式单向阀低阻尼振荡系统方块图演化为由典型环节组成的方块图,其方块图如图3所示。

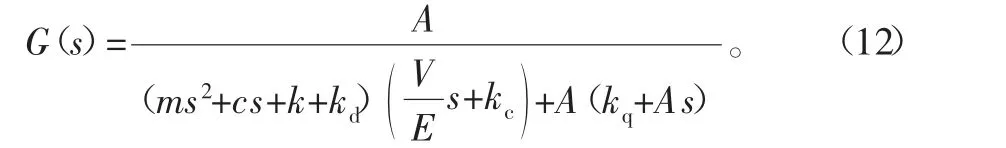

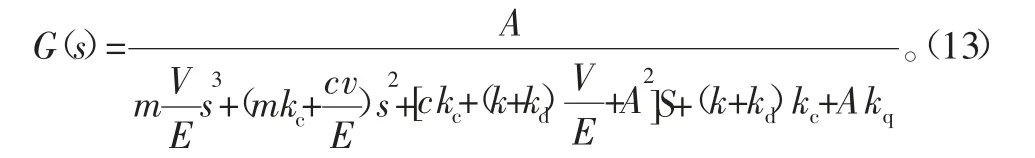

根据图3所示的方框图,可得锥式单向阀低阻尼振荡系统的传递函数为

图2 方块图

图3 转化为典型环节的方块图

对该传递函数表达式的分母进行简化,得

2 仿真分析

分析思路:为分析锥式单向阀低阻尼振荡系统中阻尼系数和弹簧刚度对系统阶跃响应的影响,在其原模型的基础上,分别增大系统阻尼系数和弹簧刚度,在MATLAB/Simulink环境下仿真计算系统的阶跃响应。

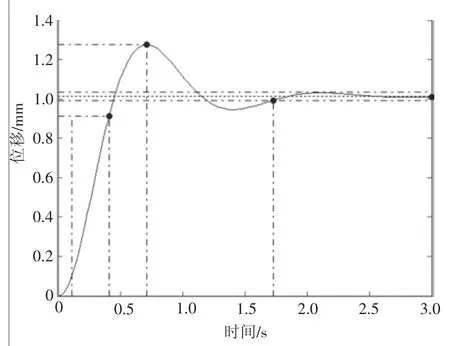

在MATLAB/Simulink环境下,根据传递函数建立锥式单向阀低阻尼振荡系统的框图,给锥式单向阀低阻尼振荡系统的原始模型输入阶跃信号,进行仿真计算[8-9],得到图4所示的仿真曲线。

如图4所示,锥式单向阀低阻尼振荡系统在阶跃信号的激励下,其上升时间约为0.35 s,最大峰值约为1.28 MPa,调整时间约为1.7 s,稳定时间为3 s。

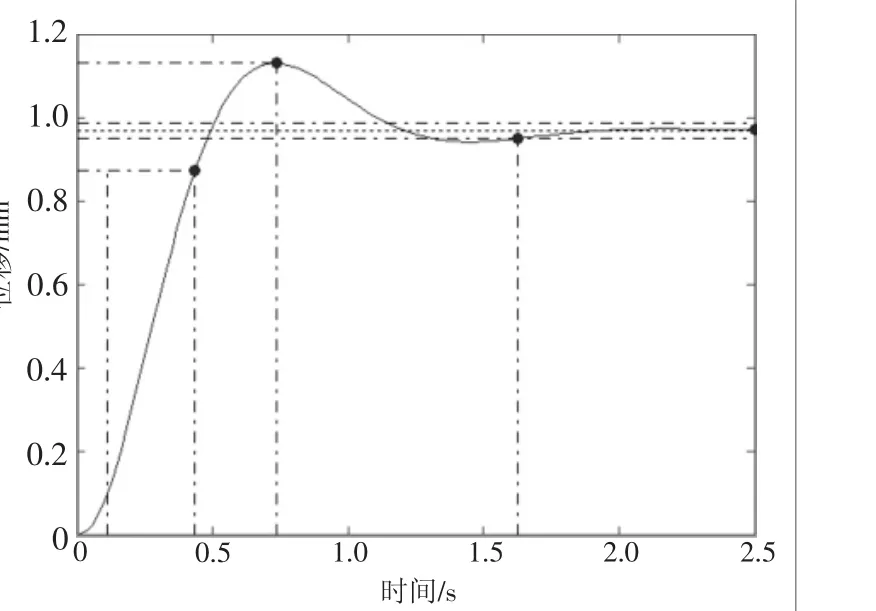

增大锥式单向阀低阻尼振荡系统的阻尼系数,其他参数不变,进行仿真计算,得到如图5所示的仿真计算曲线,其上升时间约为0.42 s,最大峰值约为1.15 MPa,调整时间约为1.6 s,稳定时间为2.5 s。

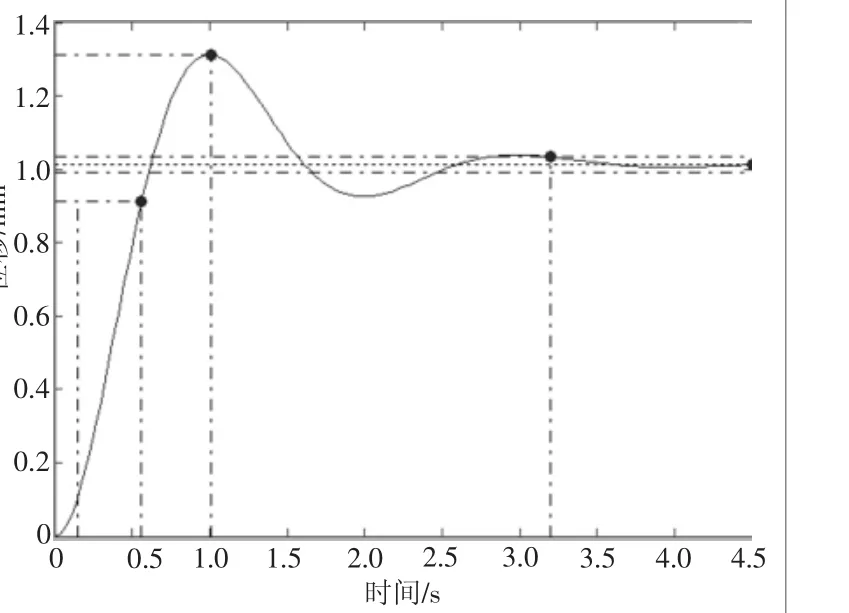

增大锥式单向阀低阻尼振荡系统的弹簧刚度,其他参数不变,进行仿真计算,得到如图6所示的仿真计算曲线,其上升时间约为0.51 s,最大峰值约为1.32 MPa,调整时间约为3.2 s,稳定时间为4.5 s。

图4 仿真曲线1

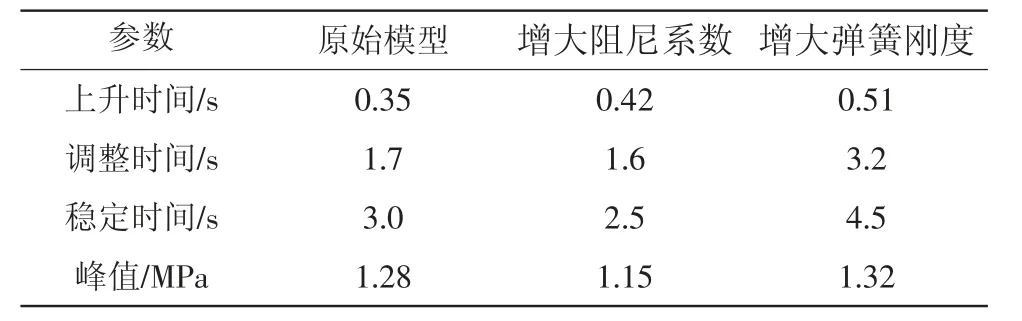

由表1可知,在保证其他参数不变的情况下,增大系统的阻尼系数,上升时间会增大,但是系统的调整时间和稳定时间都相对降低,且系统的压力峰值也相对降低。

在保证其他参数不变的情况下,增大系统的弹簧刚度,上升时间、调整时间和稳定时间都相对增加,压力峰值也相对升高。

图5 仿真曲线2

图6 仿真曲线3

表1 仿真参数

综上分析,在工程应用中可根据实际需求,增大或减小锥式单向阀低阻尼振荡系统的阻尼系数或弹簧刚度来达到应用目的。

3 结 论

锥式单向阀工作时,阀芯、阀座和弹簧组成一个低阻尼振荡系统,本文在忽略温度对压力油的影响、主阀的卡紧力、流量的脉动等因素的条件下,建立了锥式单向阀低阻尼振荡系统的数学模型,并在MATLAB/Simulink环境下研究了阻尼系数和弹簧刚度对其阶跃响应的影响,结论如下:

1)在原锥式单向阀结构的基础上,增大低阻尼振荡系统的阻尼系数,系统阶跃响应的峰值由原系统的1.28 MPa降低至1.15 MPa,说明增大阻尼系数有助于降低系统峰值。2)在原锥式单向阀结构的基础上,增大低阻尼振荡系统的弹簧刚度,系统阶跃响应的超调量由原系统的1.28 MPa增大至1.32 MPa,说明增大弹簧刚度,有助于增大系统峰值。3)系统阻尼系数和弹簧刚度的变化,会影响系统阶跃响应的各时间参数,在实际工程应用中可根据实际需求调整阻尼系数和弹簧刚度。