顺北超深水平井环保耐温低摩阻钻井液技术

2020-07-14郭科佑宋兆辉钱晓琳林永学

宣 扬,刘 珂,郭科佑,宋兆辉,钱晓琳,林永学

(1.中国石化石油工程技术研究院,北京 100101;2.中国石油集团渤海钻探工程有限公司,河北 任丘 062552)

0 引 言

顺北油气田位于塔里木盆地顺托果勒低隆北缘,储层平均埋深约为7 300 m以上,属超深、超高温、超高压的海相碳酸盐岩油气藏。碳酸盐岩储层非均质性极强,裂缝和孔洞多,为有效串联多个溶洞与裂缝,水平井是开发顺北超深油气资源的主要方式。由于储层埋藏深、井眼小且轨迹复杂,顺北超深水平井钻进过程中摩阻和扭矩大,常导致起下钻困难、机械钻速慢、托压甚至卡钻等井下复杂问题[1-4]。目前顺北超深水平井仍采用传统的聚磺混油钻井液体系来降低摩阻和扭矩[5-9],但原油毒性大,且难降解,增加了废弃钻井液的处理难度和成本,若处理不当甚至可能导致严重的环境污染。在满足超深水平井高温稳定、携岩和润滑的同时为缓解环保压力,研究了适用于超深水平井的环保耐温低摩阻钻井液体系,并介绍了该体系在顺北1-16H井的现场应用效果。

1 顺北超深水平井对钻井液的技术挑战

(1) 抗温稳定性。顺北超深水平井垂深大于7 000 m,井底温度为180 ℃,对钻井液的抗温稳定性提出了高要求,若抗温稳定性不足会导致钻井液流变性调控困难、高温高压失水量大等诸多问题,甚至因高温降黏作用导致重晶石发生沉降、运移并堆积,造成钻井液密度不均,继而导致井漏、沉砂卡钻、井壁失稳等诸多井下复杂问题[10]。

(2) 润滑降摩。顺北超深定向井储层段井眼小,为149 mm或120 mm,易形成岩屑床,且钻具柔性大,易产生较大的井下摩阻和扭矩[11-12],导致定向段、水平段钻进过程中托压、机械钻速慢,甚至发生起下钻遇阻、卡钻等井下复杂问题[13-18],极大考验了钻井液的润滑降摩性能。

2 抗高温环保润滑剂SMLUB-ET研究

2.1 润滑机理

常规润滑剂分子在高温和高剪切的双重作用下将发生去水化作用,水分子从润滑剂分子链上脱附,在相互缠结的分子链之间产生较大的摩擦阻力。抗高温环保润滑剂SMLUB-ET的主要成分为两亲性脂肪酸酯,由不饱和脂肪酸和多元醇通过酯化反应而得,并通过化学改性添加了-OH、-SO3等多种抗高温、强极性基团,使大量水分子通过氢键和偶极的协同作用“锚固”在酯分子链上,形成的水化膜在高温下不易脱附。因此,摩擦主要发生在SMLUB-ET分子链的水化膜之间,摩擦阻力低。

2.2 润滑性能评价

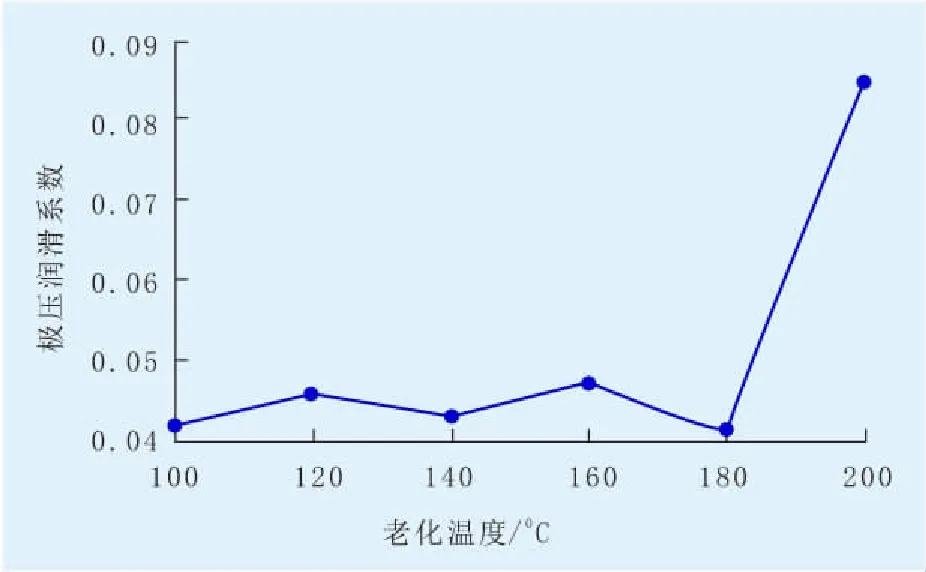

2.2.1 抗温性评价

向4%膨润土浆中加入1%的SMLUB-ET,在不同温度下老化16 h后,测其极压润滑系数变化,结果见图1。由图1可知,随老化温度从100 ℃升至180 ℃,极压润滑系数变化幅度较小,始终保持在0.040~0.050。当温度进一步升至200 ℃,极压润滑系数升至0.085,表明SMLUB-ET抗温性较好,在180 ℃高温下能保持优异的润滑性能。

图1 SMLUB-ET在不同温度老化后的极压润滑系数变化

向4%膨润土浆中加入1%的SMLUB-ET,并在180 ℃老化不同时间,测试其极压润滑系数变化(图2)。由图2可知,随老化时间从16 h延长至32 h,极压润滑系数从0.035增至0.058,继续延长老化时间,润滑系数基本保持不变,96 h后,极压润滑系数为0.060。这表明SMLUB-ET长期抗温稳定性较好。

图2 SMLUB-ET在180℃老化不同时间后的极压润滑系数变化

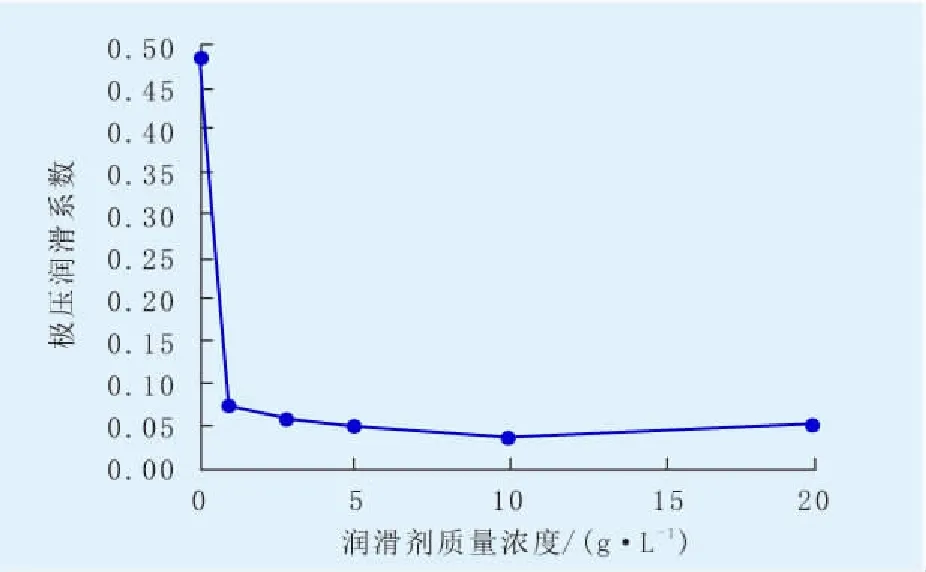

2.2.2 质量浓度对润滑性影响

在浓度为40 g/L膨润土浆中加入不同质量浓度的SMLUB-ET,考察质量浓度对润滑效果的影响规律(图3)。由图3可知:纯膨润土浆的极压润滑系数为0.480,加入1 g/L SMLUB-ET后润滑系数降至0.071,随质量浓度从1 g/L增至10 g/L,极压润滑系数降至0.035,相比纯土浆降低幅度高达92.8%,这说明在较低质量浓度下SMLUB-ET即可发挥较好的润滑作用;当质量浓度为20 g/L时,润滑系数略微增大,为0.056,这可能是因为当质量浓度过高时,两亲性的SMLUB-ET大分子易形成胶束,妨碍了在摩擦表面的单层牢固吸附。

图3 SMLUB-ET质量浓度对极压润滑系数影响

2.2.3 与原油润滑性对比

混油钻井液中通常加入原油为60~80 g/L,从成本角度考虑,润滑剂浓度通常为10~30 g/L,因此,在180 ℃下将土浆+10 g/L SMLUB-ET与40 g/L膨润土浆+80 g/L原油进行润滑性对比,结果见表1。由表1可知:180 ℃下老化16 h,40 g/L膨润土浆加入80 g/L原油,润滑系数为0.054;40 g/L膨润土浆加入10 g/L SMLUB-ET,润滑系数仅为0.041;老化96 h后,膨润土浆加入原油和SMLUB-ET的润滑系数分别为0.078和0.060。这说明在高温下,较低质量浓度SMLUB-ET的润滑效果仍优于高含量原油的润滑效果。

表1 SMLUB-ET与原油润滑性对比(180℃老化)

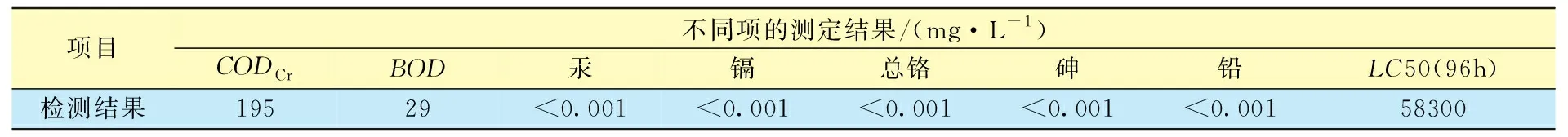

2.3 环保性评价

对SMLUB-ET的化学、生物需氧量、重金属含量和生物毒性进行了检测,结果见表2。由表2可知,SMLUB-ET不含铬、镉等重金属污染物,生物降解率(BOD/CODCr)约为0.15。根据SY/T 6787—2010《水溶性油田化学剂环境保护技术要求》中生物降解性的规定,SMLUB-ET属于易生物降解(BOD/CODCr≥0.05)的油田化学剂。SMLUB-ET的96 h生物毒性LC50高达58 300 mg/L,超过海上油田废弃钻井液的一级排放标准(30 000 mg/L),属于无毒油田化学剂(大于20 000 g/mL)。各项检测结果综合表明,SMLUB-ET具有优异的环保性能,不会造成环境污染。

表2 SMLUB-ET的化学、生物需氧量、重金属、生物毒性测定结果

3 顺北超深定向井耐温低摩阻钻井液体系研究

3.1 耐温低摩阻钻井液体系配方

针对顺北超深定向井地质与工程需求,以抗高温环保润滑剂SMLUB-ET为核心,优选出抗高温降滤失剂SMPFL-H、抗高温防塌封堵剂SMNA-1、抗高温提切剂SMVIS-1等关键配套处理剂,优化各处理剂的浓度,利用处理剂的协同增效作用,形成了适用于顺北超深定向井的耐温低摩阻钻井液体系。体系基础配方:(30~40 kg/m3)膨润土+(1~2 kg/m3)NaOH+(2~3 kg/m3)抗高温提切剂SMVIS-1+(5~10 kg/m3)抗高温降滤失剂SMPFL-H+(30~40 kg/m3)磺化酚醛树脂SMP-2+(30~40 kg/m3)磺化褐煤SMC+(30~40 kg/m3)抗高温镶嵌成膜剂SMNA-1+(10~20 kg/m3)超细碳酸钙+重晶石+(20~30 kg/m3)抗高温环保润滑剂SMLUB-ET。

3.2 耐温低摩阻钻井液性能评价

对顺北超深定向井耐温低摩阻钻井液进行了流变性和滤失量评价,并与聚磺混油钻井液进行了对比。耐温低摩阻钻井液与聚磺混油钻井液体系的实验配方如下。

(1) 耐温低摩阻钻井液:30 kg/m3膨润土+1 kg/m3NaOH+2 kg/m3SMVIS-1+8 kg/m3SMPFL-H+30 kg/m3SMP-2+30 kg/m3SMC+30 kg/m3SMNA-1+10 kg/m3QS-2+20 kg/m3SMLUB-ET +重晶石(密度为1.30 g/cm3)。

(2) 聚磺混油钻井液:30 kg/m3膨润土+1 kg/m3NaOH+30 kg/m3PAC-LV+1 kg/m3CMC-HV+40 kg/m3SMP-2+40kg/m3SMC+20 kg/m3乳化沥青YK-H+80 kg/m3原油+5 kg/m3乳化剂+重晶石(密度为1.30 g/cm3)。

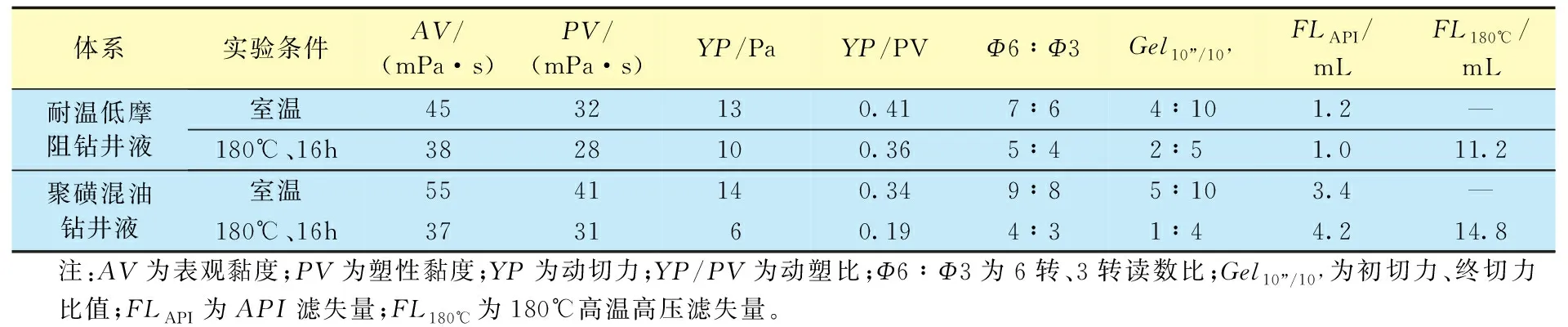

表3为不同钻井液体系的流变性和滤失量评价结果。由表3可知,耐温低摩阻钻井液180 ℃老化16 h后的黏度和切力相比老化前变化幅度不大,YP/PV为0.36,Φ6∶Φ3为5∶4,流型较好,具备较好的携岩性能。聚磺混油钻井液体系老化后黏切降低幅度较大,且动塑比仅为0.19,表明耐温低摩阻钻井液在高温下的流变稳定性高于聚磺混油钻井液。耐温低摩阻体系180 ℃下老化后中压滤失量和高温高压滤失量分别为1.0、11.2 mL,分别低于聚磺混油体系的中压滤失量(4.2 mL)和高温高压滤失量(14.8 mL),表明该体系的高温滤失造壁性优于聚磺混油钻井液。

表3 不同钻井液体系流变性和滤失量评价

将室温配制的耐温低摩阻钻井液(密度为1.30 g/cm3)装于老化罐中,分别在160、180 ℃下静置3、7 d后测量钻井液液柱上部密度和底部密度,采用高温沉降系数评价钻井液的高温静态沉降稳定性式(1),结果见表4。

(1)

式中:SF为钻井液沉降系数;ρbottom为钻井液液柱底部密度,g/cm3;ρtop为钻井液液柱上部密度,g/cm3。

由表4可知,耐温低摩阻钻井液体系具有较好的高温沉降稳定性,180 ℃下不易发生重晶石沉降等问题。

表4 耐温低摩阻钻井液高温沉降稳定性评价

通过极压润滑实验和泥饼黏滞系数实验考察了顺北超深定向井耐温低摩阻体系的润滑性,并与聚磺混油钻井液进行了对比,结果见表5。由表5可知,耐温低摩阻钻井液体系基浆的极压润滑系数(Cof)为0.25,随SMLUB-ET的加入,Cof不断降低。SMLUB-ET的浓度为20 g/L时,Cof为0.14,当浓度增至30 g/L时,Cof降至0.12。聚磺混油钻井液体系基浆的Cof为0.31,加入60 g/L原油后Cof降至0.24,继续加入原油,Cof降低幅度不大。这表明耐温低摩阻钻井液的润滑性优于传统聚磺混油钻井液。

由表5可知:随SMLUB-ET浓度增至20 g/L,泥饼黏滞系数(Kf)从基浆的0.140 5降至0.043 7,进一步提高SMLUB-ET质量浓度并不会使泥饼黏滞系数继续降低;聚磺钻井液基浆中加入60 g/L原油,泥饼黏滞系数显著降低,为0.052 4。

上述评价实验结果综合分析表明,耐温低摩阻钻井液体系具有较好的高温稳定性、润滑性、流变性、滤失造壁性等性能,能满足顺北超深定向井施工需要。

表5 耐温低摩阻钻井液润滑性评价

4 现场试验

4.1 顺北1-16井基本情况

耐温低摩阻钻井液体系在顺北1-16H井四开井段进行了现场试验。顺北1-16H井是部署在顺托果勒北区块顺北Ⅰ号断裂带南部的一口超深水平井,目的层位为奥陶系鹰山组,四开分直井段、造斜段、水平段,开钻井深为7 619.00 m,造斜点井深为7 695.00 m,完钻井深为8 002.54 m。

4.2 耐温钻井液现场配方

现场配方:(25~35 kg/m3)膨润土+(2~3 kg/m3)NaOH+(2~3 kg/m3)SMVIS-1+(5~8 kg/m3)SMPFL-H+(30~40 kg/m3)SMP-3+(30~40 kg/m3)SMC+(30~40 kg/m3)SMNA-1+(10~20 kg/m3)QS-2+重晶石+(20~30 kg/m3)SMLUB-ET(密度为1.29 g/cm3,pH为10)。

4.3 现场试验效果

4.3.1 摩阻分析

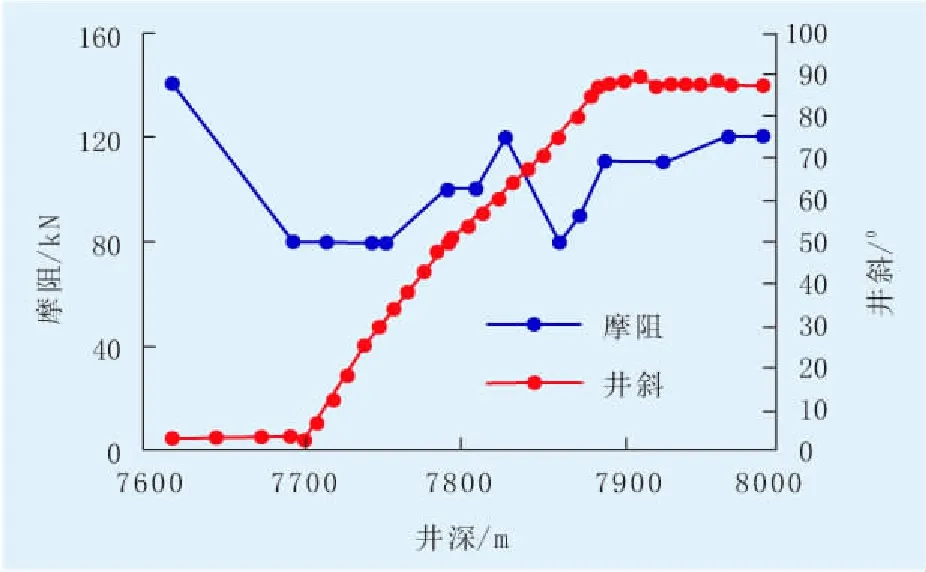

顺北1-16H井四开钻进过程中未出现托压,起下钻顺畅。四开井段摩阻曲线见图4。由图4可知,由于该井上部井眼轨迹不规则,导致直井段7 619~7 695 m处摩阻为140 kN。钻进至造斜点7 682 m时,加入10 kg/m3环保润滑剂SMLUB-ET,摩阻降至80 kN。从造斜点开始随井斜逐渐增至约30 °,摩阻基本保持在80 kN左右。而当井斜从30 °增至60 °,摩阻逐渐增至120 kN,这是因为该井斜范围内钻具易贴井壁低边,且易形成岩屑床。为了更好控制摩阻,在井斜超过60 °后将钻井液中的SMLUB-ET浓度升至20 kg/m3,摩阻随之降至80 kN,且直至完钻井深摩阻始终保持在120 kN以内,甚至低于造斜前套管内摩阻(140 kN),表明耐温低摩阻钻井液具有优异的润滑降摩性能。

图4 顺北1-16H四开摩阻曲线

4.3.2 机械钻速分析

顺北1-16H井四开实际机械钻速为2.35 m/h,设计钻速为2.00 m/h,实际机械钻速比设计钻速高17.5%,表明耐温低摩阻钻井液优异的润滑降摩性能有利于提高机械钻速,从而提升钻井效率。

5 结 论

(1) 抗高温环保润滑剂SMLUB-ET抗温达180 ℃,极压润滑系数降低率为92.8%,生物毒性、生物降解性、重金属含量等指标均满足SY/T 6787—2010《水溶性油田化学剂环境保护技术要求》,表明SMLUB-ET兼具优异的耐温性、润滑性和环保性。

(2) 以抗高温环保润滑剂SMLUB-ET为核心,形成了适用于顺北超深定向井的耐温低摩阻钻井液体系。该体系抗温达180 ℃,高温沉降系数(7 d)为0.516,极压润滑系数为0.12,具有较好的抗温稳定性和润滑性,能满足顺北超深定向井施工需要。

(3) 顺北1-16H井钻进过程中未出现黏卡、托压现象,摩阻低,机械钻速快,表明耐温低摩阻钻井液具有优异的润滑降摩性能。