稠油水平井大直径封漏堵水管柱的研制与应用

2020-07-14郎宝山

郎宝山

(中国石油辽河油田分公司,辽宁 盘锦 124109)

0 引 言

辽河油田稠油水平井多采用Φ244.5 mm套管悬挂Φ177.8 mm光管和筛管的完井结构,随着水平井应用规模扩大和开发周期的延长,筛管完井水平井受地质条件、井身结构、多周期蒸汽吞吐等因素的影响,水平井悬挂器处以及悬挂器下部Φ177.8 mm光管段破损、漏失现象急剧增加[1-7]。由于稠油水平井多为井间加密,直井与水平井井距近,且油水关系复杂,在套管破损、漏失段附近易发生地层水窜流现象,导致油井出水,严重影响水平井的开发效果[8-15],并且目前缺少适用于上述情况的封隔器等相关工具。为此,结合水平井井身结构,在常规机械封漏堵水技术的基础上进行研发和改进,形成了稠油水平井大直径封漏堵水管柱技术,有效解决了水平井悬挂器处及悬挂器下部Φ177.8 mm光管段漏失造成出水的问题,缓解了出水矛盾,提高了水平井生产效果。

1 工艺结构及原理

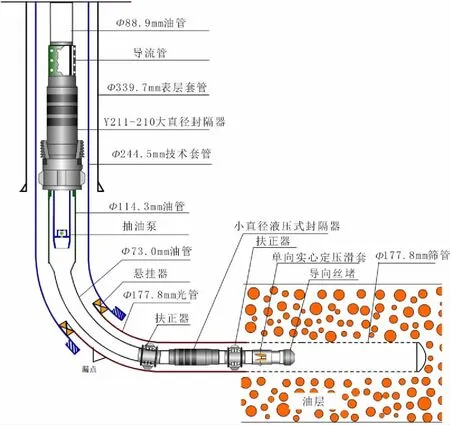

稠油水平井大直径封漏堵水管柱主要由Y211-210大直径封隔器(简称Y211-210封隔器,下同)、小直径液压式封隔器、导流管、扶正器、单向实心定压滑套、Φ114.3 mm油管Φ73.0 mm油管等组成(图1)。

Y211-210封隔器上部通过导流管外管与Φ88.9 mm油管连接,其下部与Φ114.3 mm油管连接,抽油泵从Y211-210封隔器内穿过下至设计位置,导流管内管通过Y211-210封隔器内通径和抽油泵相连,形成油液排出井口的通道。Y211-210封隔器卡封位置位于Φ244.5 mm套管段。小直径液压式封隔器通过Φ114.3 mm油管下方的Φ73.0 mm油管下至Φ177.8 mm光管内,位于漏失点下方,其下部连接单向实心定压滑套。

图1 稠油水平井大直径封漏堵水管柱结构示意图

施工过程中,首先上提下放管柱,坐封Y211-210封隔器,封隔油套环空并安装好井口。然后,利用水泥车向套管注水打压,液流从导流管外管的孔眼进入Φ114.3 mm油管和抽油泵之间的环空,并进入Φ73.0 mm油管内,作用在小直径液压封隔器和单向实心定压滑套上。小直径液压封隔器在扶正器支撑下处于居中状态,当压力达到15 MPa时,小直径液压式封隔器坐封。继续打压,压力达17 MPa时,剪断单向实心定压滑套的销钉,滑套下移,侧向进液孔露出,形成进液通道。此时,2个封隔器可封堵悬挂器处或者Φ177.8 mm光管段的漏点,同时,封隔器上下互相连通,建立新的循环通道[16]。生产时,油液经单向实心定压滑套侧向进液孔进入油管内,通过抽油泵进行生产,也可进行洗井、掺油等辅助措施。

2 主要配套工具

2.1 Y211-210大直径封隔器

2.1.1 结构与原理

稠油水平井多数为Φ244.5 mm套管悬挂Φ177.8 mm光管和筛管的完井结构,为封堵悬挂器以上Φ244.5 mm套管,需要采用大直径机械封隔器。同时,受水平井井筒斜度大的影响[17],下井过程中常规封隔器因重力作用会靠在套管一侧,使封隔器单侧扶正体内的弹簧受压严重,与套管摩擦力减弱,销钉换轨不顺畅,导致坐封、密封性能不可靠,甚至会造成井下事故[18]。为满足水平井Φ244.5 mm套管封堵的需要,研制了Y211-210大直径封隔器。

该封隔器主要由中心管、锥体、卡瓦、扶正体、胶筒、矩形螺旋弹簧,滑环销钉、箍簧等组成(图2)。封隔器下入大斜度井筒时,扶正体在高强度矩形螺旋弹簧的作用下,紧贴套管内壁,滑环销钉处于短轨道上死点,卡瓦被箍簧锁在中心管上,保证封隔器顺利下井。下至预定位置后,上提管柱一定高度,滑环销钉滑至轨道下死点。此时再下放管柱,滑环销钉滑至长轨道,锥体进入卡瓦使其张开,高强度合金材质的卡瓦牢固锚定在套管内壁,再下放管柱压缩胶筒密封油套环空,使封隔器在大斜度井筒中顺畅坐封且密封可靠。解封时,上提油管柱,锥体脱开卡瓦,滑环销钉滑至长轨道的下死点,即可起出封隔器[19]。

主要技术参数:最大外径为210 mm,最小内通径为110 mm,坐封载荷为120~180 kN,解封载荷为60~80 kN,工作温度为150 ℃。

图2 Y211-210封隔器结构示意图

Fig.2 Structure diagram of Y211-210 packer

2.1.2 技术特点

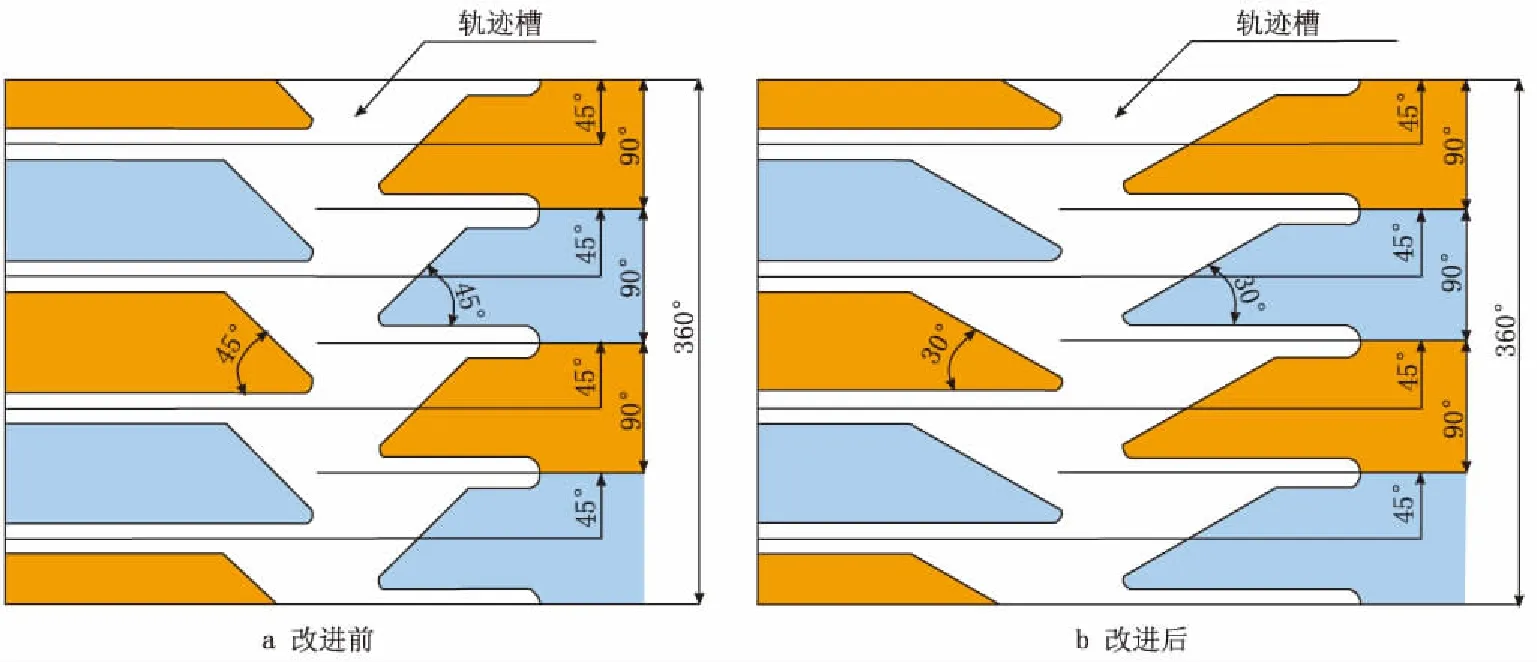

(1) 改进封隔器换轨机构,减小换轨阻力。将换向角度由常规的轴向夹角为45~60 °改进为20~30 °,夹角变小后,滑环销钉在斜面的摩擦力减小,使销钉在轨迹槽换轨更容易,封隔器便于坐封(图3)。

图3 Y211-210封隔器改进前后轨迹槽展开示意图

Fig.3 Trajectory slot unfolding diagram of Y211-210 packer before and after improvement

(2) 采用高强度矩形螺旋弹簧,增大摩擦力。封隔器摩擦块内部采用30W4Cr2VA材料特制的矩形螺旋弹簧,其体积小,钢度大,疲劳寿命长。同时,采用超宽弹簧钢丝,钢丝截面积增大,弹簧弹力增大。普通旋压弹簧钢丝直径为1.6 mm,工作极限载荷为65.3 N;矩形螺旋弹簧钢丝宽度为4.0 mm,厚度为1.6 mm,工作极限载荷为130.0 N以上,保证了摩擦块与套管之间具有足够的摩擦力,易于封隔器坐封。

(3) 优选卡瓦材质,优化加工工艺。卡瓦分为基体和齿牙2个部分。基体选用低合金高强度钢42 CrMo,抗拉强度不小于1 080 MPa,屈服强度不小于930 MPa,卡瓦强度大幅提升;齿牙选用硬质合金YT15,密度为11.6 g/cm3,硬度为91 HRC,抗弯强度为1 350 MPa,齿牙硬度提高,可确保封隔器锚定可靠。

2.2 小直径液压式封隔器

2.2.1 结构与原理

Φ177.8 mm套管使用的常规液压封隔器的最小外径均不小于148.0 mm。由于水平井多周期蒸汽吞吐后,水平段会存有砂、死油等,造成封隔器下入、起出困难。同时,在下入过程中封隔器胶筒易磨损,密封、承压性能下降。考虑到水平井的特殊性,研制了Φ138.0 mm小直径液压式封隔器。

该封隔器主要由胶筒、液缸和活塞等组成(图4)。将小直径封隔器下到设计位置后从地面打压,水从液压孔进入缸体推动活塞向上运动,带动连接体向上运动,剪断坐封销钉后压缩胶筒膨胀,当连接体运动到锁紧扣位置时锁紧,防止中心管后退,此时胶筒膨胀至套管内壁密封油套环形空间。上提管柱,管柱带动上接头、中心管向上运动,此时由于胶筒和套管间存在摩擦力,胶筒依靠自身反弹力收回,封隔器解封[20]。

图4 小直径液压式封隔器结构示意图

Fig.4 Structure diagram of small-diameter hydraulic packer

主要技术参数:最大外径为138.0 mm,最小内径为60.0 mm,坐封载荷为15 MPa,解封载荷为60~80 kN,工作压力为20 MPa,工作温度为150 ℃。

2.2.2 技术特点

(1) 采用小直径大倒角结构设计。封隔器钢体最大外径为138.0 mm,封隔器外径与套管最大内径差为23.7 mm,胶筒膨胀比达1.0∶1.2,封隔器能够以小直径钢体封隔大直径套管。封隔器钢体上下倒角由5×45 °优化为6×30 °,增强导引作用。具有高膨胀率、低磨阻的特点,保证封隔器在水平井段安全可靠,减少卡井风险[20]。

(2) 优化胶筒结构设计[21-22],提高胶筒密封性能。封隔器胶筒采用渐变式组合密封设计(图5),将胶筒的密封功能及支撑功能分开,各自的性能更为突出。其中,邵氏硬度为65、70、75 HA的胶筒主要起密封作用,邵氏硬度为80、85、90 HA的胶筒主要起支撑作用。

图5 密封胶筒结构示意图

Fig.5 Structure diagram of sealing rubber

2.3 单向实心定压滑套

液压式封隔器通常配套使用投球式滑套球座,钢球坐封在球座上,密封中心管通道。但水平井段中因重力作用钢球不能有效密封球座,管柱无法憋压,导致液压封隔器不能充分坐封[23-24]。为此,研制了水平井单向实心定压滑套开关。

单向实心定压滑套主要由实心滑套、限位固定销钉、侧向孔眼等组成(图6)。该滑套采用实心滑套密封中心管侧向孔眼。同时,中心管设计有台阶,防止滑套反向移动,保证在下管柱时管内密封。该滑套连接在小直径液压封隔器下方(图1),当地面打压,小直径液压封隔器先坐封,此时单向实心定压滑套起到密封、承压的作用。继续打压,液压作用在实心滑套上,当达到一定压力时,实心滑套下移,剪断销钉被剪断,漏出侧向孔眼,形成液流通道实现油套连通,起到进液作用。

图6 定压滑套结构示意图

Fig.6 structure diagram of constant-pressure sliding sleeve

主要技术参数:最大外径为108.0 mm,最小内径为60.0 mm,滑套开启压力为17 MPa。

3 现场应用

稠油水平井大直径封漏堵水管柱技术现场实施了26井次,措施有效率为100%,累计增油量为8 125 t,平均单井增油为312 t,降低无效产水量为12 080 t,有效缓解了水平井出水矛盾,取得了良好的经济效益和社会效益。

典型井例分析。杜84-兴H2043井为辽河油田杜84块兴隆台油层的一口水平井,生产井段为926.08~1 163.75 m,油层厚度为237.67 m。蒸汽吞吐第3周期含水突然上升,该周期生产242 d,周期产油为1 476 t,周期产液为9 978 t,周期油气比为0.46,平均含水为85.0%,生产末期含水为100.0%,后因高含水被迫关井。通过对水性分析,结合作业找漏情况,确定在悬挂器位置(869.00 m)存在漏点,造成顶水下窜导致油井出水。为此,实施水平井封漏堵水措施。将Y211-210封隔器下至850.00 m,小直径液压封隔器下至910.00 m,利用2个封隔器封堵悬挂器进行堵水生产。措施后,周期产油为6 641 t,周期产液为13 466 t,周期油气比为2.14,平均含水为50.7%,与前一周期对比増油5 165 t,平均含水下降34.5个百分点,油气比提高1.68,有效恢复了油井正常生产。

4 结论与认识

(1) 研制了大直径Y211-210封隔器、小直径液压式封隔器、单向实心定压滑套等配套工具,解决了常规机械封堵工具在水平井应用的技术难题,形成了稠油水平井封漏堵水管柱技术,有效缓解水平井出水矛盾。

(2) 该管柱的抽油泵处于自由悬挂状态,避免常规机械封堵技术中泵筒在大斜度水平井段内受力弯曲,减缓了管杆偏磨问题。

(3) 该管柱具有安全可靠、施工简便、措施投入低等特点,完全满足水平井实际生产需要,具有广泛推广应用价值。下步将继续研制配套工具,适应水平井不同开发矛盾的技术需求。