南海高温高压气藏机械防砂筛管动态腐蚀评价实验研究

2020-07-14颜帮川董长银魏安超闫切海方达科钟奕昕王力智

颜帮川,董长银,黄 亮,魏安超,闫切海,方达科,钟奕昕,王力智

(1.中海石油(中国)有限公司湛江分公司,广东 湛江 524057;2.非常规油气开发教育部重点实验室,山东 青岛 266580;3.中国石油大学(华东),山东 青岛 266580)

0 引 言

近年来,高温高压气藏逐渐成为海上油气田开采的主战场之一。南海某气藏的典型井储层埋深达5 000 m,储层压力系数为1.82,储层温度为152 ℃,单井日产气高达120×104m3/d,属于典型的高温高压高产气藏。该气藏井底环境下CO2分压为2.0~12.0 MPa,地层水为NaHCO3型,Cl-含量为6 402 mg/L。该气藏在未来开采过程中存在出砂风险,后期拟采用机械筛管防砂完井工艺,但机械防砂筛管在CO2分压较大和地层水中Cl-含量较高的环境易发生腐蚀损害[1-2],因此,需要开展机械防砂筛管的腐蚀评价。目前,对油气井井下管柱的腐蚀损坏评价实验通常是利用金属挂片法进行静态CO2腐蚀评价[3-22],根据实验数据拟合回归得到腐蚀速率半经验预测模型[23-26],或者针对特定油气藏条件进行油套管和输运管道腐蚀机理与预防分析[27-34]。上述腐蚀评价主要以静态金属挂片实验为主,难以考虑机械防砂筛管各部件的复杂结构以及井底动态生产条件,实验评价方法单一。针对高温高压气藏机械防砂筛管不同类型挡砂介质的腐蚀研究也比较少。因此,基于南海某高温高压气藏环境,利用动态腐蚀模拟实验方法,对机械防砂筛管不同组件以及不同类型挡砂介质的抗腐蚀性能及影响因素进行了分析,以期为南海高温高压易出砂气藏的机械防砂筛管选型提供技术指导。

1 筛管组件动态腐蚀模拟实验

1.1 实验材料与实验条件

典型的机械防砂筛管一般由基管、挡砂介质和外保护罩组成。此次实验直接使用海上油气田常用的精密复合防砂筛管,筛管基管材质为N80钢,外保护罩材质为304钢,挡砂介质为多层滤网(316L钢)。为了便于优选挡砂介质,同时还使用烧结纤维(316L钢)、绕丝筛板(304钢)、泡沫金属镍3种挡砂介质进行腐蚀评价实验。实验前,将筛管短节加工成高度为50 mm的半环柱状样品;不同类型的挡砂介质则统一制成直径约为55 mm的圆形样品,将样品内外表面依次用砂纸逐级打磨光滑平整,其余部分用预磨机粗磨除锈、除划痕及腐蚀坑,使用丙酮清洗30 min,而后用无水酒精清洗、吹干、称量,置于干燥器中待用。实验样品如图1所示。

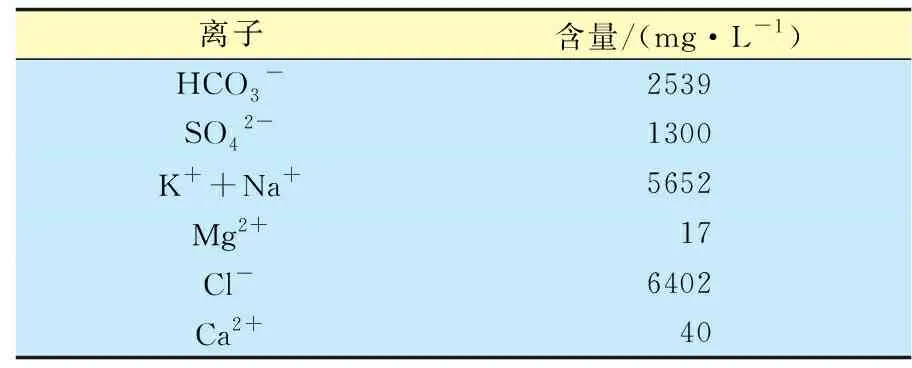

筛管组件动态腐蚀模拟实验直接模拟南海某高温高压气藏的井底CO2条件:模拟地层水成分如表1所示;实验温度设置为100、120、140、160、190 ℃,压力设置为25.0 MPa;CO2分压通过其在气体中的比例控制,分别设置为1.5、2.5、4.5、7.0、9.5、12.5、14.5 MPa;水气比分别设置为0.6×10-4、0.8×10-4、1.0×10-4、1.2×10-4m3/m3,实验时间为15 d。

1.2 实验装置与方法

使用高温高压油气藏防砂筛管动态腐蚀评价实验装置进行机械防砂筛管各部位的动态腐蚀评价实验。实验装置由高压泵输送系统(气体增压供给系统)、2套主体反应釜、温度压力传感器、控制采集系统四大部分组成。该装置的大容量反应釜可以直接容纳机械防砂筛管10 cm×10 cm的切片样品,以及整体筛管短节样品,其特殊的夹持机构可以同时放置6~8个样品进行并行腐蚀对比实验。并且该装置可以模拟动态腐蚀条件,一是通过旋转夹持机构,实现样品在腐蚀流体介质中的动态旋转。二是可以不停机实现同组分气体和液体更换,以模拟实际井下流体的持续产出条件,使得腐蚀模拟结果更加接近实际情况。反应釜最高温度为350 ℃,最高压力为30.0 MPa。2个反应釜可提供不同的温度、压力、流体组分条件,同时进行腐蚀评价对比实验。

图1 机械筛管不同组件的实验样品

表1 模拟地层水中的离子含量

实验时,将样品固定在夹持机构上,放入反应釜。釜盖密封后,通入氮气1 h,排出釜内氧气,然后关闭出气阀升温至预定温度,向反应釜内通入CO2等不同组分气体至相应分压值,最后再通入N2至压力到设计值,待压力稳定后启动旋转夹持机构并开始计时。同时,每隔2~3 d对釜内腐蚀介质进行排出与补给的动态调整,直至实验设定时间,即为腐蚀反应完毕。实验完毕后,打开反应釜,取出实验样品,烘干后利用电子显微镜和扫描电镜观察腐蚀微观形貌特征,然后用水冲洗样件表面沉积物,并用医用纱布擦干,放入无水乙醇中浸泡约5 min,取出用冷风吹干,干燥30 min后称重,进行定量腐蚀评价。

2 筛管动态腐蚀速率分析

2.1 筛管不同组件腐蚀形貌和腐蚀速率分析

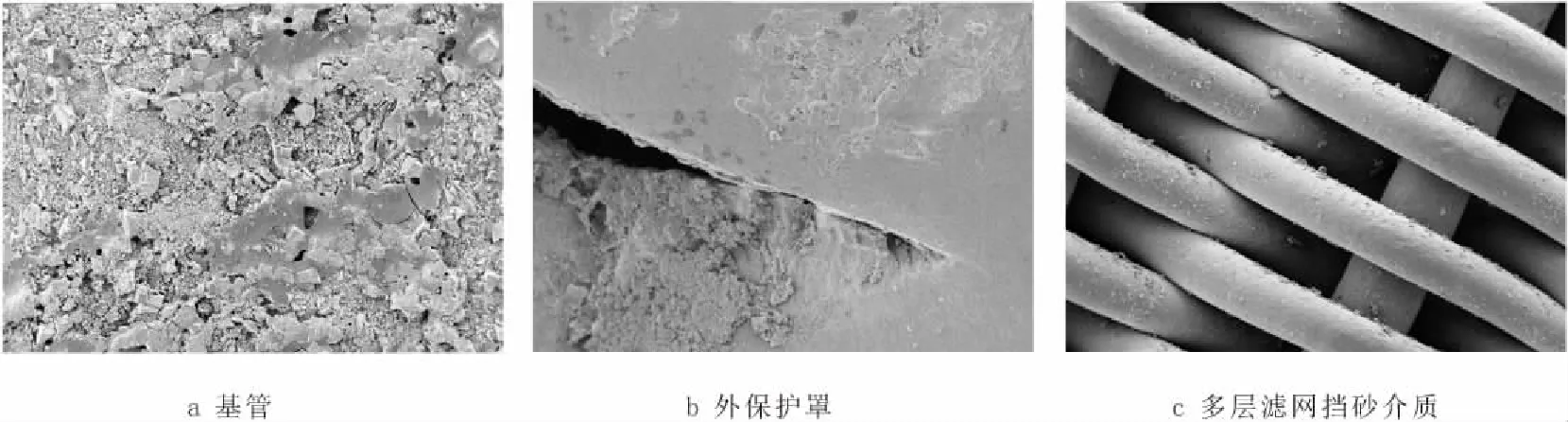

根据南海某高温高压气藏条件,设定实验温度为160 ℃,压力为25.0 MPa,CO2分压为2.5 MPa,水气比为0.6×10-4m3/m3,对机械防砂筛管不同组件进行动态腐蚀实验。实验后筛管的基管、外保护罩和多层滤网挡砂介质微观腐蚀形貌如图2所示。

由图2可知:CO2分压为2.5 MPa时,经过动态腐蚀实验后,基管表面存在大片腐蚀区块,产生颗粒状的腐蚀产物,腐蚀表面比较均匀,但产物膜并不完整,出现局部脱落,总体腐蚀较严重(图2a);外保护罩具有上下交错割缝结构,在割缝的端部凹陷尖角处有大量团状晶体腐蚀产物聚集,在非割缝区域的表面腐蚀产物相对较少(图2b),外保护罩的腐蚀为中等;多层滤网挡砂介质为圆丝状编织网,仅在金属丝的局部区域发生零星腐蚀,金属丝上零星散布腐蚀产物颗粒(图2c)。通过不同组件微观腐蚀形貌对比可知,在相同条件下,基管腐蚀现象最为明显,其次是外保护罩,挡砂介质腐蚀相对轻微。

图2 机械防砂筛管不同组件腐蚀微观形貌(100倍)

称取实验样品腐蚀前后的质量,计算其腐蚀失重率:

(1)

质量腐蚀速率是指样品在单位时间、单位面积上腐蚀失去的质量,深度腐蚀速率为样品单位时间内的腐蚀深度,用下式计算:

(2)

(3)

式中:Xm为腐蚀失重率,%;m0为实验前样品质量,kg;m1为实验后样品质量,kg;Δm为腐蚀失去质量,kg;Sv为试件比表面或面容比(即表面积与材料体积之比),m-1;T为腐蚀实验时间,s;ρ为材料密度,kg/m3;vm为质量腐蚀速率,kg/(m2·s);vh为深度腐蚀速率,m/s。

利用上述腐蚀速度计算方法计算该气藏条件下外保护罩、基管和多层滤网挡砂介质的腐蚀速率:基管的腐蚀速率最大,其次为外保护罩和多层滤网挡砂介质,深度腐蚀速率分别为0.073 8、0.029 3、0.017 4 mm/a。根据NACE RP 0775—2005对腐蚀程度的规定,基管为中度腐蚀,外保护罩为轻度—中度腐蚀,多层滤网挡砂介质为轻度腐蚀。

2.2 筛管不同组件质量腐蚀速率的敏感性分析

使用筛管的不同组件在不同敏感性因素(CO2分压、温度、水气比)下进行腐蚀实验,实验结果见图3。

图3 不同CO2分压下筛管组件腐蚀失重率及质量腐蚀速率

图3为筛管不同组件的腐蚀失重率和质量腐蚀速率随CO2分压变化规律。由图3可知:①随着CO2分压升高,筛管各组件的质量腐蚀速率总体呈上升趋势。这是因为当CO2分压升高时,电离出的HCO3-越多,HCO3-与铁发生反应生成铁锈(FeCO3),使得化学反应向正反应方向移动,在一定程度上促进了腐蚀的发生。②实验条件范围内,基管的质量腐蚀速率明显高于外保护罩,多层滤网挡砂介质质量腐蚀速率最低;三者的质量腐蚀速率在CO2分压超过7.0 MPa后差异更加明显,基管的质量腐蚀速率也更快。③各组件腐蚀失重率随着CO2分压升高也整体呈上升趋势。因此,无论是基管、外保护罩还是挡砂介质,CO2分压对质量腐蚀速率的影响都较大。

值得注意的是,多层滤网挡砂介质的腐蚀失重率远高于基管和外保护罩(图3b),但其质量腐蚀速率却最低。这是因为基管和外保护罩试件的比表面积相对较小,而多层滤网的挡砂介质为直径较细的金属丝滤网,其比表面积较大,虽然腐蚀质量损失较大,按照式(2)计算得到的质量腐蚀速率反而较低。

图4为筛管不同组件的腐蚀失重率和质量腐蚀速率随温度变化规律。由图4可知:①温度为100~190 ℃时,基管质量腐蚀速率最快,受温度影响最明显;随温度上升,基管腐蚀失重率和质量腐蚀速率先上升后降低,温度约为140 ℃时,质量腐蚀速率达到最大值(图4a)。②相对于基管,外保护罩和多层滤网挡砂介质的腐蚀失重率和质量腐蚀速率在温度为100~140 ℃时随温度升高缓慢加快;温度超过140 ℃后,质量腐蚀速率稍明显下降,120~140 ℃为质量腐蚀速率峰值发生范围(图4a);③在实验温度范围内,多层滤网挡砂介质的腐蚀失重率最高,外保护罩次之,基管的腐蚀失重率最低(图4b);而质量腐蚀速率的排序依然为基管、外保护罩、多层滤网挡砂介质。根据上述分析,筛管的不同部位不同材质的质量腐蚀速率随温度变化规律比较复杂,表明温度因素对筛管质量腐蚀速率具有特殊影响。

图4 不同温度下筛管各组件腐蚀失重率及质量腐蚀速率

对于CO2腐蚀,水的存在使CO2溶解生成二元酸,对金属产生腐蚀作用。对于气井,水气比是影响CO2腐蚀的重要因素。图5为筛管不同组件的腐蚀失重率和质量腐蚀速率随水气比变化规律。

图5 不同水气比下筛管各组件腐蚀失重率及质量腐蚀速率

由图5可知:在水气比为0.6×10-4~1.2×10-4m3/m3时,无论腐蚀失重率还是质量腐蚀速率,都随水气比增加而加快,但变化幅度相对平缓;相对而言,基管质量腐蚀速率受水气比的影响较明显,而外保护罩和挡砂介质质量腐蚀速率在较高水气比下增速减缓。实验还发现,同一反应釜中的相同腐蚀环境下,浸没在液体中的试件腐蚀程度明显比气体中的试件严重(图6)。

图6 气相和液相中的不同组件腐蚀程度对比

3 不同类型挡砂介质深度腐蚀速率对比

为了评价不同类型挡砂介质的抗腐蚀性能,设定温度为160 ℃,压力为25.0 MPa,CO2分压为2.5 MPa,水气比为0.6×10-4m3/m3,对多层滤网、烧结纤维、绕丝筛板、泡沫金属镍4种不同类型挡砂介质进行动态腐蚀实验。腐蚀后不同挡砂介质在扫描电镜下的微观形貌如图7所示。

由图7可知:绕丝筛板表面明显聚集腐蚀产物,尤其在缝隙处腐蚀产物聚集较多,对于绕丝筛板类防砂筛管而言,绕丝之间的缝隙主要起导流作用,缝隙处发生腐蚀产物聚集将会影响挡砂介质的流通性能(图7a);烧结纤维挡砂介质在金属丝上以及金属丝交错处出现腐蚀产物(图7b),尤其在多根金属丝交错处的腐蚀最为明显,对挡砂介质的流通性能和挡砂性能都有一定的影响[35],但由于其孔隙结构复杂,孔隙度较大,总体来说腐蚀影响较小;多层滤网的腐蚀产物附着在单根或多根金属滤网上(图7c),在整个滤网介质表面未形成完整的产物膜;泡沫金属镍的腐蚀现象明显,腐蚀主要发生在金属肋条的断面处,腐蚀产物也主要聚结在这些位置(图7d)。

图7 不同挡砂介质腐蚀后微观形貌对比

将实验后的不同类型介质样品通过相同方法进行处理和称量后,计算得到各介质腐蚀前后质量变化、腐蚀失重率和深度腐蚀速率(表2)。由表2可知:①多层滤网、绕丝筛板、烧结纤维和泡沫金属镍4种典型挡砂介质在实验条件下的深度腐蚀速率分别为0.017 4、0.036 1、0.010 5、0.005 8 mm/a,烧结纤维和泡沫金属镍的深度腐蚀速率最慢,绕丝筛板最快。②多层滤网和烧结纤维虽然材料均为316L钢,但由于微观结构和加工工艺不同,表现出不同的抗腐蚀性能。介质的微观结构参数和加工工艺是影响腐蚀性能的因素之一。③虽然不同介质的深度腐蚀速率具有明显差异,但由于各类介质的微观结构参数不同,其实际的抗腐蚀能力和腐蚀速度并不一致。不同类型挡砂介质在气井井底实际条件下的抗腐蚀能力、腐蚀寿命与深度腐蚀速率和介质的微观结构参数都有直接关系。

表2 不同类型介质腐蚀失重率与深度腐蚀速率对比

4 高温高压气藏提高筛管腐蚀寿命措施

降低腐蚀速率,延长腐蚀寿命是提高防砂筛管服务期限的主要途径之一。由于气藏地质和生产条件难以人为调控,因此,延长机械防砂筛管的腐蚀寿命需要着眼于筛管本身的类型优选及结构与材料的优化。针对南海某高温高压气藏条件,以及动态腐蚀评价实验结果,提出如下提高筛管腐蚀寿命的措施建议:①选择合理的筛管类型。根据实验结果,推荐选择挡砂介质为金属纤维和多层滤网的机械防砂筛管,两者的腐蚀速率相对较低。②优化筛管结构参数,在现有规格基础上适当提高金属纤维和复合滤网的金属丝直径。虽然两者的抗腐蚀性能较好,但其腐蚀寿命和金属丝直径有关,金属丝越粗,腐蚀寿命越长。③改变外保护罩和基管的材料类型。目前常用的机械筛管,基管一般为N80钢,外保护罩一般为304钢,两者的抗腐蚀性能均较低。对于作业成本高昂的海上高温高压气藏,建议适当将基管和外保护罩更换为高抗腐蚀等级的材料。

5 结 论

(1) 高温高压气藏条件下,筛管不同组件的腐蚀速率差异明显;基管(N80钢)的深度腐蚀速率为0.073 8 mm/a,为中度腐蚀;外保护罩(304钢)深度腐蚀速率为0.029 3 mm/a,为轻度—中度腐蚀;多层滤网挡砂介质(316L钢)深度腐蚀速率为0.017 4 mm/a,为轻度腐蚀。

(2) 精密复合筛管的基管、外保护罩和多层滤网挡砂介质的质量腐蚀速率随着CO2分压增大而总体加快,三者的质量腐蚀速率在CO2分压超过7.0 MPa后差异更明显。在100~190 ℃温度变化范围内,基管、外保护罩和多层滤网介质的质量腐蚀速率随温度升高先上升后下降,在温度为120~140 ℃时达到最高质量腐蚀速率;腐蚀环境下的水气比增加也会加快质量腐蚀速率。

(3) 高温高压条件下,多层滤网、绕丝筛板、烧结纤维和泡沫金属镍4种典型的挡砂介质的深度腐蚀速率分别为0.017 4、0.036 1、0.010 5、0.005 8 mm/a,差异明显。延长筛管腐蚀寿命的主要途径有选择合适的筛管类型和介质类型、优化筛管结构参数、改变外保护罩和基管的材料类型等。