汽轮机高中压缸胀差信号负差大原因分析和优化改进措施

2020-07-13阴玉清

阴玉清

(广州发展电力科技有限公司,广东 广州 510000)

汽轮机监视仪表(TSI)是一种连续监视汽轮发电机轴系和气缸的机械工作参数(包括转速、振动、差胀、偏心、轴位移等)的系统,并在被测参数超出预设值时发出报警和停机信号。随着机组容量的增大,汽轮机TSI系统,已成为汽轮机保护的重要组成部分,其参数测量的准确性影响汽轮机的安全运行。

某电厂汽轮机监视仪表(TSI)使用了EPRO MMS6000型监测系统,其方便的软件组态形式和可靠硬件质量,将为电厂的安全运行提供了有力保障。TSI系统的信号有:转速、轴位移,高中压缸胀差、低压缸胀差、轴振、盖振、偏心、键相信号。其中,参与机组保护的信号主要有转速(3支)、轴位移(2支),胀差(高、低差各1支)、轴振动(同一个轴装有X向和Y向2支)信号,高、中压缸胀差信号安装在汽轮机前箱1号轴承处,低压缸胀差装在4#轴承处,因为高、低压缸胀差信号只安装有一组信号送至ETS保护系统进行汽轮机的安全保护,在机组的运行中测量参数出现异常,根据一支胀差信号无法判断该探头是否正常,为了保证汽轮机的安全,只能选择停机进行处理。因此,经过此次的异常处理后,专业组和TSI厂家共同提出方案对胀差信号进行优化改造。

1 胀差探头的测量原理

高、中压缸胀差探头和低压缸胀差探头属于电涡流传感器,电涡流传感器是基于电磁感应原理,前置器中的高频振荡电流通过延伸电缆流入探头线圈,在探头头部的线圈中产生交变的磁场H1。当被测金属体靠近这一磁场,则在金属表面产生感应电流。与此同时,该电涡流场也产生一个方向与H1相反的交变磁场H2,由于H2的反作用,使头部线圈高频电流的幅度和相位得到改变,即改变了线圈的有效阻抗。这一变化与金属体磁导率ξ、电导率σ、线圈的几何参数T、激励电流频率ω、以及头部线圈到金属导体表面的距离D等参数有关。通常我们能做到控制ξ、σ、T、ω在一定的范围内不变,则线圈的阻抗就只与D有关的函数,虽然整个函数为非线性的,但是,可以选取其中它近似为线性的一段。于此通过前置器电子线路的处理,将线圈阻抗Z的变化与头部线圈与金属导体之间距离D转换成电压或电流变化。输出信号的大小随探头与被测面之间距离的变化而变化。正是根据这一原理,实现了汽轮机胀差信号、轴位移、振动等信号的测量。

图1

2 胀差探头的安装

胀差探头的安装对探头测量的准确性也有很大的影响。在安装差胀传感器前,首先,要进行汽轮机转子推轴定零位,把传感器调整支架旋转到合适位置,安装传感器时,应使传感器端面与被测面保持平行,测量前置器的输出电压,将零点间隙电压定在-12V,锁紧传感器的锁紧螺母,传感器就安装好了。

接下来,要离线采集传感器的线性,调节手轮,先正向旋转1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm,记录此时前置器的电压值,然后回零。然后再往负向旋转,并记录下电压值。

用计算机连接胀差卡件,并把表中记录的位移和电压值输入组态进行线性化。做好以后,对组态进行保存和备份。完成后,用上述的步骤调整手轮,再进行数据测量值的比对并记录在表一中。在此过程中,检查报警和停机值是否与设定值相一致。

最后,进行支架的固定,慢慢锁紧螺母并微调手轮使得间隙电压与零点电压差值不超过0.05V。固定支架一定要有耐心,不能敷衍,因为胀差探头安装的质量直接影响数据测量的准确性。

3 存在的问题

在去年8月、9月、10月在机组运行的过程中,曾经出现2#汽轮机高中压缸胀差信号负向增大,最大时达到5.0(高中压缸胀差保护定值为:7mm)的现象,该信号在机组运行过程中慢慢增加(并非信号跳变),11月,运行人员对中压供热做出调整后,高中压缸胀差信号维持在-1.8mm左右,未出现继续下降。鉴于机组主要保护丢失,经公司开专题会讨论决定停机对高、中压缸胀差信号进行校对,以此排除胀差探头故障,为设备缺陷的进一步分析提供依据。

停机前经过初步的分析判断,导致高中压缸胀差信号异常,热控信号异常原因主要有:(1)安装支架松动,导致零位发生变化;(2)中间接头老化接触不良;(3)探头和前置器存在故障,导致信号测量异常;(4)探头测量正常,探头和测量面之间的距离发生变化。所以本方案是在停机时进行检查确认高中压胀差测量系统是否正常,以最终确定高压缸胀差异常原因,从而制定下一步工作和要求。

经过专业组会议讨论决定,2#机汽缸缸温在150℃度以上时,只对热工测点的测量数据进行跟踪,热控专业无须对2#机TSI测量装置进行检查,待满足开前箱条件时,热控专业按照以下步骤对测点进行检查:

第一步:热控人员进行连接2#机的TSI软件检查高、中压缸胀差信号通道输出电压值,确认通道输出值与DCS显示值一致。如果出现不一致的现象,则需要首先检查DCS通道,确保两者一致后进行第二步。

第二步:开前箱后,检查高、中压缸胀差信号就地设备,检查探头安装支架、固定螺栓安装是否牢固和支架底座的焊点是否脱焊,如果螺栓牢固和焊点正常就可以进行第三步;如果有松动,说明该信号已经不能准确反应胀差实际情况,经热控和汽机专业组及公司领导同意后可以拆除探头,并检查出现松动的原因,在回装时避免再次出现相同问题。

第三步:检查高、中压缸胀差探头的延长电缆的自锁转接头,轻轻晃动胀差探头延长线,看电压信号是否稳定,如果电压信号稳定可以进行第四步;否则,需要紧固延长电缆的中间接头,紧固后观察探头输出电压值有变化,就可基本确定原因,并经热控和汽机专业组及公司领导同意后可以拆除探头,在回装时,安装不带中间接头的胀差探头。

第四步:通过在高、中压缸胀差探头与测量面之间放入塞尺的方法检查探头的线性是否正常,根据现场实际情况,取三个厚度的塞尺放入(0.2mm、0.4mm、0.6mm),并记录前置输出电压值变化情况,在DCS上会显示减少或增加相应的数值,如果显示数值和塞尺数值基本一致,就可判断测量系统正常,然后,进行第五步;如不对应就可证明探头和前置器的线性不良造成的测量误差。

按步骤进行检查至第四步后,发现胀差探头自身异常,输出的电压与安装时电压不一致,拆除后,按照前面的安装步骤,重新安装新的胀差探头,重新启动汽轮机后,高压缸胀差信号正常。

通过此次缺陷的处理,让我们意识到胀差探头在没有备用的情况下,一旦探头异常,只能停机处理,增加汽轮机运行的成本。鉴于此,热控专业提出对该信号进行优化改造,保证汽轮机保护信号的可靠性。

图2

4 优化改进措施

经过这次事件,让我们意识到汽轮机主保护测点尤其是安装在汽轮机内部的测点,设备的可靠性对汽轮机的安全运行有着很大的影响。鉴于此,在机组前箱增加一路备用的高中压缸胀差探头,探头型号为:PR6426/010-110,前置器型号为:CON021/916-200,并在1#机组电子间原TSI机柜中增加一块胀差检测卡型号为:A6210。

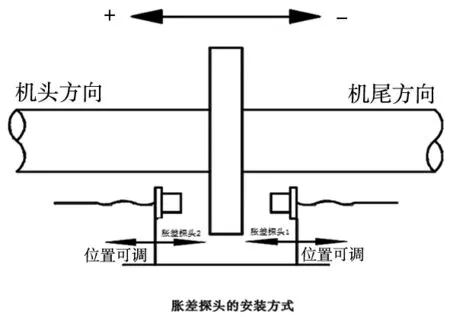

信号送至DCS中显示,并增加高中压缸胀差大报警和跳机输出继电器。探头的安装方式如图(胀差探头的安装方式)所示。新增加胀差信号2的安装方式为与胀差探头1相对安装,重新设置卡件参数,保证两路胀差信号的测量值保持一致。

因为新装探头2的安装方向与原探头1方向相反,因此,新加装探头2按照胀差探头的安装时,按照前面胀差探头的安装步骤进行探头的线性采样并做好记录,采样的过程中要注意,探头1和探头2的方向为相反方向,在将位移和电压值输入组态进行线性化的过程中,要注意两个探头的安装方向相反。

新增高中压缸胀差信号2作为备用和参考,在机组运行过程中,两路信号保持一致。当两个信号出现较大的偏差时,说明其中一路信号已经异常,可以退出保护对两路信号进行检查,两个测点出现偏差时,说明其中一个点存在异常,需要进行检查处理。当测点1出现信号出现故障时,可以通过测点2对机组进行监测,同时,报警通道接入机组的胀差大的保护通道中,保证机组在运行过程中主要保护不能退出。

改造后,经过一段时间的观察,两个信号均正常,运行中两个信号的偏差较小,为运行中汽轮机胀差信号的准确性提供了判别的依据,使得汽轮机高压缸胀差保护能够正常投入,增强了汽轮机保护的可靠性。