海洋石油平台中关键机泵在线监测诊断系统应用探析

2020-07-13石美玉王栋姚飞邱杨高广建

石美玉,王栋,姚飞,邱杨,高广建

(1.天津滨海概念人力资源有限公司/中海油能源发展装备技术有限公司;2.中海石油(中国)有限公司天津分公司,天津 300450)

在海洋石油平台生产作业过程中,各类机泵运行状态直接影响着海洋石油平台的正常生产运行。而平台上的海水提升泵、消防保压泵、注水增压泵、空压机等关键机泵,更是确保平台正常生产的重要角色,其长期稳定运行的重要性不言而喻。海洋石油平台受环境条件限制,各关键机泵备件很少,如果关键机泵发生故障停机,则可能导致生产流程停滞,造成较大经济损失。

随着服役年限的增加,平台上关键机泵故障频发,维修费用及生产损失较大,甚至造成设备毁坏事故。目前,多采用离线振动采集仪定期监测其运行状态,无法进行实时监测,不能及时捕捉和回溯故障发生时设备的运行情况,影响对关键机泵突发故障的预测及诊断。

在关键机泵上安装在线监测诊断系统,通过在线实时采集机泵关键部件振动数据,通过远程故障诊断的方式进行状态分析,及时发现早期故障及各种反常情况,从而更全面精准地掌握设备的状况,便于现场维修人员对设备的失效时间做出预测并提前制定好维修维保计划,在确保安全的前提下减少设备故障停机次数,避免非计划性关停,降低维修成本,显著提高设备的管理水平。

1 系统介绍

1.1 系统概述

机泵设备都会在其失效前释放出早期预警信号,例如,振动、温度、声音的变化等,而振动是其中最有用的信号,对振动数据进行量化管理,可以监测机泵设备的多数故障。关键机泵在线监测诊断系统可实现对振动实时采集,从而覆盖设备的失效周期,不仅可以做到对设备故障的早期预警,而且可以对已出现的各种征兆做针对性的分析、诊断,实现对设备运行状况的精准管理,便于合理安排检修计划,避免设备非计划性停机,降低维护费用。

关键机泵在线监测诊断系统软、硬件采用模块化和网络化的设计,充分保障系统的稳定性和可靠性。由于软硬件系统的模块化设计,使得每一通道都是独立的检测单元,可以方便地设置逻辑通道与物理通道的对应关系,保证了系统的可维护性。远程通讯网络可采用现场的局域网,在保障网络安全的前提下,具有很好的开放性。系统可以根据需要在原有功能基础上任意增减子系统的数目,每个子系统内部可以任意增减通道的数目方便用户后期对系统改造扩展。

1.2 系统构成

关键机泵在线监测诊断系统由传感器、防爆接线箱、安全隔离栅、现场服务器、机柜、路由器和客户端软件等组成。现场传感器将采集到的信号由本安电缆传输至控制室安全栅接线箱内进行信号安全隔离,经数据采集器进行信号处理、数据采集。数据采集器再通过网络将处理好的数据传输到服务器,进行数据的处理、分析与存储。安全栅、数据采集器和服务器统一安装在在线监测系统机柜中。操作人员可以在现场数据监测站观察设备各测点的振动总值和振动趋势,根据设备状态采取相应维保措施,避免设备出现严重故障;状态监测工程师负责对设备进行远程故障诊断,协助现场人员解决设备运行过程中遇到的问题。其他用户也可以通过客户端软件浏览相关数据。

1.3 系统功能

(1)实时监测与分析:①系统可实时监测机组测点的振动值,实现数据的精准采集与显示;②可实现振动数据的历史趋势存储和查询;③实时显示测点的波形频谱图;④提供相关趋势分析功能;⑤可自定义测点特征值及其单位。

图1 关键机泵在线监测诊断系统图

(2)报警和预警功能。系统对监测点报警值设定分高值、高高值报警,当数值超过高值报警时,数值显示颜色会变为黄色,以提醒现场人员注意。同样,当数值超过高高值报警时,数值显示颜色会转变为红色。显示数值实时更新,并可通过历史趋势查询来显示报警时间前后的趋势图。

(3)故障诊断功能。当系统测点出现报警显示时,可对该测点进行各频值比较或与不同测点同一频值进行比较,对报警进行专家诊断,得出诊断结论。

系统对设备轴承故障、齿轮故障、对中不良、不平衡、电气故障、机械松动等常见故障起到有效的监测及预警作用。

(4)在线报告报表。可自动生成监测诊断报告、机泵月报表、厂级报表和振动参数报表。

2 系统的现场应用

2.1 系统监测点布置

以现场使用的海水提升泵机组为例,机组结构为立式离心泵:一台电机通过联轴器带动一台单级离心泵。机组结构示意图如图2所示。

根据机组常见的故障,系统对每台机组的电机非驱动端、电机驱动端、泵驱动端轴承座水平方向振动速度和加速度值进行监测,即在上图中对应的MOH、MIH、PIH、POH处 安装振动传感器,其中,泵端PIH、POH两个测点需对轴承温度进行测量,所以,泵端2个传感器选用温度振动一体的传感器。每台设备共计4个传感器。

图2 海水提升泵监测点布置图

2.2 系统现场施工安装

(1)传感器的安装。为保证在安装传感器时设备不停机,传感器安装方式采用底座胶粘固定方式。测点安装位置尽量靠近设备轴承,将选好的位置处进行打磨,以便于黏结牢固;传感器与底座采用转接螺丝固定方式连接。

(2)传感器信号线敷设。在机组撬块边缘安装防爆接线箱,将穿好金属护线软管的传感器信号线沿着走线槽一直敷设到防爆接线箱内,防爆箱内部安装专用仪表接线端子进行传感器延长电缆与主电缆信号对接。

(3)多芯信号电缆的敷设和接线。传感器信号接入防爆接线箱后,转成1根多芯电缆接出,多芯信号电缆沿桥架敷设到设备间机柜,将所有传感器信号接入机柜中安全栅及数采器内,数采器将所采集的数据通过路由器,传输给服务器进行存储和数据远传。

(4)体统调试。系统安装完成后,对系统进行调试,检查系统测量信号机信号通道的准确性。

3 系统运行情况

系统完成调试上线后,平台将该系统实时监测的数据与之前使用的离线振动分析仪所测数据进行实时对比,二者数据相差无几,基于现场长时间使用离线振动分析仪来对设备进行预防性维护监测,故可认为关键机泵在线监测诊断系统运行可靠,具备长时间在线、稳定监测现场关键机泵运行状态的能力。

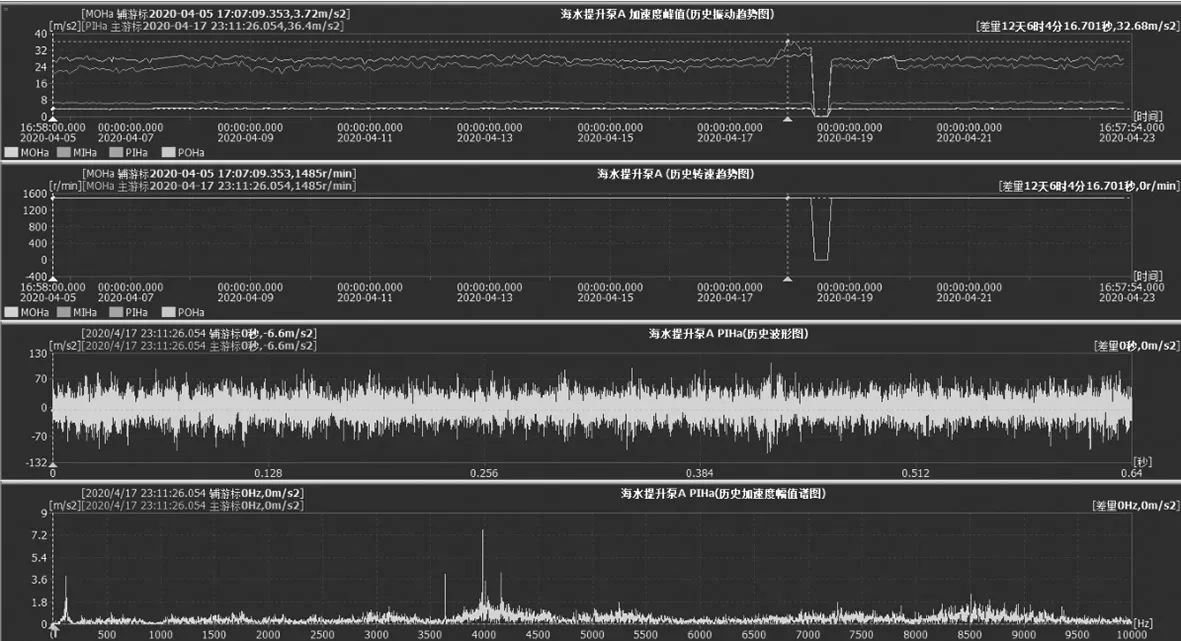

图3为某台海水提升泵正常运行时各测点加速度历史振动趋势图,历史转速趋势图,及选中的PIH测点的加速度波形图及加速度频谱图。根据需要,现场及远程诊断工程师可随时查看任意测点的历史速度及加速度振动趋势图及频谱图,了解设备运行状况;如有异常振动,超过系统设定的报警值,远程诊断工程师可根据趋势图及频谱图的实际情况进行分析,预测故障发生部位及故障原因,现场人员也可根据相关趋势分析和专家诊断意见对设备的失效时间进行预测,并提前制定好维修维保计划。

图3 设备正常运行时加速度图谱

4 结语

关键机泵在线监测诊断系统具有良好的稳定性和可靠性。其网络化、模块化的特点维护简单,网络通讯方便,而且其可扩展性又便于用户后期对系统进行扩展,大大降低了未来项目改造过程中的成本。

在关键机泵上安装振动在线监测诊断系统,现场人员实现了对关键机泵设备振动的实时监测、历史趋势查询和振动频谱分析,便于现场人员对关键机泵设备的突发故障进行预测,并可在远程状态监测工程师的协助下,共同完成对关键机泵的高振诊断,达到了全面精准掌握设备运行状况的目标。现场人员可根据设备运行状况,提前制定好维修维保计划,这不仅减少了设备故障的停机次数,避免了非计划性关停,降低了维修费用,更实现了设备维修方式由传统的故障后维修预防性维修向预测性维修转变,显著提高了现场设备的管理水平。