机器人自动化综合实验教学平台设计

2020-07-11陈运军

熊 隽,陈运军,陈 林

(泸州职业技术学院a.机械工程系;b.信息工程系,四川泸州646000)

0 引 言

目前,自动化领域的人才中,如何增强学生综合实践能力和处理复杂工程问题的能力,是提高人才培养质量重要的一环。设计综合性高、成本低、适用性广、涵盖面宽的实验平台,可大大解决人才培养中实践教学环节实施难的问题。

研究发现,工业机器人代替人工分拣能实现智能化、柔性化需求;PLC 作为主控制器,稳定性强,成本低,且控制功能强大;工业视觉系统的定位、测距、分类功能为提升分拣实验教学平台的智能化程度和可靠性提供了保障[1]。

本文利用工业网络把工业机器人、视觉系统、控制器PLC、传送系统等联合起来,再配上远程管理控制,填补实验设备综合性不强、与企业实际脱轨的问题,形成既能满足企业实际分拣需求、又能提供自动化类多门学科实验需求的实验平台,可综合锻炼学生处理复杂工程问题的能力[2]。研究内容主要包括综合平台的总体设计,PLC与视觉、机器人的通讯,数据的处理,控制程序的编写等[3]。

1 平台总体设计

1.1 平台的硬件与通信

平台构成如图1 所示。主要由华数机器人、机器视觉系统、西门子PLC、托盘流水线、装配流水线、HMI等组成。机器人位于实验台的中心,既可在托盘流水线上末端准确抓取工件,也可在装配流水线上按产品类型放置在不同位置,并完成装配工作;托盘流水线的三相异步电动机由PLC通过变频器进行控制,并配置了视觉检测位置阻挡气缸、机器人抓取位置阻挡气缸等,实现精确定位;机器视觉位于托盘流水线正上方,当产品随着托盘一起移动到视觉系统下方时即可进行视觉检测;装配流水线有3 个工位,① 产品按类型放置区,②多余产品占放区,③ 装配区,每个工位均可通过步进电机移动至机器人工作位置。

图1 平台硬件构成图

工件其网络通信如图2 所示,整个工业网络通信通过工业交换机进行连接,PLC与机器人、视觉系统均采用Modbus Tcp通信协议通信;对托盘流水线上变频器、装配流水线上得步进电动机得控制,以及与HMI、电脑的通信均采用ProfiNET通信协议,而对托盘流水线上阻挡气缸的控制利用扩展I/O进行并行通信[4]。

图2 平台网络通信图

1.2 平台工作流程

平台工作流程如图3 所示,工件放于托盘上,由变频器控制电机带动传送链将产品送至机器视觉正下方。当光电开关检测到托盘与工件到位后,PLC 控制阻挡气缸伸出,使托盘与工件固定在检测位置。此时PLC控制视觉系统拍照并将像素值、像素校准比例及工件类型传递给PLC。PLC 经过计算,将这些信息转化为机器人所需的X、Y、Z坐标偏移量及旋转角度,最终传递给机器人。机器人即可根据这些信息实现精准定位抓取,并将产品分类放置到分类放置及装配流水线上。放置完成后,通过步进电动机控制,将分类放置及装配流水线上的装配工位移动至机器人工作位置,机器人即可实现装配工作。

图3 平台工作流程图

2 PLC与视觉的通信及数据处理

2.1 PLC与视觉的通信

PLC与机器视觉系统通过Modbus Tcp 协议进行通信。为使PLC与视觉系统通信的数据直观易懂、应用方便,以4 种检测工件为例,在DB2 背景数据块中建立一个5 行4 列的二维数组CAM[5][4]来进行通信。通信时以Modbus中的4001 作为首地址,列出通信数据见表1[5]。

表1 视觉与PLC通信数据

2.2 数据处理

2.2.1 偏移量计算

调试工业机器人抓取点位时,是以视觉标定的位置为准进行的。而实际抓取时,需要在调试的抓取点位的基础上,加上工件实际位置中心点与视觉标定位置中心之间的偏移量ΔX、ΔY及旋转角度A才能实现准确抓取(见图4)。

图4 工件偏移量表示图

通过图像处理技术,计算出工件实际位置与视觉基准点之间的X轴、Y轴像素值、旋转角度及像素校准比例,将其传递给主控制器PLC[6]。PLC 通过数学计算,将绝对像素值转化为偏移量后再进行像素校准。这样,即可以进行视觉系统开发与应用实验,也可以增加PLC的实验难度。

2.2.2 偏移量的坐标变换

偏移量计算完成后,还要进行坐标变换,将ΔX、ΔY转化为工业机器人的X、Y坐标偏移值。如图5 所示,机器人的Y坐标与ΔX平行且方向相反,机器人的X坐标与ΔY平行且方向相同[7]。

图5 视觉与机器人坐标图

采用PLC做偏移计算及坐标变换,以表1 所传递的数据,编写程序流程如图6 所示。

图6 PLC程序流程图

3 视觉检测在机器人中的应用

3.1 机器人与PLC的通信

机器人与PLC仍可通过Modbus Tcp 协议进行通信。PLC作为主站,输出内容、输入内容各自保存在数据块DB1、DB2 中用于通信[8]。PLC 采用“MB _CLIENT”通信指令,通信端口均为502,输出时Modbus缓冲区首地址为40001,输入时Modbus缓冲区首地址为30001[9]。PLC 输出通信指令执行时,DB1 中指定的通信信号将传递给机器人的HOLD_REG变量,其第一个信号传递机器人的HOLD_REG[1]变量,第二个信号传递机器人的HOLD_REG[2]变量,以此类推。PLC输入通信指令执行时,DB2 中指定的通信信号将读取机器人的IN_REG 变量值,第一个信号读取机器人的IN_REG[1]变量,第二个信号传递机器人的IN_REG [2]变量,以此类推[10]。

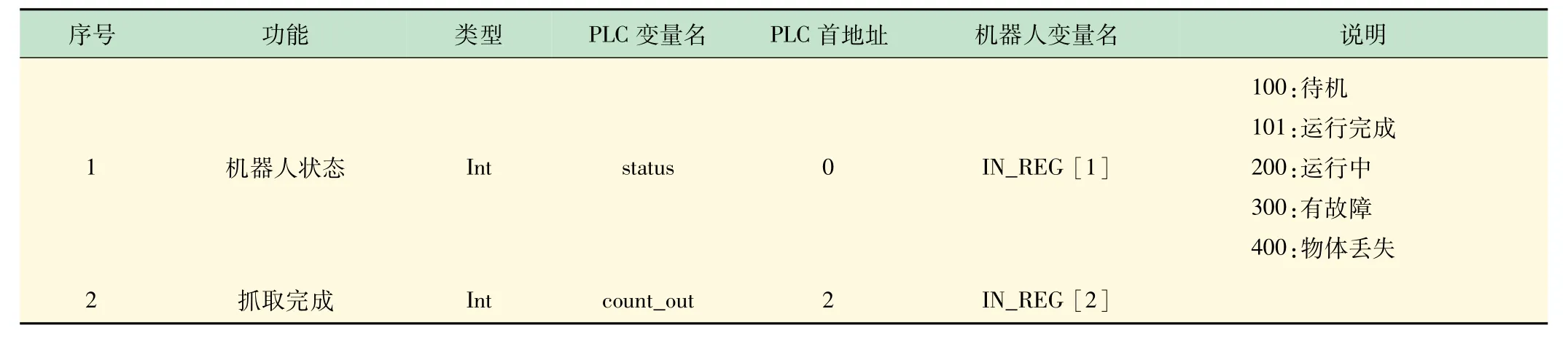

针对本次实例,设置的输出、输入通信内容[11]见表2、3 所示。

表2 PLC输出给机器人的通信数据

表3 PLC输出给机器人的通信数据

3.2 机器人编程应用

3.2.1 偏移量的处理

PLC将偏移量传递给机器人时,只能按无符号整型进行传递。但为保证抓取位置精确,PLC 传递给机器人的X、Y、Z偏移量及旋转角度至少应保留一位小数。因此,PLC 传递前,需要把X、Y、Z偏移量及旋转角度扩大10 倍再传递,机器人接收到数据后再进行除10 的处理[12]。

另外,如果偏移量为负值,传递的值就会失真,机器人接收到的值会较大(如大于2 000),不能直接应用,需要按以下公式重新计算才能获得负值偏移量。

因此,编写机器人偏移量处理程序时,首先新建功能程序“CLC”用于ΔX/ΔY/ΔZ/A 为负值时的处理。将PLC传递给机器人的ΔX/ΔY/ΔZ/A 的值(分别传递到了变量HOLD_REG[3]、HOLD_REG[4]、HOLD_REG[5]、HOLD_REG[6]中)传递给功能程序中的NNN 变量,如果2 000 < NNN <65 536,表明其值实际应该为负值,经NNN = NNN -65 536 计算后返回[13]。该功能程序编写见表4 左列所示。

表4 偏移量处理程序

新建“INTTOREAL”子程序和PICK 点位变量,调用上述功能程序,将计算出的ΔX/ΔY/ΔZ/A 除以10分别赋值到PICK{1}、PICK{2}、PICK{3}、PICK{6}中,而PICK{4}、PICK{5}为夹具绕着X、Y轴旋转的角度值,设置为0。这样,抓取点+PICK 就为准确的抓取点坐标了[14]。“INTTOREAL”子程序编写见表4 右列所示。

3.2.2 机器人编程

机器人程序主要分三部分构成。

第1 部分,判定何时执行抓取程序。根据上述PLC与机器人通信信号,当机器人HOLD_REG[1]接收到值103 后,开始执行抓取操作,并通过IN_REG[1]变量给PLC发送值200,表明机器人已开始执行抓取[15]。

第2 部分,抓取工件。机器人先到达抓取前安全点位JR[2],通过3.2.1 所编写的“INTTOREAL”子程序计算出实际抓取位置与抓取点之间的偏移量值PICK后,根据HOLD_REG[2]获取的工件类型,调用不同工具实现不同工件的抓取工作。

第3 部分,抓取完成处理。机器人通过IN_REG[1]变量给PLC 先发送值101,表明机器人已抓取完成,再发送值100,通知PLC 可开始执行下一次抓取工作。

根据上述思路,编写机器人程序总体框架见表5所示。

表5 机器人程序总框架

4 结 语

本文将视觉处理技术、工业机器人应用技术、PLC控制技术、人机交互技术通过工业网络结合,解决了实验设备综合性、实践性不强,实验成本高的问题。在数据处理技术上进行创新,不再依赖成套的视觉处理系统的同时,也增加了PLC、工业机器人的应用难度,方便提高学生应用能力[16]。实验测试时,对机器人抓取精度及分拣节拍进行重点关注。实验表明机器人速度完全能满足分拣节拍的需求,效率的高低主要取决于产品的到位速度。在视觉监控下,机器人修正抓取精度后,无碰撞,抓取、装配时位置精度高,且系统运行稳定。但运行前视觉位置的标定对机器人抓取精度影响较大,后期考虑增设视觉标定设备,以保证运行精度。