基于回转刀架的三自由度数控车削加工建模仿真分析

2020-07-09陈芳

摘要:文章为了能够使普通车床加工精度得到提高,利用数学模型的分析及实验对普通车削加工过程中刀具主、副偏对于被加工件表面质量影响进行了全面的分析,从而提出了基于回转刀架的三自由度车削加工方法和控制原理,并且利用建模软件实现数控车床回转刀架精准控制方法的建模及仿真。通过仿真结果表示,基于回转刀架的三自由度精密车削和控制能够提高复杂回转面表面的精度,降低误差,提高稳定性,还能够实现自适应复杂曲面动态变化,整体性比普通车削加工要优。

关键词:回转刀架;三自由度;数控车削;加工建模仿真

中图分类号:TG519.1;TP391.9

文献标识码:A

文章编号:1001-5922(2020)06-0125-04

数控加工已经被广泛应用到产品制造过程中,包括数控仿真的使用也较为广泛。对传统NC程序的检验方法进行对比,数控加工仿真的安全性及有效性更高。其能够利用属积的数控机床切削加工的过程对系统进行可视化建模和仿真,实现切削加工全过程的精准模拟,从而精准展现切削过程中的问题,并且通过反复修改及测试,以此调试数控机床及编写数控程序。其次,实现数控切削仿真加工模型的创建,此方面是仿真功能重点[1]。基于此,对数控车削加工建模仿真进行全面的分析具有重要的现实意义。

1 回转刀架的结构和控制方法

1.1 回转刀架和控制

将传统的刀架作为基础,设置涡轮蜗杆传动,并且添加交流伺服,使回转刀架实现转动。此种回转刀架能够对参数进行精准调节和控制,从而使其能够有效满足刀具切削点位置的精准重合及精度需求,从而对切削加工稳定性及精准度进行保证。在实现切削加工的过程中,通过丝杠旋转带动溜板箱和进给箱整体在X方向和Y方向做直线的运动,基于回转台安装回转刀架,刀架通过涡轮蜗杆装置能够基于水平表面实现回转运动。

将传感器在两根蜗杆及丝杠中安装,收集角位移、角速度收集信息到计算机中发送,计算机对比程序的结果发送到伺服系统中。伺服系统在进行插补运动的时候,能够将脉冲指令发送到伺服电机中,调节丝杠和蜗杆角位移、转速,从而控制刀具的位置、转角及速度,从而形成了闭环系统[2]。

1.2 三自由度车削控制理论

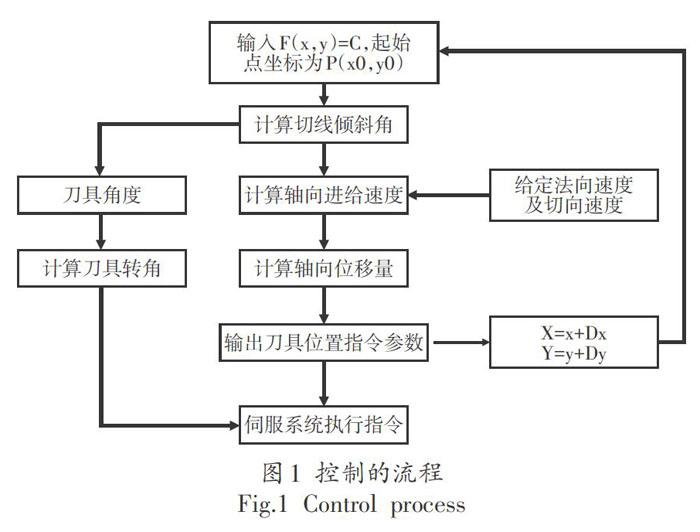

在实现回转角θ导人以后,传统的X与Y轴2个自由度数控车船具有3个自由度,通过3个轴向速度进行联系,以此能够实现驱动电机相互的联动,从而保证切削刀具位置和姿态的精度。图1为转角θ、X和Y軸的速度关系,比如第一象限,假设需要加工的工件母线方程设置为:

F(x,y)=C

其中的t-t,、n-n,都在母线中点P地方切线和法线,刀具在母线任意的点P相对工件速度表示为Vp,但是V1及Vn指的是刀具在此点中以其切线及法线的方向和速度,在进行实际加工的过程中实现定值。使点P成为F(x,y) =C母线的动点,刀具的瞬时加工状态属于倾斜角及速度的函数,利用以下公式实现:

1.3 三自由度车削数字控制的方法

利用上述三自由度车削控制理论,在本文研究过程中通过方法数字控制原理实现回转车削的加工:

1)在实现加工之前,车窗刀具基于坐标原点位置能够输入被加工工件母线的曲线方程,通过被加工工件性质、材料的输入值对轨迹中的任何点P作为P(x,y,θ)。

2)在任何的点P,数控系统对母线切线倾斜角进行计算:

θ=arctan dy/dx

以加工性质输入值根据上述公式对车床刀具中的相对X和Y坐标轴的速度进行计算。

3)每隔一个插补周期DT中利用积分对坐标位移量和刀具偏转角度进行计算,并且对X轴和Y轴、回转刀架伺服系统实现指令参数的发送,伺服电机根据指令运行使刀具能够运动[4]。图l为控制的流程。

2 三自由度数控车削加工的建模

2.1 建模流程

Pro/E建模的流程为:

1)创建和选择基准特征能够模型空间定位基础,比如基准轴、基准面及基准坐标系等,在实现实体特征创建的过程中,要通过基准特征作为参考。

2)实现基础实体特征的创建,比如混合、扫描、拉伸及旋转等。

3)实现工程特征的创建,比如肋、倒角、孔及拔模等。

4)修改特征,包括特征复制、阵列等编辑操作。

5)实现材质的添加及渲染处理。

数控车床主体结构三维建模主要包括机床、工件、夹具、刀具等[5]。

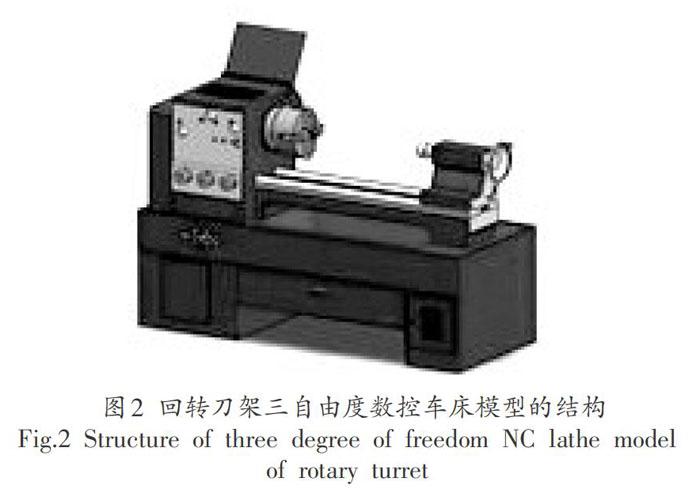

2.2 机床模型

通过Sinumerik840D数控系统回转刀架数控车床的配置为例,其主要包括车身和车身导轨、左右滑鞍、压板和滑鞍导航等构成。在机床工作的过程中,滑鞍促使刀架根据床身进行水平工作,刀架根据滑鞍导轨进行上下运动。图2为回转刀架三自由度数控车床模型的结构,导出各个模型备用。在VET中,以机床运动关系实现组件的创建,并且实现模型的添加,回转刀架车床运动轴定义成为X、Z及U、W4个运动部,其中的Z组件实现刀具1的加载,组件W中实现刀具2的加载,并且到UG中导人模型,将其保存成为机床文件。

2.3 刀具模型 一般常用的刀具都能够直接在软件中创建,设置相应刀具参数就行,如果刀具较为特殊,那么能够利用UG创建模型之后转变成为STL格式,之后通过Verigut进行读入。本文所使用的刀具都具有锥柄,能够结合机床刀具锥孔,刀体的部分属于回转体,底部属于拉伸体,通过刀片、刀头及压板等构成,因为刀具结构较为复杂,那么能够通过UG平台中创建刀具实体模型。图3为刀具的模型结构。

2.4 工件及夹具模型

在实现毛坯仿真的过程中,创建毛坯能够利用自带图形生成器实现,但是因为只是限于圆柱、矩形及圆锥等拉伸体简单毛坯。在模型比较复杂的时候,能够通过vericut中实现文件的读人,从而实现工件的生成。本文中所研究的工作虽然是回转体零件,但是具有复杂几何形状,所以使用UC实现毛坯模型的创建,使其进行存储。利用三爪卡盘夹具,将其在机床主轴中安装,并且能够带动工件的旋转。其属于能够调整的夹具,包括可调整部分及基础部分,基础部分结合机床回转工作台,能够调整的部分根据对工件尺寸的分析实现调整范围的确定,最后使工件夹紧。夹具也利用UG进行建模[6],图4为工件及夹具的模型结构。

3 装配的连接

要想对机床进行运动仿真,并不只是简单实现装配约束,而是要通过装配连接。装配约束指的是零件之间装配的关系,一般要实现多约束条件的设置,从而对元件相对位置进行设置。Pro/E 一般的约束类型主要包括对齐、坐标系、插入、线上点、相切等九种,能够利用类型下拉列表进行选择。其次,还具备缺省及固定两种装配的约束。装配连接指的是利用运动副实现元件、组件之间的装配,对两者的自由度进行限制,以此使两者之间能够创建确定运动关系。那么也就是说,常规装配对元件及组件的自由度进行了限制。但是元件及组件的相对运动要求保留多方向自由度,所以在实现机构仿真运动装配的过程中利用装配连接,其能够度主体自由度限制,还能够将需要的自由度进行保留,从而产生机构适合运动类型。

通过X和Y工作台及丝杠X方向运动对运动仿真具体步骤进行说明,X和Y工作台及丝杠传动原理指的是丝杠螺母副,也就是丝杠根据自身轴线旋转运动,利用螺母促进工作台根据X方向实现进给动作。①实现车身组件的添加,对缺省进行选择,对丝杠进行添加,实现机床身上轴承座轴线及丝杠轴线的选择,使其成为销钉连接,此步骤也就是使丝杠根据自身轴线进行旋转;②实现X和Y工作台组件的添加,对丝杠轴线和螺母轴线进行选择,从而使其能够成为圆柱连接。对螺母螺纹线中的PNIO点和丝杠螺纹线进行选择,使其能够成为槽连接。对螺母中基准面和相互对应坐标轴承座中基准面进行选择,并且平面连接。如果出现连接组件失败,就要对其进行重新连接[7]。

4 三自由度数控车削仿真

图5为车削加工的仿真界面,图6为数控车削加工仿真的流程,在实现机床加工环境创建之后,对数控加工程序进行选择,以数控程序需求对工件毛坯进行初始化,从而设置必要仿真,之后对其进行仿真。在实现仿真的过程中,通过NC程序对所有加工过程进行控制,比如刀架移动、主轴旋转和停止等。还能够实现交互控制,也就是实现场景平移、旋转及比例的变换,将显示机床床身、刀架及卡盘等组件进行隐藏。

4.1 动态仿真模拟

在实现机床切割过程中,其运动轨迹的仿真主要包括圆弧插补及支线插補两种方式。其中的直线插补指的是将需求精度作为基础,从而使其中的曲线划分成为多个支线,将其作为加工刀片运动轨迹。圆弧插补的方法是指始终将x轴或者v轴以支线的方式进行运动,然后通过对另外一个轴的速率进行改变,将其成为曲线。通过solidwork创建两种方法的针对性案例,由于支线插补是利用每段直线不同的斜率及x、v轴结合移动的。那么,在平面图形进行加工的过程中,控制速度要低于圆弧插补方法,提高定位过程中的精准度。所以在今后使用过程中优化方案的事后,能够设计直线插补法。

4.2 选择步进电机

步进电机一般和丝杠相互连接,从而移动丝杠的位置。步进电机在数控系统中属于能够使脉冲信号朝着机械角位移控制电动机进行转变,其参数会影响到加工过程中的精度及效率,所以选择步进电机尤为重要。转动惯量、脉冲当量、最小机械时间常数、电机最高转速和步进电机负载转矩等参数在加工工件中尤为重要。对步进电机参数进行选择,主要包括步距角α、线电阻p、净转矩、线电感φ、最大空载转速ω及质量G。通过下述计算能够对步进电机是否合适进行判断:

4.2.1 脉冲当量

以传动比计算公式能够得到脉冲当量计算公式:

4.2.3步进电机负载转矩

Tl指的是电动机轴加载总体负载转矩,Q指的是轴向转动加工台力,P指的是丝杠导程,通过以上数据能够对步进电机在工作过程中使用的负载转矩进行有效计算。

如果实际的步进电机负载转矩小于此电机最大负载转矩,那么表示电机能够将原本的需求满足。通过上述计算,就能够对数控系统中合适电机进行删选。以此,不仅能够避免由于选择电机的不当导致误差,还能够合理使用资源,从而提高效率[8]。

5 结语

文章基于控制系统和机械结构的仿真,设置电机计算方案,对基于目标数控系统技术进行优化。目前,随着数控机床设备的不断发展,其在国内外的使用也不断的成熟,如何提高使用效率为今后的研究重点,以此能够降低失误的几率。在此发展方向中,综合使用PLC及自动变成技术、相应算法,能够有效实现配套模块同步优化,此为数控系统研究中的重点。

参考文献

[1]张德强,李金华,王海洋.KSJM6130数控车床四方回转刀架实体拆装及仿真实验平台研究[J].实验室科学,2013,16(5):168-170.

[2]陈鲍,韩江,吴斌,等,数控车床的三维建模与运动仿真[J].机械设计与制造,2013( 10):90-92.

[3]蔡永林,马烨萌,基于冗余自由度的数控加工轨迹运动分解[J].北京交通大学学报,2017,41(4):111-114.

[4]黄静文.基于PLC的三自由度数控系统设计与优化[J].自动化仪表,2016,37(5):24-26.

[5]纪海峰.基于ABAQUS的数控车床刀具刀架的有限元分析[J].机械研究与应用,2016,29(2):9-11.

[6]陈洪容,覃智广,代艳霞,等,基于动力学的机床加工运动分析[J].机床与液压,2017,45(8):52-56.

作者简介:陈芳(1982-),女,硕士研究生,副教授,主要从事机械设计与制造,工艺设计,机械加工方法等相关方面的研究。