用于盐湖卤水吸附法提锂的连续离子交换工艺研究

2020-07-09顾俊杰李增荣唐发满侯苗苗王肖虎

顾俊杰,李增荣,唐发满,张 许,侯苗苗,王肖虎

(1.江苏久吾高科技股份有限公司,江苏南京210000;2.五矿盐湖有限公司)

锂是自然界最轻、半径最小的碱金属,化学性质活泼。 锂及其化合物广泛应用于航空、医药、化工、国防及新能源等多个领域,被称为“推动世界前进的重要元素”[1]。 近年来,全球新能源行业的迅猛发展带动锂资源的需求量持续增长,锂资源的开发利用广受关注。 中国锂储量高达320 万t, 位居世界第二,其中盐湖锂资源占比接近80%,主要分布在青海柴达木盆地和青藏高原[2]。

盐湖提锂比矿石提锂具有明显的成本优势,且符合中国资源禀赋特点,已成为中国锂资源开发的大势所趋[1]。 中国大部分盐湖锂资源位于青海柴达木盆地一带,包括察尔汗、台吉乃尔、一里坪等盐湖卤水,该地带卤水普遍具有较高的镁锂比,可达几十甚至上千,提锂难度极大[2]。 沉淀法提锂工艺用于高镁锂比的盐湖卤水时,沉淀剂耗量大,生产成本高,不具备经济性;萃取法提锂工艺对设备腐蚀严重,反萃过程中易溶损, 生产成本及环保问题阻碍了工艺大规模应用; 煅烧法提锂工艺能耗高, 设备腐蚀严重,大量稀盐酸难以处置,存在环保隐患;纳滤法和电渗析法提锂工艺的镁锂分离效果较好, 但卤水镁锂比过高会降低回收率,从而影响生产成本;吸附法提锂工艺采用特定的吸附剂, 经吸附和洗脱两步将锂从卤水中提取出来, 适用于从高镁锂比的卤水中提取锂,是目前最具发展潜力的提锂技术之一[2-3]。

为了解决锂吸附剂的材料溶损和固液分离的问题,通常将吸附剂经树脂造粒后装填在离子交换柱中实现应用[4-5]。 传统的间歇式固定床离子交换装置,存在树脂利用率低、再生剂用量大、废水多、耗水量大、产品浓度低及设备占地面积大等缺点。 而连续离子交换装置则可将吸附、淋洗、解吸等过程整合在一个设备中,具有占地面积小、操作灵活、自动化程度高、离子交换剂利用率高、用水量小和产品浓度高等优点,克服了固定床离子交换技术的不足,已广泛应用于医药、食品、化工等领域[6-11]。将连续离子交换技术用于盐湖卤水提锂将有利于提高离子交换设备效率,减少吸附剂使用量,降低设备投资, 进而大幅度降低盐湖卤水提锂的成本。本研究利用旋转式连续离子交换装置进行吸附法盐湖卤水提锂的工艺研究,考察操作参数对盐湖卤水提锂性能的影响,并进行了长周期的稳定性评价。

1 材料与方法

1.1 实验材料

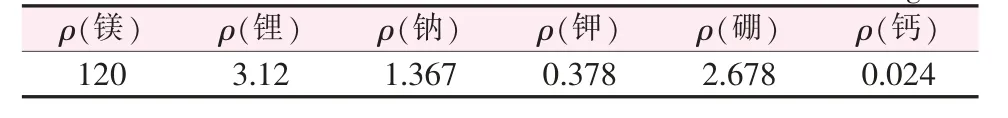

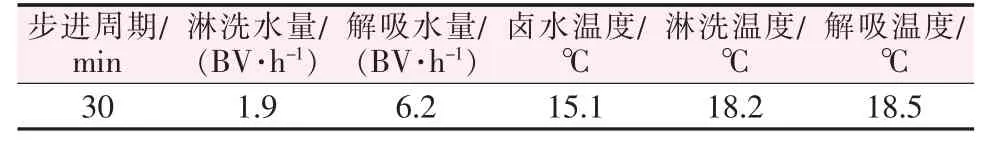

连续离子交换系统, 型号为StarSep-20025,配置20 支内径为35 mm、长度为500 mm 的离子交换柱,通过分配阀的步进转动实现离子交换柱的移动和切换;锂吸附剂,型号为JiuwuSorb-132,每支离子交换柱装填0.42 L 锂吸附剂, 系统总用量为8.4 L;盐湖卤水,取自青海一里坪盐湖析钾老卤,卤水部分离子含量分析数据见表1;纯水,电导率小于50 μS/cm;工业淡水,电导率为2.0 mS/cm。

表1 卤水部分离子含量 g/L

1.2 连续离子交换工艺

连续离子交换工艺流程见图1。 将连续离子交换系统的20 个离子交换柱位置按照1~20 顺序编号,并划分为3 个功能区,分别为吸附区(1~12)、淋洗区(18~20)和解吸区(13~17)。盐湖卤水从1#和2#位置进入吸附区,分别经过“1-4-8-11”和“2-5-7-9-12”的串联吸附后送出吸附区,其中11#位置的吸附尾液排出系统,12#位置的吸附尾液与纯水混合后作为淋洗水从18#位置进入淋洗区; 淋洗水经过“18-19-20”的串联淋洗后,淋洗尾液从3#位置进入吸附区以回收夹带的锂,淋洗尾液经过“3-6-10”的串联吸附后排出系统;纯水从13#位置进入解吸区,经过“13-14-15-16-17”的串联解吸后作为解吸合格液送出系统。 离子交换柱普遍采用“上进下出”的物料流动方向,只有10#、11#和12#位置的离子交换柱采用“下进上出”的物料流动方向,以避免吸附剂在长期运行过程中板结, 同时排出进入离子交换柱中的少量气泡。

图1 连续离子交换工艺流程示意图

分配阀每经过一个步进周期带动所有的离子交换柱向编号减小的方向移动一个位置, 即离子交换柱的移动方向与物料流动方向相反, 以实现离子交换柱在每个功能区内的逆流移动及在功能区之间的切换。 离子交换柱从转入吸附区时开始对含锂物料进行吸附, 并通过分配阀转动实现其在吸附饱和时转入淋洗区; 淋洗液快速洗涤离子交换柱以置换含锂物料并洗脱大部分杂质离子, 但会造成离子交换柱中的部分锂离子被淋洗液夹带损失, 因此淋洗尾液送入吸附区回收锂; 淋洗后的离子交换柱转入解吸区,用纯水对离子交换柱中的锂进行逆流解吸,纯水富集锂后作为合格液送出系统, 而解吸完全后的离子交换柱再次转入吸附区进行吸附操作。 连续离子交换系统在运行过程中同时实现吸附、 淋洗和解吸的操作,分配阀旋转360°,则所有的离子交换柱均完成吸附、淋洗和解吸的循环过程。

1.3 实验方法

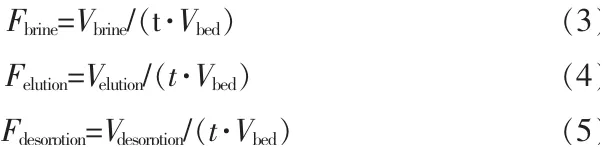

锂吸附剂在使用前先用纯水浸泡和洗涤, 将吸附剂内部孔隙中的空气和游离锂洗脱出来, 直至洗涤水的电导率达到5 mS/cm 以下。 设定转动步进周期后开启系统,盐湖卤水和淡水持续稳定送入系统,吸附尾液和合格液持续稳定排出系统。 每满一个步进周期,分配阀自动转动一次,将每个离子交换柱从原来的位置转移到前序的位置。 分别收集每个步进周期内10#和11#位置排出的吸附尾液,以及17#位置排出的合格液,测定其中的离子浓度。改变操作参数, 考察其对连续离子交换系统吸附提锂性能的影响。 实验考察的操作参数见表2。

表2 实验参数范围

1.4 表征方法

液体样品中的离子浓度采用电感耦合等离子体发射光谱仪(ICPE-9800)进行表征。

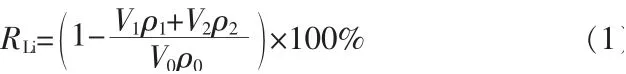

锂回收率(RLi)采用公式(1)计算:

式中:V1为吸附尾液体积,L;V2为淋洗尾液体积,L;V0为进料卤水体积,L;ρ1为吸附尾液中锂质量浓度,g/L;ρ2为淋洗尾液中锂质量浓度,g/L;ρ0为进料卤水中锂质量浓度,g/L。

镁锂比(RMg/Li)采用公式(2)计算:

式中:ρMg为合格液的Mg 质量浓度,g/L;ρLi为合格液的Li 质量浓度,g/L。

卤水进料量(Fbrine)、淋洗水量(Felution)和解吸水量(Fdesorption)分别采用公式(3)、(4)和(5)计算:

式中:t为运行时间,h;Vbrine为运行时间t内的卤水进 料 量,L;Velution为 运 行 时 间t内 的 淋 洗 水 量,L;Vdesorption为运行时间t内的解吸水量,L;Vbed为单个离子交换柱内装填的锂吸附剂体积,L。

2 结果与讨论

2.1 卤水进料量的影响

设定系统的操作参数如表3 所示, 调整卤水进料量, 考察其对系统锂回收率及合格液锂浓度的影响,结果见图2。

表3 卤水进料量操作参数

如图2 所示, 当卤水进料量为2.1 BV/h 时,连续离子交换系统的锂回收率可达99.5%以上; 逐步提高卤水进料量,锂回收率随之降低,在卤水进料量不高于2.5 BV/h 时, 锂回收率仍保持在95%以上;当卤水进料量高于2.5 BV/h 后, 锂回收率快速降低,在4.8 BV/h 时,锂回收率已降低至37.8%。 由此可见,在卤水进料量较小时,连续离子交换系统的吸附容量高于卤水带入系统的锂总量, 吸附床层不发生穿透,锂回收率维持在极高的水平;卤水进料量逐渐升高时,带入系统的锂总量逐渐令吸附床层饱和,开始出现锂的穿透, 锂回收率显示出缓慢下降的趋势; 当卤水进料量提升至吸附床层完全饱和的程度时, 锂已经完全穿透吸附床层, 继续提升卤水进料量,锂回收率快速下降。 因此,为确保连续离子交换系统的锂回收率维持在较高的水平, 应将卤水进料量控制在2.5 BV/h 以下。

图2 卤水进料量对锂回收率和锂浓度的影响

由图2 可见,相比于锂回收率的明显变化,合格液的锂浓度对于卤水进料量的变化则不敏感。 卤水进料量高于3.0 BV/h 时, 吸附床层已经完全穿透,吸附剂达到充分饱和, 合格液锂质量浓度波动区间在1.1~1.2 g/L;而卤水进料量在2.0~3.0 BV/h 时,合格液锂浓度更加稳定,波动区间在1.13~1.14 g/L,表明该卤水进料量下的吸附剂仍然处于高度饱和,吸附容量利用率很高。

基于锂回收率和合格液锂浓度的实验结果,确定卤水进料量为2.1 BV/h, 即在一个转动步进周期内(30 min),单根离子交换柱的卤水处理能力为1.05 BV。

2.2 转动步进周期的影响

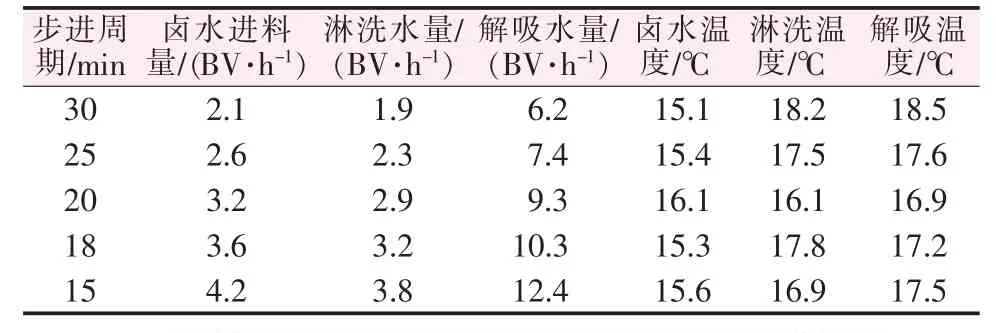

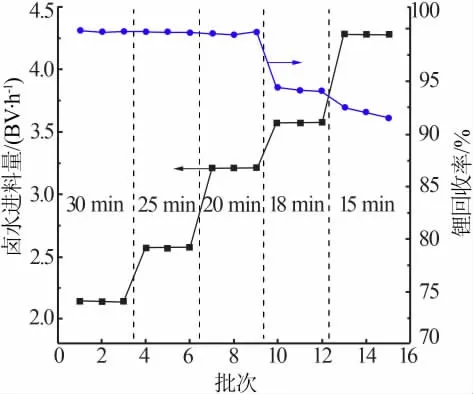

在已确定的单根离子交换柱的卤水处理量条件下,减少转动步进周期,则系统循环一周的时间相应缩短,单位时间处理的盐湖卤水量增加。设定不同的转动步进周期, 每个周期所对应的操作参数如表4所示,每个条件下重复实验3 次,共进行15 批次的实验, 考察步进周期对于系统卤水进料量和锂回收率的影响,结果见图3。

如图3 所示,维持单根离子交换柱处理能力基本不变,将转动步进周期从30 min 逐渐缩短至15 min,连续离子交换系统循环速度增加一倍,盐湖卤水的处理能力从2.1 BV/h 增加到4.2 BV/h。 步进周期从30 min 缩短至20 min 时, 锂回收率基本不变,稳定保持在98%以上;但步进周期进一步缩短时,锂回收率开始降低,步进周期在15 min 时,锂回收率已下降至接近90%。 步进周期缩短,而每周期的单根离子交换柱卤水处理量不变, 则单位时间处理的卤水量增加,离子交换柱内的卤水流速增加。步进周期在20 min 以上时,即卤水进料量不高于3.2 BV/h, 吸附剂吸附速率仍能确保将卤水中的锂完全吸附;而进一步缩短步进周期,离子交换柱的卤水流速则会超过吸附剂的吸附速率, 卤水在离子交换柱内的停留时间不足,部分锂离子穿透吸附床层,随着吸附尾液排出系统,造成锂回收率的下降。

表4 转动步进周期操作参数

图3 转动步进周期对卤水进料量和锂回收率的影响

选定转动步进周期为20 min, 相比于30 min 的步进周期,卤水处理量提升50%,从2.1 BV/h 增加至3.2 BV/h,而锂回收率仍能保持在不低于98%的水平。

2.3 淋洗水量的影响

在优化的转动步进周期和卤水进料量条件下,调整淋洗水量,考察其对合格液镁锂比和锂回收率的影响,系统的操作参数设定见表5,实验结果见图4。

表5 淋洗水量操作参数表

由图4 可见, 合格液的镁锂比基本上随淋洗水量的增加呈线性下降的趋势, 淋洗水量从2.1 BV/h增加到3.2 BV/h,镁锂比则从6.5 降低到1.7。 淋洗水用于置换和洗涤离子交换柱中的卤水, 淋洗水量越大则洗涤越彻底, 残留在离子交换柱中的镁离子越少, 经解吸过程带入到合格液中的镁离子也相应减少,从而可获得更低的镁锂比。

图4 淋洗水量对镁锂比和锂回收率的影响

增加淋洗水量虽然可以更好地洗涤离子交换柱中的镁离子, 但是对已经吸附饱和的锂吸附剂也有解吸效应,淋洗水量越大,在淋洗过程中解吸下来的锂离子越多。 如图4 所示,淋洗水量从2.1 BV/h 增加到2.8 BV/h 的过程中,合格液的锂回收率基本不变,稳定保持在99.5%左右;淋洗水量继续增大,锂回收率开始下降,且下降趋势逐渐增大,当淋洗水量增大至3.2 BV/h 时, 锂回收率已下降至94%以下。淋洗水量不高于2.8 BV/h 时,淋洗水解吸下来的锂离子总量并不大, 尚能够通过淋洗水的再吸附实现完全回收,不会造成锂回收率的下降;当淋洗水超过2.8 BV/h 这个临界值后, 淋洗水解吸下来的锂离子总量则超过了用于吸附回收的离子交换柱的吸附能力,一部分锂离子因穿透吸附床层进入尾液,造成了锂的损失,从而体现为锂回收率的下降。淋洗水量超过临界值越多,被过量解吸下来的锂离子越多,锂回收率越低。

合格液镁锂比越低, 合格液后续进行镁锂分离和锂浓缩的难度越低,因此应增大淋洗水量,获得更低的镁锂比;但是淋洗水量过大则会造成锂回收率下降明显, 锂损失加大, 因此淋洗水量应控制在2.9 BV/h 以内。

2.4 解吸水量的影响

吸附饱和的离子交换柱采用纯水解吸, 设定系统操作参数见表6,改变解吸水量,考察其对合格液锂浓度及锂回收率的影响,实验结果见图5。

表6 解吸水量操作参数表

图5 解吸水量对锂浓度和锂回收率的影响

由图5 可见,解吸水量由6.4 BV/h 增大至14.3 BV/h,合格液的锂质量浓度基本呈线性下降趋势,从1.33 g/L 降低至0.70 g/L;而解吸水量小于6.4 BV/h 时, 合格液的锂质量浓度基本不随解吸水量的变化而波动,始终稳定在1.35 g/L 左右的水平。吸附饱和的离子交换柱用纯水将其吸附的锂全部解吸下来,由于离子交换柱吸附的锂总量是恒定的,所以合格液的锂浓度与解吸水量呈反比关系, 图5 中解吸水量大于6.4 BV/h 时,锂浓度相对解吸水量的曲线基本符合该规律。 然而解吸水量小于6.4 BV/h时,锂质量浓度则达到平衡,基本稳定在1.35 g/L 左右,表明当合格液锂浓度达到该平衡值之后,离子交换柱所吸附的锂离子不再发生解吸。 这是因为锂吸附剂的解吸是靠吸附剂和解吸水之间的锂浓度梯度驱动的,当解吸水中的锂浓度较低时,吸附剂上吸附的锂离子不断被解吸出来; 随着解吸水的锂浓度逐渐升高, 吸附剂和解吸水之间的锂浓度梯度逐渐降低,解吸速度也相应减小;当吸附剂和解吸水之间的锂浓度梯度为零时,解吸完全停止,解吸水的锂浓度停止上升而达到平衡, 该平衡值也是合格液所能达到的锂浓度极限。

如图5 所示, 解吸水量不高于6.4 BV/h 时,锂回收率随解吸水量的增大呈线性升高,从不足60%提升至85%左右;解吸水量进一步增大,锂回收率继续提升,当解吸水量达到9.3 BV/h 后,锂回收率提升至99.5%并保持稳定。 合格液锂浓度位于平衡值时,离子交换柱的解吸受到抑制,合格液中锂的总量与解吸水量呈正比, 因此锂回收率体现出随解吸水量的增大而线性升高的趋势; 解吸水量进一步增大引起合格液浓度开始下降, 使得吸附剂和解吸水之间的锂浓度梯度逐渐增大,解吸速度加快,更多的锂从离子交换柱中解吸到合格液中, 因此锂回收率随着解吸水量增大仍能稳步提升; 当解吸水量提升至临界值时,离子交换柱达到完全解吸,所有的锂都转移到合格液中,锂回收率达到峰值。

基于合格液锂浓度和锂回收率的实验结果,在确保较高的锂回收率的前提下应尽量提高合格液锂浓度,则解吸水量应控制在9.0~10.0 BV/h 较为理想。

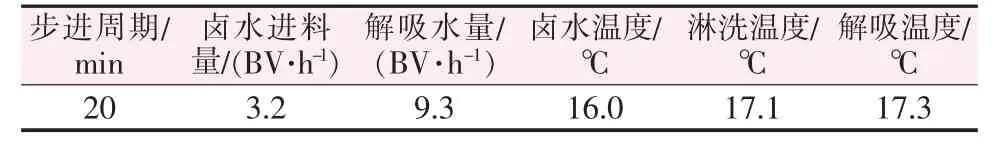

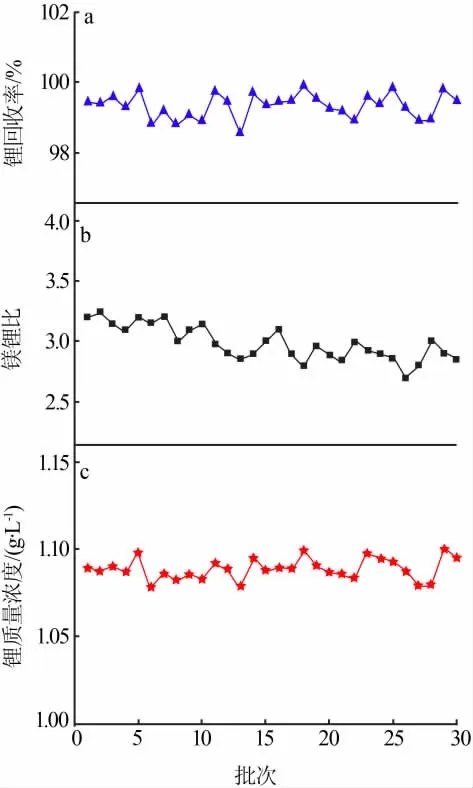

2.5 系统稳定性

设定系统步进周期为20 min,卤水进料量、淋洗水量和解吸水量分别为3.2、2.9、9.3 BV/h, 解吸、吸附和淋洗温度均为常温(15~25 ℃),设备连续运行30 d,考察连续离子交换系统的稳定性,合格液锂回收率、镁锂比和锂浓度见图6。 由图6 可见,连续离子交换系统的锂回收率稳定保持在98.5%以上, 合格液镁锂比在3 左右波动,而锂质量浓度接近1.1 g/L。经过30 d 的连续运行, 连续离子交换系统性能稳定,各项指标参数未见剧烈波动或明显衰减。在长周期运行评价中,锂吸附剂体现出优异的材料稳定性,未出现锂吸附剂颗粒破碎的现象,吸附剂无损失,因此树脂柱吸附解吸性能无衰减,合格液水质稳定;基于连续离子交换工艺, 可获得较高的锂吸附剂利用率和较低的解吸水消耗量, 因此合格液锂质量浓度可以达到1.1 g/L 的水平,有利于后续提锂生产。

图6 稳定运行中锂回收率、镁锂比和锂浓度

3 结论

本文将连续离子交换技术用于盐湖卤水吸附法提锂过程, 开发了基于锂吸附剂的连续离子交换工艺, 研究了相关工艺参数对连续离子交换系统性能的影响, 并对连续离子交换系统进行了长期运行的稳定性考察,得到如下结论:1)获得了优化的连续离子交换系统工艺参数如下: 单根离子交换柱的卤水处理能力为1.05 BV、转动步进周期为20 min、淋洗水量控制在2.8~2.9 BV/h、解吸水量控制在9.0~10.0 BV/h。 2)在优化的工艺参数条件下,连续离子交换系统连续运行30 d, 锂回收率稳定保持在98.5%以上,合格液镁锂比在3 左右,锂质量浓度接近1.1 g/L,系统性能稳定。