热高分气/混合氢换热器腐蚀分析与选材研究

2020-07-09陈盛秒

陈盛秒

(武汉金中石化工程有限公司,湖北 武汉430223)

热高分气/混合氢换热器作为加氢装置关键设备之一,长期处于高温、高压、临氢环境下,主要腐蚀有高温H腐蚀,高温H2+H2S腐蚀,Cl-应力腐蚀,NH4HS、NH4Cl铵盐垢下腐蚀,其中NH4Cl垢下腐蚀尤为严重.NH4Cl铵盐可堵塞换热管及管道,导致系统压降增大,严重时可造成装置非计划停车.为防止NH4HS、NH4Cl铵盐堵塞换热管及管道,工艺上在有可能形成铵盐的管线上设置了注水系统【1G3】,但注水后有可能造成铵盐的吸湿潮解,形成盐酸酸性腐蚀环境,导致腐蚀进一步加剧;生产上也多次出现过换热管因腐蚀而穿孔的现象【2,4G5】.多年来 NH4HS、NH4Cl铵盐垢下腐蚀一直是研究的重点【1G2,4G5】.本文对某高含Cl加氢装置热高分气/混合氢换热器(E1105)进行详细的腐蚀分析,通过对该腐蚀情况下换热器的选材进行研究,提出了具体的技术要求及腐蚀试验要求,以保证换热器的本质安全.

1 设备简介及工艺过程分析

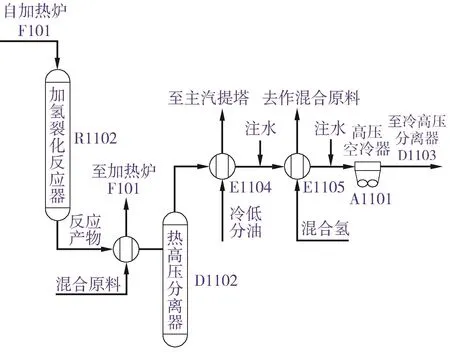

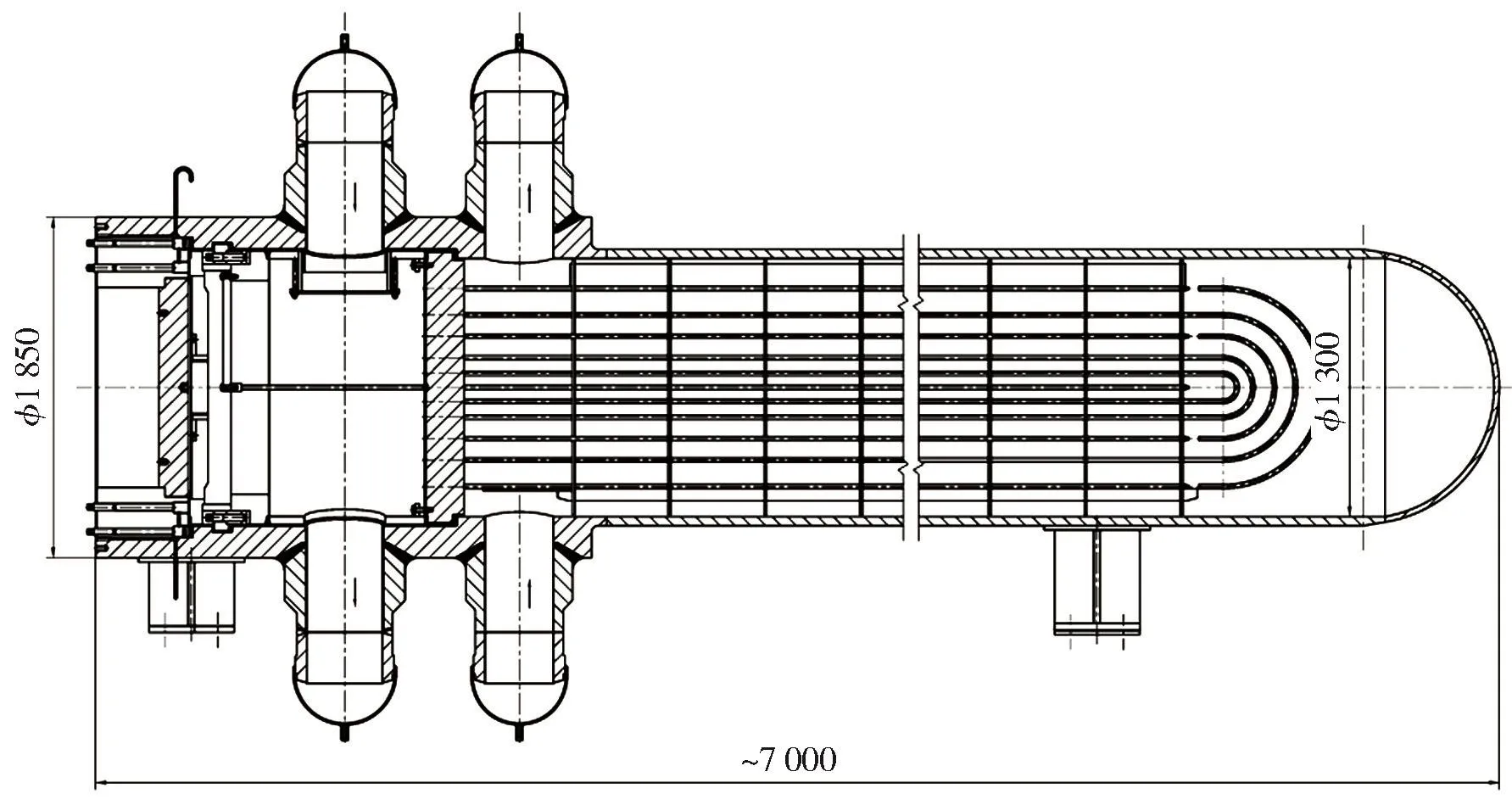

某加氢装置,以重油、渣油为原料,其中原料中Cl质量分数为8~10μg/g,N质量分数为700~900μg/g,采用热高压分离器流程,如图1所示.反应产物自加氢裂化反应器(R1102)经过一系列换热后进入热高压分离器(D1102),以对反应产物进行气液分离,分离的热高分气经反应产物/冷低分油换热器(E1104)换热后,进入热高分气/混合氢换热器(E1105),然后经高压空冷器(A1101)进入冷高压分离器(D1103).热高分气/混合氢换热器(E1105)设备外形结构如图2所示,主要技术参数见表1.

图1 某加氢装置热高压分离工艺流程示意

2 腐蚀分析

热高分气/混合氢换热器(E1105)管程介质为热高分气,组分有油气、H2、H2S及微量的HCl、NH3.管程主要腐蚀有高温H腐蚀,高温H2+H2S腐蚀,NH4HS、NH4Cl铵盐垢下腐蚀及氯化物应力腐蚀.壳程介质仅为混合H2,没有H2S,主要为高温H腐蚀.对高温H腐蚀、高温H2S+H2腐蚀的腐蚀分析,相关标准及文献有系统的 介 绍【6G8】,在 此 不 再 赘 述,本 文 仅 论 述NH4HS、NH4Cl铵盐垢下腐蚀及氯化物应力腐蚀.

图2 热高分气/混合氢换热器(E1105)外形结构示意

表1 热高分气/混合氢换热器(E1105)主要技术参数

2.1 NH4 HS、NH4 Cl铵盐垢下腐蚀

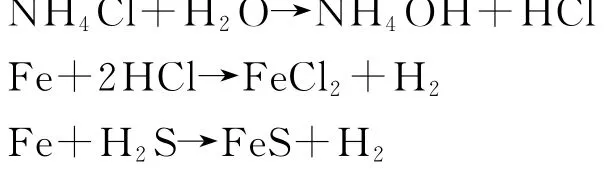

由于加氢原料中高含量的Cl、N、S等杂质,在加氢反应过程中会生成HCl、NH3、H2S,且由于HCl、NH3、H2S分压较高,在一定的温度下会形成铵盐(NH4HS、NH4Cl)晶体而析出,堵塞管道.为此,工艺上常采用在热高分气/混合氢换热器(E1105)入口管道上加设注水系统【1,3】的方法避免管道堵塞情况的发生.但是注水后,NH4HS、NH4Cl发生吸湿反应,在换热管束中形成了水溶液状态【8G9】,在沉积物下可形成局部的H2O和 H2S、HCl水溶液腐蚀环境【4,9】,即所谓的铵盐垢下腐蚀,其腐蚀机理如下【1G2】.

2.1.1 结晶反应

主要的结晶反应方程式如下:

要进行结晶反应,温度需降到NH4HS、NH4Cl结晶温度以下.而结晶温度又与NH3、HCl、H2S的分压或摩尔含量有关,具体可按文献【3】附录A计算.据相关文献,NH4HS结晶温度约为121℃【4】,而NH4Cl结晶温度受介质中Cl-含量的影响较大,Cl-含量越高,NH4Cl结晶温度也越高,其结晶温度为150~220℃【2,10G11】.热高分气/混合氢换热器(E1105)管程介质为热高分气,进口温度为240℃,出口温度为185℃,均高于NH4HS结晶温度,因此不会发生NH4HS结晶反应;而出口温度185℃正好处于NH4Cl结晶温度区间内,可发生NH4Cl结晶反应,形成NH4Cl铵盐,注水后又会发生吸湿反应.

2.1.2 吸湿反应

主要的吸湿反应方程式如下:

由上述反应方程式可以看到,垢下腐蚀包含2个过程,即结晶和吸湿,其腐蚀的本质是盐酸腐蚀,腐蚀介质质量浓度介于1%~2%之间,实际浓度与原料中Cl的质量分数有关.

2.2 氯化物应力腐蚀

氯化物应力腐蚀是指金属在拉应力和特定的腐蚀介质共同作用下引起低于材料强度极限的脆性开裂现象【12】,是一种表面起始的裂纹,随着Cl-含量增加,开裂的可能性增加【13】.其腐蚀机理可分为阳极溶解型和氢致开裂型,详见文献【12】.根据相关报道【13】,所有300系列不锈钢对氯化物应力腐蚀均十分敏感,而镍基或铁镍基合金,由于含Ni量的增加,耐氯化物应力腐蚀性能增强【3】,且当Ni含量高于35%时,其耐氯化物应力腐蚀性能较好,Ni含量高于45%时,基本不发生氯化物应力腐蚀【13】.双相不锈钢因其具有铁素体和奥氏体双相组织特点,在低浓度的Cl-溶液中具有一定的耐氯化物应力腐蚀的能力,石油化工行业也有一定的应用【14】.

3 选材研究

3.1 材料选择

针对管程的高温H腐蚀、高温H2+H2S腐蚀,根据文献【6】中纳尔逊曲线和文献【7】中的库珀G戈曼曲线进行选材,管程壳体采用12Cr2Mo1(IV)+双层堆焊(E309L+E347),堆焊层总厚度6.5 mm,表层厚度不低于3 mm.壳程需考虑高温H腐蚀,按API 941【6】的要求,选用12Cr2Mo1R抗氢钢.

另外,根据上述腐蚀分析可以看到,垢下腐蚀本质是盐酸腐蚀.该类腐蚀对碳钢及低合金钢的腐蚀性较强,一般表现为均匀腐蚀,腐蚀速率可达2~3 mm/a【15】;对300系列不锈钢则表现为应力腐蚀、局部腐蚀、点蚀,甚至可发展为穿孔性孔蚀.双相不锈钢(如常用的2205)虽然具有一定的耐氯化物应力腐蚀的能力,但根据文献【16】,其允许的最大Cl-使用浓度为2%,且温度应小于150℃.当处于高温、高Cl-含量、强酸环境时,随着p H的降低,双相不锈钢的表面膜被破坏,最终将发生应力腐蚀开裂【17】.

综上所述,在盐酸腐蚀和氯化物应力腐蚀环境下,碳钢及低合金钢、300系列不锈钢、双相不锈钢均不适合.而镍基合金Incoloy825在上述腐蚀环境下显示出优良的耐腐蚀性能.Incoloy825是一种FeGNiGCrGMoGCu系的铁镍基合金【18】.该合金具有抗Cl-应力腐蚀、抗稀盐酸、抗点蚀及抗缝隙腐蚀的能力【19】,在化学、能源、石油化工等很多工业领域得到广泛应用.由于其优良的耐硫化物及氯化物腐蚀性能【20】,广泛应用于加氢装置中存在严重硫化物及氯化物腐蚀的设备【21】.

故热高分气/混合氢换热器(E1105)换热管拟采用Incoloy825换热管,执行标准为SBG163,型号为UNS N08825.管板采用12Cr2Mo1(IV)+堆焊Inconel625,堆焊层厚度6.5 mm,表层有效厚度不小于3 mm.管板与换热管采用双道填丝焊,焊条型号采用Ni含量较高的SNi6625焊丝【22】,其他材料见表1.

3.2 材料技术要求

在加氢装置中的高压设备上,12Cr2Mo1锻件+双层堆焊(E309L+E347)及12Cr2Mo1R材料使用较多,有很好的使用经验,其材料技术要求较为普遍、成熟,故本文不再赘述.以下重点讨论Incoloy825换热管、焊带、焊丝的技术要求.

3.2.1 Incoloy825换热管

长期以来,加氢装置高压换热器及空冷器用Incoloy825换热管主要依靠进口,不仅需要花费大量的外汇,而且在技术、供货周期上还要受制于国外供货商,无形中增加了建设和维修成本.为此,自2007年开始,国内大型钢厂,如长城特殊钢厂、攀钢集团对Incoloy825换热管进行了国产化研究及生产【21,23】,经对比分析,国产Incoloy825换热管(国内牌号为NS1402)换热管完全可与进口的UNS N08825相媲美,且腐蚀性能还优于进口材料【21,23】.特别是GB/T 30059—2013«热交换器用耐蚀合金无缝管»【24】的制定,对Incoloy825换热管的国产化应用起到了很大的推广作用.我们认为,除非业主特别指定,其他情况下设计上可选用文献【24】中的NS1402换热管,并符合以下要求:

1)Incoloy825换热管的化学成分、力学性能、尺寸的允许偏差、热处理状态、扩口试验要求和产品标记等应符合SBG163中UNS N08825或GB/T 30059—2013中 NS1402【24】的相应要求,但C含量应不大于0.03%(w,%),晶粒度为6级或更细.

2)Incoloy825换热管的最终交货状态应为稳定化退火,退火温度为940~980℃,且应加速冷却;并经酸洗处理或者为光亮退火.

3)Incoloy825换热管直管状态下应按GB/T 7735—2016【25】逐根进行涡流检测,并参照文献【24】进行压扁试验.

4)每根Incoloy825换热管均应按SBG163中6.5条的要求进行水压试验,在水压试验压力下,管壁许用纤维应力不得超过144.8 MPa.

5)Incoloy825换热管应逐批取样,进行腐蚀性能试验,包括晶间腐蚀试验、点蚀试验及应力腐蚀试验.

6)换热管到货后,制造厂应按批(每批抽2根)对其化学成分及力学性能进行复验.

3.2.2 Inconel625焊带、焊丝

该换热器管板材料为12Cr2Mo1(Ⅳ)+堆焊Inconel625,堆焊焊带采用ENi6625(ERNiCr MoG3),Incoloy825换热管与管板Inconel625堆焊层采用含Ni量较高的SNi6625焊丝焊接.

镍基合金在焊接时,Ni与S、P及NiO能形成低熔点共晶物,在晶粒凝固收缩应力和焊接应力的共同作用下,很容易被拉裂形成热裂纹.为此,应严格控制焊带及焊丝的S、P含量.一般要求S的质量分数应在0.01%~0.03%之间,P的质量分数应在0.015%~0.040%之间【26G27】.而镍基合金中的Al、Ti能起到脱氧作用,减少NiO的含量,对防止热裂纹是有利的【26】,故焊带及焊丝中应添加一定的Al、Ti.一般要求Al、Ti的质量分数应为0.12%~0.20%【26G27】.具体要求如下:

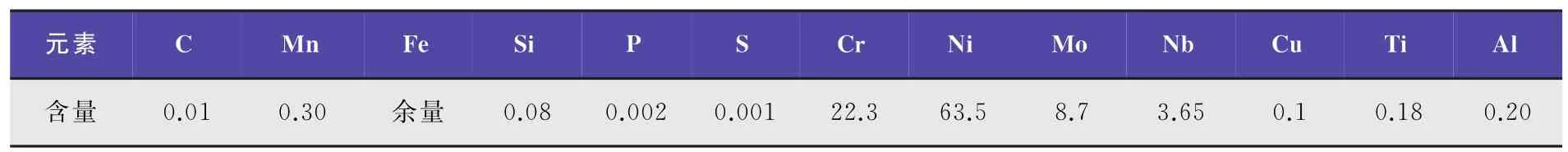

1)镍基合金中的C也能促进S、P的偏析,形成低熔点共晶物【27】,同时C含量较高时,在进行管板堆焊时易产生CO,最终导致气孔的产生;而且若C含量较高,晶间腐蚀试验也很难通过.因此,一般要求C的质量分数应低于0.03%.ENi6625焊带及SNi6625焊丝应符合表2的要求.

表2 焊带及焊丝化学成分 单位:w,%

2)力学性能应符合GB/T 13814—2008«镍及镍合金焊条»【28】的要求.

3)采用的焊带、焊丝均需经焊接工艺评定合格后方可使用.焊接工艺评定所用的焊带(含宽度和厚度)、焊丝的型号和商品牌号以及焊丝和焊剂的组合应与产品焊接时一致.焊接工艺评定至少包括以下内容:

a)堆焊方法的选择;

b)焊材、焊接参数的确定;

c)对堆焊层缺陷和不贴合度进行100%UT检测;

d)化学成分分析;

e)力学性能测试,主要是弯曲试验;

f)硬度检测;

g)腐蚀试验.

3.3 材料腐蚀试验要求

为保证Incoloy825换热管、Inconel625堆焊层及其焊接接头的耐腐蚀性,应对原材料及焊接接头进行腐蚀试验.腐蚀试验一般应包括晶间腐蚀试验、点蚀试验、应力腐蚀试验3种.

3.3.1 晶间腐蚀试验

晶间腐蚀是指奥氏体组织的合金钢在一定的温度下,晶界析出Cr23C6而造成贫Cr,在一定的腐蚀介质作用下,贫Cr区产生选择性腐蚀,致使晶粒边界的腐蚀速率比晶粒本体的腐蚀严重得多【29G30】,最终导致腐蚀裂纹沿晶界开裂.对Inconel625来说,由于C在镍合金中的溶解度比在不锈钢中的溶解度低,因而镍合金常比不锈钢具有更高的晶间腐蚀敏感性,应对镍合金进行晶间腐蚀试验【30】.晶间腐蚀试验的方法较多,主要有硫酸G硫酸铜法、硫酸G硫酸铁法、盐酸法和硝酸法,其中最苛刻的方法是硝酸法.试验方法可按GB/T 15620—2015«金属和合金的腐蚀 镍合金晶间腐蚀试验方法»【31】或 ASTM A262—2015【32】中的硝酸试验法.具体方法为【31G32】:配置质量分数为65%±0.2%且加热至沸腾的硝酸溶液,然后进行5个周期、每个周期48 h的腐蚀试验,试验结果应满足5个周期腐蚀速率的平均值不高于0.075 mm/月的要求.

3.3.2 点蚀试验

点蚀是指金属在个别的点或微小区域内出现蚀孔或麻点,且随着时间的推移,蚀孔不断向纵深发展,形成小孔状腐蚀坑的现象【12,30】.在Cl-、氯化物腐蚀介质下,很多金属都有可能发生点蚀.抗点蚀性能常以点蚀当量数(PRE)和临界点蚀温度(CPT)表示.PRE可通过合金中Cr、Mo及N的含量计算得到【33】.通常PRE值越高,抗点蚀能力越强.而CPT则指试样浸泡于可诱发点蚀的FeCl3溶液(质量分数6%)并加热到发生点蚀时的最低温度.试验方法可按ASTM G48中的C法(Ni和Cr包复合金的临界点蚀腐蚀温度试验),判定标准为CPT不低于80℃或CPT为50℃时腐蚀速率≤10 mdd.

3.3.3 应力腐蚀试验

因Incoloy825换热管及Inconel625堆焊层在Cl-、氯化物环境下工作,为确保原材料、堆焊层及焊接接头不发生Cl-应力腐蚀,应对其进行耐Cl-应力腐蚀试验.试验方法可按YB/T 5362【34】或 ASTM G36【35】的相关规定.采用 U 形弯曲试样,在质量分数45%的沸腾MgCl2溶液中进行,试验温度为(155℃±1)℃,试验加载应力为210 MPa;试验进行2个周期,每个周期96 h,用10倍放大镜检查无裂纹为合格.

4 结语

根据上述分析可得到如下结论:

1)对NH4HS、NH4Cl铵盐垢下腐蚀及氯化物应力腐蚀进行了详细腐蚀分析,得出垢下腐蚀本质是盐酸腐蚀的结论.该腐蚀环境下,选用碳钢、低合金钢、300系列不锈钢及双相不锈钢均不适合,而镍基合金Incoloy825在上述腐蚀环境下具有优良的耐腐蚀性能.

2)根据腐蚀分析得出了选材要求,即热高分气/混合氢换热器(E1105)换热管采用Incoloy825管材,管板采用12Cr2Mo1(IV)+堆焊Inconel625.同时对Incoloy825管材、Inconel625焊材提出具体的材料技术要求及焊接工艺评定要求.

3)要求Incoloy825管材、Inconel625焊材及其焊接接头应进行晶间腐蚀试验、点蚀试验、应力腐蚀试验,以保证材料的耐腐蚀性能.

4)该换热器自2016年11月投入使用以来,已安全运行近4年,说明按上述原则选材并进行腐蚀控制的方法是可行的.