小孔径布锥管螺纹气瓶瓶口加工工艺分析及数控加工程序编制

2020-07-07刘辉

刘辉

摘 要:传统的高压气瓶瓶口螺纹通常采用布锥管螺纹,其优点很多:连接方便,密封可靠,可与标准阀体连接,允许多次重复使用。传统的气瓶瓶体通常采用热旋压技术加工而成,其瓶壁很厚,加工锥螺纹时通常夹持圆柱瓶身,使用专用锥形丝锥加工或专用气瓶螺纹数控设备。由于市场需求,中低压气瓶及各种灭火器种类不断增加,瓶口密封形式日趋多样化,瓶体壁厚相对传统气瓶变薄很多,常采用拉伸与焊接工艺制造,重量大大降低。但采用小孔径布锥管螺纹瓶口的中低压气瓶种类较少,并不是该种螺纹优点少,主要是加工该型螺纹受到如下工艺问题的限制:1.新型中低压气瓶瓶体通常采用钢板拉伸而成,瓶口作为单独零件与瓶体上、下封头焊接而成为整个气瓶瓶体,瓶体壁厚较薄,若夹持其瓶体加工螺纹,会使其产生一定的变形及损伤;2.若使用丝锥先行加工单独的瓶口配件,因攻丝产生的扭力很大,夹持较小瓶口配件外圆表面攻丝时,瓶口配件容易相对夹具产生窜动造成工件及丝锥损坏;3.采用专用气瓶螺纹加工设备加工瓶口螺纹通常使用专用铣刀,而用该方法加工小孔径锥螺纹时,因铣刀的几何尺寸过小,使刀具制造难度加大,同时小 铣刀的低刚性会导致加工效率和质量降低;4.采用普通数控车床加工小孔径锥螺纹瓶口配件(例如PZ19.2),因孔径小(13mm)而螺距大(1.814mm),牙型角垂直于母线而非轴线,没有对应的标准数控车床用内孔螺纹刀杆和刀片,加工过程中排屑困难,加工质量难以控制。本论文主要针对第4种工艺问题进行分析和提出已经实际验证的详细解决方案。

关键词:锥螺纹;加工;分析

一、瓶体制造工艺分析

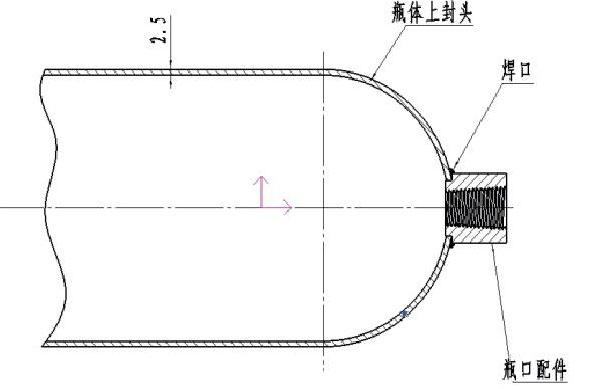

(一)瓶体上封头与瓶口配件焊接示意图:

(二)瓶体制造工艺过程:

1. 上、下封头制造(包括下料、拉伸、切边、坡口车削等工序);

2. 瓶口配件制造(包括下料、粗车外形、钻孔、精车内孔及螺纹等工序);

3. 上封头与瓶口配件焊接;

4. 下封头与上封头焊接;

5. 瓶体强度及密封性检验(水压试验、气密试验等)。

二、瓶口配件制造工艺分析

(一)瓶口配件简图:

(二)瓶口配件制造工艺过程:

1. 下料(φ30×300棒料,20#低碳钢);

2. 车外圆、止口、钻孔、切断(使用设备:数控车床CAK3665nzi);

3. 精车螺纹底孔、倒内外角、车PZ19.2内螺纹(使用设备:数控车床CAK3665nzi)。

三、螺纹刀具制造、中心规制造及对刀

(一)刀具制造:

1.刀具材料:优质高速钢W18Cr4V、14×14方形刀条。

2. 刀具刃磨:① 刀尖角54.5°~55°;

② 径向前角3°~5°;

③ 刀具两切削刃的对称中心线与刀杆夹角不是90°,而是86°34′。(见图1)

(二)中心规制造:

1. 中心规型号:55°三角;

2. 磨削中心规一短侧边,使其与二长侧边(即对刀时的工件轴心线)成86°34′夹角。(见图1)

(三)对刀(见图1)

四、PZ19.2内螺纹加工使用固定循环指令G92与使用复合循环指令G76切削效果分析

(一)使用固定螺纹切削循环指令G92加工PZ19.2内螺纹时,由于刀具两切削刃始终同时切削,且受力不均,当切至最后几刀时,极易发生震颤,导致工件加工质量降低及刀具的损坏。两切削刃受力分析圖如下:

假设完成总切深的第n刀切削切深为△h,螺纹工作高度经计算为1.165mm,右侧刀刃切削面积为Q1=△h×1.165×tg30.9°;左侧刀刃切削面积为Q2=△h×1.165×tg24.1°。对于一般结构钢,主切削力经验公式为FZ=τS×Q×(1.4ξ+k),公式中Q为切削面积。由此得出两侧刀刃主切削力比值为FZ1/FZ2= tg30.9°/tg24.1°=1.337。若设左侧刀刃切削中所受轴向抗力与径向抗力矢量和为FXY2,则右侧刀刃切削中所受轴向抗力与径向抗力矢量和为1.3FXY2。右侧刀刃所受径向抗力Fy1=1.3×FXY2×cos59.07°=0.668FXY2,左侧刀刃所受径向抗力Fy2= FXY2×cos65.93°=0.407 FXY2 。右侧刀刃所受走刀抗力FX1=1.3×FXY2×sin59.07°=1.11 FXY2,方向向左;左侧刀刃所受走刀抗力FX2= FXY2×sin65.93°=0.913 FXY2 ,方向向右。由此得出结论:右侧刀刃所受吃刀抗力Fy及走刀抗力FX均大于左侧刀刃所受相应抗力,因而工件对刀具的轴向合力方向向左,与刀具运行方向相同,易造成刀具的轴向窜动从而引发震颤。(与顺铣易产生震颤的原理相同)

(二)使用复合固定循环指令G76加工PZ19.2螺纹时,粗车过程中始终用左侧一个刀刃进行切削,工件对刀具的轴向力向右,与刀具运行方向相反。该种进刀方式减小了切削阻力,避免了刀具震颤,提高了刀具寿命,为螺纹的精车质量提供了保证。但G76指令设定的锥螺纹牙型角垂直于轴线而非母线,而PZ19.2的螺纹牙型角垂直于母线,这就需要进行相应的计算,得出对应的牙型角值。角度计算示意图如下:

PZ19.2锥螺纹牙尖角为55°,半锥角为3.43°,经计算,若使用G76代码加工PZ19.2螺纹,对应的牙型角应为61.87°。而G76代码只允许使用整数角度,则应首选61°、62°两种:图3所示为使用G76代码加工PZ19.2锥螺纹选用61°牙型角加工螺纹的示意图。假设螺纹刀刃磨角度为53.26°(实际应为54.5°~55°),且安装刀具时让刀具右侧刃与修磨后的中心规呈0.87°/2 = 0.435°夹角(实际应呈0~0.25°夹角),即使加工后的螺纹牙型角为53.26°,则与PZ19.2理想牙型的径向偏差为0.03mm。

图4所示为使用G76代码加工PZ19.2锥螺纹选用62°牙型角加工螺纹的示意图,假设螺纹刀刃磨角度为55.26°(实际应为54.5°~55°),且安装刀具时让刀具右侧刃与修磨后的中心规呈-0.13°夹角(实际应呈0~0.25°夹角),即使加工后的螺纹牙型角为55.26°,则与PZ19.2理想牙型的径向偏差为0.005mm。

综上所述,实际加工螺纹时,刀具刃磨角度为54.5°~55°,按图1所示方法安装刀具及对刀,所用G76代码的R参数(精加工余量)大于0.03mm,即可消除G76代码粗加工的牙型角偏差(牙型角选61°或62°),即精加工后的实际牙型角由刀具决定。

现初步将第一次螺纹切削深度△d定为0.27mm,精车余量定为0.03,对应牙型角选为61°,将△d=0.27代入公式△d×√n = 1.15-0.03=1.12,计算得出n =17.2,圆整取为n = 18将其代入公式△d×√n =1.12 ,精确计算得出△d = 0.264mm。进一步计算螺纹粗车时的最小切削量△dmin ≤( )×0.264 = 0.0315即可,若设定转速为750(转/分),螺距1.814(mm),精车次数定位4次,则总切削长度32×(18+4)=704(mm),螺纹需切削时间约为38秒。现将经过实际验证的加工程序(已完成3000件)公布如下:

……(车内孔锥面及倒角程序段);

G00 Z150;

T0404;

G00 X13 Z15;

Z2;

G76 P040361 Q315 R0.03;

G76 X15.45 Z-30 R1.915 P1150 Q2640 I14;

……;

各参数取值如下:

1. 精车次数:4;

2. 螺纹退尾长度:0.3×1.814 = 0.54(mm);

3. 牙型角:61°;

4. 螺纹粗车时的最小切削量:0.0315(mm);(半徑值)

5. 螺纹精车的切削量:0.03(mm);(半径值)

6. 螺纹锥度:1.915;(32mm长)

7. 螺纹牙高:1.15mm;

8. 第一次螺纹切削深度:0.264(mm);(半径值)

该批次产品螺纹表面粗糙度Ra值约为3.2μm,抛开样件检测牙型角符合量具要求,产品中径一致性优于丝锥加工方法。

(沈阳理工大学,辽宁 沈阳 110159)