浅谈煤矿综合自动化系统的建设与应用

2020-07-07宋志亮

宋志亮

(山西兰花科创玉溪煤矿有限责任公司,山西 沁水 048214)

为积极响应国家大力发展煤矿智能化建设、推动煤炭产业升级转型相关政策,保证煤矿安全高效生产,实现建设高效智慧矿山,打造本质安全型矿井工作理念,玉溪煤矿作为晋城市智慧化矿山建设试点单位,正在逐步将机械化、自动化、信息化研发成果引入煤矿安全生产管理系统,建成以瓦斯抽采、通风排水、主运输、辅助运输等为主的8 个子系统集成控制的煤矿监控及自动化平台,煤矿生产进一步全面智能化,向“安全、高效、绿色”的现代新型煤炭工业体系建设发展。

1 煤矿综合自动化系统设计原则

煤矿综合自动化系统设计主要突出先进性和可靠性、适用性和易用性、可视性和可控性、可互联和可共享、可扩展和可开发等原则,以先进的设计理念为基础,采用符合未来技术发展的先进技术手段来构架综合自动化软件平台,利用环网系统将矿井的瓦斯抽放泵房监控系统、电力监控系统、皮带监控系统、压风机监控系统、主通风机监测系统、泵房自动化系统及各工业现场的视频监控汇聚,使各自动化子系统数据可进行有效集成和有机整合,实现数据的综合分析,从而实现系统减人、无人的目的。另外,集控中心、调度室可对井上下施工地点的环节、设备、人员进行实时监控,实现煤矿井上下统一调度。

2 煤矿综合自动化系统技术路线

2.1 瓦斯抽采系统技术路线

采用PLC 控制系统对瓦斯抽采泵、循环水系统、阀门等进行多方式控制,确保系统高效、可靠、安全的运行,降低工人劳动量,同时对泵站环境参数、管路参数、工况参数、循环水等参数进行实时监测,保障瓦斯抽采系统安全运行。

2.2 供配电系统技术路线

对矿井上下供配电系统进行远程监测和控制,具备远程分合闸功能,遥调、遥测、遥信、遥控、遥视功能,同时对主变电所电缆夹层、电缆井进行自动化报警装置设计,并对电缆较为集中的电缆沟、桥架进行火灾告警系统设计,达到远程操控、无人值守的要求,实现电力系统的远程自动化。

2.3 主运输系统技术路线

采用“工业以太网+现场总线”的控制模式,结合皮带沿线的扩音广播系统和工业电视系统,实现了逆煤流启动、顺煤流停车功能,采集设备工况,具有控制、信息采集与处理、保护、故障诊断、语音报警、视频监控和数字扩音等功能,实现煤流系统远程监测监控的要求。

2.4 其他系统技术路线

除以上三大系统外,还有矿井通风、压风、排水、工业视频监控、信息引导及发布等六大系统。矿井通风系统可实现主通风机和局部通风机的集中控制、调速、启动、反风、倒风等一键式操作功能;压风系统对压风机排气压力、温度、管道风量、电机电压、电流及相关阀门进行监测、控制和切换等操作;排水通过“多级控制模式”可进行一键启停、自动轮询、自动开停泵等操作;工业视频监控子系统通过高清视频对工业广场、地面变电所、瓦斯抽采站、压风机房、副井提升机房、地面煤流筛分系统、煤流转载点、井下变电所、排水泵房等重要场所进行自诊断功能、自动报警;信息导引及发布系统实时监控井下环境参数、关键设备状态、区域环境评估、人员分布等常规信息。

煤矿综合自动化系统通过对井上下大系统常规信息收集、分析、报警、倒换、成图等功能的自动化,实现各大系统全自动化运行,达到煤矿生产主要系统无人值守的目的,从根本上做到“自动化减人、现场无人”的本质安全。

3 自动化系统的应用

3.1 瓦斯抽采系统应用

瓦斯抽采自动化要实现监测和监控两个功能,检测功能的实现通过中心站、显示控制装置、检测传感器三层结构。中心站负责管理整个瓦斯抽采系统中各设备检测的数据、抽放监控柜实时数据通讯、统计存储、屏幕显示、查询打印、网络通讯等任务;显示控制装置层(分站)采集现场各传感器数据、数据计量及操作控制、故障保护、面板操作、现场数据显示、声光报警等;传感器层采集瓦斯抽采系统中的各种参数。

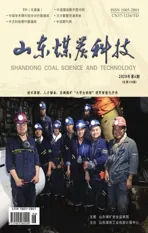

控制功能的实现通过上位机、PLC 可编程控制柜、受控设备三层结构。上位机负责实时监控整个抽放系统所有设备的运行状态,采集监测数据,判断控制条件,下发控制指令,共享控制权力(实现网络远程控制);PLC 可编程控制箱集中控制现场所有受控设备,通过储存的程序指令以条件式地判断分别精确地实现远程控制;受控设备包括抽放泵、电动阀等。具体网络架构如图1 所示。

图1 瓦斯抽采自动化系统网络构架图

3.2 供配电系统应用

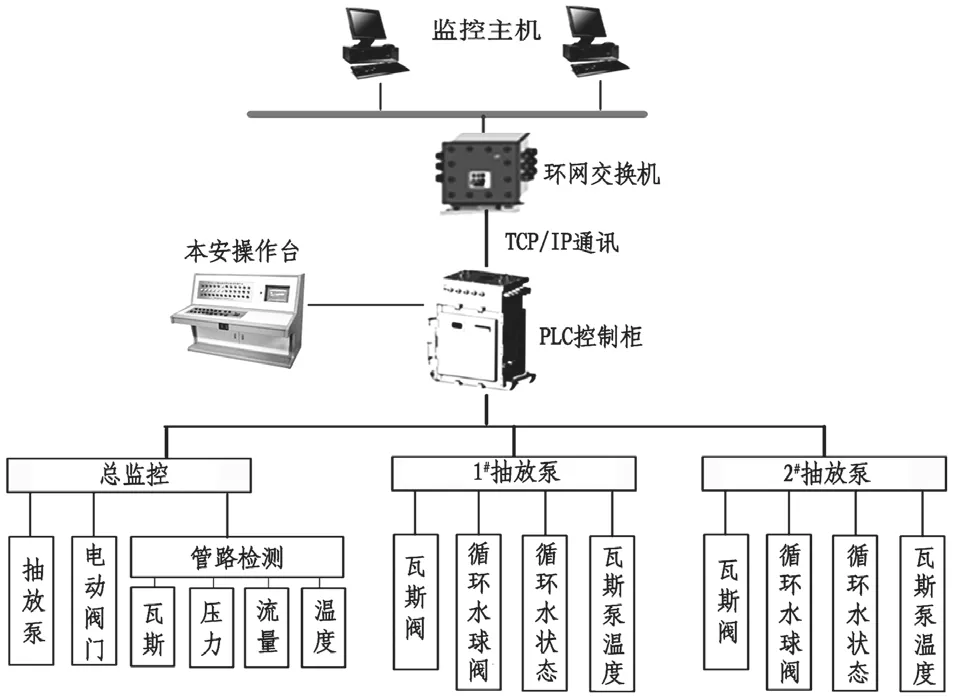

供配电自动化系统已实现遥测、遥信、遥控、遥调和遥视功能,并通过绘图软件自行定义各种图元和动态关联点,由人机界面程序实现现场情况的动态显示。当系统运行异常时,显示图通过闪烁和语音的方式进行自行报警,操作人员可通过遥控、遥调的方式消除故障;还能够将历史和当前数据以曲线、棒图、饼图等形式显示,直观反应各点数据占比,自动生成各类报表;通过视频在屏幕上观察各开关、刀闸位置,线路功率、电流等潮流信息,趋势曲线信息,从而进行各接线图切换,对各画面放大、缩小、导航、分层查看等操作;通过人工置数实现数据设置和在线编辑等功能。如图2 所示。

图2 供配电自动化系统网络构架图

3.3 其他系统应用

矿井其他系统也都是通过地面监控室监控操作人员对主运输、通风、压风、排水、工业视频监控、信息引导及发布等系统各个地点、设备进行控制。皮带机的开停、通风机参数的实时监控、压风机的智能管控、水泵的自动控制、各施工地点的视频监控等都可在地面监控室完成,并通过矿井上/下光纤工业电视系统、调度通信系统、无线通讯系统和语音广播系统将信息实时传送到矿调度指挥中心、跟值班人员手机和矿领导办公室,并将调度信息通过通讯系统反馈到井上下各施工地点,实现地面统一调度。

4 应用效果

4.1 经济效益分析

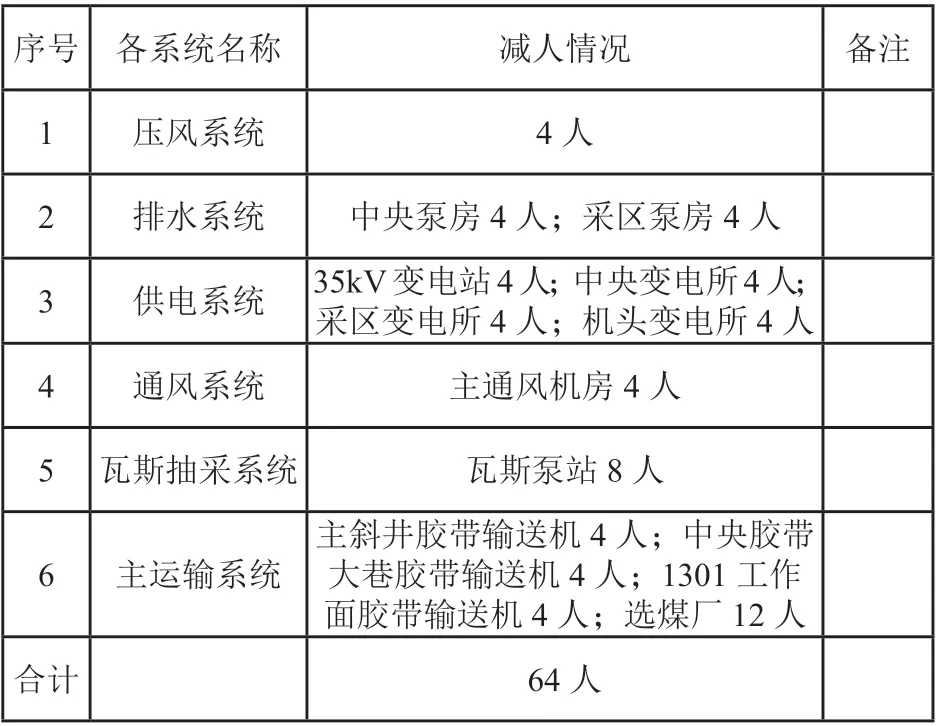

玉溪煤矿正积极推进煤矿综合自动化系统升级改造,系统建成后地面通风机房、空压机房、瓦斯发电站、地面变电所、井下水泵房、变电所、皮带头能够基本实现有人巡检、无人值守,共计减人约64 名。人员年薪按照5 万元/人核算,每年可减少人工成本投入约320 万元。具体如表1 所示。

表1 玉溪煤矿自动化减人情况表

综合自动化系统的运行提高了生产系统设备(主要包括煤流系统、排水系统)开机率,设备运行连续,减少设备空转时间,节约了大量的电费。根据系统运行故障记录、报警信息等指导维护人员合理并及时安排设备检修,实现设备精准维护,降低设备损耗。根据往年设备检修费用分析,降低设备损耗按照维修费用的20%核算,每年可减少设备维修费用约200 万元。

4.2 安全效益分析

煤矿综合自动化系统改变了传统的生产方式,打破原有各大系统信息“孤岛式”管理,实现了矿井信息共享,做到整个矿井统一布局、协同作业,除了带来一定的经济效益外,主要解决了煤矿在安全方面的迫切需求。

(1)通过各大系统自动检测、控制、报警等功能,有效缩短了人工调度出现的时间差,极大提高了矿井应急反应和处置能力。

(2)自动化终端对各大系统关键设备运行参数、故障检修和开停控制的实时操作,减少了关键岗位人员配备,进一步贯彻“无人则安,少人则安”、“建设高效智慧矿山,打造本质安全型矿井”的煤矿工作理念。

5 结论

通过煤矿综合自动化系统平台的建立和实施,实现了生产工艺的全过程自动化控制,改变了传统生产方式,优化了生产流程,提高了矿井自动化程度,提高了矿井的经济效益和社会效益。玉溪煤矿建立煤矿综合自动化系统平台后,实现了6 大系统13 个地点的无人操作,减少64 人,人工和设备维修费用约每年节约520 万元。通过煤矿自动化系统平台的实施,矿井还实现安全生产动态管理、集中管控和预警联动,为专家决策和大数据应用分析等智慧矿山的建设打下了坚实基础。