城市轨交隧道竖井快速爆破技术的应用研究

2020-07-07田磊

田 磊

(江苏省矿业工程集团有限公司,江苏 徐州 221000)

随着城市建设的高速发展,土地的开发已由地表逐渐转向地下。在岩石层较浅城市地铁建设施工中都会遇到岩石爆破,为了加快隧道贯通,通常在预设地铁站之间加设施工用竖井来完成隧道双向掘进施工。本文通过系统开展竖井控制爆破施工技术研究,制定中心区域预处理微差爆破优化方案。

1 工程概况

徐州市轨道交通2 号线一期工程中心医院站~淮塔东路站区间, 起止里程右K10+834.237~K11+729.773,区 间 长 约896m。在右K11+392 设置一座临时施工竖井,竖井内径6m×8m,深36.8m。

竖井位于解放南路奎山公园东南部,与淮塔烈士陵园北门斜相望约110m,其间的解放南路位于两景区之间,距竖井口约60m,车流量、人流量较大。井口东侧与在建的别墅区相距约40m、围墙30m,井口北侧、西侧为奎山公园空旷地带,整体爆破环境较为复杂。周围环境见图1。

图1 竖井周围环境图

根据地质勘探资料显示:竖井从上至下依次为杂填土(2m)、黏土(6.5m)、中风化灰岩(28.5m)。中心医院站~淮塔东路站区间主要涉及⑿1-3、⑿4-3 中风化灰岩。区域岩体总体强度较高,等级Ⅲ~Ⅳ级。地质条件情况见表1。

表1 竖井地质条件情况

2 爆破方案选择及其机理

目前行业内井巷(含竖井)掘进一般是用炮孔深度小于5m、炮孔直径小于50mm 的浅孔爆破,其爆破作业最大的特点是只有一个自由面,因此炮孔深度受到一定限制。由于岩石夹制作用限制,每次爆破炮孔利用率较低,而且爆破产生裂缝对下一工作面钻孔和爆破作业施工带来不安全因素。

本项目采取中心区域预处理微差爆破法。其原理是在爆破作业工作面中心钻一空孔,空孔直径Φ105mm,深度1.2m,中心1m2区域布置4 个Φ40mm 炮孔,深度1.5m。对这4 个炮孔装药预先爆破、清理爆破石方,形成台阶爆破需要的自由面,同时对剩余工作面区域进行钻孔,采用毫秒延期雷管微差起爆逐排爆破方法,最终取得较低的爆破危害效应和较好的炮孔利用率。

在中心区域4 个炮孔装药爆破时,预先在炮孔底部铺设10cm 空气垫,对空气冲击波起阻滞作用,降低爆炸对孔底下部岩石的破坏作用。

3 爆破参数设计

拟选用浅孔弱松动控制爆破方法,同时加强炮孔覆盖防护。主要钻爆参数有孔径、孔间距、缓冲长度、超深等。

3.1 钻孔参数设计

在井巷掘进爆破工作面上的炮孔,中间部位的炮孔称为掏槽孔。由于Ⅲ-Ⅳ级围岩整体性较好,选取分层爆破台阶1.2m,孔距1m,排距1m。布孔共7 排,每排9 个孔,每作业面上共计63 孔。图中,中间5 个孔为预处理炮孔,包括1 个中心空孔及4 个楔形孔。5 个掏槽孔除中心孔垂直钻孔外,其周边4 个孔向中心方向倾斜,倾斜角度为80 度。为不损伤围岩和护壁,周边孔多用垂直孔[1],所以其余58 个孔均为垂直钻孔,超深10cm。布孔示意图和预处理炮孔断面图分别见图2 和图3。

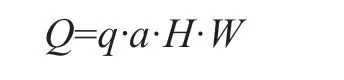

3.2 单孔装药量的确定

每孔装药量按下式计算:

式中:

q-单位炸药消耗量,与深孔台阶爆破单位炸药消耗量相比,浅孔台阶爆破的炸药单耗值应大些,岩石坚固性系数f 为6~8 时,q=0.65~0.73kg/m3;

a-孔距,m;

H-台阶高度,m;

W-最小抵抗线,m。

其中, 中心区域掏槽孔: 单孔装药量Q1=0.53kg。

辅助孔:单孔装药量Q2=0.43kg。

周边孔:为了降低周边孔对井壁的扰动,装药量按照辅助孔的0.8 倍计算,单孔装药量Q3=0.8×Q2=0.34kg。

图2 竖井爆破作业布孔图(单位:cm)

图3 竖井开挖单层台阶高度及预处理炮孔断面图(cm)

3.3 起爆网路的设计和原理

竖井掘进爆破,多采用电雷管起爆网路和导爆管雷管起爆网路。

在电雷管起爆网路中,串联网路由于工作条件差易发生拒爆现象,在竖井掘进中极少采用。在并联网路中,随着雷管并联组数目的增加,起爆电流也增大,必须采用高能量起爆电源。

导爆管雷管起爆网路多采用接力式簇联网路,即用一发或两发电雷管,也可用电激发针激发一发或两发导爆管雷管引爆若干发捆绑孔内导爆管雷管。由于导爆管雷管具有良好的抗杂散电流性能,因此在捆绑连线工作时,可以同步进行吊放爬梯和覆盖防护用炮被,有利于提高施工速度。

综合考虑选用导爆管雷管微差起爆网路,具体为同一圈炮孔内每4 ~5 个连续炮孔依次装填MS1段、MS3 段、MS5 段、MS7 段导爆管雷管,每10个孔内雷管使用两发导爆管雷管绑扎,最后用高能脉冲起爆器激发起爆针起爆。

3.4 爆破有害效应控制优化

本工程中爆破容易产生的危害效应包括爆破振动、爆破空气冲击波及噪声、爆破个别飞散物和爆破粉尘等。根据《爆破安全规程》中的规定,对爆破振动、爆破飞石等爆破危害进行安全校核、优化设计,尽可能减少爆破危害效应[2]。

3.4.1 爆破振动的控制

根据《爆破安全规程》推荐采用爆破振动的计算公式:

式中:

v-地面质点峰值振动速度,cm/s;

Q-炸药量(齐爆时为总装药量,延迟爆破时为最大一段装药量),kg;

R-观测(计算)点到爆源的距离,m;

K、α-与爆破点至计算点间的地形、地质条件有关的系数和衰减系数,根据本工程的实际情况,中等坚硬岩石K取值200,α取1.6。

根据《爆破安全规程》中爆破振动安全允许标准,本项目振动速度控制值为2.5cm/s,本项目最近需保护建筑物距离爆源中心30m。由上述已知参数,通过振动速度计算公式可推算出一次爆破最大用药量,即:

由计算结果可知,一次齐爆允许最大装药量为7.30kg。而设计每段延期炮孔最多5 个,单孔装药量0.43kg,总装药量为2.15kg,仅为允许最大装药量的29%,爆破振动速度远小于安全规程控制值。

实测显示,采用毫秒延期微差爆破,限制一次爆破的最大起爆药量,是降低爆破振动效应的有效手段。

3.4.2 爆破空气冲击波及噪声的控制

炸药在岩石中爆炸,高温高压的爆炸产物就从岩石破裂瞬间冲入周围空气中,强烈地压缩临近的空气,使其压力、密度、温度突然升高,形成空气冲击波[3]。除产生空气冲击波外,还会发出声响形成噪声。本项目采取防护措施如下:

(1)采用毫秒延期技术,来削弱空气冲击波的强度,降低爆破噪声的初始能量。

(2)避免在地面敷设雷管等爆炸物,将裸露地面的雷管用沙、土掩盖。

(3)加强孔口填塞质量和炮被覆盖措施。

(4)采用水封爆破。爆破时在覆盖物上再放置水袋。

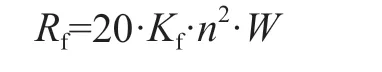

3.4.3 爆破个别飞散物的控制

爆破时,个别飞石的飞散距离受地形、风向和风力、堵塞质量、爆破参数等的影响,一般按如下公式计算:

式中:

Rf-爆破飞石的安全距离,m;

n-爆破作用指数(标准抛掷爆破n=1.0,加强抛掷爆破n>1.0,减弱抛掷爆破或加强松动爆破1>n>0.75,松动爆破n≤0.75),本工程n取0.75;

W-最小抵抗线,本工程为1.0m;

Kf-安全系数,一般为1~1.5。

经计算Rf=20×1×0.752×1=11.25m。从计算结果可以看出,个别飞石影响较小,但考虑到地处闹市区域和岩石存在断层情况,本项目实际采取的措施有:

(1)适当调整装药位置,通过间隔装药用炮泥填塞软弱层防止弱面形成飞石。

(2)装药前有水孔采用高风压吹水,防止炸药上浮,造成填塞长度过小,导致冲炮产生飞石。

(3)采用强度高、质量大、韧性好的橡胶炮被,交叉放置将爆区覆盖严密。

4 应用效果

每次爆破后,经现场清运碎石整理,实际测量爆破深度,除少数台阶爆破深度小于1m 外,炮孔利用率基本达到85%以上,已完全达到预期爆破效果。每次爆破测量结果见表2。

从测得的爆破深度数据可以看出,每次爆破开挖炮孔利用率接近80%,前三次主要由于表层岩石风化程度高,节理发育所致。

5 结 语

工程施工技术直接影响工程的质量和进度,选择工期短、投资少、安全可靠、绿色环保的设计、施工方案具有重要现实意义。本工程采用中心空孔及预处理措施,形成新的爆破自由面,减少待爆岩石的夹制作用,使炮孔的利用率提高,缩短了施工周期,实现了降噪降振。此种爆破技术在城市中心类似工程爆破对提高工程进度和施工安全具有参考借鉴意义。

表2 爆破深度监测结果

炮孔利用率9 1.02 1.30 78.5%10 1.02 1.30 78.5%11 1.03 1.30 79.2%12 1.02 1.30 78.5%13 1.04 1.30 80.0%14 1.03 1.30 79.2%序号 单次台阶爆后开挖深度/m炮孔深度/m