1307(上)工作面冒顶原因分析及处理

2020-07-07李军会

李军会

(山西晋煤集团沁水胡底煤业有限公司,山西 晋城 048214)

综采工作面在回采过程中受采空区、地质构造、周期来压等影响,工作面出现应力集中破坏区,若应力集中破坏区煤体松软,顶板不稳定,很容易出现煤壁片帮、顶板离层下沉现象,导致端面距加大,甚至发生端面冒顶事故。当工作面顶板出现破碎、局部冒漏现象时,必须合理分析破碎、冒漏机理,采取合理有效的对策措施,保证工作面安全高效回采。

1 概述

山西晋煤集团沁水胡底煤业有限公司1305(上)工作面位于井田3 号煤一盘区,工作面北部为五条开拓大巷,南为矿井边界,西为回采结束的1303(上)工作面,东为正在掘进的1307(上)工作面。

1305(上)工作面设计走向长度为985m,倾向长度为175m,工作面回采煤层为3#煤层,平均厚度为5.76m,采用综采煤合放顶煤工艺,采煤高度为2.76m,放煤高度为3.0m。

2 工作面冒顶情况及原因分析

1305(上)工作面顶板冒漏主要发生在工作面机头、中部区域。工作面回采至340m 处时出现第一次冒顶,冒顶深度为1.7m,冒顶宽度为2.2m,采用锚索吊棚施工人工假顶进行维护,工作面顺利通过。当工作面回采至422m 处时出现第二次冒顶,冒顶区域位于9#、10#支架前方,冒落深度为1.9m,冒落宽度为3.5m,冒落处顶板出现断裂现象,导致9#、10#支架前探梁受力向下挤压,支架移架困难,且在移架时很容易导致整个工作面顶板完全垮落。分析冒顶的原因如下:

(1)1305(上)工作面处于较深的位置,较大的压力导致工作面顶板及煤壁应力明显集中,随着综采工作面的不断推进,煤壁垂直方向压力增大,煤体节理裂隙发育,且不断向回采煤体中部延伸,造成煤壁片帮严重。随着工作面煤壁片帮面积不断增大,造成工作面端面空顶距加大,顶板支护不及时,从而导致工作面发生冒顶现象。

(2)由于1305(上)工作面西部为1303(上)工作面采空区,间距为25m,工作面在回采过程中采空区残余应力对机头处顶板破坏严重,使顶板裂隙发育,顶板稳定性下降,工作面移架、降架时裂隙顶板受集中应力破坏,破坏了顶板平衡受力状态,导致顶板出现下沉、断裂现象。

(3)1305(上)工作面采用放顶煤回采工艺,顶煤厚度为3.0m,采煤机截割深度为0.8m,工作面回采后采用从机头到机尾一次性移架方式,移架周期为1.5h,在此期间顶煤承载能力差,同时在支架顶梁剪切破坏作用下,顶煤出现破碎、冒落现象。

3 工作面冒顶治理措施

3.1 冒顶治理方案确定

由于工作面在422m 处冒顶区域大,且顶板出现断裂,破坏了直接顶稳定性,采用传统人工假顶法过冒顶区域难度大,支护效果差,所以通过现场观察,决定对该处冒顶区域采取安装改革道夹板、罗克休泡沫充填以及马丽散固化等联合方法进行治理。

罗克休泡沫采用高膨胀性的树脂材料制成,在恶劣地质构造的工作面使用,具有膨胀性强、反应快、稳定性高、受力稳定、价格低的特点。

马丽散新型的化学材料,在树脂与催化剂共同作用下,能够迅速地使煤岩层产生化学反应生成聚亚胶脂,有效地对破碎煤壁的空隙进行填充,能够将破碎的煤块粘连在一起,提高了破碎煤壁整体的稳定性。

3.2 施工工艺

(1)在清理冒顶区域支架顶部矸石前,先将机组移动到机尾处。对冒顶区域支架的完好性进行检查,发现问题及时处理。若支架受压变形,在支架前探梁下安装带帽单体柱,由专人采用长柄工具将冒顶区的矸石从两头向中间由下及上进行彻底清理。为了确保溜子能够正常开启,施工人员需在溜子上搭盖板,防止矸石卡住溜子,待所有矸石全部人工破碎后再将其拉出。

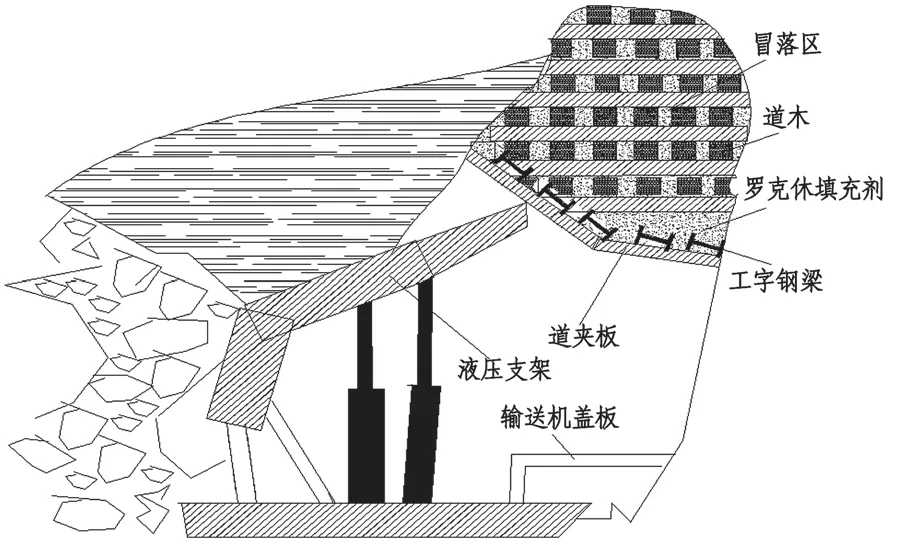

(2)当冒顶区域煤矸全部清理完成后,在两个支架间穿6 根长度为5.0m 的工字钢,分别由两侧向中间穿针。遇到支架端面距比较大时,可以通过在工字钢穿一个孔,再利用道夹板将工字钢连起来,如图1 所示。

(3)道夹板由两根长度为3.0m、宽度为0.1m方钢组合,两根方钢之间采用螺栓活动连接。安装时,道夹板一端与支架顶梁固定,另一端通过掏槽安装在工作面煤体内,共计安装4 组道夹板,间距为1.2m。

图1 工作面冒落区治理剖面示意图

(4)若施工地点高度超过3.0m,且施工过程中继续有煤矸冒漏时,必须搭设临时掩体,可将5m 圆木的一头顶在煤帮上,另一头使用锚链与支架顶梁固定,完毕后在圆木上方铺一层半圆木,并用铅丝进行固定。

(5)道夹板及钢针全部安装完成后,采用半圆木对冒顶区域进行架垛支护,并与冒顶处顶板接触严实,最后采用罗克休对冒顶区进行填充封堵。

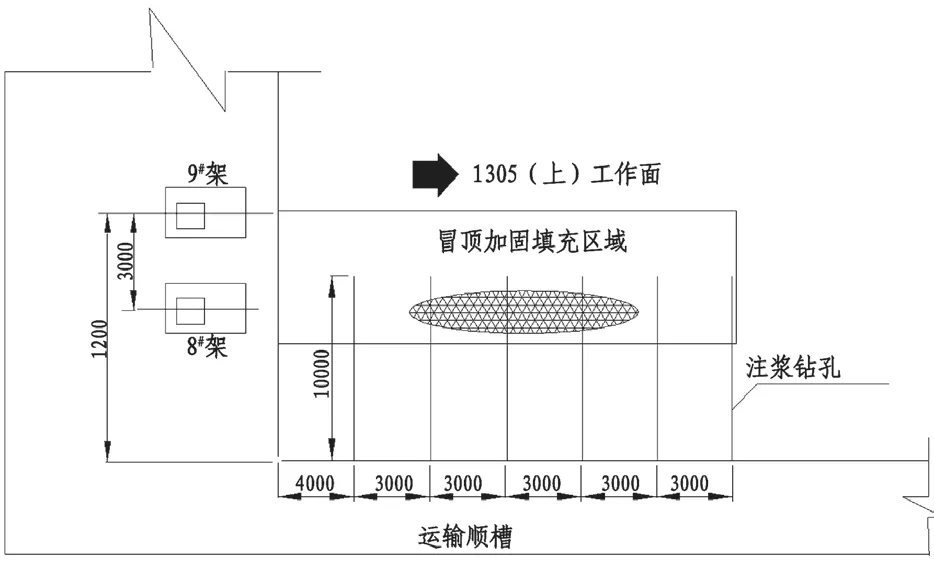

(6)工作面冒顶区域维护完成后,为了防止在回采过程中冒顶区域进一步扩大,以工作面煤体施工注浆钻孔进行固化。钻孔施工在运输顺槽侧煤壁上,距顶板间距为1.5m,钻孔仰角为60°,钻孔深度为10m,钻孔间距为3.0m,共计施工6 个钻孔,第一个钻孔距工作面间距为4.0m。如图2 所示。

(7)注浆钻孔施工完后,采用气动注浆泵及注射枪依次对钻孔注入马丽散浆液。

图2 工作面注浆钻孔平面布置示意图

4 结论

(1)与传统锚索棚假顶相比,采用改革的道夹板施工假顶,实用性强,人工假顶施工安全,可用于复杂地质条件下采掘工作面冒落区域。

(2)通过对冒落区进行罗克休填充后,可将人工假顶与冒落区围岩充分粘接在一起,不仅防止了冒落区有害气体积聚,而且可使冒落区围岩得到有效支撑,防止了冒落区范围进一步扩大。

(3)1305(上)工作面采用超前深孔注浆施工,可一次性对工作面前方20m 范围内超前应力区进行超前注浆维护,与传统注浆相比不仅不会影响工作面回采施工,而且注浆效果好,进一步提高了工作面应力区煤岩体稳定性。