某露天矿开拓运输系统优化布置及移设研究

2020-07-07王斌白俊臧龙

王 斌 白 俊 臧 龙

(太钢集团岚县矿业公司,山西 吕梁 033504)

0 引言

某露天铁矿位于山西省吕梁境内,设计服务年限39年,稳产34年,矿石规模2 200万t/年。为了兼顾矿山前期山坡露天开采与后期深凹露天开采的矿石运输,在设计矿石开拓运输系统时,采用汽车—半移动破碎—胶带机联合开拓运输方式,对于生产初期采场距离选厂远、矿石运输高差大问题效果良好,符合该矿大型化、高度集成化的设计理念。

结合矿山实际生产运行情况,通过多方案类比和全面技术经济比较,确定矿石半移动破碎—胶带机合理工艺布置及矿石半移动破碎站最佳移设方式,保证供矿的可靠性,提高移设的经济性。

1 设计概况

矿石开拓运输系统由一台63-89半移动破碎站和一条主运矿胶带组成。前期山坡露天开采时卸矿平台首先布置在采场内1 650m,该位置胶带标高1 629m(破碎站高差21m),胶带直接运到选矿厂储矿仓,储矿仓卸矿胶带标高1 516m。随着采场标高下降,破碎机向下移设,卸矿平台标高分别为1 595m、1 530m。

进入深凹露天开采时,新建一套矿石主胶带机,该胶带机一端连接选矿厂储矿仓,另一端初期布置在采场总出入沟附近,标高1 455m。随着采场的延深,将破碎机向采场内移设,主胶带机布置在采场中部固定帮上,最终移动破碎机卸矿平台固定在1 176m水平[1,2]。储矿仓采用矿堆的结构型式,矿堆底部直径54m,顶部集中布料。设计有效容积1.25万m3,储矿2.65万t,约为选矿1.2天的用量。为了解决生产前期因破碎站检修造成选矿供矿中断的问题,投产时提前建设了1 595m破碎站,与1 650m矿石站交替作业,共同保矿。

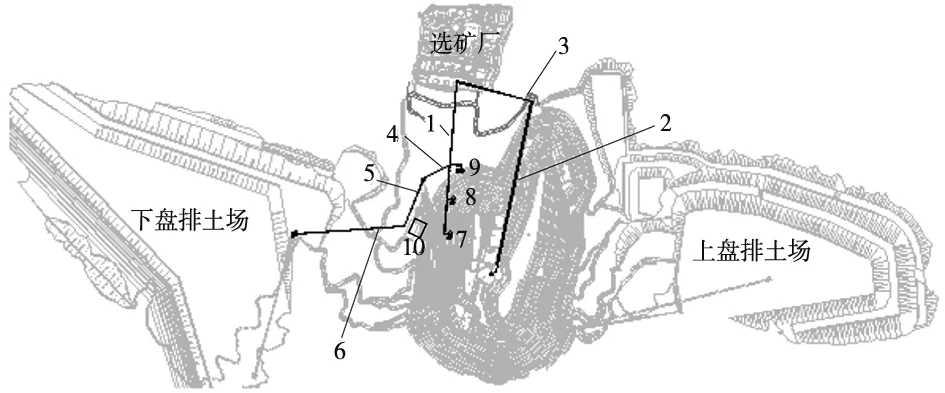

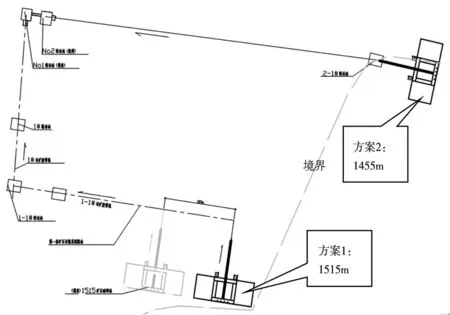

采矿第五年,1 650m破碎站移至采场下盘作为岩石站,新建运矿主胶带与岩石站的联络胶带。在1 595m矿石站检修期间,下盘岩石站兼顾为选厂供矿[3-5],见图1。

图1 矿石开拓运输总图

1-前期矿石胶带;2-后期矿石胶带;3-后期矿石转运胶带;4-1#矿岩联络胶带;5-2#矿岩联络胶带;6-前期岩石胶带;7-1650m矿石站;8-1595m矿石站;9-1530m矿石站;10-1568m岩石站。

2 生产中存在的问题说明

——原矿料仓实际周转活料仅为设计的37.7%。生产上为了确保供矿的可靠性,料仓必须设定安全料位≮4m,安全料量≮2000t;同时,为了满足入选矿石配料粒度和品位的要求,需要7个料嘴必须均衡拉料,导致原矿料仓的实际周转活料远比设计值低,约为10 000t,仅可满足选矿10.5个小时连续生产。

——设计中采用下盘岩石开拓运输系统作为备用供矿方案,仅考虑了破碎机检修动、定锥衬板占用的时间,而未考虑破碎机移设所需时间。从生产角度出发,若仅考虑动、定锥衬板检修,其占用岩石开拓系统下矿的时间约为25%;若同时考虑检修和移设,则岩石胶带系统下矿时间占比将上升到31%,对胶带排岩系统作业时长及作业量影响较大;另外,破碎机一次移设需要20~25天左右,集中时间段下矿不剥岩,亦不利于采场生产组织及均衡推进。

——实际生产中,因过铁、片石等情况造成破碎机故障较为频繁,平均小时处理量无法达到设计值4 500t/h,约为4 200t/h左右,并由此导致破碎及供矿胶带系统作业时间整体延长,作业率升高至63%左右,维护、保养时间相应减少。另外,破碎机长期超出设计作业持续运转,也会缩短设备使用寿命。

——前期设计时,计划1 650m矿石半移动破碎站选用63-110E旋回式破碎机,在采矿第五年移至下盘作为岩石站使用。而在实际生产中,为改善破矿效果,1 650m矿石站选用了更为可靠的克虏伯63-89旋回式破碎机,1 598m矿石站选用60-110E旋回式破碎机。由此造成矿石站移设节奏与新建下盘岩石破碎—胶带运输系统的时机不匹配,使得1 650m矿石站在后期不能移至下盘作为岩石站使用。

3 矿石开拓运输系统工艺布置优化方案

3.1 前期方案

针对上述存在的问题,生产初期确定了采用两套矿石站“交替作业,共同保矿”[6]的作业方式,同时建成1#矿石站(1 650m)和2#矿石站(1 598m),分别布置在采场西翼山梁上。在满足主运矿胶带上行坡度要求的情况下,矿石站尽可能贴近山顶主采场布置,服务采场1 800m~1 605m标高范围矿石运输,将汽车运距控制在基准运距以内,解决运输高差大的问题。

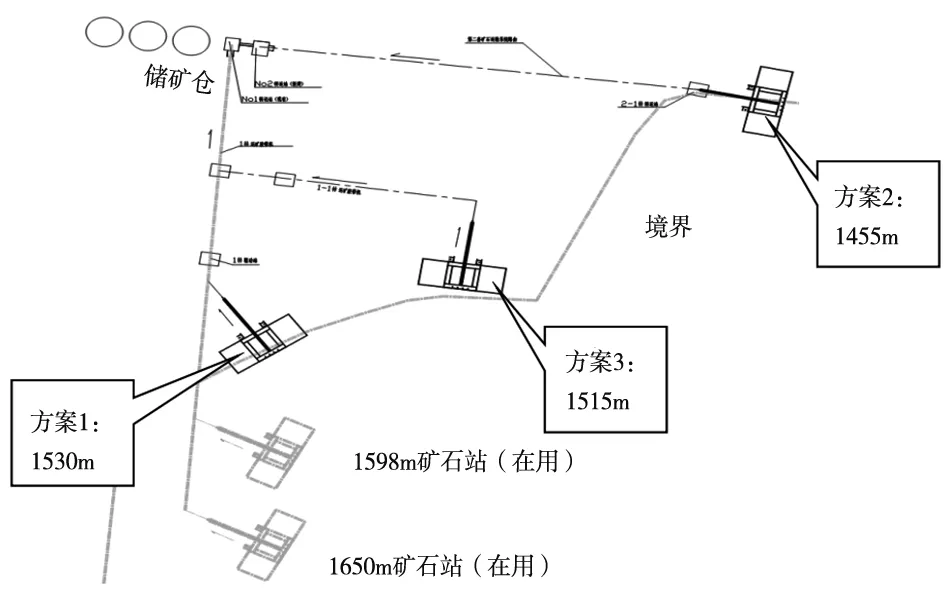

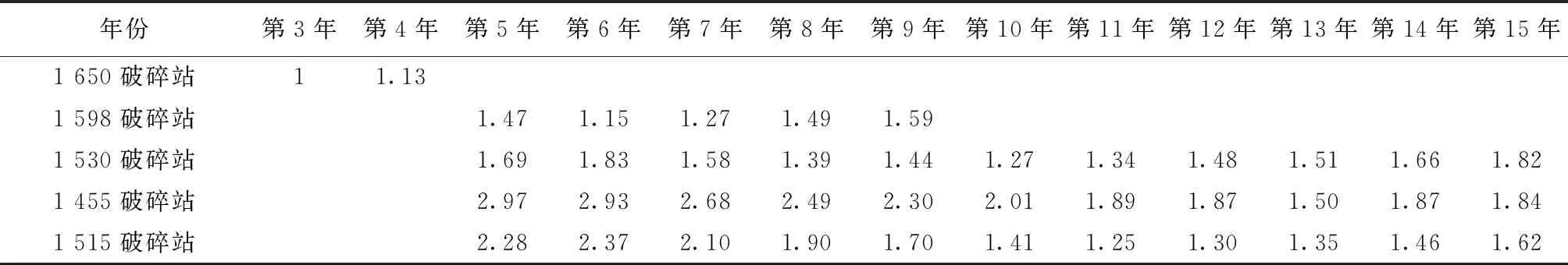

采矿第五年,1 650m矿石站向下移设初步选取了三个备选方案,具体布置见图2。比较三个方案时主要考虑第3~15年的矿石运输距离见表1和投资运营成本见表2。

方案比较时采用的主要参数如下:当运距<2km时,按24.1元/m3计算;当运距在2~3km之内时,增加2.73元/m3。

图2 1 650m矿石站移设方案布置图

表1 采场到各破碎站的矿石运距

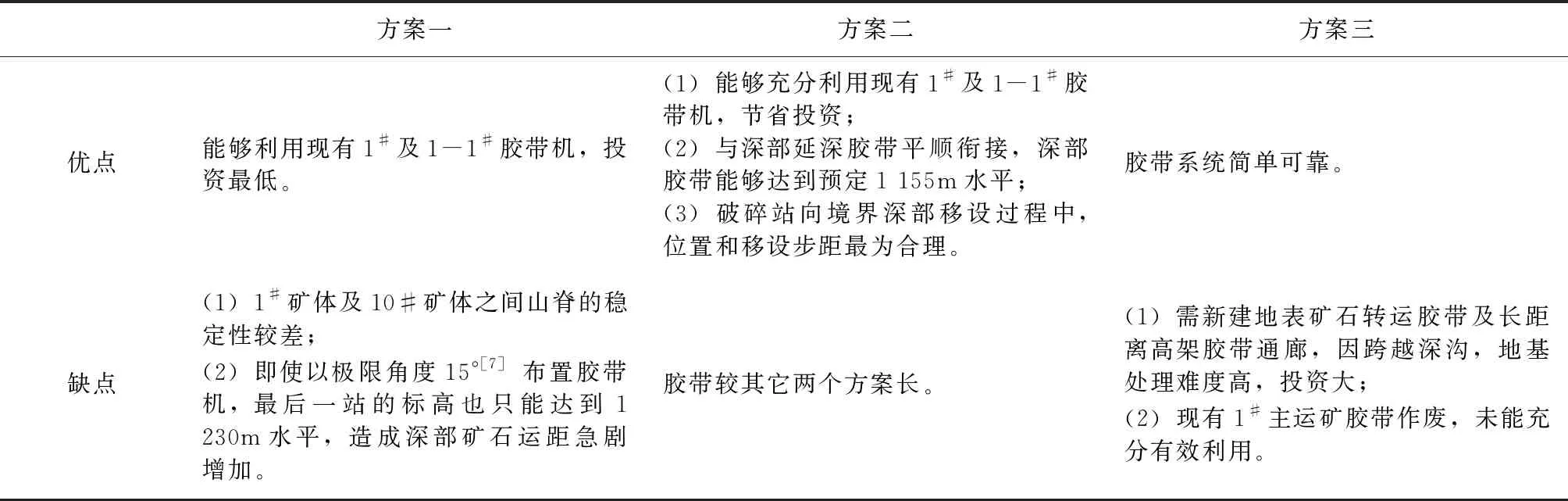

表2 1 650m矿石站移设方案可比投资经营费

由以上比较结果可知,方案一投资虽然最低,但经营费较高;方案二投资、经营费用均为最高;方案三投资经营费合计最低,且破碎站位于采场靠中间部位,位于露天开采境界外,如破碎站移到此处,新胶带与主胶带连接部位为平胶带,连接位置较好。因此,确定1 650m矿石站移至1 515m最优,新建1-1#联络胶带与主运矿胶带相连。

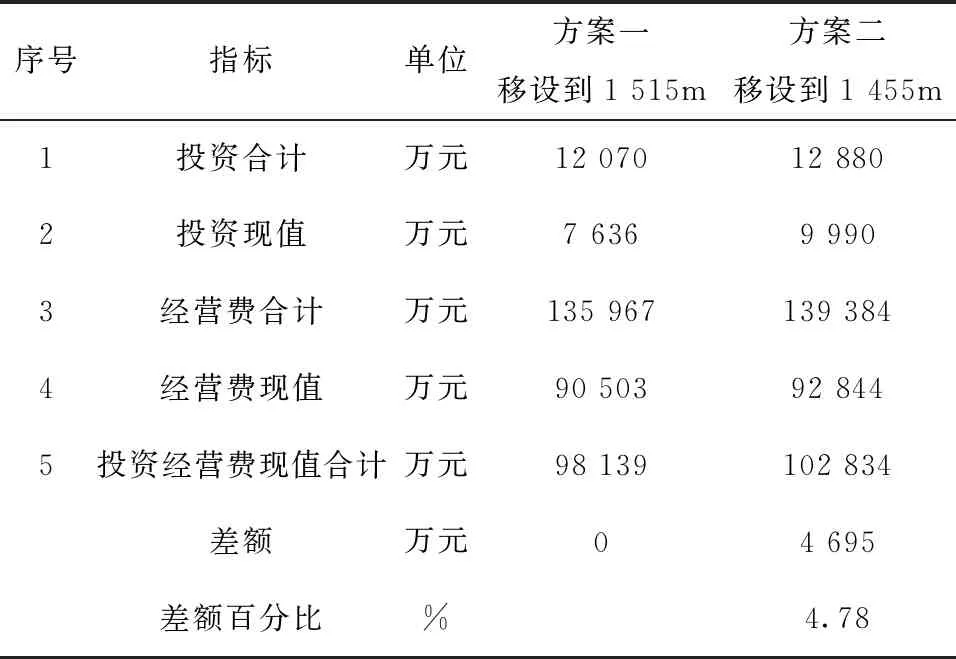

采矿第九年,1 598m矿石站需要移设,考虑与深部矿石开拓运输系统的衔接,初步选取了两个备选方案,移设方案布置见图3。

方案一:移至1 515m标高与现1#矿石破碎站并排布置,1-1#胶带机延长108m。

方案二:移至采场北侧总出入沟附近1 455m标高,需提前新建后期矿石转运胶带。

图3 1 598m矿石站移设方案布置图

两方案的移设位置均位于境界外,不影响采场的正常生产,区别在于移设位置不同而造成的矿石运距的不同。经比较,从投资经费方面来看,方案二移设至境界北侧总出入沟投资经营费与方案一相比多4 695万元,见表3,经济上方案一更优。从技术方面来看,方案二需要建设长距离高架胶带通廊,工程周期较长,施工难度较大;方案一只需要将1-1#胶带机延长,工程建设较为简便。此外,除了运距占优,方案一将两破碎站放置在同一区域,使得生产管理和检修维护方面也更加便利,因此,技术上方案一也明显优于方案二。

表3 1 598m矿石站移设方案可比投资经营费

3.2 后期方案

进入深凹露天阶段,采矿第十五年矿石站开始向坑内交替移设,供矿胶带的布置初步选取了三个备选方案,具体布置见图4。

图4 深凹露天阶段矿石开拓运输方案总图

方案一:利旧现有1#主运矿胶带及1-1#矿石转运胶带,延长1-1#胶带机至境界边缘并在尾部设置转运站,深部胶带机沿最终边帮向下布置,连接深部采场矿石破碎站。

方案二:利旧现有1#主运矿胶带及1-1#矿石转运胶带,延伸现有的1-1#胶带运输机至境界边缘并设置转运站,在境界北侧总出入附近设置转运站,设置矿石转运连接两台转运站,深部延深胶带与原设计一致。

方案三:即原初步设计确定的深部开拓系统方案,在境界北端部1 455m置设置转运站,重新布置一台主运矿胶带机,直接连接选矿厂内的贮矿场,胶带机向境界深部延伸。

方案比较见表4。

表4 方案优缺点比较

通过比较,从胶带布置及矿石站移设步距上分析,方案二与采场下降节奏同步性最好,并且能够充分利用现有主运矿胶带,不需要新建后期胶带,投资少,施工难度小,方案优,因此采用方案二。

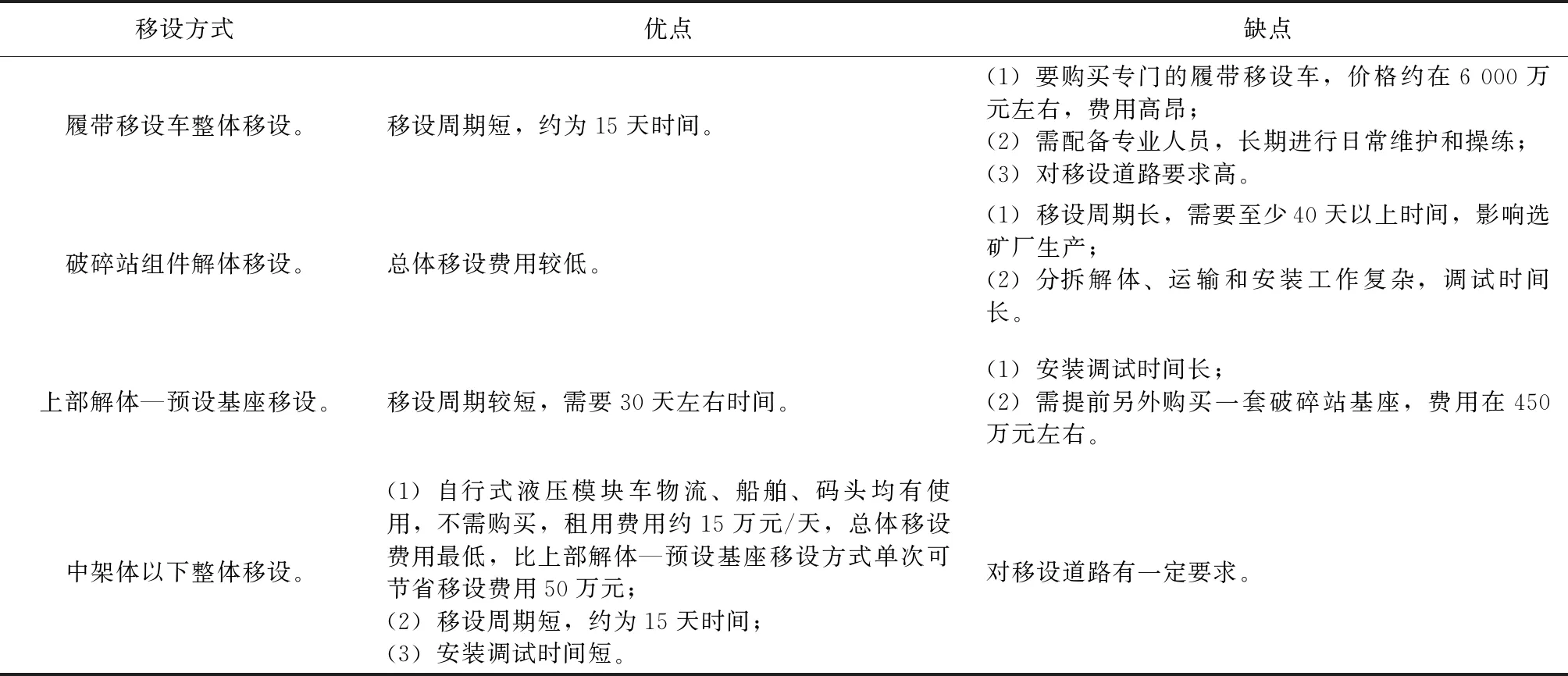

4 半移动破碎站移设方式优化

目前国内常规破碎站移设方式主要有[8]:履带移设车整体移设、破碎站组件解体移设、上部解体-预设基座移设三种。通过优化,采用轴线自行式液压模块车,实现中架体以下整体移设,见图5。不仅移设周期缩短,移设费用也相应降低。

(a)分体示意图 (b)实景

各移设方式优缺点对比见表5。

表5 各移设方式优缺点比较

5 结语

——针对料仓实际周转活料、破碎机小时能力小于设计的问题,通过优化确定了两套矿石站“交替作业,共同保矿”的供矿方式。

——增大山坡露天阶段破碎站移设步距,由65m增加至80m,1 650m矿石站移设至1 515m标高,解决了1 530m位置与已有1 598m破碎站距离太近,连续压制采场的问题,实现了矿石站移设与采场下降同步协调发展。

——充分考虑与深部矿石胶带系统的衔接,优化1 598m矿石站移设至境界中部1 515m标高,两台矿石站并排布置,实现已有矿石地表胶带的充分利用,减少后期新建矿石转运胶带的投资。

——采用轴线自行式液压模块车,实现中架体以下整体移设,移设周期缩短至15天左右,移设费用低。