放电等离子烧结制备炭块的工艺研究

2020-07-06李瑛娟宋群玲李悦熙薇

滕 瑜,李瑛娟,宋群玲,李悦熙薇

(昆明冶金高等专科学校冶金与矿业学院,云南 昆明 650033)

1 传统炭素制品生产工艺缺陷

炭素制品生产工艺多、周期长,如预焙阳极的主要原材料石油焦和煤沥青,其主要的生产过程包括煅烧、破碎、筛分、配料、混捏、成型和焙烧等重要工序。同时,炭素产品生产中具有原料混合不均、粘结剂浸润性差、烟尘量大、炭化时间长(300 h左右)、能耗高、焙烧升温控制复杂等问题,制约着炭素材料的生产及发展。以炭阳极的生产为例,某厂采用煅烧后的石油焦生产预焙阳极的工艺如图1所示。

图1 某厂预焙阳极的生产工艺流程Fig.1 Production process of prebaked anode in a factory

由图1可知,炭阳极的生产工艺繁复,各工艺步骤影响了制品最终的性能和质量。其中主要存在的问题有:

1)粘结剂沥青和炭质骨料的混合及浸润较差。在混捏工艺中,沥青能否均匀铺展在炭材料的表面并渗透到炭骨料内部的孔隙中是该工艺的关键所在。受到沥青软化点、混捏时间等因素影响,固液原料的混合始终存在不均匀的问题。

2)产品致密度较低。产品密度受成型工艺的影响,若成型过程控制不当,还会造成产品气孔率增大,体积密度降低,内应力过大,在后续焙烧工艺中,随着温度升高,制品内部会因应力集中而产生裂纹,甚至开裂,造成制品质量下降甚至产生废品。

3)生产过程中烟尘量大。工艺过程越多,产生的原材料粉尘和沥青烟气量越大,对环境污染、生产及工人健康危害很大,甚至还会加速机械磨蚀。

4)热处理炭化时间长。焙烧工艺过程中生坯要经过预热、焙烧、冷却、出炉等工序,焙烧曲线的设计复杂,生产周期长,影响因素多。

在对炭材料的制备技术研究过程中,曾有球磨后的生焦粉经成型、自烧结成炭制品的报道[1],论证了自烧结技术在炭材料制备技术中的应用。放电等离子烧结(SPS)是一种快速烧结方法,具有升温速度快、烧结时间短、可实现加压或常压气氛烧结等优点,近年来被广泛应用在粉末冶金[2]、陶瓷材料的制备[3]等技术领域。SPS技术在粉末冶金、硬质金属、陶瓷、纳米材料等方面得到应用;在炭材料制备中的应用虽然较少,但也有相关研究[4-8],这些研究主要集中在新型炭材料的制品或复合材料制备领域,有关炭块类制品的制备鲜有报道。本文利用炭素原材料在高温气氛环境下的自烧结性,结合设备及技术资源,运用自主研发的等离子体综合应用系统,对炭素原材料的混合、生坯的制备以及烧结工艺制备炭块进行初步研究,为烧结技术在炭素材料制备中的应用提供实验和理论依据。

通过对比放电等离子烧结制备炭块的工艺和传统炭素制品的生产工艺(表1),前者在生产工序、环保、生产成本等方面具有传统工艺不可比拟的优势。

表1 炭素制品生产的传统工艺与放电等离子烧结工艺的对比

2种工艺均采用煅后骨料生产,对比发现:传统生产工艺繁复,周期长,能耗高,混捏、成型、焙烧等环节的控制直接影响了制品最终的性能和质量,而新方法工艺路线短,用时少,能耗低;因传统工艺采用多粒级骨料与液体沥青进行混合,在短时间难以实现均匀混合,且因多粒级骨料需破碎筛分获得,烟尘量较大而新工艺采用同一粒度的物料与固体沥青混合,较易实现均匀混合;传统工艺焙烧炭化温度一般为 1 250 ℃左右,而放电等离子烧结 1 000 ℃左右就可以实现相似性能产品的生产。

2 放电等离子烧结制备炭块的工艺研究

2.1 原料及设备

原料:煅后石油焦,改质沥青;设备:密封式化验制样粉碎机振动磨(GJ100-3),小型手动粉末压片机,等离子体综合应用系统,多功能电阻率自动测定仪(GM-Ⅱ),万能试验机,高温箱式炉。

2.2 放电等离子烧结制备炭块

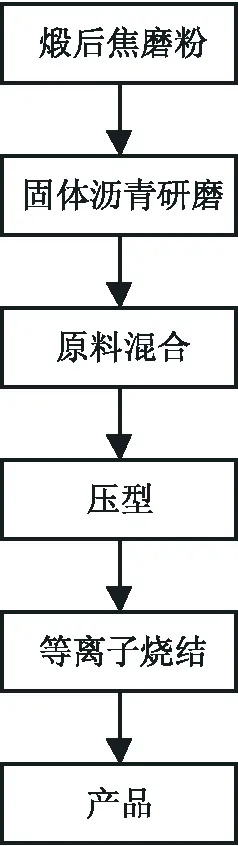

图2 放电等离子烧结制备炭块的工艺流程Fig.2 Technological process for preparation of carbon blocks by spark plasma sintering

将煅后石油焦研磨成粉(粒径<0.075 mm),固体煤沥青(改质沥青,软化点130 ℃)研磨成粉(粒径<0.1 mm),并将煅后石油焦粉和煤沥青按照 91∶20 的质量比混合均匀装入刚玉管制模具中,并施加与模具同轴向的恒定压力,压力值为10 MPa。在保持恒定压力条件下对成形坯体施加电压值为100 V的脉冲电压,脉冲电流值为400 A,脉冲接通时间为90 ms,脉冲断路时间为80 ms,以产生等离子体对混合物粉末材料颗粒表面进行活化,总脉冲活化时间为 120 s。活化完成后,关闭脉冲电压,同时撤销外加压力,常压下对活化好的粉末材料施以1 000 A的直流电,将坯体快速加热至800 ℃,升温速率100 ℃/min,加热时间 5 min;关闭直流电流,冷却至室温即得到所需的炭块SPS-1。烧结过程在惰性气体氩气保护下进行,坯体加热过程中煤沥青产生的沥青烟气由等离子综合应用系统收集净化处理。采用同样的工艺流程,烧结终温控制为 1 000 ℃,其他参数不变,得到炭块SPS-2。

2.3 工艺路线

采用放电等离子烧结技术进行炭块的制备,与传统炭素材料的生产制备工艺差别较大,其具体工艺流程如图2所示。

通过对比发现,传统炭素制品生产工艺繁复,其中煅烧、混捏、成型、焙烧等环节的控制好坏直接影响了制品最终的性能和质量;而新工艺简化了繁琐的工艺路线,缩短了生产周期,原料粉末经配料、压型、烧结便可制得产品。

2.4 炭块的性能检测及分析

对放电等离子烧结制备的炭块的基本性能指标进行测定,包括灰分、电阻率、真密度、体积密度、耐压强度等,其性能检测结果如表2所示。

表2 放电等离子烧结制备的炭块与其它炭素制品的性能指标

注:炭阳极的质量标准参照GB8742—88;铝电解用炭块的质量标准参照GB8743—88;炭电极的质量标准参照YB819—78

由表2可以看出,放电等离子烧结实验制备出了具有一定机械强度、密度和较低电阻率的炭块;通过对等离子烧结终温的控制,得到不同性能指标的炭块产品SPS-1和SPS-2。通过与目前国标及行业标准中炭素制品的质量指标进行对比,新工艺制备出的炭块产品部分指标优于现有标准的质量指标,说明该工艺方法具有一定的应用价值。SPS-2炭块的电阻率、耐压强度、真密度、体积密度等主要指标都已达到炭阳极二级品的质量标准,2组试验产物的部分指标甚至优于一些炭素制品的质量标准,如炭电极产品。从炭块SPS-1和SPS-2的性能指标可以看出,随着等离子烧结温度的提高,炭块的电阻率有所下降,耐压强度、真密度和体积密度都有所提高。

目前,铝用炭阳极和阴极炭块的焙烧温度在1 250℃左右,放电等离子烧结工艺制备炭块的终温为 1 000 ℃,已达到部分炭素制品性能的要求。该制备工艺方案为后期放电等离子烧结参数(原料配比、成型压力、电流电压、烧结温度、升温速率、活化工艺等)的调整和试验研究提供了依据。

3 炭块制品烧结理论及工艺研究

本试验能够利用粉体炭质原料通过等离子烧结制备具有一定致密性和导电性的烧结体,主要原因在于以下几个方面:

(1)

因此,传统工艺中采用各粒级的骨料进行混合混捏,最小粒级的粉料为0.075 mm,新工艺中骨料全部采用<0.075 mm的粉料,有利于烧结的进行。

La表示微晶在碳六元环网平面方向上的尺寸; Lc表示微晶在垂直于碳六元环网平面方向上的尺寸; d002为两相邻碳六元环网平面之间的距离图3 炭材料微晶结构示意图Fig.3 Schematic diagram of microcrystal structure of carbon materials

2)炭块的形成过程其实是石油焦和煤沥青的共炭化过程,采用的煅后石油焦已经经过了煅烧工序,内部质点发生了重排,形成类石墨微晶质碳,使石油焦粉末比电阻降低。放电等离子烧结过程中与传统的焙烧炭化过程类似,实现了在短时间内煤沥青的组分结构改变,煤沥青中各组分在350 ℃以上发生分解和缩聚反应,随着温度升高,缩合稠环芳烃形成平面状大分子,在加热条件下易于发生重排,500~600 ℃时半焦发生体积收缩,真密度迅速增大,炭化产物结构更加致密[11],700~1 000 ℃为焙烧制品性能完善阶段。在此升温过程中,炭化产物的d002(图3)逐渐减小,特别是在400 ℃左右迅速减小,微晶平均直径La逐渐增大,碳六角平面网格逐渐形成,La增长速率迅速加快,与此相对应的微晶堆积厚度Lc也有所增大.600 ℃以上的高温热处理过程中,温度越高,晶体结构中的碳原子发生重排,乱层结构越趋于向石墨晶体转变(图4),因此宏观导电能力有所越强。

图4 乱层结构向石墨晶体的转变Fig.4 Transition from disordered layer structure to graphite crystal

4 结 论

1)采用放电等离子烧结技术,通过控制原材料的粒径尺寸、配比、烧结升温速率、烧结温度、脉冲活化时间等参数制备出了具有较低电阻率、耐压强度和致密度的炭块,并且通过调整烧结温度,获得了性能更优的炭块。

2)研究探讨了炭质烧结体的形成机理及影响因素,后期将通过调整原料粉料粒度、配比、等离子综合系统参数开展高质量炭块的制备研究。

3)通过对比新旧工艺流程,放电等离子烧结工艺突破传统炭素生产工艺的缺陷,大大缩短了生产周期,实现了低能耗、低污染的生产目标,未来有望在炭素工业中利用工业级放电等离子烧结设备制备部分炭素制品。