轮胎式集装箱起重机立柱隔板开裂问题分析与处理研究

2020-07-05顾陈栋

摘 要:轮胎式集装箱起重机经长期使用后将进入疲劳状态,并引发开裂问题,为避免疲劳开裂问题对工业活动产生不利影响,需了解立柱隔板开裂问题影响因素及处理方法。基于此,本文选取某轮胎式集装箱起重机维修项目为研究对象,探析其立柱隔板开裂问题产生原因,并结合分析结果提出轮胎式集装箱起重机立柱隔板处理方法,旨在规避立柱隔板疲劳开裂现象,改进立柱隔板结构。

关键词:轮胎式集装箱起重机;立柱隔板;开裂

引言:轮胎式集装箱起重机作为港口集装箱转运主要机械设备,其质量关乎作业安全性及效率质量,在本次立柱隔板研究中,选用有限元模型分析方法,借助ANSYS软件展开综合分析,解析轮胎式集装箱起重机结构强度,分析立柱隔板开裂问题产生原因,避免因起重机长期服役而缩短其使用寿命,并防止立柱隔板开裂问题引发安全事故。

1 轮胎式集装箱起重机有限元模型分析

分析立柱隔板开裂问题产生原因时,应明确轮胎式集装箱起重机结构,在本次维修项目中,运用节点耦合技术构建轮胎式集装箱起重机有限元模型,围绕壳单元(SHELL63)、梁单元(BEAM44)展开模型分析,在该轮胎式集装箱起重机结构中,壳单元用以模拟立柱隔板,梁单元用以模拟大梁与立柱。考虑到立柱隔板受力结构,初步判断起重机驱动电机不同步与立柱隔板圆弧半径可对疲劳开裂问题产生影响,为加以验证,后续将从这两个角度展开计算分析,判断以上两个因素是否可对立柱隔板疲劳寿命产生干扰,逐步分析,最终得出轮胎式集装箱起重机出现立柱隔板开裂问题的原因,且根据分析结果得出立柱隔板开裂问题预防方法。

SHELL63壳单元为弹性壳单元,具有薄膜、弯曲功能,存在4个节点,可形成法向载荷与平面载荷,同时4个节点各有6个自由度,各节点沿坐标轴平移或绕坐标轴旋转时,可产生变形特性与应力刚化特性,SHELL63壳单元展开有限旋转分析时,运用一致切线刚度矩阵加快收敛速度。BEAM44梁单元为弹性梁单元,具有3D不对称变截面,拥有拉伸、弯曲、扭转、压缩等功能,各节点均具有6个自由度,可沿坐标轴旋转与位移,在BEAM44梁单元中,节点处几何形状呈现出非对称特征,且各节点可相对于质心产生偏移,拥有模拟起重机立柱结构可表现出截面渐变特点。

图1为轮胎式集装箱起重机有限元模型及立柱隔板,为确保计算效果,明确立柱隔板应力结构,有限元模型中仅运用SHELL63壳单元建立一根立柱模型,即图1中黑色立柱,大梁及其余立柱均采用BEAM44梁单元进行模拟,SHELL63壳单元与BEAM44梁单元借助节点耦合技术实现衔接,有限元模型具有空间坐标方向,存在X、Y、Z三个坐标轴方向,其中,X、Z分别为小车轨道方向、大车移动方向,而Y代表竖直方向。

2 轮胎式集装箱起重机载荷分析

轮胎式集装箱起重机运行期间除受到小车、门框、吊具等竖直方向自重载荷外,还受到大车制动、起动所生成的水平载荷及起重机两侧电机不同步造成的位移载荷。在本次维修项目中,所涉及的起重机载荷及其数值为:起重机自身载荷220t、小车自重载荷37t、吊具系统载荷18t、额定起升载荷50t、大车水平载荷24.3t、不同步位移载荷200mm。本次有限元模型基于ANSYS软件建立,为明确立柱隔板应力结构,除施加载荷外,需增设轮胎式集装箱起重机自由度约束,以此确保计算效果。

3 立柱隔板应力计算

3.1 电机不同步应力计算

在立柱隔板电机不同步应力计算时,仅考虑起重机自身载荷、小车自重载荷、吊具系统载荷、额定起升载荷、大车水平载荷,在轮胎式集装箱起重机运行期间,立柱隔板所承受最大应力为中间立柱隔板处,在无不同步位移载荷情况(如图2所示)下,最大应力为45MPa,当在起重机两侧加入不同步位移载荷后,立柱隔板最大应力如图3所示,出现在中间偏下处立柱隔板上,此时最大应力数值约为186MPa,经图2、图3直观性对比后,可直观判断出电机不同步所产生的额外载荷,由此可判断,起重机两侧电机不同步可促进立柱隔板疲劳开裂问题的产生。

3.2 隔板圆弧半径应力计算

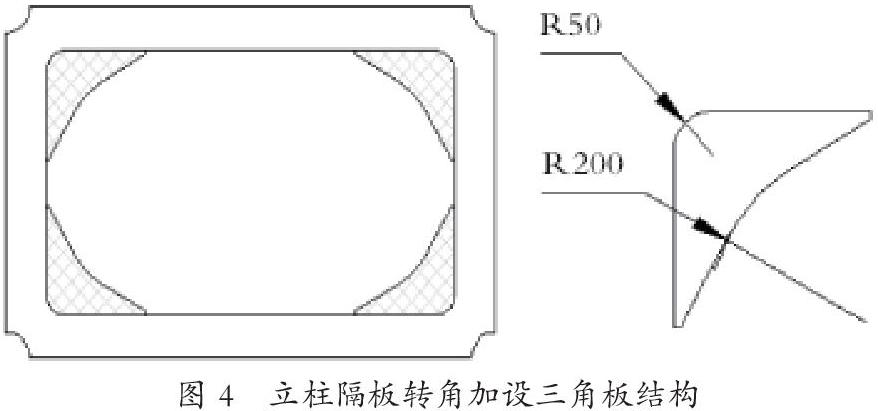

为更好地得出立柱隔板圆弧半径对其所受应力大小的影响,于立柱隔板转角位置设置三角板,如图4所示,未增加三角板结构时,立柱隔板圆弧半径为50mm,增加三角板结构后,立柱隔板圆弧半径为200mm,依据上述载荷大小,将载荷数据添加至有限元模型中,运用ANSYS软件分析增加三角板前后的立柱隔板最大应力。

未增加三角板前,立柱隔板最大应力为186MPa,增加三角板结构后,采用ANSYS软件展开分析,最终得出最大应力缩减至59.97MPa,数据变化明显,由此可见,轮胎式集装箱起重机立柱隔板圆弧半径数值大小可引起最大應力变化,对最大应力的削减效果较为显著,在抑制轮胎式集装箱起重机立柱隔板疲劳开裂问题时,应注意增加立柱隔板圆弧半径。

4 立柱隔板疲劳寿命分析

4.1 影响因素判定

轮胎式集装箱起重机主要负责港口集装箱转运工作,需重复性展开抓箱、放箱工作,导致起重机构件在反复作业操作下承受循环应力,经上述计算可得,轮胎式集装箱起重机立柱隔板最大应力在全部载荷下可达186MPa,小于轮胎式集装箱起重机机械静强度许用值230MPa,但在长期使用中轮胎式集装箱起重机进入疲劳运行状态,并产生疲劳开裂问题,由此可见,轮胎式集装箱起重机立柱隔板疲劳寿命为造成疲劳开裂问题的主要因素之一。疲劳寿命主要与构件外形结构、截面尺寸、表面加工质量有关,通常情况下,构件外形结构若导致立柱隔板应力较为集中,则会导致疲劳寿命较短,构件截面尺寸与立柱隔板疲劳寿命成反比,即横截面尺寸在满足构件标准的情况下越小,则疲劳寿命越大;加工质量越高,则疲劳寿命越高。

上述计算分析的立柱隔板圆弧半径属于构件外形,增加三角板结构后,三角板结构将立柱隔板所受应力分散,避免了应力集中情况出现,且不同圆弧半径所产生应力集中系数均有差异。应力集中为局部应力增高的情况,多出现在孔洞、沟槽、缺口、刚性约束等构件形状急剧变化的构件位置,应力集中现象将某区域内应力集中到一起,并产生应力集中点,极易造成立柱隔板疲劳裂纹问题,甚至可引发脆性材料静载断裂问题。应力集中应力除受构件几何形状影响外,还与加载方式有关,在机械构件疲劳计算中,Kf应力集中系数可影响集中应力处最大应力数值,继而对立柱隔板疲劳寿命造成影响。《钢结构疲劳设计规范(BS 7608-1993)》中指出,立柱隔板50mm转角半径所对应的应力集中系数为Kf=3.6,上述增加三角板后,转角半径增加至200mm,此时有Kf=2.9,根据《钢结构疲劳设计规范(BS 7608-1993)》中指出,当立柱隔板转角区域满足C级疲劳等级时,此时立柱隔板构件所受循环应力为78MPa,立柱隔板疲劳寿命可达1000万次[1]。

4.2 线性累积损伤

当应力循环至一定程度时,构件所承受的循环应力与疲劳损伤线性叠加,当损伤累积至限定值时,立柱隔板构件将发生疲劳开裂现象。设定某轮胎式集裝箱起重机立柱隔板共受个应力水平,且各应力水平下立柱隔板构件具有个疲劳寿命等级,立柱隔板构件循环次数依次为,此时各应力水平下立柱隔板构件所承受疲劳损伤为,总疲劳损伤有,疲劳损伤临界值为1,当疲劳损伤线性积累到一定程度时,则立柱隔板构件会发生疲劳开裂问题,此为线性累积损伤理论下的立柱隔板开裂问题分析,虽该理论存在一定缺陷,无法确保疲劳损伤临界值严格为1,同样无法确保疲劳损伤累积为线性叠加,但该方式同样可证明疲劳损伤对立柱隔板开裂问题影响,且适用于轮胎式集装箱起重机立柱隔板工程要求。

4.3 计算疲劳寿命

为进一步验证轮胎式集装箱起重机立柱隔板的开裂问题产生原因,了解线性累积损伤对立柱隔板的疲劳损伤效果,将疲劳载荷设定为30万次、40万次、60万次、70万次四个等级,根据立柱隔板应力,分别计算出四个疲劳载荷等级下疲劳寿命,设定三种工况,工况一:立柱隔板转角半径50mm、不含不同步位移载荷;工况二:立柱隔板转角半径50mm、包含不同步位移载荷;工况三:立柱隔板转角半径200mm、不含不同步位移载荷[2]。工况一在四个疲劳载荷等级下的最大应力分别为45MPa、28MPa、17MPa、9MPa;累积损伤分别为0.263、0.052、0.008、0.0002;工况二在四个疲劳载荷等级下的最大应力分别为186MPa、144MPa、96MPa、63MPa;累积损伤分别为0.574、0.305、0.104、0.025;工况三在四个疲劳载荷等级下的最大应力分别为60MPa、37MPa、25MPa、14MPa;累积损伤分别为0.374、0.076、0.022、0.002。经上述数值可知,电机不同步且转角半径较小在无应力集中现象时,立柱隔板仍会很快开裂,当转角半径增加至200mm时,即便存在应力集中,仍可延长立柱隔板疲劳寿命约1倍。

5 立柱隔板开裂问题处理方法

经上述计算分析可知,轮胎式集装箱龙门起重机立柱隔板开裂主要与转角半径、电机同步性有关,且疲劳寿命同样会影响开裂效果,为规避立柱隔板开裂问题,应在满足机械构件功能标准基础上,尽可能增大立柱隔板转角半径,在上述计算中,当转角半径由50mm增加至200mm时,最大应力由186MPa降低至59.97MPa,因此在处理立柱隔板开裂问题时,应将转角半径问题考虑在内。上述工况一与工况二的差别在于立柱隔板是否含有不同步位移载荷,分析最大应力及疲劳损伤计算结果可知,当轮胎式集装箱起重机电机同步性较弱时,产生不同步位移载荷,此时可促进立柱隔板开裂问题的产生,因此为抑制立柱隔板开裂问题问题,应确保轮胎式集装箱起重机两侧电机同步性,消除不同步位移载荷。上述计算分析时,设定四种疲劳载荷,随着疲劳载荷的变化而产生不同效果,为延长疲劳寿命,应尽可能提高疲劳等级,此时需加强立柱隔板构件加工精度,通过提升构件质量,控制立柱隔板开裂问题的产生。

结束语:综上所述,轮胎式集装箱龙门起重机立柱隔板开裂将对集装箱转运工作造成不利影响,产生安全隐患,不利于港口作业的开展,为避免立柱隔板开裂问题阻碍作业,需全面分析立柱隔板开裂问题出现原因,有针对性地做出调整优化,完善机械结构,延缓立柱隔板开裂问题产生时间,控制构件转角半径,确保电机同步性,提高机械构件精度,以此延长轮胎式集装箱龙门起重机使用寿命。

参考文献:

[1]高学柳,刘杨,朱德平.轮胎式集装箱龙门起重机大车疑难故障解决方案[J].集装箱化,2020,31(03):23-25.

[2]孟凡青.岸边集装箱起重机维修改造[J].设备管理与维修,2020(04):88-89.

作者简介:

顾陈栋 (1984.01-),男;籍贯:上海市崇明区,助理工程师,研究方向:港口机械设备的维修保养。

(上海振华重工(集团)股份有限公司,上海 200125)