焊膏喷印技术及其缺陷控制概述

2020-07-03冯帆崔祺

冯帆 崔祺

摘 要 焊膏喷印技术作为网板印刷技术的重要补充已成熟應用于生产中,它通过喷射出微小的焊膏液滴实现焊膏在印制板焊盘上的精确沉积成形。我所采用MY700喷印机对部分航天产品印制板进行焊膏涂敷。本文介绍了焊膏喷印技术的原理与特点,并介绍了喷印技术在实际生产过程中的应用及质量缺陷控制。

关键词 表面贴装技术(SMT);印制电路板;焊膏喷印;缺陷控制

引言

随着电子技术的高速发展,印制电路板设计也越小越密,根据中电科技集团公司调研结果表明:我国电子产品焊接质量问题约有70%是由印制电路板焊点故障引起。如今的印制板已不再是简单的平面设计,而是立体的,出现了层叠与腔体等结构,传统的网板印刷技术已很难应对这些印制板。我所引进焊膏喷印技术以解决实际生产过程中遇到的难点。

1焊膏喷印技术原理

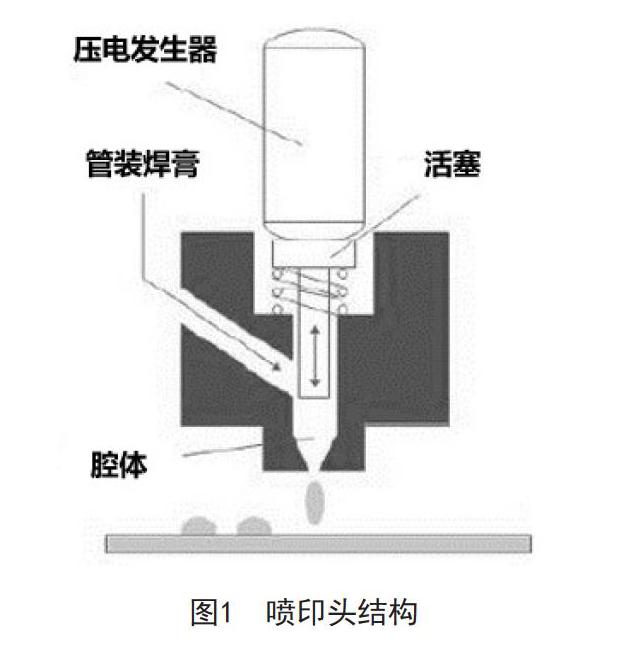

焊膏喷印技术从点涂技术发展而来,由喷印头、焊膏盒、软件程序三部分配合实现,喷印头结构如图1所示。喷印时将管装焊膏装入焊膏盒,通过侧面的微型螺旋泵将焊膏导入密封的腔体内,设备采用压电式方式将焊膏喷在印制板焊盘上,每个焊膏液滴大小在0.215-0.600mm,通过液滴的堆积实现焊膏的沉积成形。

2焊膏喷印技术特点

焊膏喷印是一种非接触的涂敷方式,其过程不产生压力,可控性强,能够实现任意图形焊膏点的精确涂敷,给柔性电路板、3D焊膏涂敷、QFN等涂敷提供了新的解决方案。传统网板印刷需要提前制作钢网,其细间距工艺比较难控制,且制作钢网需要周期[1]。而焊膏喷印不需要钢网,通过CAD或Gerber文件进行焊盘匹配和编辑即可形成喷印程序,这一点在自动化生产中可节约大量换产时间。MY700喷印机的最高喷印速度为每小时1080000 点,效率上远小于印刷机,涂敷密度越高的印制板差距越明显。因此焊膏喷印更适用于小批量多品种生产。

3焊膏喷印技术工艺

基于焊膏喷印速度考虑,我所使用MY700喷印机对小批量产品,细间距焊盘、腔体焊盘、BGA植球等网板印刷难以解决的问题进行喷印操作。笔者经试验及焊接可靠性验证给出了常用小尺寸焊盘的喷印参数:

喷印结束后使用AOI检查焊膏喷印面积及偏移、粘连、拉尖、漏印等缺陷,焊膏喷印覆盖面积应大于焊盘面积的75%,偏移不能超过焊盘尺寸的25%,焊盘间距小于0.5mm时,应确保100%覆盖且不允许有偏移。

4喷印缺陷分析及控制

4.1 喷印过程缺陷分析

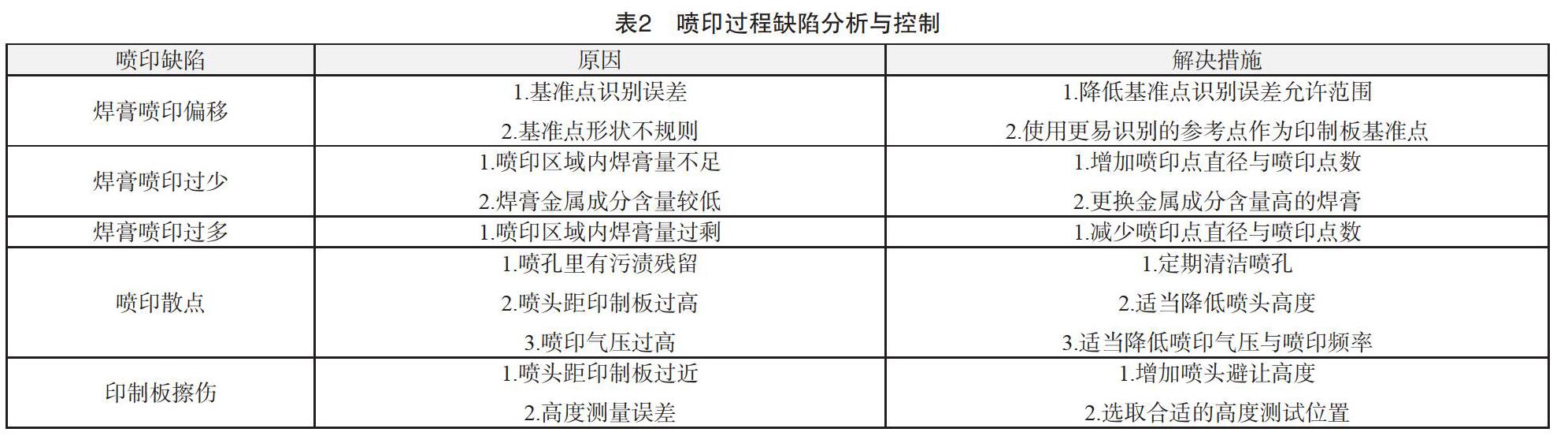

因焊膏喷印过程与网板印刷过程不同,焊膏涂敷后出现质量缺陷类型分布比例也不相同。焊膏喷印过程由软件控制,相对于印刷工艺,粘连、拉尖、漏印等现象出现较少。焊膏喷印常见质量缺陷有焊膏喷印偏移、焊膏喷印过少、焊膏喷印过多,除此之外呈现出新的质量缺陷有:喷印散点,印制板擦伤等。具体原因分析及解决措施见下表2。

4.2 特形印制板处理

MY700喷印机可喷印的最大基板尺寸为510mm×580mm,印制板过长无法直接上机操作,可将印制板假设成前后两件印制板,选取近中心位置的通孔作为基准点,分两次喷印完成。超薄印制板因自身重力原因板中心自然向下凹陷,板面弯曲度超出设备允许范围也无法上机操作,可在中心位置处增加支撑确保印制板不下陷,并降低轨道夹紧力度以保护印制板及设备轨道。

4.3 焊膏使用要求与喷头保护

焊膏及喷头保护胶不可在有阳光直射的位置放置,焊膏和喷头保护胶不使用时应储存在冰箱中,温度为3~7℃[2]。焊膏回温应置于常温下自然回温一到两小时,回温期间禁止使用任何方式加热焊膏。焊膏放置在常温下单次时间不应超过8小时,焊膏开启后应在72小时内用完。生产停顿超过15分钟应使用密封贴封闭喷印机喷头,避免焊膏与空气长时间接触变质;生产结束时应使用喷头保护胶填充喷头。

5结束语

焊膏喷印技术突破了传统网板印刷的限制,使印刷工艺的控制变得更为简便和灵活。该技术不仅可以与网板印刷配合来完成一些特定焊盘的喷印,更可以被应用在频繁换线的生产线上,实现小批量多品种产品的生产。

参考文献

[1] 周峻霖.一种新型焊膏喷印技术[J].电子与封装,2012(8):5-9.

[2] 彭琛,郝秀云,文爱新,等.喷印技术在组装生产上的新应用[J],丝网印刷,2016(5):43-45.