预制装配式混凝土结构关键问题研究

2020-07-03张凌云

张凌云

(福州市建设工程质量监督站 福建福州 350000)

0 引言

2017年,我国政府出台了《关于进一步加强城市规划建设管理工作的若干意见要求》,要求用10年左右时间,装配式建筑占新建建筑比例达30%。与传统建造方式相比,装配式建筑的优势集中体现在绿色环保、工期快、减少现场湿作业、减少现场劳动力等方面。但是,现阶段装配式混凝土建筑仍然处在起步阶段,在预制、吊装、质量控制以及成本控制方面仍存在较多问题影响着装配式建筑的推广使用,如装配式建筑钢筋套筒连接技术无法进行现场抽检、吊装过程中钢筋碰撞问题、接缝防水问题、耐久性问题等[1-2]。

为此,本文主要从预制混凝土装配式构件的预制、吊装、成本控制3个方面进行分析,探讨其存在的难点及难以大幅推广应用原因,并提出相应的对策,为该形式建筑工程推广运用提供参考。

1 混凝土装配式结构施工流程

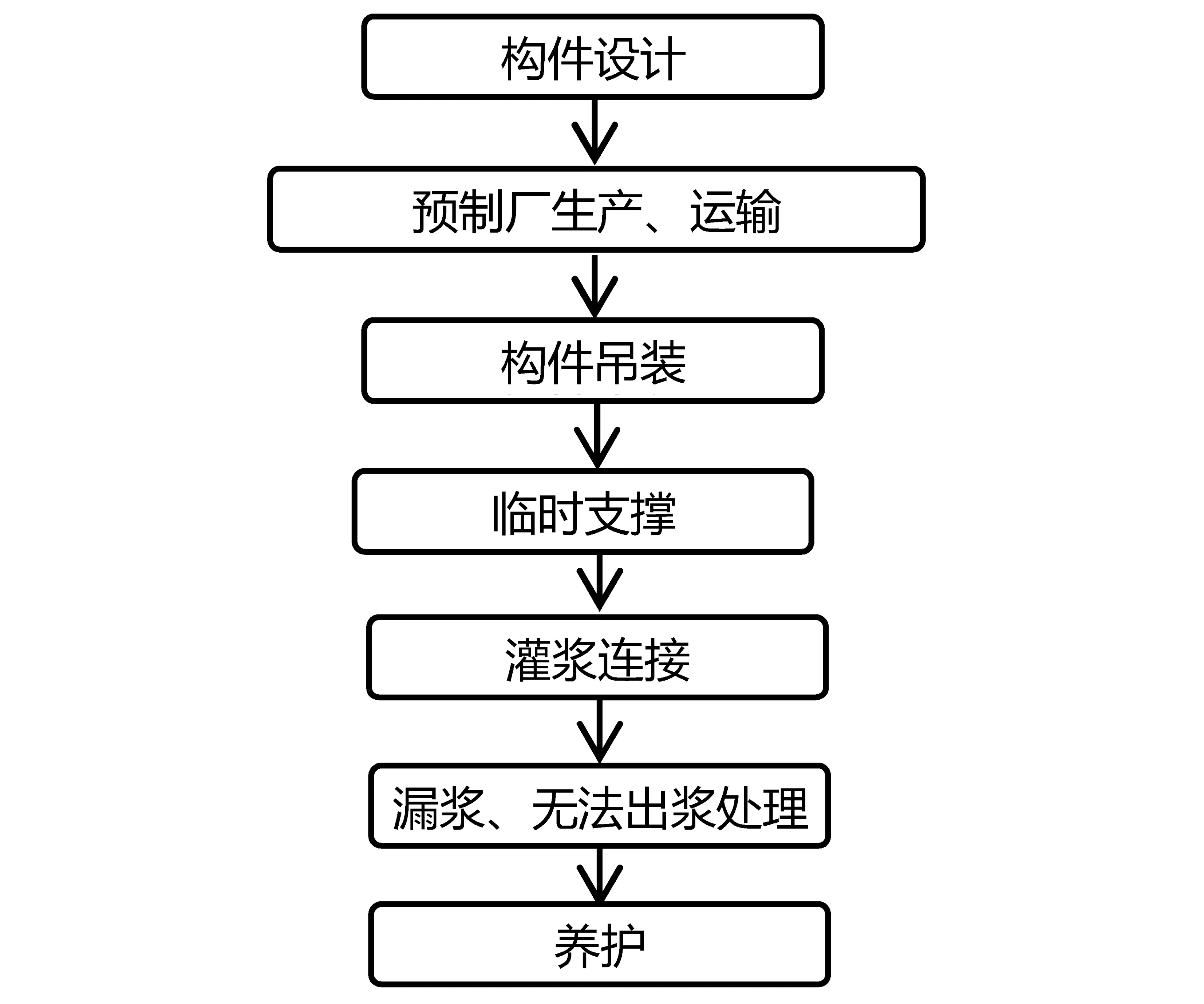

混凝土装配式建筑在施工过程中需要分别经历构件设计、预制厂生产运输、吊装、临时支撑、连接、漏浆处理以及养护等过程,如图1所示。

图1 装配式混凝土结构

2 预制阶段存在问题

2.1 管线、预埋件堵塞、位置偏差

装配式建筑进行构件和管线预埋施工时,容易出现预埋位置和设计要求位置不相同、管道线路堵塞甚至脱落及穿线操作无法正常进行等问题[1-2],如图2所示。其原因在铺设过程中管线材料未能实现有效连接,振捣过程中一些混凝土材料会混入管内,从而使管道堵塞;其次在对构件定位不牢靠,在振捣过程中出现位置偏移甚至脱离的状况。

图2 管线位置偏差

2.2 尺寸偏差超出允许范围

预制构件精度不够、接缝不均匀也是预制构件存在主要问题之一。其主要原因是:一些预制构件厂钢模板标准化程度不高、针对不同的预制构件需要重新调整钢模板,导致一些尺寸调整不到位,引起尺寸偏差;其次就是拆分不详细,导致构件拼接难,预制构件不好加工等。 如图3所示。

图3 尺寸偏差

2.3 叠合板预制部分出现微裂缝

叠合板预制部分的厚度一般在60mm厚左右,但面积和跨度相对较大,在预制、运输过程及吊装过程如果支撑位置或吊点位置不合理,容易产生开裂现象。如叠合板进行施工运输安置过程中,会被多层叠加,如果支撑点不在一条线上,容易产生附加弯矩,此外,过多层的叠加,也容易导致板材之间出现不同程度挤压甚至边角脆裂现象,如图4所示。

图4 叠合板运输叠放不合理

2.4 运输及安置不当

运输距离、运输路径和运输时段对成本有显著影响。同时,在预制构件运输过程中,预制空调板、预制楼梯等构件的受力要求各不相同,在保护不力的情况下极易发生损坏,如图5所示。此外,预制构件在施工现场被无序堆放延缓施工流程,也会影响实际施工组织流水正常进行。

图5 运输保护不力

3 施工吊装存在的问题

3.1 构件吊装效率低

目前,由于预制构件之间的连接,尤其是竖向构件,以钢筋套筒连接的形式居多,预制构件外伸钢筋与预埋套筒要求预制定位精准,否则吊装过程很难安放到位[3]。例如,由于剪力墙的分布钢筋数量较多,存在钢筋与套筒难于准确定位、安装的问题;在外挂墙板的吊装过程中,外挂墙板单片面积大的特点,存在外挂墙板定位较难而且工人作业空间小的问题,也影响了工人的吊装效率,如图6所示;在叠合板吊装过程中,存在叠合板外“伸胡子筋”与梁、柱、剪力墙钢筋碰撞的问题,也使叠合板吊装效率大大降低。

图6 外挂墙板作业空间狭窄

3.2 构件临时支撑较随意、计算过程欠缺

构件吊装之后,建筑结构尚未形成稳固的主体,需对构件进行支撑固定来保障建筑施工质量与安全性。但是,目前施工现场构件的临时支撑与固定较随意,如图7所示,并且对临时支撑缺乏设计验算。

图7 临时支撑与固定

3.3 连接做法不合理

在预制装配式混凝土建筑中,钢筋套筒连接仍然是主要连接形式之一。然而,灌浆套筒连接施工中,由于采用通腔灌浆方式,同时为了方便工人操作,出浆口采用软管形式接出,并集中到工人易操作的地方,但如果控制不当,容易出现过于集中而影响混凝土密实度情况。例如,在灌浆过程中存在钢筋套筒灌浆口软管连接段过于集中,如图8所示。此外,柱子、剪力墙的钢筋套筒灌浆过程,尤其是剪力墙需要进行分仓,目前一般采用水泥砂浆进行分仓和封仓,然而水泥砂浆的强度不够可能导致爆仓现象,但是目前对于水泥砂浆的强度尚没有要求具体的设计验算过程。

图8 灌浆孔软管过于集中

4 现阶段装配式建筑工建安成本较高

4.1 附加措施引起成本增加

相对普通现浇混凝土结构,预制装配式混凝土结构需要增加一些附加的措施,如钢筋套筒、临时支撑的预埋件、吊环等[4]。而且叠合板包含叠合层+现浇层,通常预制层60mm,叠合层80mm,总厚度在140mm左右,与传统现浇的混凝土楼板(100mm~120mm)厚相比,所需混凝土用量大,而且增加桁架筋等配筋率也相对较大。再比如,考虑吊装运输中的不确定因素,预制墙体门窗洞口的附加钢筋的配置也比现浇混凝土结构多。总体而言,装配式混凝土结构为了运输、吊装的需要,往往要采用一些相应措施,而这些措施必然导致混凝土和钢材的用量,即导致了成本的增加。

4.2 设计标准化程度低引起成本增加

首先,由于相应的设计方法、设计软件尚未成熟,装配式建筑的设计仍然采用“逆向”设计方法,即先按传统的现浇混凝土结构设计方法进行设计, 然后再根据连接技术、预制运输、吊装等能力进行拆分设设计。不同的设计单位、设计人员,其拆分的原则不尽相同,导致后期预制、吊装困难,甚至返工。

其次,目前装配式建筑仍处于鼓励推广阶段,大都仅是在装配式建筑施工招投标中规定多少比例必须采用装配式建筑的形式,而施工单位在中标结束后才介入装配式建筑的拆分工作,施工单位技术水平参差不齐,要求也不尽相同,从一定程度上也影响了标准化设计的推广。

最后,施工过程的设计变更、甚至是““边决策、边设计、边修改”的模式在目前项目建设中也是常见的现象,大大影响了装配式建筑设计标准的推广运用。

4.3 上下游供应商资源不足引起成本增加

首先,预制构件及部品的生产商、有成熟经验和技术能力的施工单位和有混凝土装配式建筑全过程(含深化)设计经验的设计单位都很少,生产能力也还不够[5]。

其次,施工总承包单位也不具备预制构件生产和吊装的能力、或者缺少相应的经验。

5 改进建议

5.1 优化预制构件制作方案

(1)参建各方协同参与

在预制厂进行构件预制过程之前,设计单位、施工单位、预制厂应该统一协调,从设计构造措施、拆分受力合理性、现场塔吊吊装能力、预制厂生产能力、运输能力等进行协商,制定出一套合理的方案。

(2)加强运输阶段保护措施

预制构件从预制厂到现场拼装,要经历吊装、堆放和运输等一系列过程,各个环节都应该有明确的方案,如吊点、具体可操作的保护措施,如边角的保护措施、吊点的标记要明显,以防止工人随意绑扎吊点。

5.2 完善吊装质量控制体系

(1)细化各构件的吊装方案

在预制装配式构件吊装之前,应当分别针对不同预制构件的特点和受力要求,制定吊装、运输、施工方案[6]。例如,针对外挂墙板、剪力墙、叠合板等特殊构件吊装,施工方应对每一类构件分别设计一份详细的计划安排,尤其要突出各阶段的技术要点。同时,吊装吊具也应该根据预制构件的特色提前进行确定,应科学合理选择起吊点,在吊装之前对控制线进行标注。

(2)在施工过程要贯彻落实规范化的施工理念

在预制构件进行临时支撑之前,需对临时支撑进行设计计算,形成计算书并留存。在进行临时支撑与固定的过程中,要有序化施工,使支撑与固定措施符合规范要求,从而提高装配式建筑的整体质量。

加强钢筋套筒连接的过程控制,对钢筋灌浆套筒的施工应编制专项的施工方案,在灌浆过程应该有监理旁证,各套筒出浆饱满方可塞孔,严格控制灌浆过程,同时有视频和录像记录,做好记录。

5.3 完善预制装配式建筑成本控制体系

(1)设计阶段成本控制

从建筑设计开始,在结构选型、平面布置等方面,融入装配式标准化设计理念,在现阶段尤其要尽量保证拆分构件的标准化程度。在后续逐渐走向正向设计阶段,采用标准化试件进行设计,而是拆分设计[7-8]。

在设计阶段,优化连接构造做法,尽量减少现场湿作业,尽量采用干式连接[9]。

(2)预制阶段成本控制

在预制阶段,钢模的周转使用尤为重要。钢模板设计除了保证标准化之外,应具有可调整的范围。

钢筋绑扎等建议尽量采用机械化手段,如与BIM 技术结合,优化钢筋下料方案、优化预埋件的安装定位等。

(3)施工吊装阶段成本控制

合理选择吊装方案、吊装顺序,提高吊装效率,降低施工成本。合理选择施工机械,尤其是塔吊选型、位置布置等,尽量充分发挥塔吊的装配式构件吊装过程中的作用。合理安排进度计划、工序交叉搭接等,减少窝工,降低人工成本[10]。

6 结语

预制装配式混凝土结构在预制、施工阶段的技术还存在一些不足,如预制精度不够、预制构件运输过程保护不够、吊装效率低、临时固定措施不可靠、连接做法不合理、建安成本较高等问题。

针对存在的不足,提出了参建各方尤其是设计、施工和预制厂协调参与的建议,如提高装配式建筑在拆分、吊装上合理性等。

为确保工程质量,要力求细化吊装方案,尤其是临时支撑的设计、灌浆套筒的施工方案等。

基于现阶段,预制混凝土结构的建安成本存在较高问题,本文从设计、预制、施工阶段提出降低成本措施,如设计标准化、预制尽量机械化、优化吊装顺序等入手,尽可能的降低建安成本,可供借鉴参考。