热失控条件下21700型锂离子电池危险性分析

2020-07-02王海斌贺元骅

郭 君,王海斌,贺元骅

(中国民用航空飞行学院 民航安全工程学院,四川 广汉 618307)

0 引言

近几年,锂离子电池因具有充电速度快、循环性能好与寿命长等优点而被广泛使用。目前,18650型锂离子电池已成为一种商业化最早的动力电池。随着对高能量密度需求的增加,由于18650型锂离子电池容量提升空间较小,其应用前景受限,因此,电池厂家推出了21700型锂离子电池。以特斯拉生产的21700型锂离子电池为例,与传统的18650型锂离子电池相比,其电芯能量密度更高,体积更大[1]。然而,21700型锂离子电池在热稳定性与可靠性方面的相关研究较少,一旦发生热失控,不仅会促使电池升温,引发火灾事故,还会导致锂离子电池组发生热失控多米诺效应[2]。

国内外学者对锂离子电池热失控特性进行了大量研究。文献[3]研究了电量、充放电对18650型锂离子电池热失控过程的影响,发现电量越高,锂离子电池热失控起始温度越低,放热反应越剧烈。文献[4]发现:锂离子电池的荷电状态(state of charge,SOC)对锂离子电池热稳定性有显著影响,而且电池热稳定性随着SOC的增大而减小,同时将锂离子电池热失控阶段划分为初爆和燃爆。文献[5]提出:当锂离子电池SOC小于30%时,外部短路不会造成电池单体明显升温,基本不会引发火灾。文献[6]发现:热释放速率随锂离子电池SOC的增加而增大,SOC为50%时热释放速率最大。文献[7]提出:环境因素对锂离子电池间热失控火灾的扩展蔓延具有重要影响。文献[8]提出:在航空运输锂离子电池的过程中,锂离子电池储电量越低,航空运输越安全。文献[9]利用COMSOL软件建立三维热滥用模型,仿真分析了锂离子电池的热失控行为,发现三元正极材料和电解液分解温度在170 ℃和200 ℃时,电池会发生热失控。文献[10]发现:石墨表面在最初循环中形成的原始固体电解质膜具有热不稳定性,在温度大于70 ℃时开始分解,失去原始固体电解质界面(solid electrolyte interface,SEI)膜的保护,导致石墨中嵌入锂和电解液发生接触,在高温时形成二次电解质膜。文献[11]提出:18650型锂离子电池的热参数和毒性参数随SOC和辐射热的增加而增大。文献[12]发现:外部热源功率对锂离子电池热失控引发的燃爆灾害具有重要影响,锂离子燃爆响应温度随热源功率的升高而降低,燃爆压力随热源功率的升高而升高。文献[13]提出:在低压环境下,随着SOC的增加,锂离子电池热失控耗氧量急剧上升,同时CO和CO2的生成量也有显著上升。

综上所述,相关研究多是关于18650型锂离子电池热失控方面,主要关注不同SOC的锂离子电池热失控后热量向外扩展的危险特性,如锂离子电池的热释放速率、热量传播和冲击压力等,而对锂离子电池的开路电压与内阻变化规律研究较少,尤其对21700型锂离子电池的研究更少。因此,本文通过恒温加热诱导21700型锂离子电池发生热失控,着重研究锂离子电池的开路电压与内阻变化,深入分析并完善不同SOC对锂离子电池热失控的影响机理。

1 试验

1.1 试验仪器

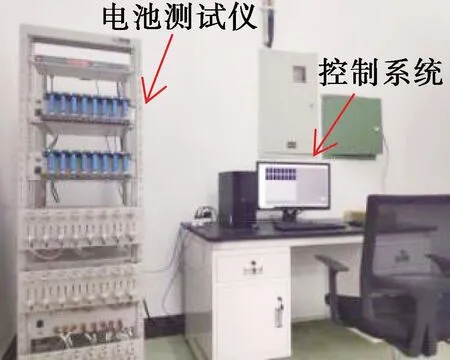

试验仪器实物图如图1所示。试验中,锂离子电池SOC分别选取0%、20%、40%、60%、80%和100%,使用新威高性能电池测试系统(见图1a)对电池进行充放电处理,并静置1 h。由于充放电过程中传质和传荷会产生极化现象,导致电压偏高,将锂离子电池静置一段时间能有效消除极化,使电池达到稳定状态[14]。电压电阻测试仪(同惠TH2523A型,如图1b所示)性能良好,电压测量精度为0.05%,电阻测试精度为0.1%,测量频率为3 Hz。试验中,用电压电阻测试仪实时监测锂离子电池的开路电压与电池内阻变化。加热装置由温控仪和加热棒组成,温控仪具有参数自整定功能,通过温度传感器对加热物体进行温度采样。当物体温度低于设定值时控制电路启动,加热棒温度升高;当物体温度高于设定值时电路关闭,可实现10~500 ℃恒温加热。

(a) 电池测试系统

1.2 试验方法

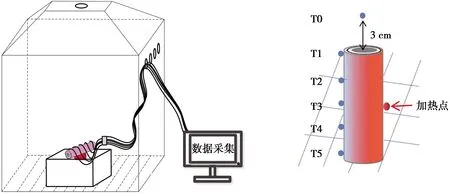

为了探究21700型锂离子电池热失控的危险特性,利用自主搭建的试验平台,对锂离子电池进行恒温400 ℃点热源加热。试验平台示意图如图2所示,试验舱为40×40×40 cm3的正方体,由厚度为5 mm的不锈钢焊接而成,上方有集气罩。研究对象为国内某品牌21700型单体锂离子电池,长度为70 mm,直径为21 mm,正极为三元(镍钴锰氧化物)材料,负极材料为石墨,额定容量为4 000 mAh。试验中,环境初始温度为24 ℃(误差±2 ℃),锂离子电池SOC分别选取0%、20%、40%、60%、80%和100%。温度采集系统使用无纸记录仪和K型热电偶。在锂离子电池侧面均匀布置5个热电偶(T1~T5),使用耐高温胶带将热电偶紧贴于电池表面,在电池正极口上方3 cm处布置1个热电偶(T0),测量电池正极处的温度变化,热源加热点位于T3测点对侧,热电偶与加热点位置如图3所示。

加热棒长40 mm,功率为150 W,试验中选择400 ℃恒温加热,加热棒与锂离子电池呈“十”字形固定,除与锂离子电池的接触点外,加热棒其余部分用隔热棉做隔热处理,利用点热源加热来模拟锂离子电池发生外短路,热量由短路点向周围迅速扩散。试验前,先使用电池测试系统对锂离子电池进行充放电处理。开始试验时,将加热装置、无纸记录仪与电池测试仪同步开启。当锂离子电池发生热失控时,立即断开加热电源,继续采集其他数据,每个工况下保证3次有效试验。

图2 试验平台示意图 图3 热电偶与加热点位置

2 试验结果与分析

2.1 锂离子电池形状变化分析

试验后锂离子电池形状变化见图4。图4中,每个图最右侧的锂离子电池是全新的,作为参照物,红圈表示加热点位置,以下选取部分试验后的锂离子电池进行形状变化分析。如图4a所示,当SOC=0%时,在外部热源的作用下防爆阀打开后,从正极口喷出蓝色固液混合物,白色绝缘垫圈聚酯(poly-ethylene terephthalate,PET)膜被弹出,锂离子电池经过加热处理后未发生热失控行为,也无火焰喷射现象。如图4b所示,当SOC=40%时,锂离子电池表面的包装材料已被炭化,整体颜色变黑。如图4c所示,当SOC=80%时,锂离子电池发生热失控后,壳体从负极处发生破裂,高温物质从裂口喷出。由于21700型锂离子电池正极与负极凹槽处均设计有防爆阀,过热情况下电池在短时间内产生大量气体,导致电池内部压力积聚,而正极防爆阀容易被位移的电芯堵塞,池体内部压力只能通过负极防爆阀及时释放。

(a)SOC=0% (b)SOC=40% (c)SOC=80%

图4 试验后锂离子电池形状变化

2.2 锂离子电池温度变化分析

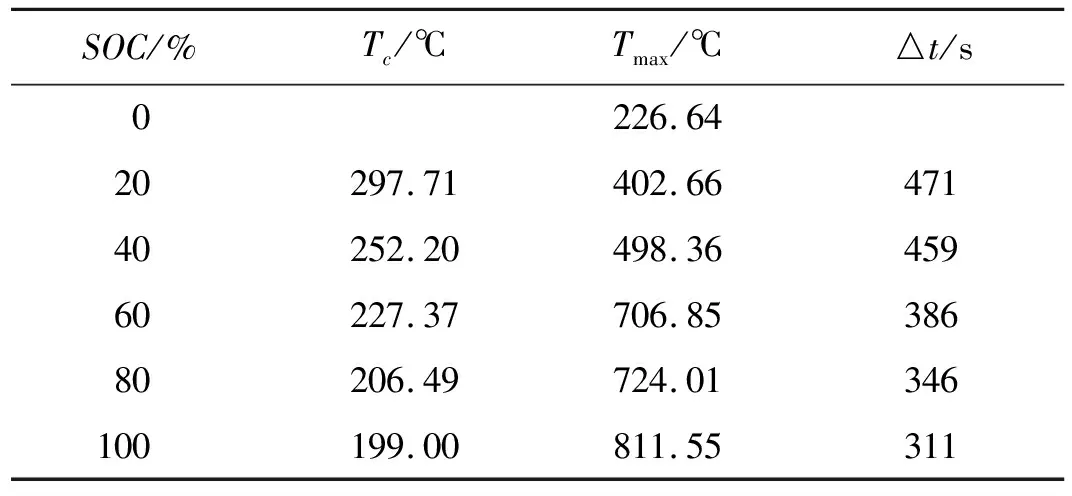

不同SOC条件下锂离子电池温度变化曲线见图5。为方便分析温度变化作出以下定义:锂离子电池热失控临界温度为Tc,锂离子电池T3测点温度峰值为Tmax,初爆与燃爆时间间隔为△t。图5中,两条竖虚线表示锂离子电池发生初爆与燃爆的时间节点。如图5a所示,当SOC=0%时,锂离子电池温度变化较平缓,在外部热源持续作用下锂离子电池仅防爆阀破裂,并未发生燃爆与二次燃烧。相对于其他工况,当SOC=0%时,锂离子电池产生的温度峰值最小,Tmax=226.64 ℃。如图5b所示,当SOC=100%时,锂离子电池表面温度变化幅度较大,当温度低于Tc时,温度变化曲线呈线性增长;当温度超过Tc时,锂离子电池发生热失控,温度曲线在瞬间发生突增变化。当SOC=100%时,锂离子电池热失控产生的温度峰值最高,Tmax=811.55 ℃,约是SOC=0%时的3.6倍。

(a)SOC=0% (b)SOC=100%

图5 不同SOC条件下锂离子电池温度变化曲线

(1)

(2)

表1 不同SOC锂离子电池热失控特性参数

2.2.1 温升速率分析

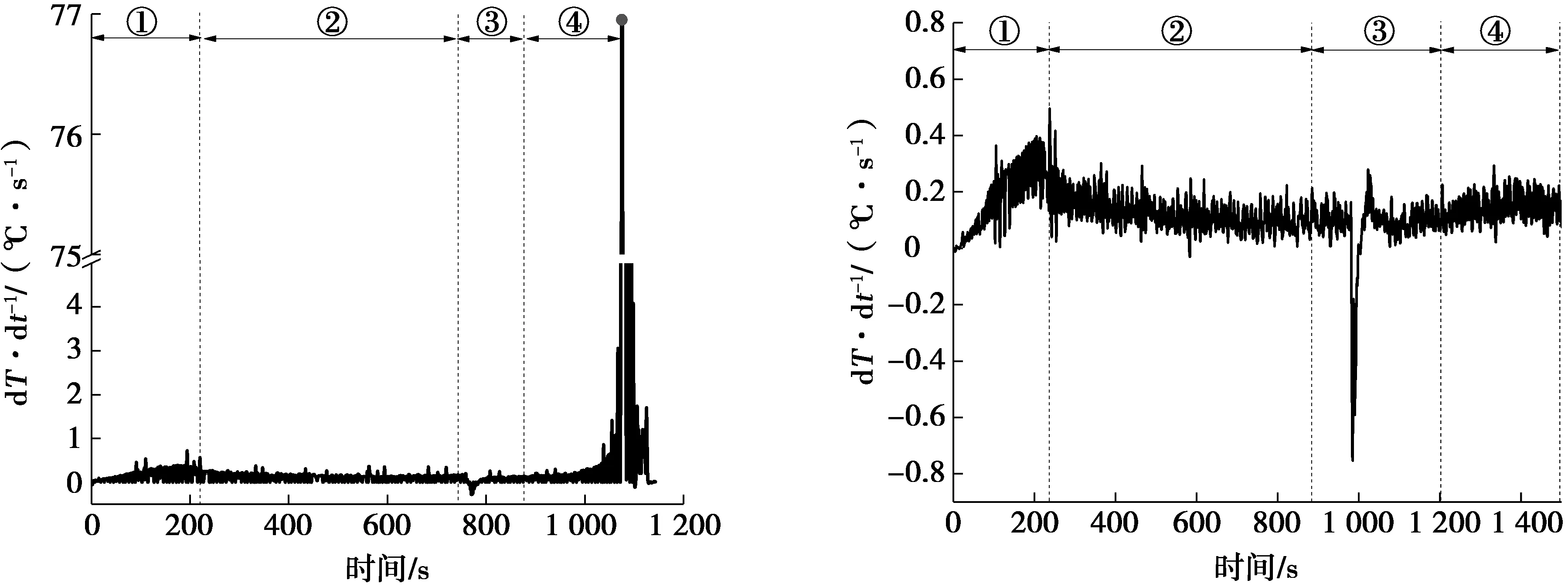

选取T3测温点的温度变化来分析温升速率(dT·dt-1)。由于SOC为20%~100%的锂离子电池温升速率变化趋势具有相似性,因而,仅选取SOC=100%和SOC=0%时的温升速率变化曲线进行分析。不同SOC条件下T3测温点温升速率变化曲线见图6。如图6a所示,可将温升速率变化划分为4个阶段:第1阶段,外部热源逐渐温升至设定值(400 ℃),该阶段的温升速率呈缓慢上升趋势;第2阶段,当加热棒温度达到设定值后,保持恒温加热,该阶段温升速率近似为一个定值,温升速率变化曲线为一条水平线;第3阶段,该阶段温升速率为负值,表明此时锂离子电池表面温度不升反而降低,这是由于随着内部气体压力增大,锂离子电池防爆阀破裂,将池体内部高温物质喷出,导致电池表面温度降低;第4阶段,温升速率逐渐上升,随后达到一个突增峰值,这是由于随着锂离子电池内部材料发生热解并放出热量,电池内部能量逐渐积累,最终引发锂离子电池热失控。与其他SOC条件相比,当SOC=0%时,温升速率也可划分为4个阶段,然而由于锂离子电池未发生热失控,因此第4阶段温升速率较平稳,没有出现突增变化,如图6b所示。试验发现:不同SOC的锂离子电池在发生热失控时温升速率不同,当SOC分别为20%、40%、60%、80%和100%时,锂离子电池发生热失控时的温升速率分别为7 ℃·s-1、26 ℃·s-1、46 ℃·s-1、69 ℃·s-1和77 ℃·s-1,温升速率随着锂离子电池SOC的增加而增加。

2.2.2 热失控机理分析

试验过程中,锂离子电池的能量Q主要来源包括两部分:外部热源的热量传递Qin和锂离子电池自身产热Qcell。

Q=Qin+Qcell;

(3)

Qin=Ptη,

(4)

其中:P为加热棒功率,kW;t为加热时间,s;η为热源与电池之间的热量传递效率,η<100%。由于试验中加热方式为恒温加热,Qin基本保持稳定,因此,Qcell是影响锂离子电池热失控热量变化的主要因素。Qcell包括焦耳热、极化热和副反应热。试验中,电池内部副反应对温度变化影响较大,包含SEI膜分解反应、电极材料与电解液之间的反应及电解液分解反应。

(a)SOC=100% (b)SOC=0%

图6 不同SOC条件下T3测温点温升速率变化曲线

锂离子电池的热失控过程中存在3个重要温度节点(A1,A2,A3),A1为电池开始自产热的温度节点,A2为热失控起始温度节点,A3为热失控最高温度节点。文献[16]发现:三元锂离子电池在热失控过程中,5种SOC(20%、40%、60%、80%和100%)锂离子电池的自产热起始温度A1分别为127.5 ℃、123.3 ℃、123.6 ℃、124.0 ℃和105.6 ℃,锂离子电池的自产热起始温度受SOC的影响较小。当温升速率超过8 ℃·s-1时,定义锂离子电池发生热失控。通过分析T3温度测点数据得出:当SOC分别为20%、40%、60%、80%和100%时,锂离子电池发生热失控的温度节点A2分别为297.71 ℃、252.20 ℃、227.37 ℃、206.49 ℃和199.00 ℃,锂离子电池的热失控起始温度随着SOC的增加而降低。同时,锂离子电池热失控温度峰值A3分别为420.66 ℃、498.36 ℃、706.85 ℃、724.01 ℃和811.55 ℃。

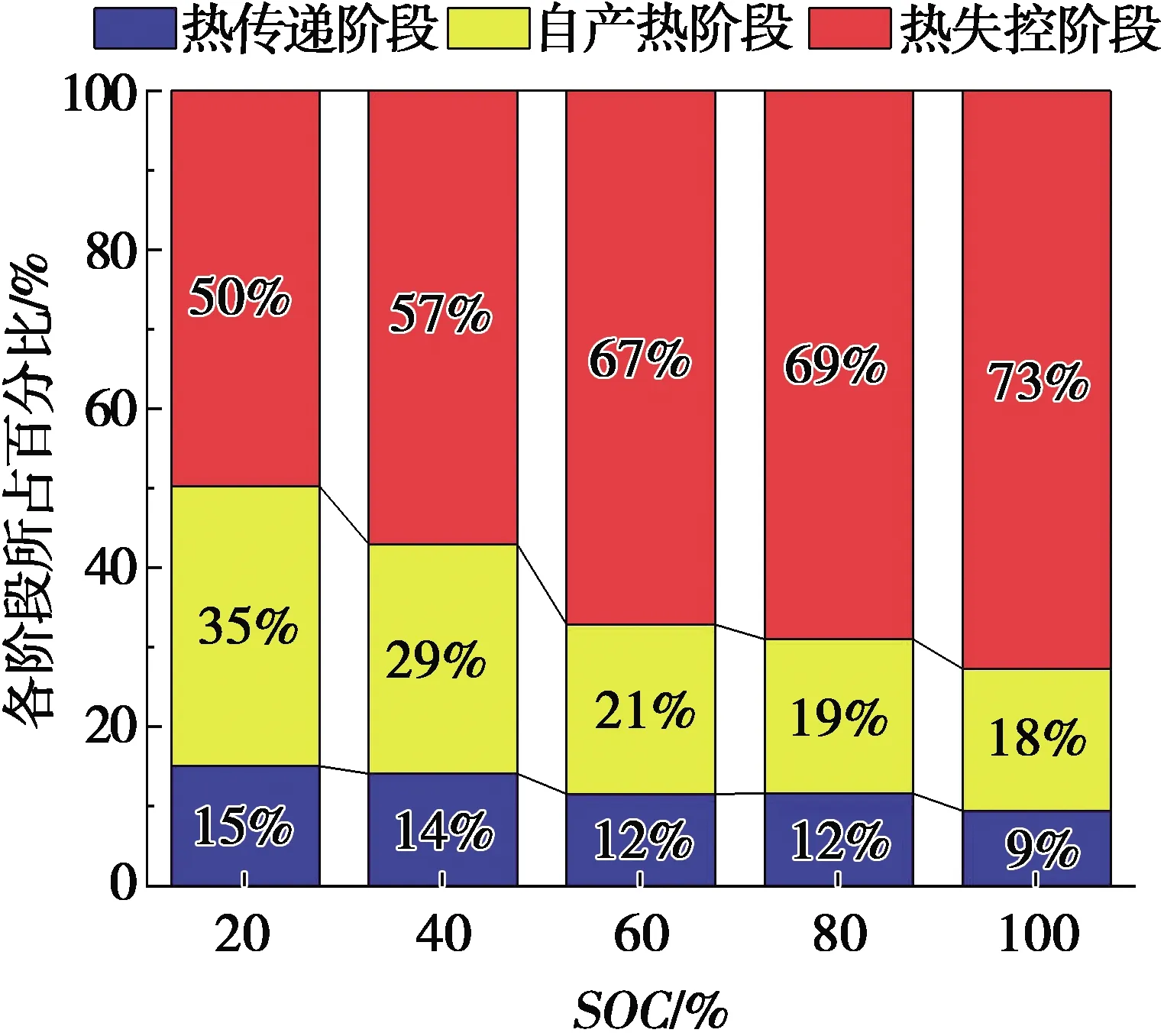

图7 不同SOC锂离子电池热失控各阶段温度分布

当SOC=0%时,锂离子电池未发生热失控。将其余SOC锂离子电池热失控过程中的3个温度节点,利用Origin软件绘制百分比堆积柱状图,如图7所示。图7中,蓝色区域表示外部热源与锂离子电池之间热传递阶段,SOC对该阶段影响较小;黄色区域为锂离子电池自产热阶段,随着锂离子电池内部热量逐渐积累,热失控发生的概率增加;红色区域为热失控阶段,在该阶段锂离子电池可能随时发生热失控,且随着SOC的增加,红色区域百分比升高,表明SOC的增加使得锂离子电池危险性增加。

2.3 开路电压与电池内阻变化分析

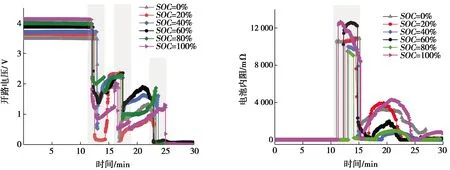

开路电压与电池内阻变化曲线见图8。由图8可知:在不同SOC锂离子电池发生热失控的过程中,开路电压和电池内阻变化具有一定的规律。如图8a所示,当外部热源对锂离子电池开始加热,开路电压在开始阶段是保持稳定的,而到达某一临界值时,电压突然掉落,但并未立即降至0 V,在随后一段时间内是上升-下降-上升的波动变化,最终开路电压降为0 V。受高温影响,负极表面的SEI膜发生分解导致负极嵌锂暴露在电解液中,嵌锂与电解液发生反应产生热量,而隔膜受温度影响发生变形、融化,电极直接接触而发生短路,使得开路电压掉落。在第1阶段开路电压掉落后,并未直接降为0 V,而出现上升-下降的波动变化。其原因是在电池内部反应的后续阶段,负极表面嵌锂与电解液继续发生反应,产生的亚稳态SEI膜堆积在正、负极之间,起到保护开路电压的作用,然而亚稳态SEI膜会继续分解与重组,引起开路电压波动变化[17]。最终锂离子电池发生失效后,开路电压降至0 V,不再出现波动变化。

如图8b所示,随着电池温度升高,锂离子电池内阻有缓慢升高的趋势,但变化幅度小,在某一临界时间电池内阻急剧上升,一段时间后又急剧下降,随后又呈小幅度上升-下降的变化。锂离子电池内阻包括极化内阻和欧姆内阻。极化内阻是指电极间进行电化学反应时极化所引起的内阻,欧姆内阻包括电极材料与隔膜内阻。隔膜的性能直接影响电池内阻,由于受到温度影响,隔膜的孔隙率变小,甚至可能导致孔隙关闭,使得电池内部发生断路,导致电池内阻急剧增大。随着温度继续升高,电池隔膜开始发生熔断,正、负极直接接触而造成短路,电池内阻急剧下降。后续阶段随着电解液中水分逐渐蒸发,Li+在电极间传输受阻引起电池内阻增加。最终,锂离子电池发生热失控,内部结构遭到破坏,此阶段电池内阻以欧姆内阻为主。

(a) 开路电压变化曲线 (b) 电池内阻变化曲线

图8 开路电压与电池内阻变化曲线

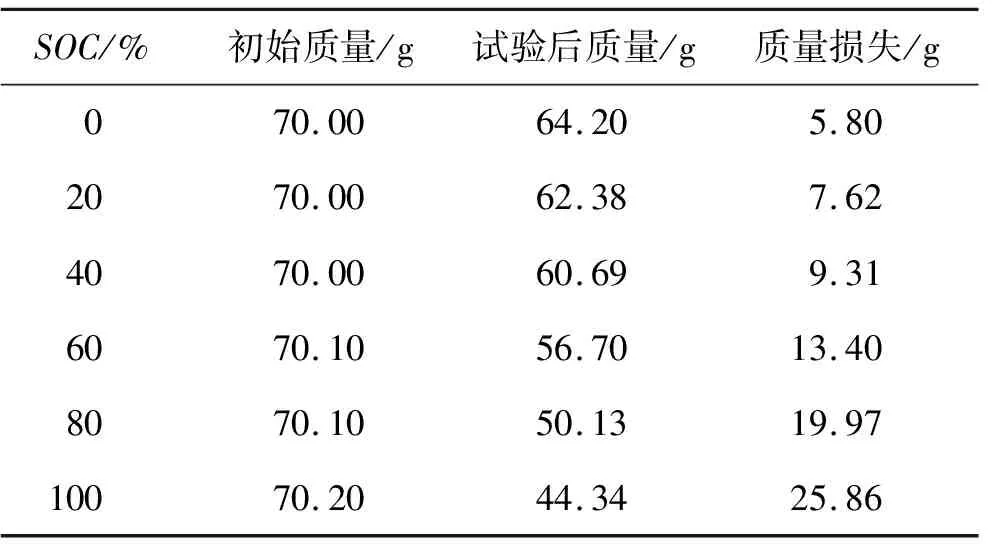

表2 锂离子电池质量损失

2.4 质量变化分析

试验前后分别使用电子天平称量锂离子电池的质量,两次质量之差即为锂离子电池质量损失,结果如表2所示,由表2可知:21700型锂离子电池初始质量为70.00 g左右。当SOC从0%升至100%时,锂离子电池经过热处理后,质量损失分别为5.80 g、7.62 g、9.31 g、13.40 g、19.97 g和25.86 g。随着SOC的增加,21700型锂离子电池发生热失控的质量损失增加。试验过程中,锂离子电池的质量损失主要包括两个方面:一是电极材料与电解液受温度影响发生分解,产生的气体向外逸散;二是在锂离子电池发生热失控的瞬间,内部的电芯被喷射出来,进一步减少了锂离子电池的质量。

3 结论

(1)不同SOC的21700型锂离子电池发生热失控时,其危险特性不同,锂离子电池的表面温度峰值、温升速率以及质量损失均随着SOC的增加而增加。引发锂离子电池热失控的主要原因是正极材料的分解,通过分解反应产生O2,而且锂离子电池SOC越高,正极材料越活泼。在相同的加热条件下,分解反应速率越大且产生的氧气越多,就越容易触发热失控,危险性大大增加。

(2)在外部热源诱导21700型锂离子电池发生热失控的过程中,不同SOC锂离子电池的开路电压与电池内阻的变化有一定的规律。开路电压在开始阶段是保持稳定的,而温度达到某一临界值时,开路电压突然掉落,但并未立即掉至0 V,在随后一段时间内是上升-下降-上升的波动变化,最终开路电压掉为0 V。引起锂离子电池电压掉落的主导因素是隔膜的熔断。受高温影响,隔膜发生融化和变形会导致其孔隙率降低,甚至会使得正、负极直接接触发生短路,造成开路电压掉落。

(3)21700型锂离子电池发生初爆与燃爆的时间间隔随着SOC的增加而减小。随着锂离子电池SOC的增加,热稳定性减弱,燃爆响应时间缩短,运输过程中若发生火情,导致应急处置可用时间缩减。锂离子电池在较低的SOC下燃爆及二次燃烧阶段缺失,可有效减缓火灾蔓延的危险性,建议在运输锂离子电池过程中尽量保持较低的SOC,以保证航空运输的安全。