80MN 油压机锻造过程参数的大数据应用功能开发

2020-07-02段永恩李建辉游娜中钢集团邢台机械轧辊有限公司

文/段永恩,李建辉,游娜·中钢集团邢台机械轧辊有限公司

锻造是一种基础成形工艺,包括自由锻和模锻等。锻造过程是一个复杂的生产过程,过程中会造成压下量、压力、旋转角度、温度等参数发生变化。由于这些参数数量多,时序性不强,无法真正与锻造过程一一对应,一直以来没有得到正确的收集和应用,造成工业大数据资源的浪费。

我单位目前正在生产的生产线均为锻造油压机和操作机配合生产的自由锻生产线,产品经过加热锻造后成形。目前80MN 油压机已经采集了一些设备参数,比如压力、压下量、旋转角度、进砧量等;这些参数经PLC 传输至组态软件至数据库保存。海量的数据在数据库冷藏,会造成工业数据资产的浪费,如何应用这些参数,发挥大数据的作用,是我们急需解决的难题。

锻造过程参数对产品质量起着至关重要的影响,这些参数往往会出现采集不上来,或者数据采集上来无法应用等问题。针对此问题,对锻造过程参数及其采集方式进行梳理,增加相应的软硬件设施,保证实时采集;通过对采集数据的摸索,将参数与锻造过程一一对应,实现锻件锻造过程数字化,分析其对产品质量的影响和评价。同时通过对这些参数的摸索,建立标准的锻造过程数据表,转化为可执行的锻造工艺由油压机执行,使锻造参数真正得到应用。

锻造过程采集参数的梳理完善

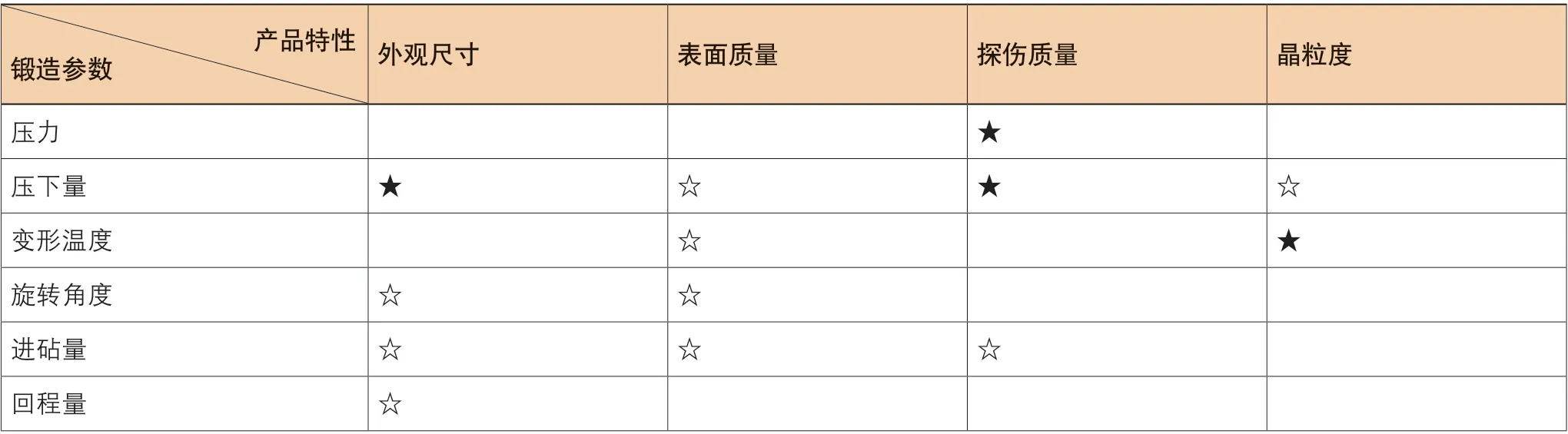

锻造过程的质量参数包括温度、压力、压下量、进砧量、旋转角度等,对产品外观及内部质量的影响见表1。其中压力、压下量、进砧量、回程量为油压机、操作机自身所带的参数,已通过PLC—WinCC—数据库实时采集。温度作为锻造过程中的重要变量,未实现实时采集。为此,分厂增加红外测温仪,温度数据通过添加WinCC 变量至组态软件实时传输到数据库保存。

锻造过程参数与产品的一一对应

锻造参数与产品的对应

要应用这些锻造参数,必须实现其与产品的一一对应。分厂的ERP 系统中存在完整的产品计划信息,包括产品的加热炉次、火次、产品编号、生产号、工序等。将产品的计划信息传输至油压机的上位机,可以实现锻造参数与产品的一一对应的关系。为此我们首先增加中间服务器,建立油压机上位机与企业ERP 数据库的连接。上位机需要从ERP 中获得数据到WinCC 的界面上,通过在WinCC 内编写VB 脚本访问锻造计划表,选择设备为80MN 油压机的产品计划,将产品编号、生产序号、工序等显示在油压机的上位机上,如图1 所示。操作者可以根据生产计划选择即将锻造的产品至上位机,实现采集参数与产品火次工序的对应。也就是实现数据库中的参数在不同的时间段与不同的产品、不同的工序实时对应。

过程参数与实际生产过程的一一对应

以往锻造过程是不可测量、不可评价的过程,整个工序过程锤数多,速度快,没有办法记录。温度、压力这些参数都是实时的变量,怎么与每一锤压下时的状态进行匹配,是一个难点。为此经过一定时间的摸索和分析,我们将油压机与锻件接触时的压力作为一个判断条件,接触时编码器的位置定义为锻前尺寸,接触后回程时的位置定义为锻后尺寸,锻前尺寸减去锻后尺寸定义为压下量。同时将接触时的压力值定义为一个新的开关变量,此变量每变化一次作为每一锤的开始,此变量两次变化之间的时间段内的最大压力为这一锤的最大压力,此时间点的温度值为这一锤的温度。至此找到了锻造过程参数与实际锻造过程的对应关系。

锻造过程参数的应用

锻造过程质量的评价

从表1 中可以看出压力、压下量、温度对锻造变形质量影响较大,而传统的锻造过程为特殊过程,一般情况下无法实时评价。采集的锻造过程参数可以直接与ERP 中产品对应,在ERP 中记录每支产品锻造过程的参数,如图2 所示。经过一段时间的积累,对数据进行分类汇总,形成不同材质、不同吨位、不同工序的数据库。为了便于计算,我们对这些数据进行综合的统计分析,制定了不同材质不同工序的锻造参数的标准库。在ERP中编制了针对温度和压下量实时评价的程序,对每支产品的工序质量进行实时评价。这些评价便于管理人员及时发现过程控制的问题,避免产品质量的事后处置。

表1 锻造过程参数与产品质量的关系

标准锻造参数转化为程序锻造工艺执行

传统自由锻操作过程的随意性较强,没有具体的标准化的操作,操作者的习惯不同,生产效率不同,产品质量也不同。因此,从提高生产效率和控制产品质量的角度来看,有必要实现锻造过程控制的一致性。为此我们认为程序化的锻造模式势在必行。以往在推行程序锻造的过程中,存在着因控制参数设计的不精确导致油压机、操作机无法协同作业的问题。在针对产品工序的锻造参数大数据形成后,我们将油压机的每一步操作参数进行记录,结合后续的产品质量反馈情况,将探伤、尺寸、晶粒度等指标合格的产品,结合生产作业时间进行汇总,形成标准的程序锻造工艺。

由于油压机与ERP 系统互联,我们在ERP 中建立程序直接将锻造参数转化为程序锻造工艺(图3)下发至上位机上执行,减少工艺人员编制程序锻造工艺的时间,提高油压机与操作机配合的精度,提高生产效率。

锻造尺寸的实时评价

程序锻造工艺下发后,油压机自动执行工艺,同时实时控制的尺寸数据也将实时采集,并进行实时的对比评价,如图4所示。根据产品编号调取工艺的直径尺寸,标定直径公差,实时显示直径尺寸的数值,进行等级品的评定,实现锻造过程尺寸控制精度的实时评价。

结束语

锻造过程参数大数据的应用功能的开发,改变了传统自由锻过程不可测量、不可评价的现状,实现锻造过程参数实时采集和数字化评价,做到了每一锤参数可测量、可评价。通过对大量数据的分析筛选,建立标准锻造参数数据库,将实际过程控制参数转换为锻造工艺参数下发到工控机执行,提高了过程控制的一致性,改善了产品的外观质量和内部质量,提高了生产效率。后续将针对锻造过程变形参数开发实时数值模拟程序,利用变形参数还原材料锻造过程中应力应变的状态,实现产品生产过程的实时评价。这些是将自由锻由自动化转向智能化的必经之路,为后续智能化锻造工厂的建设奠定了良好的基础。