秦一厂SPEC200改造DCS专用测试工具系统设计与应用

2020-07-01柳辉

柳 辉

(中核核电运行管理有限公司 维修一处,浙江 嘉兴 314300)

0 引言

秦一厂主控室非1E 级过程控制系统(SPEC200)改造项目已在Q1-OT118 大修中实施,改造将原使用的SPEC200 电子模拟调节仪表升级为I/A 集散控制系统,IO数量约1700 点,涉及机柜57 台,以三联柜为一组单元,共19 组。SPEC200 采用工业级的电子元器件,将各种各样功能的组件和部件构成从常规到特殊的、简单到复杂的过程控制系统。系统采用0V ~10V 直流电压信号作为系统内统一信号[1]。此系统为电站一层仪控系统,担负着众多关键重要系统的控制调节功能,例如稳压器压力、液位控制调节、主给水液位控制调节、功率调节,除氧器液位控制调节等系统。信号与主控盘台、电站计算机系统、报警系统、反应堆保护系统等仪控、电气系统关联,接口众多。主控室整套非安全级过程控制系统改造在一厂首次实施,与之接口的主控盘台、电站计算机系统、报警系统、保护系统均在同步改造。为了准确无误验证I/A 系统柜内硬接线、逻辑功能及参数,需要开发一套测试工具,以便测试新系统的各项参数及功能。同时在新机柜就位后,能够快速完成功能测试工作,缩短大修工期。

该调试装置将电厂工艺模型通过集成电缆插头,连接IA 系统TA 端子板,模拟现场实际设备,该方式可弥补常规调试无法形成闭环的特点,在电厂改造施工完成后,冷态调试、热态调试以前,使用仿真的手段,充分验证DCS系统逻辑和调节性能[2]。

1 主要研制内容

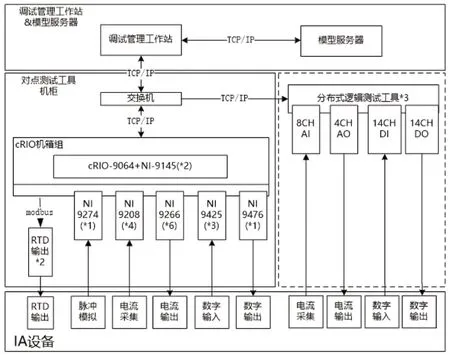

测试工具由4 部分组成:调试管理工作站、模型服务器、下位机数据采集处理工作站和分布式数据采集箱。

调试管理工作站:人机交互终端,测试人员在该工作站上对整个系统进行配置、监控和控制。

模型服务器:秦一厂30 万机组电厂仿真模型。

下位机数据采集处理工作站:实现对所有数据输入输出硬件的控制。测试中承担对机柜信号大通道的任务。

分布式数据采集箱:3 个采集箱通过以太网与下位机数据采集处理工作站连接,进而将整个系统连接在一起,实现远程检测。该采集箱可布置在检测区间的任意地点,测试中承担机柜逻辑组态测试任务。

4 个部分相互之间通过以太网进行数据通讯,其硬件框架图如图1 所示。

2 硬件方案

2.1 对点测试工具

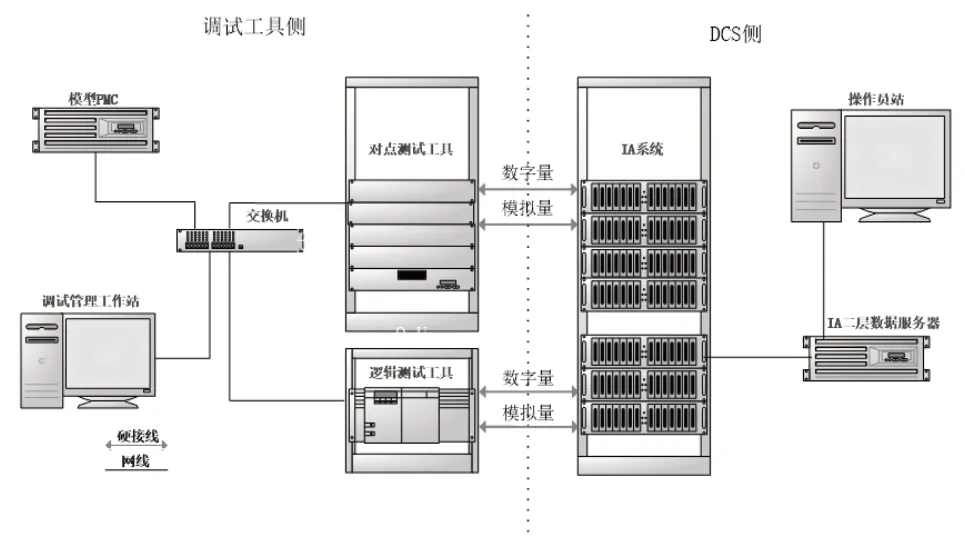

对点测试工具硬件基于NI-cRIO 数据采集硬件平台为主体,组成具有完整电气结构的硬件系统。实现实时数据采集:采集系统实时的电流、电压等信号,计算有功、无功、功率因数、频率等指标参数,为系统的实时控制提供参考依据;数据存储:测试过程中,按照设定的保存条件,记录实验数据,用于报表的生成和历史数据的查询。实现稳态和瞬态实验的功能,按设定的运行数据,达到实验的要求[3]。系统硬件架构图如图2 所示。

图1 系统框架Fig.1 System framework

图2 调试工具硬件架构图Fig.2 Debug tool hardware architecture diagram

1)NI 9064 为cRIO 控制器机箱,安装有NI Linux Real-Time 实时系统,安装运行软件后实现完整的功能要求。

2) NI 9064 通过交换机实现Ethernet 通信。

3) NI 9064 通过RS232 串行接口实现与显示屏的通信,显示整个设备的状态信息。

4)NI 9064 通过EtherCAT 扩展连接两个NI 9145 机箱,安装数据采集模块满足采集通道数量要求。

图3 测试工具试验示意图Fig.3 Test tool test schematic

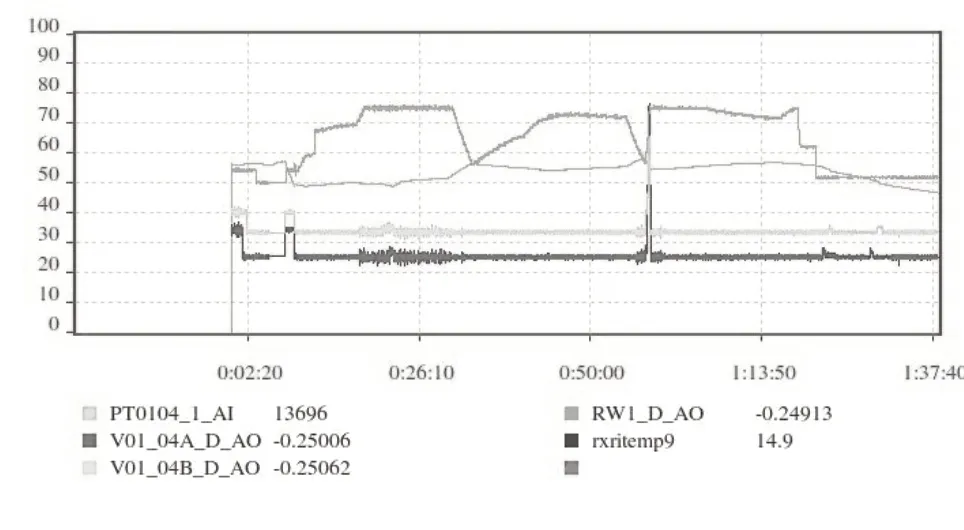

图4 稳压器压力调节系统测试曲线Fig.4 Regulator pressure adjustment system test

NI 9208:电流输入模块,每个模块16 通道,4 个模块共64 通道。

NI 9266:电流输出模块,每个模块8 通道,6 个模块共48 通道。

NI 9425:数字输入模块,每个模块32 通道,3 个模块共96 通道。

因现场调试空间狭小,对点测试工具设计为半高机柜,下部安装滚轮便于移动。

为增强调试系统在现场使用时连线的便捷性,为对点测试工具与被测机柜之间的连接设计了两种不同的接线方式:

◇ 常规的端子连接。

◇ 兼容IA 系统IO 采集模块的调理单元TA 直接与下位机机柜通过DSUB 插头连接方式,即通过拔掉IA 系统中TA 的DSUB 插头连接至下位机机柜对应的接口即可连接整个TA 的信号。

信号可在两种接线方式中切换,切换的最小单元为各类不同调理单元TA 的通道数。

2.2 分布式逻辑测试工具

分布式逻辑测试工具共3 台,采用NI-SbRIO 数据采集硬件平台为主体,软件部分是基于NI Labview 编程环境,结合NI Linux Real-Time 实时系统平台,驱动NI-SbRIO 数据采集硬件平台实现完整功能要求[3]。每台包含14CH 数字输入,14CH 数字输出,8CH 模拟输入,4CH 模拟输出,其信号类型同对点测试工具。使用端子作为信号的接口。

箱体后部状态显示器,网络接口,电源开关等。

箱体前部提供各种信号的连接。

3 现场应用

2018 年6 月,项目组技术人员对秦一厂30 万机组一层逻辑组态进行了功能动态测试。测试过程按照秦一厂主控室过程控制系统改造变更调试规程执行,完成了下列调节系统逻辑功能验证的工作:稳压器压力调节测试、稳压器液位调节测试、蒸汽发生器A/B 液位调节测试、功率调节测试、轴向功率偏差报警测试、除氧器液位调节测试。接下来主要就稳压器压力及蒸汽发生器液位调节系统的测试情况做简单介绍。

3.1 稳压器压力调节测试

满工况下进行以下测试:

1) 手动投4 组备加,使稳压器压力上升到15.4MPa后备加投自动。

2)手动投4 组备加,使稳压器压力上升到15.3MPa 后备加投自动,手动全开两个比例喷淋阀。

◇ PT0104_1_AI 稳压器压力。

◇ V01_04A_D_AO 比例喷淋阀V01_04A 开度。

◇ V01_04B_D_AO 比例喷淋阀V01_04B 开度。

◇ RW1_D_AO 比例加热器1 开度。

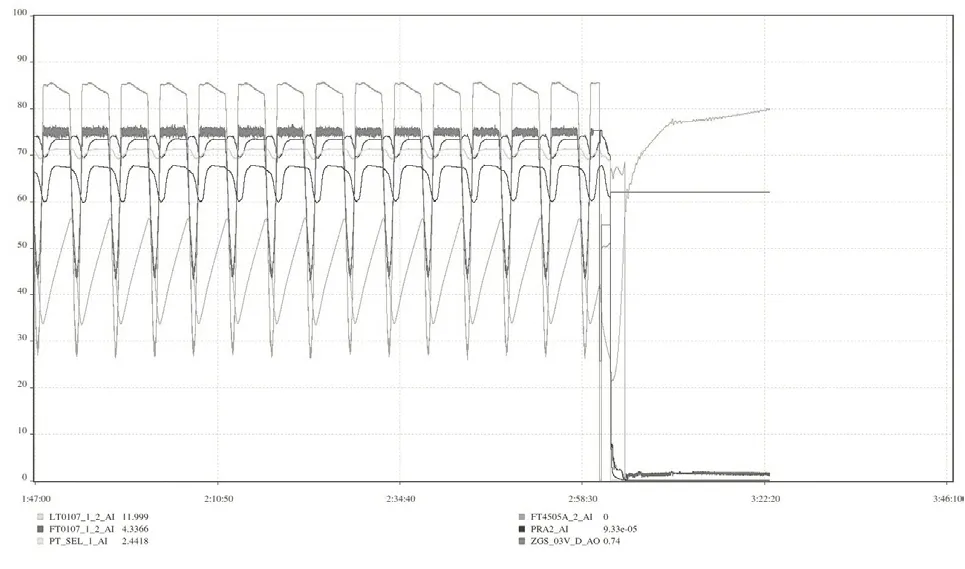

3.2 蒸汽发生器A液位调节测试

首次测试过程中,系统一直无法达到稳态(见图6),经检查调节器积分时间设置错误,根据设计资料修改定值后达到稳态后继续下列测试。

满工况下进行以下测试:

1) 蒸汽流量加±5%偏差。

2) 主调修改程序水位(±5%)。

3)甩负荷。

◇ LT0107_1_2_AI 蒸汽发生器A 液位。

◇ FT0107_1_2_AI 环路I 主蒸汽管蒸汽流量。

◇ PT_SEL_1_AI 汽轮机第一级压力次高选值。

◇ FT4505A_2_AI 主给水流量。

◇ PRA2_AI 核功率信号。

◇ ZGS_03V_D_AO 主给水调节阀ZGS_03V 开度。

图5 积分时间修改前测试曲线Fig.5 The test curve before the integral time is modified

图6 模拟甩负荷蒸汽发生器A液位调节测试曲线Fig.6 Simulated dumping steam generator A level adjustment test curve

从上面应用情况可以发现,通过专用测试工具可以近似取代现场设备,反应真实物理现象,形成闭环调节。并通过该测试提前发现少数DCS 系统一层组态逻辑、PID 参数及硬接线错误,而这种错误通过常规调试方式不容易察觉。这些应用情况证实了通过电厂模型配合硬件向DCS 注入仿真信号的调试方式可以大大降低一些潜在的调试风险,可以缩短核电的DCS 调试工期,具有很高的经济效益。

4 结束语

针对某些复杂的电厂调节系统,传统手动注入信号的方式无法做到闭环调节,只能在真正带设备调试中验证。而秦一厂SPEC200 改造DCS 专用测试工具为这些系统的调试提供了一种新的测试方法,可在DCS 系统不带设备调试前较充分地验证一层组态逻辑、参数及柜内硬接线,降低错误率,达到预期效果。

同时在设备使用过程中发现了一些问题,例如装置设计过程中,参考了传统DCS 系统数字量多于模拟量的特点,布置了大量数字信号,模拟信号较少,而实际使用过程中,调节系统更多的信号为模拟信号,导致信号浪费。在将来的设计中可吸取经验,使得该工具体积、重量更小,更便于现场使用。