海上平台热采放喷气扩散数值模拟研究

2020-07-01刘人玮杨天宇万宇飞蒋曙鸿

刘人玮,杨天宇,万宇飞,蒋曙鸿,黄 喆

(1.中海油研究总院,北京100028;2.中海石油(中国)有限公司天津分公司,天津300459)

目前,国内海上油田尚未开展大规模稠油热采开发,仅在渤海南堡35‐2和旅大27‐2油田进行过先导试验,相关经验尚处于探索阶段[1]。正在开发的旅大21‐2油田稠油蒸汽吞吐热采项目是我国海上第一个稠油规模开采的项目。稠油蒸汽吞吐热采包括注热、焖井、放喷、生产等几个阶段[2],对注入气放喷的规律及其对平台的影响,未见相关研究及报道[3]。

热采放喷气是油田伴生气、注热高温蒸汽和氮气的混合气,其组分及气量不易准确预测[4],和注气量、油田伴生气量、注气周期频率都有关系[5],工作人员往往通过分析类似油田的生产数据总结出一般规律[6],进而定量分析放空气体的影响。另外,海上平台设备空间紧凑,若布置不合理,很容易造成放喷气体聚集,威胁着平台生产操作和人员生命安全[7‐8]。API RP 500 明确规定:冷放空气体的 20%低爆炸极限浓度等值线距离平台至少3 m距离[9]。因此,有必要开展海上平台热采放喷气冷放空扩散分析研究,为安全设计提供依据。

1 工程概况

旅大21‐2油田位于渤海辽东湾海域,西块馆陶组为特稠油(地层原油黏度2 908 mPa⋅s),动用储量930万m2。新建两座井口平台WHPA(常规注水开发的井口平台)和WHPB(带有10口热采井的热采井口平台),两座平台以栈桥相连。热采方式为蒸汽吞吐,注热期间井筒环空注入氮气隔热,为了控制管柱腐蚀速率,氮气纯度要求99.9%以上,热采注热参数见表1。

表1 热采注热参数Table 1 Parameter of thermal recovery

2 方案论证分析

2.1 放喷气量和组分

通过调研旅大27‐2平台的A22H井,分析热采放喷气情况:放喷前6 d,采出气体几乎全部为水蒸气;第7~12 d,含水逐渐下降,开始出现油气;第13~40 d,下泵作业,开井后前3 d全部为水蒸气,随后含水逐渐下降;接下来的80 d左⋅右正常生产,该阶段采出气为氮气和伴生气混合气,初期氮气的最大放喷量为5 000 m3/d,放喷后期下降到60 m3/d;之后氮气含量较低,产出气主要为原油伴生气。

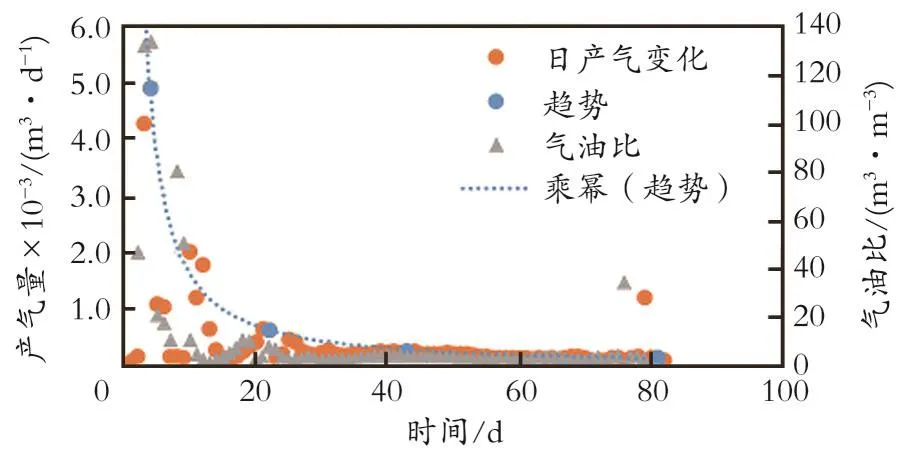

根据旅大27‐2的生产经验可知,热采井放喷气量和组分随着生产阶段的进行而变化,放喷初期的气量最大,随后越来越小。而放喷气的组分初期几乎全部为氮气,随后烃类可燃气体逐渐增多。旅大27‐2‐A22H热采产出气量情况见图1。

图1 旅大27‐2‐A22H产出气量变化趋势Fig.1 Output gas volume trend of LVD27⁃2⁃A22H

通过类比旅大27‐2生产数据确定旅大21‐2油田的放喷气量,预计最大放喷气量5 535 Sm3/d,最小放喷气量749 Sm3/d。表2是放喷不同阶段的放空气体组分和各组分的爆炸极限。

分析放喷不同阶段可以发现,放喷初期由于气量较大,放空气体的喷射速度较高,有利于扩散。另外,气体中的可燃气体含量少。因此,虽然放喷初期气量较大,但泄放危险性反而较低。而放喷后期由于烃类气体含量升高,且放喷气量的减少导致放空管出口流速低,气体不易扩散,容易造成危险,因此,重点校核放喷后期的冷放空扩散情况。

表2 组分和爆炸极限Table 2 Composition and explosion limit

放喷气体的低爆炸极限通过式(1)计算:

式中,L1,L2,…,Ln为单个组分的爆炸极限,Lc是混合气体的爆炸极限,V1,V2,…,Vn为各种组分的体积分数。

因为放喷后期气体的爆炸极限为8.66%,当混合气体在空气中的体积分数低于8.66%时,不会有爆炸风险。而当进行冷放空扩散分析时,低爆炸极限的20%为冷放空扩散是否达到要求的校核标准,该值为1.732%。

2.2 设备布置方案

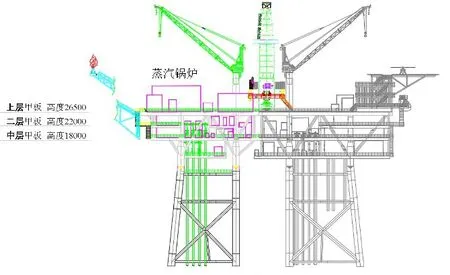

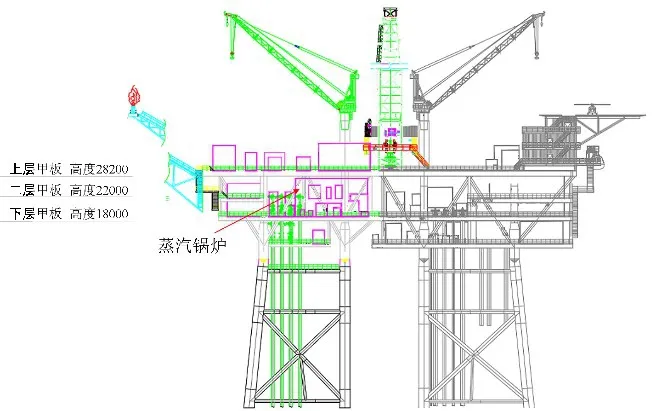

热采平台WHPB设置了两台卧式蒸汽锅炉,高度8 m,根据锅炉摆放位置的不同分为两个方案。方案1:蒸汽锅炉布置在上层甲板西侧;方案2:蒸汽锅炉布置在下层甲板。

方案1的优点是可以充分利用上层甲板面积,平台总面积和高度较小。缺点是锅炉距离冷放空管较近,在锅炉的阻挡作用下泄放气体在锅炉附近聚集,不易扩散。而方案2则可以避免锅炉距离冷放空和火炬臂距离较近的问题,防止热采蒸汽锅炉对冷放空气体造成阻挡,利于扩散。但平台总面积和高度较大,锅炉温度较高,布置在中层甲板将不利于周围设备运行操作。

若热采蒸汽锅炉布置在中层甲板,将造成中层甲板高度增加,斜撑和立柱增大。通过将热采蒸汽锅炉布置在上层甲板,平台总面积可以减小5.9%,总高度减小1.7 m。上层甲板面积从1 403.3 m2优化为1 302.5 m2,下层甲板面积从1 192.0 m2优化为1 148.9 m2。但由于锅炉较高且距离冷放空管较近,因此需要优化冷放空系统,改善扩散效果。两个方案的平台布置侧视图见图2和3。

图2 热采蒸汽锅炉布置在上层甲板Fig.2 Thermal recovery steam boiler on the upper deck

图3 热采蒸汽锅炉布置在中层甲板Fig.3 Thermal recovery steam boiler on the middle deck

2.3 冷放空系统

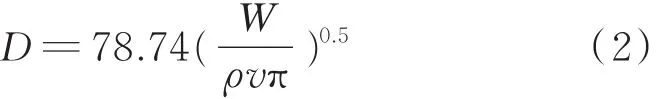

为节省平台面积和甲板高度,拟采用方案1进行平台总体布置。但该布置方案中,锅炉会阻挡放喷气扩散,造成一定程度的聚集,需对放喷气体的扩散情况进行模拟分析,优化冷放空系统,确保气体扩散浓度满足API RP 500规范。为改善扩散效果,缩减冷放空管直径至2.54 cm(1英寸),以此提高放空气出口流速。放空管管径可通过式(2)计算[10]:

其中,D为放空管直径,m;W为气体质量流量,kg/s;ρ为放空气密度,kg/m3;v为放空气速度,m/s。

由于冷放空管尺寸较小会造成泄放背压较高,斜板除油器、除氧剂罐等设备的覆盖气由于操作压力低无法泄放到冷放空系统,因此改为就地排放至安全处。优化后的冷放空管长度15 m,与水平方向夹角60°。根据放喷气量进而确定放喷前期气体流速为126 m/s,放喷后期气体流速为17 m/s。

3 冷放空扩散数值分析

3.1 几何模型

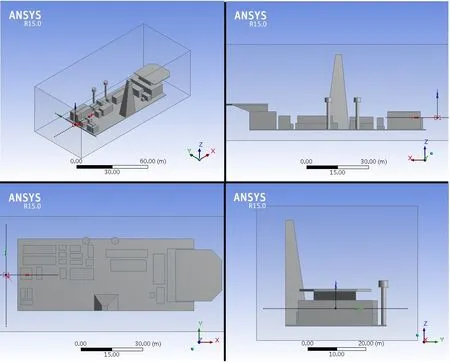

利用ANSYS Fluent软件对平台上层甲板及相关设备建立三维几何模型,旅大21‐2 WHPA和WHPB两座井口平台为甲板连接,三维模型示意见图4。图4中最高的结构物代表模块钻机,与模块钻机对应位于平台另一侧的两个柱体代表平台吊机。模块钻机和吊机是冷放空管附近较高的结构物,模拟时需重点校核钻机和吊机操作室处的气体扩散浓度。位于平台结构外侧的长方体线框代表计算域,大小为130 m×55 m×50 m。

图4 WHPA和WHPB平台几何模型Fig.4 Geometry of platform models

来风方向所在边界面为速度入口边界,冷放空管气体出口也是速度入口边界,远处下风向的边界面为速度出口边界,其他边界面皆为壁面边界(Wall边界)。

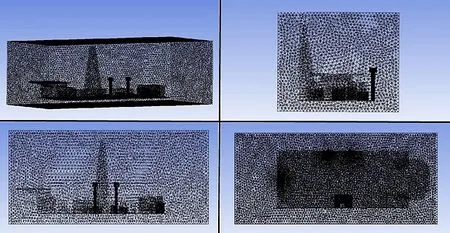

对三维几何结构进行四面体网格划分,网格总数约为440万,得到的三维网格示意如图5所示。冷放空管尺寸较小,且为了更精确地模拟气体喷射流场,需对冷放空管附近的网格进行局部加密。

图5 网格划分示意Fig.5 Mesh generation of platforms

3.2 数学模型

数值模拟通过求解流体控制流动的微分方程进行计算,从而获得流体的流场分布情况。放喷气在泄放以后形成的气团运动规律,满足N‐S方程组所描述的流体力学基本方程组,在湍流描述中,方程组进行雷诺近似,由k‐ε封闭方程组构成不可压缩黏性流的计算流体动力学模型[11‐12]。

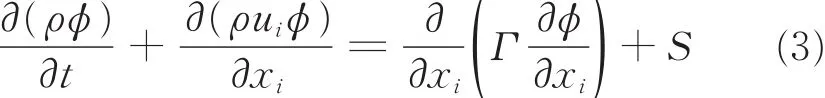

气体的扩散基于能量、动量守恒定律和组分输运方程,可以用一个通用的形式表达[13]:

其中,t为时间,s;φ为通用变量;ρ为气体密度,kg/m3;Γ 为扩散系数;s为源项;ui为速度矢量沿 x、y、z方向分量,m/s。

湍流流动模型使用k‐ε湍流模型,该模型计算量适中,且有较高精度,一般工程计算常用该模型。

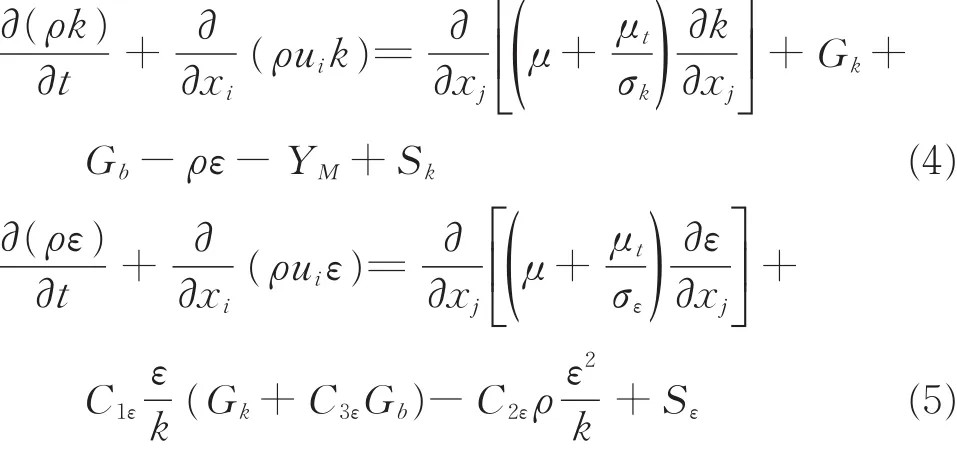

k‐ε模型主要求解以下两个方程[14]:

其中,k为湍流动能,m2/s2;ε为湍流耗散率,%;Gk为由平均速度梯度产生的湍流动能,m2/s2;Gb为由浮力产生的湍流动能,m2/s2;YM代表脉动扩散对总耗散率的作用;C1ε、C2ε和 C3ε是经验常数;σk和 σε为湍流普朗特数;μt为湍流黏度,mPa·s;Sk和 Sε分别是源项。

另外,模型设置中需考虑重力作用对气体扩散的影响。

3.3 数值计算结果

冷放空管布置在平台西侧并向外伸出,最危险的风向为西风,此时冷放空扩散气体吹向平台,最大风速为15 m/s(超过该风速暂停现场作业)。

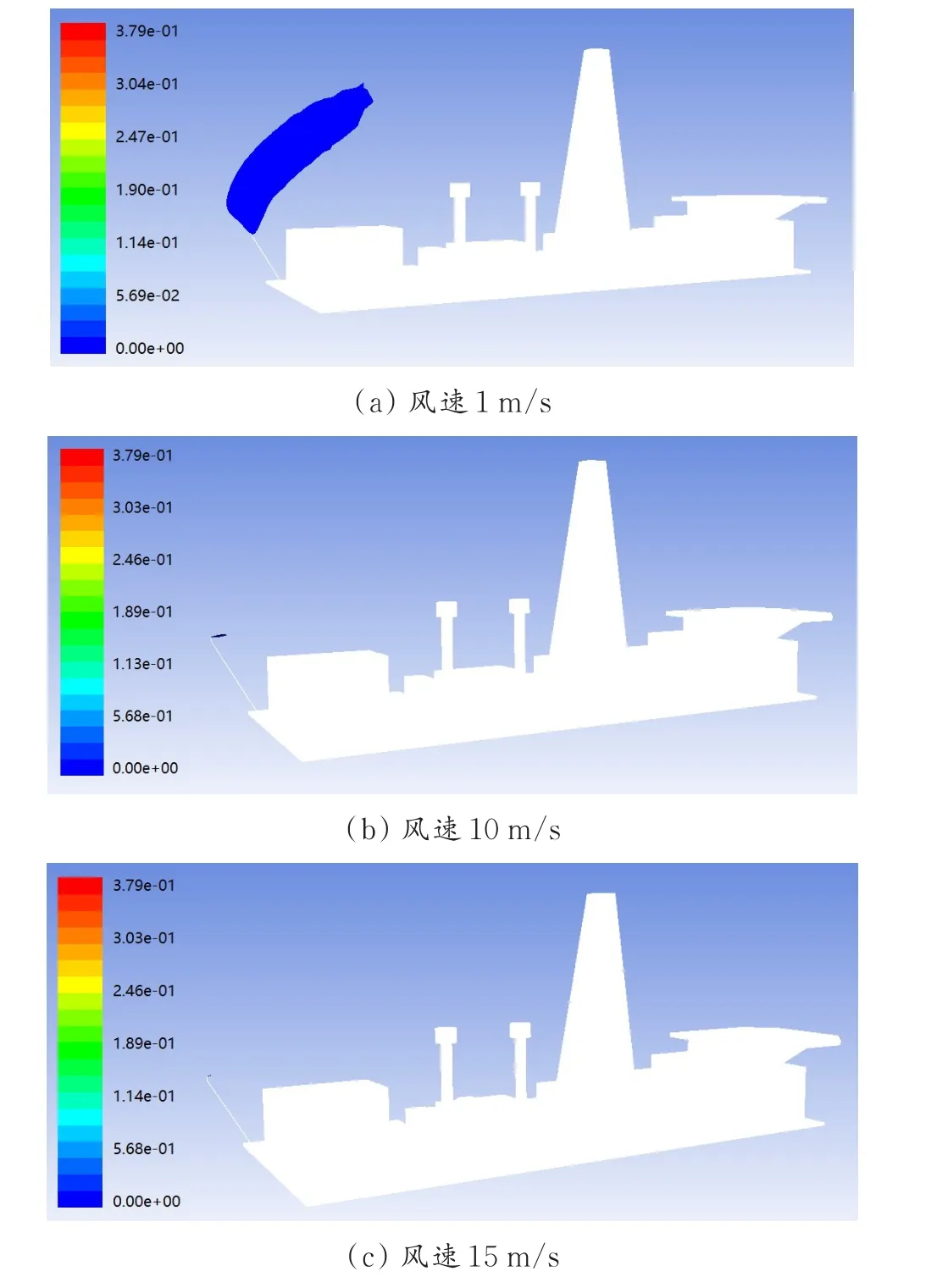

通过数值模拟计算,冷放空头管径为2.54 cm时,三种不同风速下(1、10、15 m/s,)热采放喷气体的扩散情况见图6。冷放空管出口的蓝色团状区域代表可燃气体浓度不低于20%爆炸极限(1.742%)的范围。

图6 不同风速下可燃气体摩尔分数云图Fig.6 Mole fraction of blowout gas with different wind speed

由图6可以看出,当风速为1 m/s时,可燃气体气团相对明显,其实风对气体扩散作用较小,放喷气主要受初始动能作用。由于冷放空管有足够的高度,且放空气速满足要求,可以保证气团总体向冷放空管以上扩散,因此放喷气体并没有被蒸汽锅炉阻挡而形成富集区。当风速增大到10 m/s时,气体主要向水平方向扩散,但由于可燃气体受风影响,进一步加速扩散,所以气团非常小。当风速为15 m/s时,几乎无法形成可燃区域。从图6中可以看出,在不同风速下,20%爆炸极限距离热采蒸汽锅炉以及周围设备的最小距离约7 m,满足规范要求。

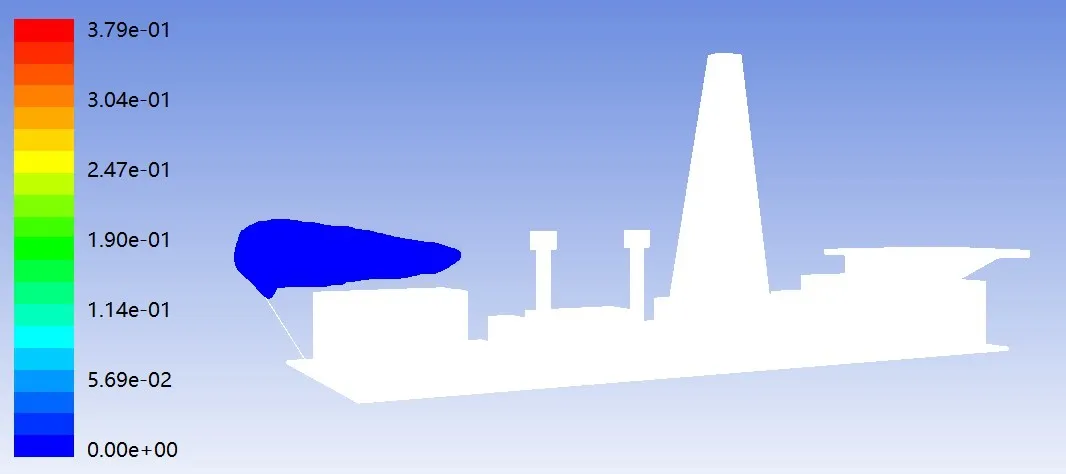

当冷放空头管径为5.08 cm时,由于气体喷射速度降低,会造成扩散效果变差。图7为放空管5.08 cm、风速15 m/s时的可燃气体摩尔分数云图。由图7可以看出,可燃气团集中在蒸汽锅炉顶部,此时已经无法满足规范要求的20%低爆炸极限距离设备3 m。

图7 风速15 m/s时可燃气体摩尔分数云图Fig.7 Mole fraction of blowout gas with 15 m/s wind speed

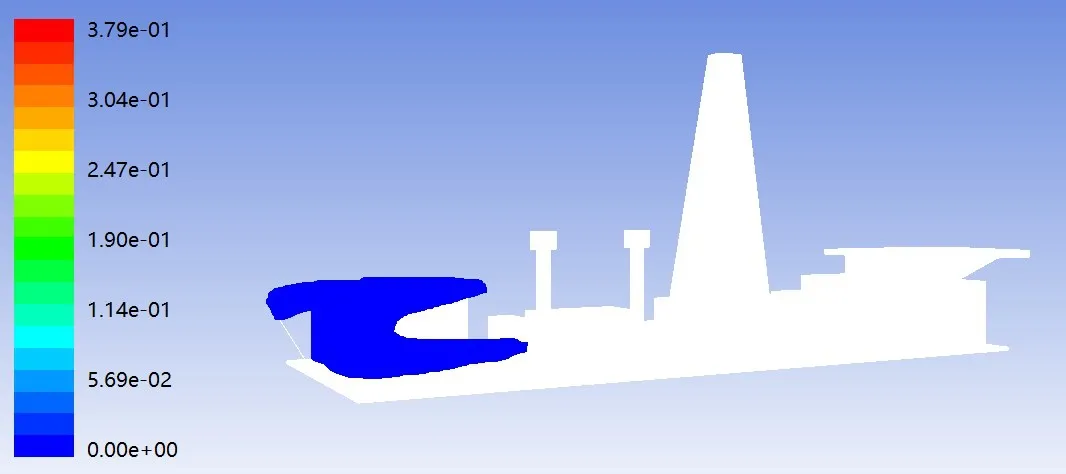

图8 为放空头管径5.08 cm、设计高度10 m、风速15 m/s时的可燃气体摩尔分数云图。从图8中可以看出,气团甚至会被锅炉挡住而无法扩散。可燃气体被锅炉阻挡后沿锅炉边缘流动,一部分气体集中在锅炉顶部,大量气体被阻挡后在重力作用下集中在锅炉中下部。这对于海上平台是十分危险的。

通过以上计算结果可以看出,海上热采平台的气体放喷需要重点分析风速、冷放空管高度、放空气量、锅炉等较高结构物等因素的影响。当计算结果表明扩散效果不满足要求时,需要通过增加冷放空管高度,减小放空头管径,调整锅炉位置等方式对设计进行优化。

图8 风速15 m/s时可燃气体摩尔分数云图(放空管5.08 cm,10 m)Fig.8 Mole fraction of blowout gas with 15 m/s wind speed(with 5.08 cm vent pipe,10 m)

4 结 论

通过调研类比的方法,根据旅大27‐2热采井实际生产数据,预测旅大21‐2油田蒸汽吞吐放喷气的气量和组分。应用数值模拟软件ANSYS Fluent开展海上稠油热采放喷气扩散分析,研究热采蒸汽锅炉布置方案,量化高温气体放喷对平台的影响范围,以此指导锅炉的布置和冷放空系统的设计,最大限度降低了蒸汽吞吐热采生产过程中工艺气体扩散对平台安全操作的影响,为平台设计方案提供理论依据。

稠油油田往往由于产能低、油品性质差、油田寿命短且海上热采井修井费高,造成油田开发效益差。由于经济性因素的制约,渤海区域尚有大量稠油储量无法得到开采。本研究通过优化冷放空系统,改善扩散效果,可以将热采蒸汽锅炉布置在上层甲板,平台总面积可减小5.9%,总高度减小1.7 m。上层甲板面积从1 403.3 m2优化为1 302.5 m2,下层甲板面积从1 192.0 m2优化为1 148.9 m2。甲板面积总共减少144 m2,可节省工程投资约832万元。