南海流花深水油田群开发工程方案研究*

2020-06-30王春升陈国龙平朝春

王春升 陈国龙 石 云 平朝春

(中海油研究总院有限责任公司 北京 100028)

流花油田群是目前南海开发产量最大的新油田群(高峰年产约420万m3)。油田群中流花16-2、 流花20-2 及流花21-2油田区水深分别约404、392、437 m,是目前中国海油开发的最深水油田群。该油田群所在海域也是中国南海环境条件最为恶劣的海域,百年一遇有义波高达13.6 m,1 min平均风速达55.2 m/s,表面流速达2.5 m/s,最大内波流速达1.55 m/s,给深水平台、FPSO及管缆设计带来了巨大挑战。此外,该油田群存在井数多、原油含蜡且伴生气量大、井温高、电潜泵回接距离远、FPSO及系泊与立管系统复杂等诸多挑战。

从2012年流花16-2油田开始,随着流花20-2、流花21-2油田的不断并入,形成了统一规划开发的油田群开发项目。为顺利开发该油田群,前期研究项目组开展了多年的方案和专题技术研究,终于使油田群开发进入了实施阶段。本文详细介绍了流花油田群开发方案研究过程和主要专题研究成果,包括开发模式比选、水下管汇、流动安全保障、电潜泵远距离供电、复杂FPSO及立管研究等,这些有关研究成果可为南海其他深水油田开发工程提供借鉴。

1 总体开发工程方案

1.1 海上油田开发模式简介

海上油田开发模式一般包括全海式和半海半陆式,深水油田一般离岸远而采用全海式开发模式。

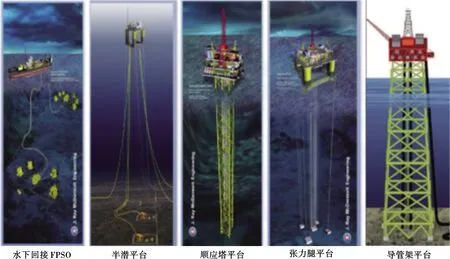

全海式深水油田开发主要有FPSO+水下生产系统(井流全部回接FPSO)、FPSO+平台(井流全部或预处理后回接FPSO)模式以及根据距离远近、井数多少等因素综合考虑,部分区域开发井直接水下回接至FPSO、部分区域开发井通过平台再回接FPSO的FPSO+水下生产系统+平台模式。根据水深及环境条件,适用平台有深水导管架平台、顺应塔平台、张力腿平台(TLP)、半潜式平台和单立柱深吃水平台(SPAR)等不同型式(图1)。深水导管架、顺应塔、TLP、SPAR平台适用干式井口,而半潜式平台目前都是湿式井口。国内在产的最深水油田流花11-1油田采用的是FPSO+水下生产系统+半潜式平台模式,巴西深水油田多采用FPSO+水下生产系统模式。

图1 深水油田开发主要工程设施Fig .1 Major engineering facilities for deep water oilfields development

1.2 总体开发工程方案比选

流花油田群海域水深、离岸远,需要对FPSO+水下生产系统、FPSO+平台、FPSO +水下生产系统+平台等3种深水油田开发模式进行综合比选。

对于FPSO+水下生产系统模式,水下生产系统在南海应用较多,有成熟的经验(如目前在役的流花11-1油田,水深约300 m)。但本油田群中有3个油田、井数多、电潜泵采油,使得FPSO回接管缆多、单点复杂。根据井数及油田开发期,比选确定了流花油田群FPSO位置应靠近流花20-2/21-2油田,由此将造成流花16-2油田电潜泵直接变频驱动距离达27 km,为方案带来诸多挑战。

若采用平台开发,除半潜式平台,无论哪种平台都是首次应用于南海,缺乏设计、建造及安装经验,存在技术和投资风险。深水导管架平台用在该水域水深偏深,国际设计队伍不多、国内场地改造费用高,缺乏满足能力的国内海上安装施工资源,整体投资偏高;顺应塔平台水深适用,但南海环境条件恶劣,用钢量比导管架减少不多(尤其需要较多的高强度钢),分段安装风险大,且国际上也没有完整的技术队伍;SPAR平台应用于该区域则水深偏浅,国内也无合适建造场地,投资高;而当时国际上TLP在设计、建设及投产的项目有几个,技术队伍完整;半潜式平台在国内南海有流花11-1油田的使用经验,技术也成熟。综合考虑,项目主要研究比较了TLP及半潜式平台。

通过TLP和半潜式平台(带预处理)的比较,半潜式平台因需要与水下生产系统配合使用,整体投资较高;TLP平台通过技术经济比较不推荐。最终确定了流花油田群采用FPSO+流花16-2/20-2/21-2水下生产系统的总体开发工程方案(图2)。

图2 流花油田群开发工程方案示意图Fig .2 Sketch map of Liuhua oilfields development plan

2 水下生产系统方案

2.1 管汇方案

流花16-2/20-2/21-2油田分别有8、10、8口生产井,通过与钻完井结合,确定采用集中井口管汇;考虑到油田井多,水下基盘式采油树和管汇在一起重量大、作业空间小,给安装和操作带来较大困难,因此选择了丛式管汇。

通过比选确定每口单井不单独设置流量计,单井计量通过安装在管汇上的多相流量计倒井计量;水下控制模块(SCM)也安装在管汇上。该油田原油析蜡点高,清管频率高,为了满足频繁清管需要且方便作业,设计了U型管双管路。3个油田水下管汇皆为集计量、控制、清管功能于一体的复杂管汇,以减少水下设施和安装费用。

2.2 管输及流动安全保障方案

本油田群的原油都属于低凝点含蜡原油,且析蜡点高,尤其流花16-2油田的原油,析蜡起始点为25.2 ℃,而油田最低环境温度达8.1 ℃,从水下管汇到FPSO的水下回接距离为23.1 km,是国内目前最长的含蜡原油由水下井口直接输送到依托设施的长距离回接管道,需要解决深水含蜡原油长距离回接的输送和流动安全保障问题。通过经济性比较,确定流花16-2/20-2采用单层钢管,流花21-2采用软管。

1) 清管方案。研究比选了单管输送水下发球清管方案及双管输送环路清管方案,综合考虑清管频率、操作方便及综合费用,推荐双管输送、环路清管方案。

2) 析蜡问题。流花16-2和流花20-2油田原油凝点低,由于管道距离长、温降快,海管结蜡问题严重。项目组开展了水下含蜡原油管径优化和流动安全保障技术专题研究,通过相关模拟得到典型年份下蜡沉积位置、蜡沉积量及蜡沉积后引起的压力变化等,提出了含蜡原油不同生产年份下的清管周期以及清管操作建议。以流花16-2为例,原油的析蜡起始点为25.2 ℃,析蜡高峰点为17.5 ℃,正常输送一段距离后管道中流体温度会低于析蜡点,从而引发蜡沉积。原油蜡沉积的准确预测一直是世界性难题。蜡沉积厚度预测,不同软件模拟的结果也不尽相同。正常输送情况下,最保守的模拟结果是投产第1年蜡沉积2 mm约20 d,第2年约30 d,之后大于80 d。蜡沉积厚度无法检测,但蜡沉积会引起管输压力增加(蜡沉积2 mm约使输送压力增加200 kPa)。因此,可将管道输送压力增加作为需要清管的判断依据。参考相关经验,建议以管输压力增加200 kPa作为需要清管的依据。结合模拟蜡沉积速率,流花16-2在投产后的第1年,清管周期建议在20 d左右,第2年30 d左右,从第3年开始80 d以上。同时,建议投产后根据实际生产情况调整清管周期[1]。

3) 水合物问题。流花20-2/21-2部分井高含气,停输后跨接管内温度很快降至水合物生成温度,井筒也存在生成水合物的风险,为避免生成水合物,提出了停产后注入甲醇方案,先注井筒,再注跨接管;同时,为延缓温降,跨接管考虑保温需求。对于流花21-2油田,含气量更大,2023年起,如果该管道长时间停输需要进行置换,以确保海管内不生成水合物。

4) 偏流和段塞问题。流花21-2油田含气量大,根据模拟分析,双管运行时部分年份会出现较严重偏流及段塞问题,甚至某些年份会出现一条管道几乎不流动的情况。因此,根据模拟分析结果,在海管出口设置压力调节阀,通过调节海管入口管汇处压力来控制偏流,在低产量年份则建议单管运行。

2.3 水下供电方案

为保证作业时率及减少修井频率,本油田群采用了双电潜泵采油系统。电潜泵的远距离驱动及长电缆供电带来的谐波过电压、损耗大、启动难等问题,是水下供电系统面临的挑战[2-3]。

针对流花16-2油田电潜泵供电方案,进行了直接变频驱动和水下变压器方案技术及经济比选,由于采油要求一对一变频单井控制,水下变压器价格很高,而水下变频器技术尚不成熟,因此推荐具有明显经济优势的直接变频驱动方案。具体为流花16-2油田8口水下井口电潜泵主电源由FPSO提供,通过FPSO上部模块6.3 kV中压母排,为电潜泵专用中压变频器供电,变频器输出经动态海底电缆为水下电潜泵进行供电和变频控制。

从FPSO上部模块至流花16-2井下电潜泵直接变频驱动供电电缆总长达27 km,而目前国际上为水下电潜泵直接变频驱动的最远距离只有21 km。对于27 km直接变频驱动方案,面临长电缆对谐波反射产生放大效应、在海底电缆及电机端引起过电压问题以及长电缆驱动电压降和损耗都相对较大,长电缆造成电机阻抗分量低电机启动难度大等问题。

利用软件潮流分析及理论公式对比计算,选取120 mm2导体截面的海底电缆,能够在最大负载工况下,将压降和损耗降到变频器输出的25%以下,实现了控制压降和损耗的同时,最大可能降低投资成本。针对远距离变频驱动电机启动问题,通过对比分析控制策略,提出的前端电压补偿的控制策略,以及在变频器启动过程采用可变压频比控制方式,能够实现远距离电潜泵变频启动,解决了启动难度大的问题。启动过程软件仿真计算结果如图3所示(其转速为标幺值,即实际转速与额定转速之比)。

图3 流花16-2油田水下供电方案前端补偿电压控制下电机启动转速变化过程Fig .3 Motor starting speed controlled by front-end voltage compensate in LH16-2 oilfield subsea power supply scheme

由于长电缆存在分布电感和分布电容形成的特性阻抗,与电机的输入阻抗不匹配,变频器PWM波在长线电缆上将产生2倍以上的过电压,将影响电机使用寿命甚至损坏电机[4-5]。为此需要根据对系统过电压的限制要求,严格限制变频器输出谐波,并满足最低运行频率(30 Hz)时的要求。通过软件计算分析,采用在变频器的输出端设置滤波器滤除变频器输出谐波,可以有效降低在海底电缆和电机末端中产生波反射过电压,解决了谐波过电压问题。经过滤波后计算的电压谐波THD为4.22%,电流谐波THD为4.22%,均在5%以下。

通过上述措施,即选取适当截面的电缆、采用电压补偿的控制算法以及设置变频器输出滤波器等措施,使得推荐的水下供电方案技术可行且经济最优。

2.4 控制和通信方案

控制和通信系统是水下生产系统的主要组成部分,既要保证可靠性又要降低投资。该油田群井数多,尤其流花16-2油田距离FPSO较远,推荐采用复合电液控制系统实现对水下生产系统的监控。该复合电液控制系统由位于新建FPSO的上部控制设备及水下控制设备两部分组成,控制信号、控制用电、液压液以及化学药剂均由复合电液脐带缆从新建FPSO上传输至水下。由于流花16-2/20-2距离FPSO相对较远,为保障水下通信可靠性,采用光纤通信方式实现上部控制系统与水下控制模块间的通信;流花21-2距离近,为了节省投资,采用电力载波通讯方式。

水下井口及相关设备由主控站(MCS)进行监测及控制,MCS 模块全部采用1∶1冗余配置。通过SCM控制水下阀门的开关实现对生产流程的控制,采集水下温度、压力、流量信号。设置安装在管汇上的水下多相流量计,通过对测试管汇上阀门的切换实现对每口井的单井计量,流量计算软件及人机界面安装在FPSO中控室内。

SCM由水下控制系统电力单元(EPU),经脐带缆上部终端(TUTA)、脐带缆(UMB)、水下脐带缆终端(SUTU)、电跨接缆(EFL)为其提供电源[6]。其中流花16-2油田,根据计算分析,采用1 kV以下的低压单相两线制交流电进行供电,选取25 mm2电缆,则控制供电电压降在可接受范围内。水下控制系统最大需求功率2.6 kW,在水下控制模块允许供电电压窗口为360~600 V时,上部EPU供电电压为520~700 V。

3 FPSO及系泊系统方案

3.1 上部组块方案

FPSO是油田群的生活支持、动力、控制、井流处理及原油外输中心,整体系统设计及设备布置思路与南海FPSO思路一致:从船首到船尾根据船体结构及甲板安全因素综合考虑,依次为火炬塔、单点、油气水处理装置、热站及惰气装置、电站及配电系统、吊货区、生活楼及尾输装置。

由于该油田群各油田离FPSO距离不同、井口压力差别大,设置3套独立滑环系统;由于流花20-2/21-2伴生气多,设置了段塞流捕集器。为了减少伴生气排放,研究了液化石油气(LPG)、压缩天然气(CNG)、液化天然气(LNG)、回注流花27-1气田及调整配产等方案,考虑经济性确定了错峰调整流花21-2配产,以减少伴生气排放的方案;同时为解决重烃排放火炬黑烟问题,设计了重烃回收LPG系统[7]。

由于初期有足够伴生气,油田电站初期设置透平,后期燃料不够时,需要将部分透平改为原油电站;热站初期主要利用透平废热回收,后期也需要相应调整。

该FPSO上部系统及设备多,导致生产甲板大、结构总质量控制难度大,需要持续关注优化甲板设备布置、结构设计以及控制船体上部组块的质量。

3.2 船体方案

为适应油田海域的环境条件特点和油田开发的功能要求,本项目FPSO具备以下特点。

首先,由于支持油田群开发,井数多、系统设备多、上部组块系统复杂,为3个油田的水下生产系统供电及控制中心,FPSO的上部组块规模大(最大操作质量达到了16 500 t)。

其次,流花FPSO首部负载重,为保证FPSO能够具有较好的总体性能,设计中需要解决首部负载可能带来的首倾问题。本项目FPSO复杂庞大沉重的单点系泊和管缆悬挂系统、长度达85 m且向船首外倾的火炬臂、布置在靠近船首一侧操作质量超过3 000 t的LPG相关设备,都使流花FPSO首部负载远超以往的FPSO,造成FPSO容易出现对总体性能不利的埋首状态。通过合理布置分舱和详细的装载设计计算,保证了各装载工况下,船体基本平浮或略有尾倾。

最后,流花FPSO的设计必须满足合格原油和LPG 2种不同产品的外输需求,尤其是产量高峰年份需要保证2种产品的外输不同时发生。因此,该FPSO设置了原油外输和LPG外输2套外输系统。根据货油舱容和LPG储罐容积,考虑原油高峰外输周期为6 d,LPG高峰外输周期为8 d;单次外输作业时原油考虑不超过24 h,LPG考虑不超过8h,并在产品储存舱容上留有缓冲量。

最后,通过应用先进技术设备及设计理念,提高FPSO的安全性、可操作性和舱室利用效率。流花FPSO包括货油泵、海水提升泵等主要泵类均采用浸没式泵,减小了机泵舱尺寸,提高了舱室利用效率,利于设备的维护维修。首次采用的海水冷却系统舷侧布置,取消机舱海底门,保证了FPSO船体及人员的安全性。旁靠防撞采用橡胶碰块、船体压载水线以下涂层考虑采用防污漆以防止海生物的生长等措施,均可提高FPSO的安全性、可操作性。

基于环境特点、功能需求及相关先进技术和设备的应用,使得该FPSO成为迄今为止中国海油应用水深最深(400 m以上)、系统最复杂、结构最庞大的FPSO。

3.3 系泊系统方案

流花油田群的系泊系统除了保证FPSO在预定海域的定位和安全功能外,还需要作为FPSO向3个油田的水下生产系统提供电力和控制等功能的通道和桥梁。由于单点系泊系统支持水下井口数量多,需要通过系泊系统的滑环组输送井流、电力、水下生产系统所需的化学药剂、控制用液压液等,使得流花FPSO的系泊系统成为目前国内水深最深、管缆悬挂数量最多(19根)、复杂程度最高的单点系泊系统,在世界范围内也属较庞大复杂的单点系统。

FPSO与水下生产系统之间桥梁功能,通过单点滑环组的配置实现。其中,液滑环用于接收水下生产系统来液并转输到FPSO上部组块的产液处理系统;通球液滑环用于传送由FPSO组块来的海管通球所需的驱动清管球的液体;中压电滑环用于向水下生产系统电潜泵供电;低压电滑环用于水下控制系统供电;公用滑环用于输送水下生产系统控制所需液压液和化学药剂注入;光纤滑环用于水下生产系统与FPSO之间的通讯。此外,单点系统自身还需要配备消防滑环。

由于3个油田生产操作的压力体系不同,采用每个油田设置1个生产液滑环;3个油田共用1个通球滑环。通过咨询电滑环厂家,推荐采用2个中压电滑环,每个14回路,共28条回路的方案,既满足26口井水下电潜泵供电需求,又兼顾了厂家的供货能力、设备的尺寸总质量及造价。

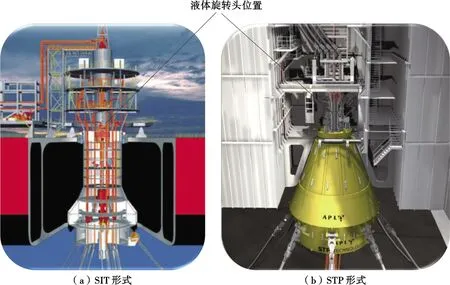

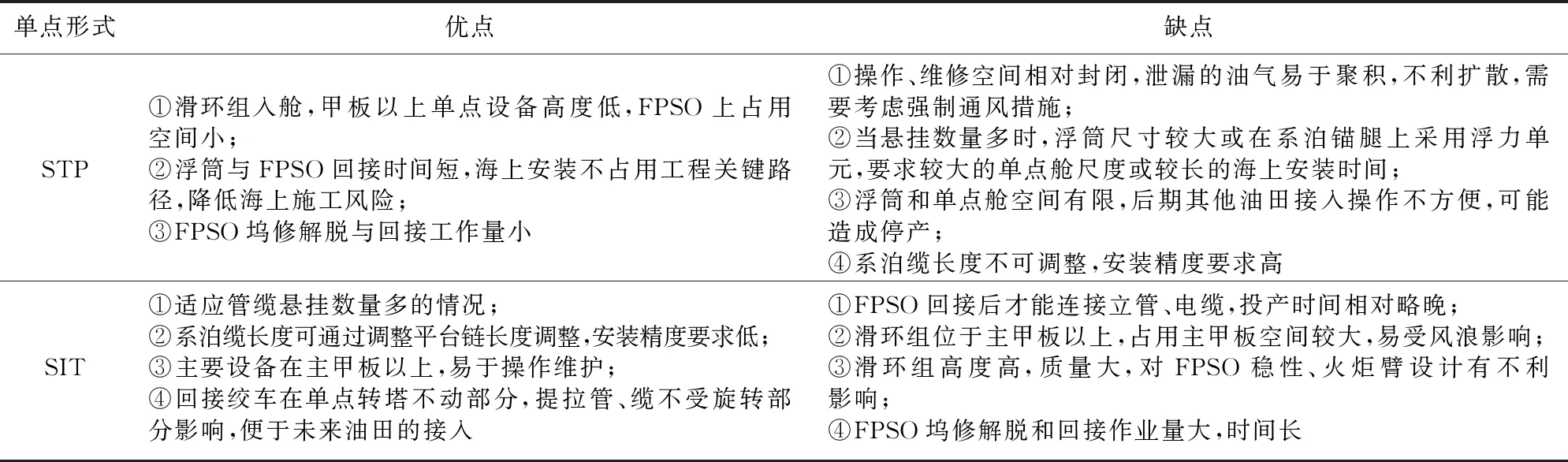

支撑滑环组的转塔与船体的连接结构形式主要有2种:转塔与FPSO船体集成一体的形式(SIT形式,图4a)和转塔(浮筒)与FPSO船体分离、对接后通过夹持系统使转塔(浮筒)与FPSO船体连接的形式(STP形式,图4b)[8]。2种转塔-船体连接结构形式的优缺点见表1。

本项目悬挂管缆数量多,采用STP形式需要很大的STP浮筒,或要在系泊锚腿上增加浮力单元,造成单点造价或海上安装时间增加。其次,本项目转塔与FPSO船体连接形式的选择必须考虑利于晚投产的流花21-2油田接入。综合考虑本项目单点系泊系统的功能要求和特点,新建单点系泊系统转塔与FPSO船体连接结构形式采用SIT形式。

图4 转塔与FPSO船体连接结构形式Fig .4 Types of turret-FPSO ship connection structure

表1 STP和SIT形式的优缺点对比

Table 1 Advantages and disadvantages comparison of STP and SIT

单点形式优点缺点STP①滑环组入舱,甲板以上单点设备高度低,FPSO上占用空间小;②浮筒与FPSO回接时间短,海上安装不占用工程关键路径,降低海上施工风险;③FPSO坞修解脱与回接工作量小①操作、维修空间相对封闭,泄漏的油气易于聚积,不利扩散,需要考虑强制通风措施;②当悬挂数量多时,浮筒尺寸较大或在系泊锚腿上采用浮力单元,要求较大的单点舱尺度或较长的海上安装时间;③浮筒和单点舱空间有限,后期其他油田接入操作不方便,可能造成停产;④系泊缆长度不可调整,安装精度要求高SIT①适应管缆悬挂数量多的情况;②系泊缆长度可通过调整平台链长度调整,安装精度要求低;③主要设备在主甲板以上,易于操作维护;④回接绞车在单点转塔不动部分,提拉管、缆不受旋转部分影响,便于未来油田的接入①FPSO回接后才能连接立管、电缆,投产时间相对略晚;②滑环组位于主甲板以上,占用主甲板空间较大,易受风浪影响;③滑环组高度高,质量大,对FPSO稳性、火炬臂设计有不利影响;④FPSO坞修解脱和回接作业量大,时间长

综合考虑可操作性和对油田生产的影响,系泊系统按照台风期不解脱设计,其水下部分按照国际公认的设计规范(如BV规范、DNV规范)进行设计,最终确定采用3×3、系泊半径约1 250 m的锚腿布置方案,单根锚腿采用底链(φ154 mm,长750 m)+钢缆(φ134 mm,长590 m)+顶链(φ154 mm,长30.8 m)的配置方式,锚基础采用吸力锚。该项目FPSO设计效果见图5。

图5 流花油田群FPSO设计效果图Fig .5 FPSO design renderings for Liuhua oilfields

4 管缆方案

4.1 海底管道方案

流花16-2水下管汇至FPSO的距离约23 km,流花20-2水下管汇至FPSO的距离约12 km。综合考虑管道输量和流动安全保障需要,2个油田均采用双管输送方案,前期研究针对软管和钢管进行了经济比选。由于深水软管价格比较高,最终流花16-2的海底管道选用2根长约23 km、外径为273.1 mm不保温钢管,流花20-2选用2根长约12 km、外径为355.6 mm的不保温钢管。而流花21-2油田由于距离FPSO距离较近,仅3.2 km,综合比选采用软管更为经济。

对于不保温钢管,由于油田产液温度高达120 ℃,高温会在钢质海底管道内产生巨大的轴向力,如果海底管道轴向力不能得到有效可控的释放,将会造成海底管道屈曲破坏。针对钢质海底管道高温输送问题,对3种缓解管道侧向屈曲破坏的措施[9-10]开展了比选研究。

1) 蛇形铺设法。蛇形铺设法是指通过铺管船把管道铺设成蛇形,从而激发管道在转弯处发生侧向屈曲释放轴向力。蛇形铺管的控制因素是铺设间距、转弯半径,比较难于控制。

2) 管垫法。管垫法是在管道预定设计位置增加管垫(sleeper),使管道在较低轴力的情况下在放置管垫的位置发生侧向屈曲使管道的轴向力得到释放,如图 6a 所示。

3) 浮力块法。浮力块法是在管道预定的位置设置分布浮力块,从而降低海床对管道的侧向阻抗力,使得管道在预定位置发生侧向屈曲来释放轴向力,如图 6b所示。3种屈曲缓解措施的优缺点对比分析见表2。

图6 管垫法(a)与浮力块(b)示意图Fig .6 Sketch of sleeper(a) and buoyance module(b)

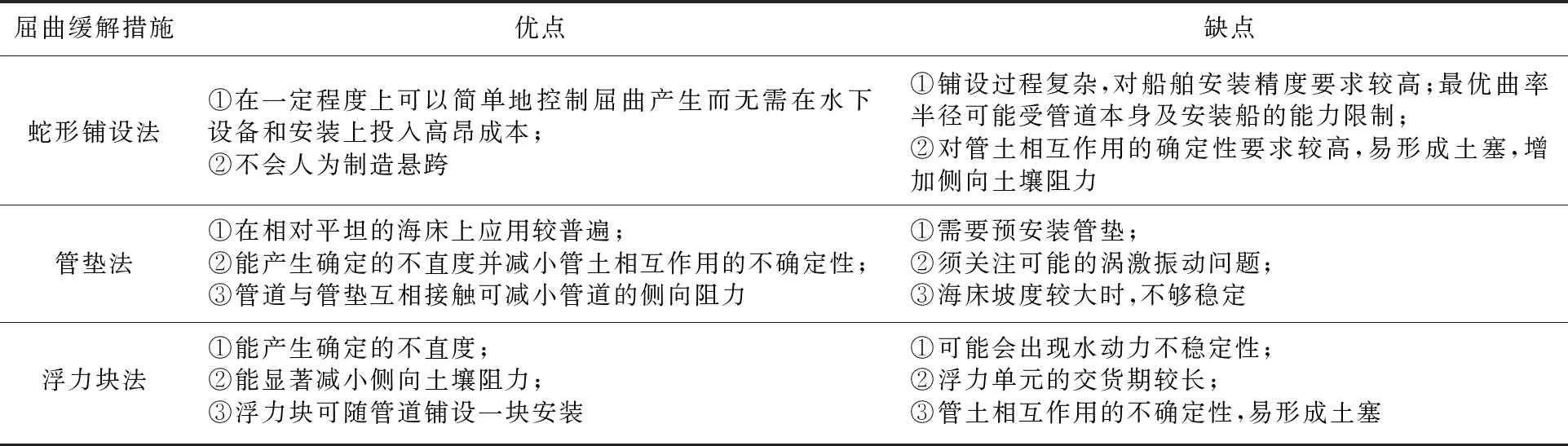

表2 海底管道不同屈曲缓解措施的对比

Table 2 Comparisons of the lateral buckling relief methods for subsea pipeline

屈曲缓解措施优点缺点蛇形铺设法①在一定程度上可以简单地控制屈曲产生而无需在水下设备和安装上投入高昂成本;②不会人为制造悬跨①铺设过程复杂,对船舶安装精度要求较高;最优曲率半径可能受管道本身及安装船的能力限制;②对管土相互作用的确定性要求较高,易形成土塞,增加侧向土壤阻力管垫法①在相对平坦的海床上应用较普遍;②能产生确定的不直度并减小管土相互作用的不确定性;③管道与管垫互相接触可减小管道的侧向阻力①需要预安装管垫;②须关注可能的涡激振动问题;③海床坡度较大时,不够稳定浮力块法①能产生确定的不直度;②能显著减小侧向土壤阻力;③浮力块可随管道铺设一块安装①可能会出现水动力不稳定性;②浮力单元的交货期较长;③管土相互作用的不确定性,易形成土塞

由于蛇形铺设法和浮力块法对管土相互作用要求相对较高,并且易产生土塞,管垫法能产生确定的不直度并能相对减小临界屈曲作用力和管土相互作用的不确定性。流花油田群海床较为平坦,结合油田实际情况,推荐采用管垫法作为海底管道侧向屈曲缓解措施。

4.2 动态管缆方案

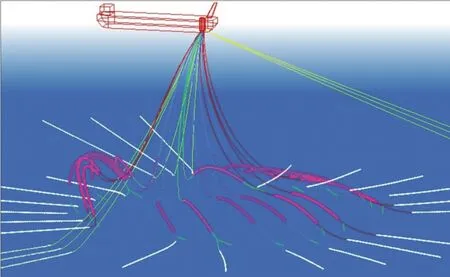

流花油田FPSO单点悬挂的动态立管、电缆、脐带缆数量多,给动态管缆悬挂设计及布置带来了很大挑战。对于动态管缆构型,通常有自由悬链型(Free-hanging catenary)、陡S型(Steep-S)、缓S型(Lazy-S)、陡波型(Steep-wave)、缓波型(Lazy-wave)等多种形式[11-12]。由于FPSO的位移和运动响应很大,自由悬链型不能满足要求,陡S型和陡波型在底部都需要安装基盘,不太适合流花油田管缆特点。缓S型构型需要安装一个中水浮筒,通过把多根管缆间隔布置在中水浮筒相应位置,能够较好地避免管缆之间的干涉碰撞,但其大多应用于200 m以内水深,且海上安装时间长、投资较高。缓波型构型通过采用分散式浮力块使立管形成缓波形,具有良好的运动解耦性能,可以满足FPSO大位移的要求,但流花FPSO悬挂的管缆数量非常多,在风浪流的作用下管缆之间会发生干涉。

为了解决动态管缆的干涉碰撞问题,在后期设计中通过优化管缆布置,并且进一步优化管缆水中构型,在管缆底部区域加装一根系链来适当限制管缆的横向位移,最终形成系链缓波型构型(图7),解决了管缆之间的碰撞问题。

图7 流花油田群管缆构型示意图Fig .7 Riser configuraion diagram of Liuhua oilfields

5 结论

1) 通过技术经济综合比较,流花油田群开发采用全部生产井水下回接FPSO的开发模式,相关水下技术在南海有一定的设计及运维经验,技术风险小。

2) 对于流花油田群这种低凝点含蜡原油,采用水下生产系统开发,宜采用双管输送,便于通过FPSO清管,降低水下清管的操作费,并结合合理的清管计划,保证井液输送的流动安全。

3) 通过研究分析,采用前端电压补偿的控制算法以及合理设置变频输出滤波器等措施,可以解决水下电潜泵远距离变频驱动技术问题,实现长达27 km的电潜泵水下供电。

4) 通过在海底管道预定位置加装管垫,可使海底管道轴向力得到有效释放,解决钢质海底管道高温屈曲破坏问题。

5) 通过研究和新技术应用,设计了迄今为止中国海油应用水深最深、系统最复杂、结构最庞大的FPSO,其单点系统也是国内水深最深、管缆悬挂数量最多、复杂程度最高的单点系泊系统。通过开展多种管缆构型比选和耦合干涉分析,推荐采用系链缓波构型,可以解决悬挂管缆之间的碰撞问题。

6) 流花油田群开发工程方案研究中遇到了许多技术问题和挑战,如国际上最远的电潜泵直接变频驱动问题、回接井数最多带来的最复杂FPSO及单点和管缆悬挂问题,其设计方案和技术以及相关经验对今后深水油田的开发有一定的借鉴意义。