舱段结构热振耦合环境下仿真分析

2020-06-30王金明翟师慧

王金明,翟师慧

(上海航天精密机械研究所,上海 201600)

0 引言

随着武器装备作战逐步趋于全域化,其不可避免地会经历高寒山地以及大过载强机动的作战环境,而通过开展高加速筛选试验更易激发和暴露装备内的故障,从而有效保障武器装备的可靠性[1]。据统计分析,温变和振动载荷是造成武器装备结构失效的主要环境因素[2]。因此,分析热振综合条件下机电装备的响应特性和失效机理,对于优化HASS 试验剖面及结构设计具有工程实际意义。

国内外研究者对热振耦合作用下机电装备的响应已进行了相当多的探究。汤巍等[3]采用正交试验的方法研究了焊点在热振共同作用下的故障情况,采用曲线拟合建立了用来评估焊点寿命的疲劳寿命模型。安翔等[4]以采用有限元分析方法研究了某中央桁架的热振耦合问题,提出了一种新的求解途径。李智勇等[5]探索了平面板在热载荷下的各种响应,得到其考虑响应之间相互作用的温度场和变形场。朱继元等[6]借助专业的仿真工具对电路板在温度和振动综合作用下的响应进行了探究。张明亮等[7]研究了某机器喷管在温度和振动共同作用下结构随机振动的响应结果,并与单一振动载荷作用下的响应进行对比,分析了温振复合载荷对随机振动的影响。张洪武等[8]通过进行温度场和振动场的综合试验,并用两种不同的方法分析了在振动条件下温度对微焊点失效时间的影响。WU 等[9]将高温瞬态加热仿真系统与振动试验装置相结合为热振动试验系统,研究了复合高超音速飞行器的机翼结构在高温和振动条件下的特性参数,为复合材料机翼结构设计提供了重要依据。LV 等[10]基于有限元分析软件研究了热-振动和振动-热两种顺序耦合分析方法,并通过实际环境试验结果验证了其正确性。

针对机电装备在服役中,往往同时承受温度和振动载荷的共同作用,导致结构在温变-振动环境下加速出现应力集中甚至失效的问题,本文以某弹载舱段为研究对象,建立了有限元模型进行分析计算,综合施加温度和振动载荷,对舱段的响应进行了分析,确定了在热振环境下舱段薄弱位置,并对舱段的疲劳寿命进行计算分析,为有效保障装备的可靠性提供依据。

1 基础理论

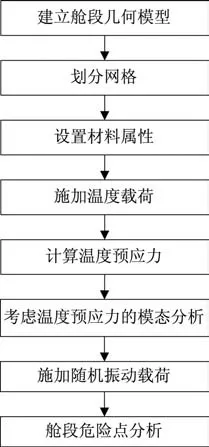

热振耦合分析方法流程如图1 所示。由图1 可知,首先根据实物建立舱段的几何模型,并在保证分析结果精确度的条件下对模型进行简化;其次运用ANSYS Workbench 对模型进行合理的网格划分,并通过结构单元质量确定网格划分的合理性;之后设置舱段各结构的材料属性参数,并根据确定的试验剖面对模型施加温度载荷和边界条件,求解出结构内温度场分布,得到结构内部的温度预应力;最后,根据得到的温度场,开展舱段结构的模态分析,同时施加随机振动载荷,并根据求解结果进行综合环境下舱段危险点分析,确定其薄弱位置。

图1 热振耦合分析方法流程Fig.1 Flow chart of coupled thermal and vibration analysis method

2 有限元模型建立

2.1 几何模型

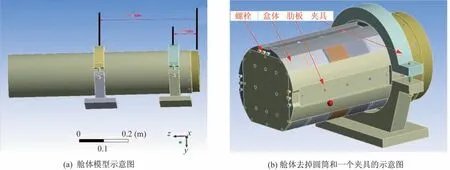

本文选用某舱段结构作为研究对象,几何模型如图2 所示。该舱段主要包括有舱体、肋板、两个铝合金夹具、5 个铝合金盒体和5 块电路板等组成,其中组件外壳和肋板为钛合金,而舱段内部各个零件主要由螺栓螺母连接,电路板分别安装在盒体内。对模型中的无关细节特征和连接件进行了合理的精简与修正,有效提高了计算效率。

图2 舱段有限元模型Fig.2 Finite element model for the cabin

2.2 网格划分

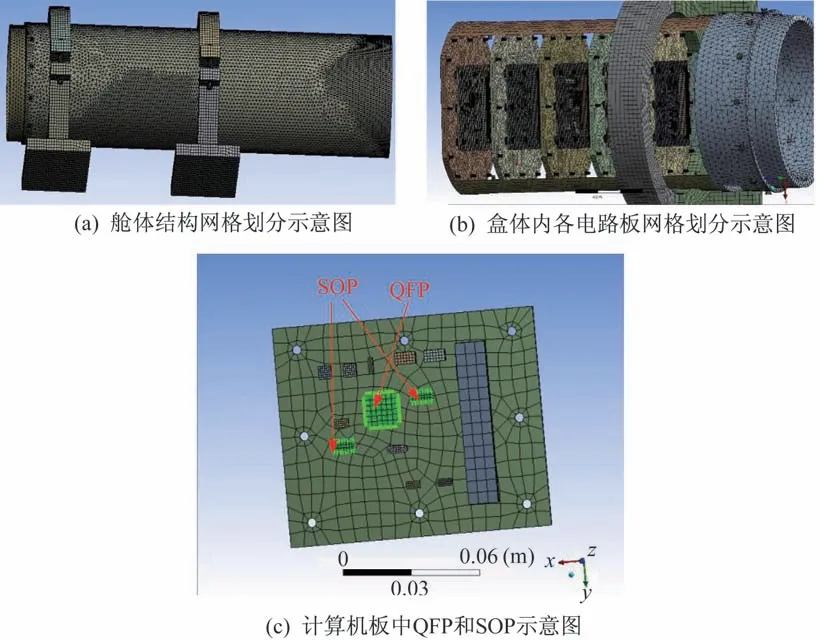

为了保证分析的合理性,对舱段内各部件分别采用自动划分和手动划分方式,其中对盒体内的电路板采用六面体自动网格划分,而其上器件,如四方扁平封装(QFP)和小外形封装(SOP)等则采用手动划分网格的方式,其他部件则均采用网格自动划分的形式。最终划分完成的舱体模型包含1 802 916 个节点,630 393 个有限元,网格划分质量较好,可用于后续分析。舱段结构有限元模型的网格划分如图3 所示。

图3 舱段结构网格划分Fig.3 Cabin structure meshing

2.3 材料属性

模型中包含了芯片、基板和焊料等结构,具体组成结构的材料参数见表1。

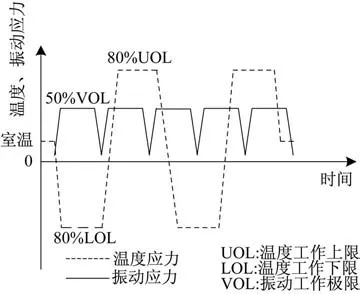

2.4 施加载荷

HASS 的本质是一种筛选试验,该试验需要所有产品参与,其主要目是为了解决产品的早期缺陷问题,经常用于产品的设计过程中。HASS 所使用的应力水平相对较高,一般远大于产品正常的工作应力水平,这将有效且快速地激发产品的潜在缺陷,大大地减少试验时间,从而提高试验效率并降低试验成本。根据专家知识和历史工程经验,导致产品发生故障最常见的应力类型是快速温变和随机振动,因此,HASS 使用的也是这两种应力类型。根据不同的产品,为了实现有效的HASS 试验,需要进行相关的试验剖面设计,HASS 试验剖面主要涉及应力量级、驻留时间和循环个数等参数[11],其中常用的HASS 剖面如图4 所示。

表1 组成结构的材料参数设置Tab.1 Material parameter settings of the composition structure

图4 标准HASS 剖面图Fig.4 Standard HASS profile

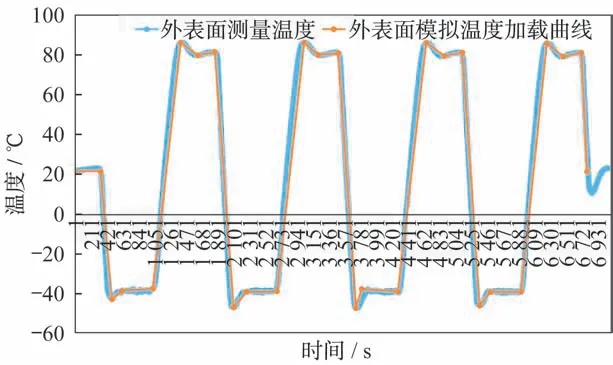

基于舱段样件的HASS 试验,可知热循环试验高低保温温度分别为90 和−50 ℃,且零应力下的环境温度为20 ℃。试验中在舱段外表面布置热电偶,并得其在试验过程中的温度变化曲线,且由于舱段为密封结构,可忽略空气在舱段内部的对流换热,因此,设置舱段为第一类热边界条件,温度载荷具体情况如图5 所示。

图5 舱段外表面测量温度与仿真温度载荷曲线Fig.5 Load curves of the measured and simulated temperatures of the outer surface of the cabin

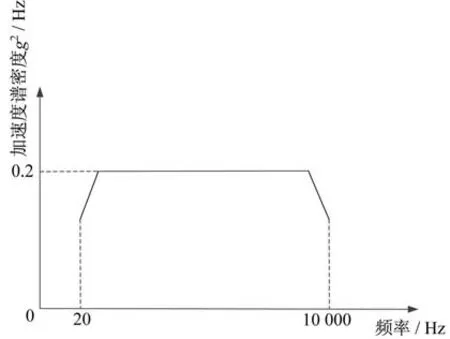

同时,根据试验中测量获得的加速度传感器数据,设置随机振动加速度响应均方根值在X方向为2.872 8 g,Y方向为3.157 4 g 和Z方向2.608 7 g,且随机振动载荷施加在底座上。具体加速度功率谱密度(PSD 谱)如图6 所示。

图6 随机振动载荷PSD 谱的频率范围和幅度Fig.6 Frequency range and amplitude of the random vibration load PSD spectrum

3 结果分析

3.1 仿真结果分析

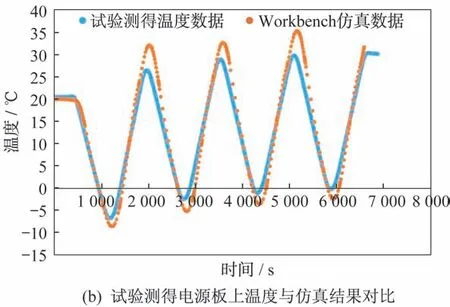

图7(a)为试验中电路板上热电偶贴装位置。由图可知,在电路板中PCB 板左下角处贴装T 型热电偶,测量获得了热循环条件下电路板上该测点温度随时间的变化曲线。通过对比试验测量数据和仿真分析结果可知,当环境载荷做周期性变化时,测点的温度仿真结果和试验测量数据吻合较好,如图7(b)所示,两者平均误差为14.3%,在可接受的程度内,验证了舱段整体有限元模型的有效性。

图7 实测温度和仿真分析结果对比Fig.7 Comparison of measured temperature and simulation analysis results

续图7 实测温度和仿真分析结果对比Continue fig.7 Comparison of measured temperature and simulation analysis results

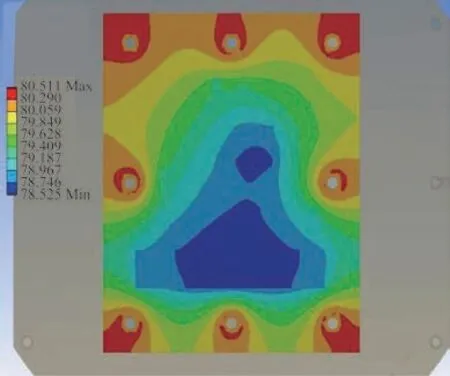

电子舱段内电路板在高保温开始时刻温度分布云图如图8 所示。由图可知,在载荷升温阶段,最高温位于8 个螺栓处,最低温度位于电路板内部,因在外界环境温度升高过程中,热量通过对流换热传输至舱段表面,并通过热传导形式经由舱壳、螺栓至电路板内部,因此,升温阶段电路板上8 个螺栓处温度最高。然而随着高保温时间的持续,舱段内电路板上温度场梯度逐步减小,温度分布更加均匀。

图8 某时刻电路板温度分布云图Fig.8 Contours of the circuit board temperature distribution at a certain moment

对舱段整个结构的仿真模型进行模态分析,舱段模态分析的部分结果见表2。

结合国军标机电产品温度循环实验要求,主要对其进行3 种典型温度载荷即高温、常温和低温下的随机振动分析。3 种典型的温度分别为90、20 和−50 ℃。仿真结果显示在3 种不同温度载荷下舱段的随机振动激励响应中,舱段整个结构的最大等效Mises 应力均位于舱体内部5 块电路板中的电气控制板上,而这主要是由于在与电气控制电路板位置相反的舱段的另一端有较长的伸出,在随机振动载荷作用下会产生较大的变形,从而导致在该处产生较大的应力响应。

表2 整体结构的前10 阶固有频率Tab.2 The first ten natural frequencies of the overall structure

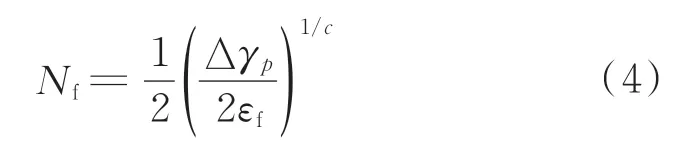

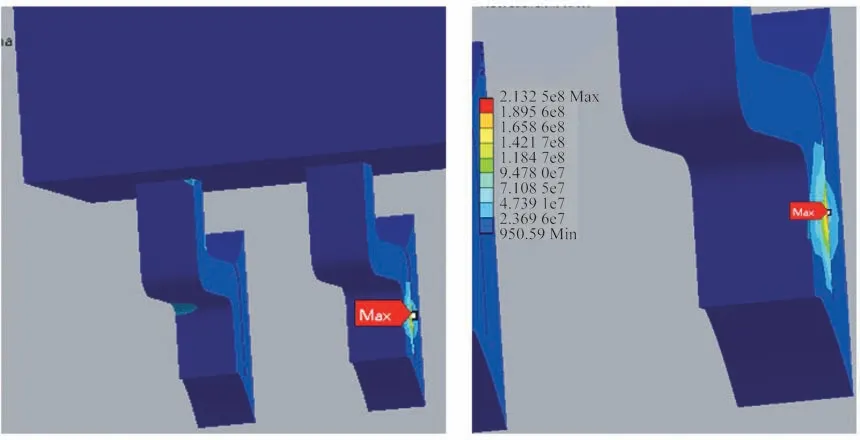

电气控制板在不同温度随机振动下的最大等效应力云图如图9~图11 所示。由图可知,不同的温度载荷下,舱段随机振动响应的最大等效(Mises)应力均位于焊点与芯片引脚的交界处。其主要原因是焊点与引脚的热膨胀系数相差较大,在温变载荷作用下结构发生热膨胀,导致其变形失配,且结构间相互制约,从而产生较大热应力。此外,在不同的温度载荷下舱段随机振动响应的最大Mises 应力分别为低温时213.25 MPa,常温时150.79 MPa 和高温时301.59 MPa,且均在电气控制板SOP 引脚与焊点交界处,表明电气控制板芯片引脚和焊点接合处是整个舱段的危险位置,需要重点关注。

3.2 疲劳寿命计算

3.2.1 热循环加载条件下疲劳寿命计算

薄弱位置的等效应变因温度载荷的持续作用下不断增大,当应变量达到某个临界值时,发生失效,因材料的强度、韧性等都是有限的。取薄弱位置等效应变变大量趋于平缓后的首个周期进行探究。在这段时间内该位置等效应变值最大为εpmax=0.545 71,最小为εpmin=0.527 81,则等效应变范围为εpmax−εpmin=0.017 90。由上述可得其等效剪切应变范围为。

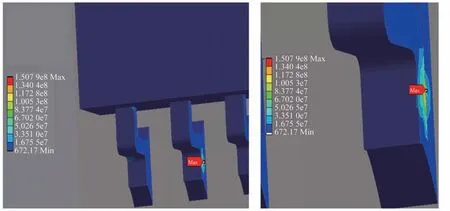

根据经过改善后的Coffin-Manson 方程:

图9 低温−50 ℃载荷下最大等效应力位置Fig.9 Maximum equivalent stress position at the low temperature of −50 °C

图10 常温20 ℃载荷下最大等效应力位置Fig.10 Maximum equivalent stress position at the normal temperature of 20 °C

图11 高温90 ℃载荷下最大等效应力位置Fig.11 Maximum equivalent stress position at the high temperature of 90 °C

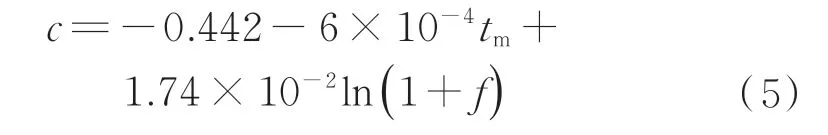

式中:Nf为材料疲劳寿命;Δγp为等效剪切应变范围;εf为热循环疲劳韧性系数,其值为0.325;c为热循环疲劳韧性指数,其计算公式为

式中:tm为平均温度;f为一天中热循环发生的周期数,代入可得c=−0.445 9。

将以上数据代入式(4),可得Nf=255。

3.2.2 随机振动条件下的疲劳寿命计算

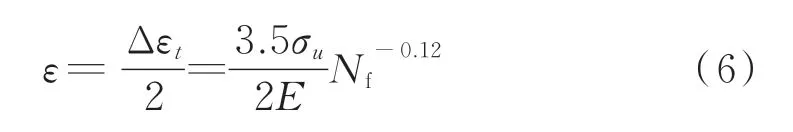

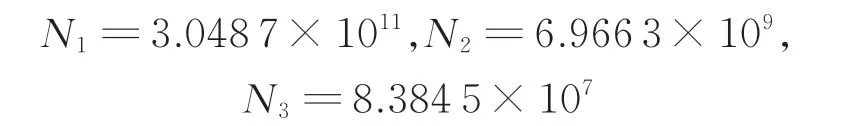

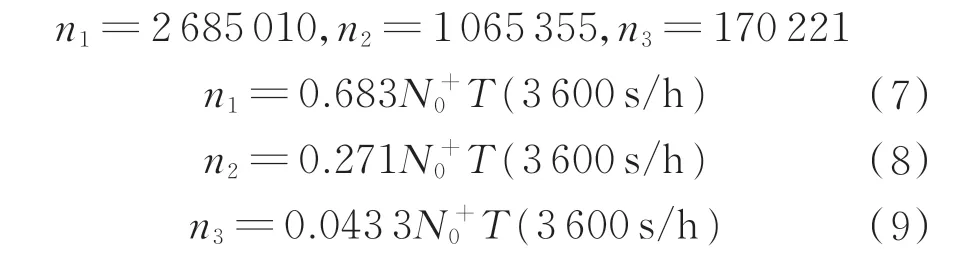

根据有限元分析结果可知薄弱点在1σ、2σ、3σ应变水平下的统计值分别为ε1=0.000 092 01,ε2=0.000 144 83,ε3=0.000 241 61。代 入Manson 高 周疲劳经验公式

式中:Δεt为总应变范围;σu为材料最终拉伸强度;E为弹性模量。得到各应变水平下的循环次数为

单位 时间T=1 h 时,1σ、2σ、3σ应变水平下的振动循环累积次数由下式可得:

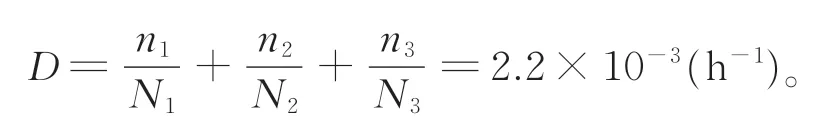

振动疲劳累计损伤为

则舱段薄弱位置的寿命为

3.2.3 热振耦合条件下的疲劳寿命计算

在热循环载荷下焊点的疲劳寿命为Nf=255,则损伤为Dth=0.016 8(h−1),随机振动条件下疲劳损伤为DV=2.2×10−3(h−1),根据疲劳累计损伤法则,热振耦合条件下的总损伤为Dtotal=Dth+DV=0.019(h−1),则其疲劳寿命。

4 结束语

针对电子舱段模拟样件利用有限元软件进行热振耦合载荷仿真分析,完成的工作主要包括:

1)对电子舱段及其内部中具有典型封装形式的5 块电路板样件建立有限元模型,并通过仿真分析确定了舱段内电路板上温度分布并进行了模态分析。

2)对电子舱段中的机电组件样件进行温度和随机振动共同加载下的有限元仿真,获得组件最大应力点,明确了组件危险位置在电气控制板上SOP引脚与焊点交界处,并计算分析了其疲劳寿命。

3)基于某弹载舱段热振耦合仿真分析结果,可为防空导弹机电产品样件的HASS 试验剖面的建立及有效性分析和验证提供依据和参考。