双氧水体系化学褪银剂及其应用研究

2020-06-29王兴平许枫庭

王 芳 王兴平 许枫庭

(确信乐思化学(上海)有限公司,上海 201417)

1 前言

电子产品的飞速发展,促使PCB印制线路板工业日新月异,传统成熟的热风整平及OSP有机保护膜技术虽然已经为电子行业的发展提供了很重要的平台,但很多情况下,已经无法满足新的元器件,如BGA,Flip-chips,IC,DIMM hole等组装对平整性和焊接性的要求。另外由于化学锡有锡须,Sn/Cu相互扩散的问题也有一定的局限性。

化学沉银技术作为一种最终表面处理在印刷线路板行业有着广泛的应用,该工艺具有绿色环保,镀层焊接性能优越等特点。有机金属银技术作为最终表面处理是一种全新的工艺,由于其不但具有化学沉银的优越性能,而且克服了化学沉银的潜在品质风险,在越来越多的印刷线路板生产工厂得到应用。有机金属银复合表面处理一般是指银和具有导电性能的聚苯胺纳米复合材料作为印刷线路板的最终表面处理。

2 化学沉银概述

2.1 化学沉银工艺的生产流程

放板-除油-三级水洗-微蚀-DI水洗-检查-预浸-化学银-三级或四级逆流水洗-烘干-收板。

2.2 化学沉银可以应用的领域

经了解,目前化学沉银工艺的PCB主要应用于:电脑主板与配件,移动电话,通信设备,消费产品,医疗设备,汽车工艺,航天航空材料等电子领域。

2.3 化学沉银的结构与特点

化学沉银工艺是基于溶液中的银离子和一直电路板上金属铜之间的置换反应。由于沉银速率是取决于银离子的还原速度,因而沉银速率随着银离子的浓度,溶液搅拌以及温度的增加而增加,对不同银厚度的要求可以通过改变在主槽的时间和温度来实现,在反映的过程中要不断的补充银离子,同事铜离子的含量在银溶液中逐渐增加,目前确信乐思化银的铜离子容忍度通常控制在3g/L以内,市场上化学沉银工艺镀层的厚度一般在6-20uinch范围内,由于银的特性,银镀层很容易被空气中的S或者卤素结合而被腐蚀。

银面变色变脏与空气中的氧与硫有关,一旦银面与硫接触时将会形成黄色的Ag2S硫化银薄膜,若继续接触将会逐渐变到棕黑色。此种硫污染的来源可能出自不洁空气中的污染,或来自看似无害的包装用纸类。至于氧气则除了空气之外,底铜表面氧化已存在的Cu2O与CuO等薄膜,其中的氧将可能转移到银层中。且对快速沉积厚度很薄、结构松散又具多孔性的浸银层而言,又将让底铜大有机会继续与空气接触而再行氧化。为了防堵此漏洞起见,势必要加厚银镀层以阻止其晶界(Grain Boundary)的漏气。然而加厚银层不但会使成本上升,而且细缝中的贾凡尼咬铜效应也将更为之恶化。且在离子污染增多后其焊锡性亦将变差,甚至出现焊点微洞与变脆等问题。

2.4 化学沉银的返工处理

在印刷线路板生产过程中,外界的污染或者过程控制出现问题时会出现不良产品。对于化学沉银或者有机金属银作为最终表面处理的工艺,一般优先考虑褪除表面处理镀层后进行返工处理。最终表面处理的褪镀工艺一般有以下几点要求:(1)镀层被完全褪除,不留下残余镀层;(2)对底层金属没有攻击腐蚀,或者有可接受的轻微腐蚀;(3)不攻击印刷线路板的阻焊油墨层;(4)工艺稳定并易于管控,符合环境保护政策。相对于常用的有机保焊涂层,金属镀层,如化学沉银、有机金属银和化学镍金工艺镀层的褪镀工艺较难实现。

中国专利CN105177576A公开了一种剥银剂及其制备方法,但是该工艺对铜有一定的攻击腐蚀。该工艺种含有的氟离子会对机械设备会造成腐蚀并对操作者身体造成伤害。中国专利CN1703327A公布了由印刷电路板剥离银的方法,该方法使用高锰酸钾作为氧化剂,溶液在印刷线路板的阻焊油墨位置有残留,难以清洗。而且高锰酸钾作为强氧化剂,是一种管制化学品,是非环境友好型的产品。中国专利CN103237419A公布了一种化银线路板银面剥除方法与专利CN1703327A类似,使用高锰酸钾作为氧化剂,也同时存在类似的问题。

为克服目前的市场上已有的剥银剂的缺陷,开发一种环境友好型、对底层金属攻击小、易于管控的新褪银工艺有着非常重要的意义。

3 实验步骤:

3.1 试验仪器

恒温水浴,OC-3测试片,FEI扫描电镜,牛津能谱,日立XRF测厚仪,GCM测厚仪,日东回流炉,MUSTII沾锡天平等。

3.2 工艺流程及步骤

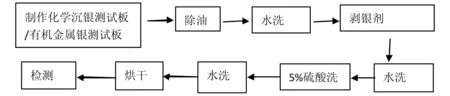

图1 工艺流程及步骤

以上所述一种双氧水体系化学褪银剂在印刷线路板的化学沉银和有机金属银最终表面处理工艺中的应用,其具体应用步骤如下:

(1)向纯净水中依次加入以上组分得到双氧水体系银镀层褪除液。每加入一种组分后待其完全溶解再加入下一组分;

(2)搅拌溶液并控制温度在30-50℃;

(3)将化学沉银样品浸入到镀银褪除液中,0.5-5分钟即可褪除化学沉银或有机金属银层。

3.3褪银剂的组成及工艺参数

本实验所用的线路板以及经过表面处理的线路板均为工业生产中线路板工厂生产的测试板,经过公司的表面处理工艺得到化学沉银以及有机金属表面处理样板。实验过程中所用的水是公司制备的去离子水,所有化学试剂均为分析纯,购买自国药试剂公司,未经过进一步纯化。

褪银剂中组分及其含量为:氢氧化钠1.5g/L,金属离子络合型稳定剂3.8g/L,硝酸0.67g/L,氨水30ml/L,双氧水40ml/L。将温度控制在40℃,磁力搅拌的速度控制在200rpm,根据银镀层及有机金属的厚度不同在上述褪银剂中浸泡时间控制在0.3-2分钟。

4 结果与讨论

4.1 剥银剂浓度与剥银时间的关系

本实验还对剥银剂各组分对不同银厚样板的剥银时间进行了研究,研究发现NH3·H2O和H2O2的浓度改变,对剥银时间有很大的影响。

表1 各银厚对应的剥银时间

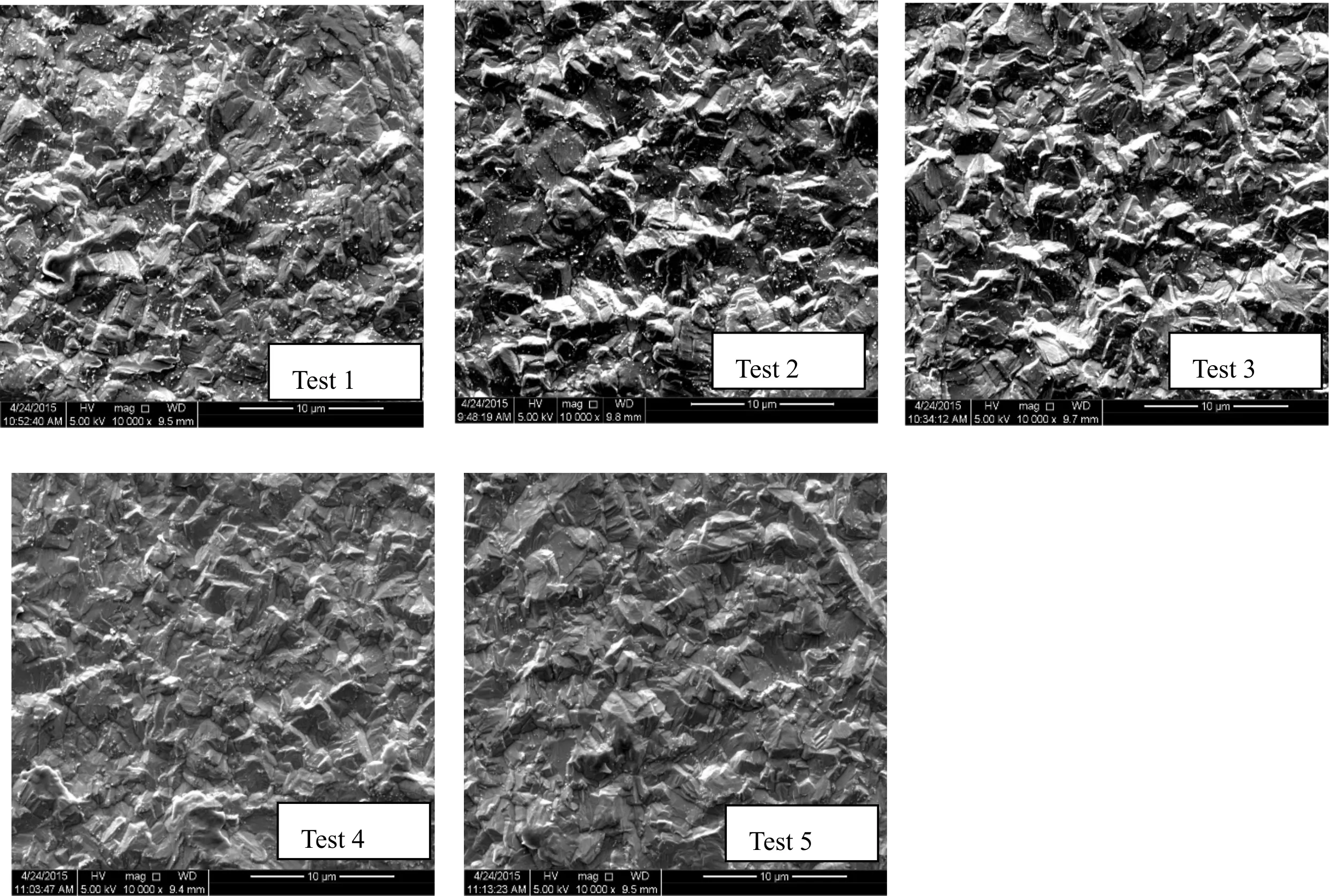

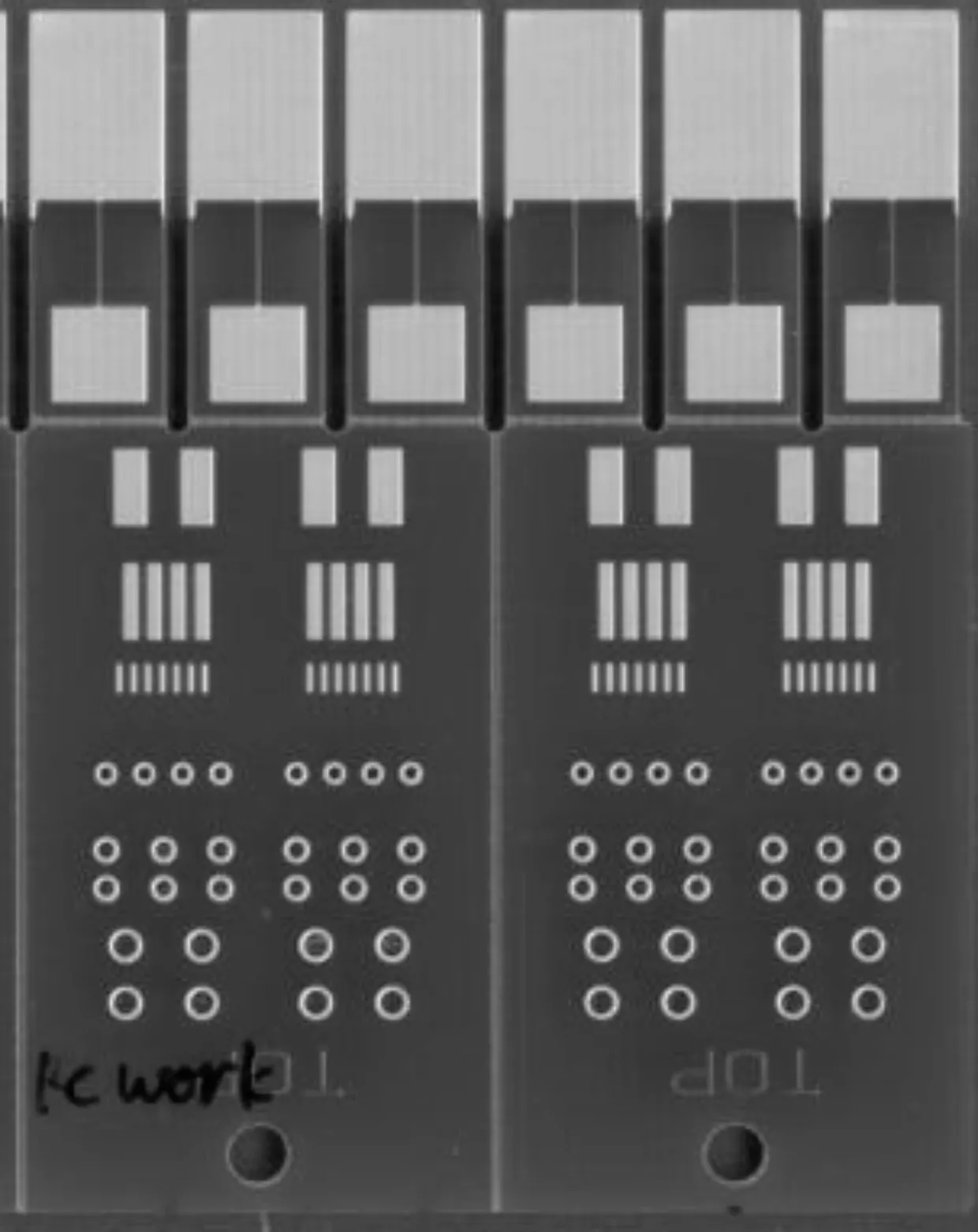

4.2 扫描电子显微镜观察铜面结构

对镀银层厚度为0.12um的线路板使用相机直观记录银白色有机金属镀层的褪除情况,使用场发射扫描电子显微镜镀层褪除后铜面的微观结构。化学沉银金属表面处理线路板外观如图2所示,化学沉银金属线路板经过镀层褪除后的外观如图3所示,化学沉银金属表面处理线路板经过镀层褪除后铜表面扫描电子显微镜图像如图4所示,测试样板来自表1中的1-5。

图2 化学沉银线路板外观

图3 褪银溶液处理后外观

图4 退银后铜表面外观(FEI F50 X 10K)

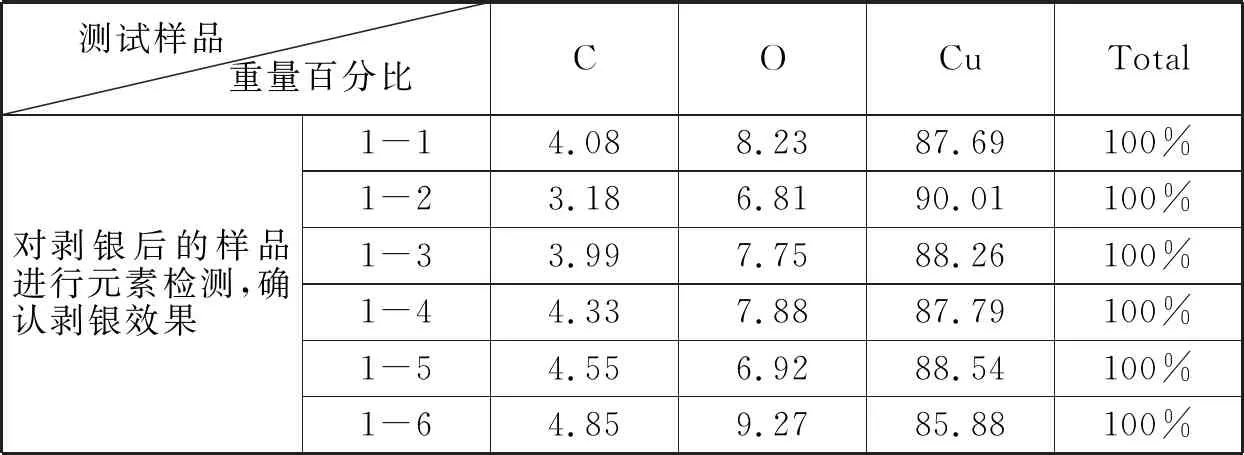

用牛津的能谱去检测剥银厚的样品是否完全剥干净,观察结果如表2,EDS结果显示样品未检测到银,只有铜,及少量的C和O元素,说明银面已经被完全剥干净。

表2 剥银后样板的能谱检测

4.3 返工后性能评估

剥完银的板子重新做板,流程如图1,对返工板进行性能评估。

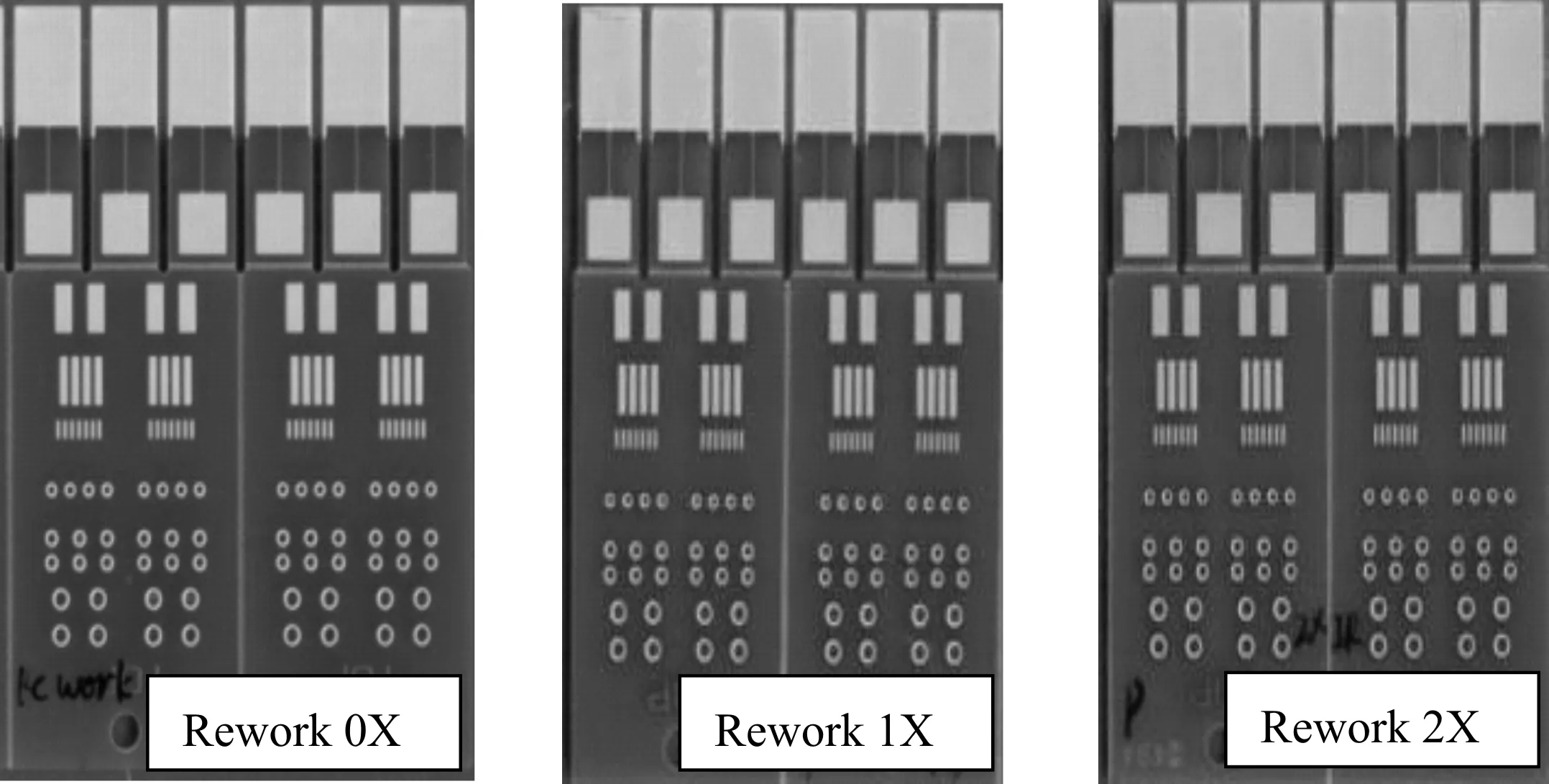

4.3.1 银面外观的确认

如图5和图6所示。返工后银面正常,与未返工板没有明显差异。用无铅回流炉去确认老化后的返工板外观,确认其是否会有发黄的现象,进一步用沾锡天平来确认返工板的可焊性效果如何,具体的测试如下面章节所述。

图5 正常化学沉银样板

图6 返工化学沉银样板

4.3.2 返工板老化后外观确认(如图7)

图7 返工板过回流后外观检测

返工板在过完两次无铅回流以后,银面均匀,无黄色现象产生。

4.3.3 返工板可焊性评估

方法:印制板可焊性测试联合工业标准2014.4.3

测试仪器:MUST II

判断标准:Tb<1.0s,F1>0.75MN,F2>F1

测试步骤:

(1)为确保测试的可重复性及精确性,强制要求测试位置的金属层延伸至试样的边缘位置,需要用600目的砂纸打磨粗糙的边缘。

(2)按照要求涂上助焊剂IPC 2#,用吸水性的清洁材料去除试样上多余的助焊剂。

(3)讲试样挂在设备上,倾斜角度在20-40°之间,植入锡球,用棉签去除锡球表面的氧化物,浸入速度2s,预热时间为10s,在稳定2-10s后,开始测试,测试结果显示,返工板可以满足要求,如图8。

图8 沾锡天平测试结果

5 结语

针对市场上现有剥银剂的缺陷,本实验选取开发了一种对金属底层攻击小,易与管控的剥银剂,并对剥银后返工的化学沉银板进行了性能验证,小结如下:

(1)褪银剂中组分及其含量为:氢氧化钠1.5g/L,金属离子络合型稳定剂3.8g/L,硝酸0.67g/L,氨水30ml/L,双氧水40ml/L。将温度控制在40℃,磁力搅拌的速度控制在200rpm,根据银镀层及有机金属的厚度不同在上述褪银剂中浸泡时间控制在0.3-2分钟。

(2)电子扫描显微镜对剥银后的外观进行了确认,EDS能谱结果显示样品未检测到银,只有铜,及少量的C和O元素,说明银面已经被完全剥干净。

(3)剥银后返工的板子,外观在经过回流老化后银面无发黄,发花现象

(4)沾锡天平结果也验证了返工后的板子,可焊性能2x回流之后可以满足IPC-JSTD003C的要求。

本剥银剂克服了目前的市场上已有的剥银剂的缺陷,是一种环境友好型、对底层金属攻击小、易于管控的新褪银工艺。