压力驱动薄层复合膜中微孔基底的研究进展

2020-06-29任亮陈建新卢卿韩健吴洪

任亮,陈建新,卢卿,韩健,吴洪

(1 河北工业大学化工学院,天津300130;2 天津博科林药品包装技术有限公司,天津300410;3 天津大学化工学院,天津300072)

人口和工业快速增长使全球面临日益严峻的淡水资源短缺问题[1]。基于膜过程的海水淡化技术可有效缓解这一问题。压力驱动膜[纳滤(NF)和反渗透(RO)]因能耗低、运行简便且设备占地面积小等优点,已被广泛应用于海水淡化和工业废水处理[2]。目前,NF 膜在0.6~0.8MPa 的较高操作压力下,渗透通量仅能达到100~200L/(m2·h·MPa),而RO膜在0.9~1.2MPa的操作压力下,渗透通量仅达到10~30L/(m2·h·MPa),因此,进一步提升膜性能可有效减少膜使用面积,降低能源消耗。然而,增加膜的渗透通量会影响其截盐能力[>95% Na2SO4(NF)和96%~99%NaCl(RO)],这种存在于NF 和RO膜中的“trade-off 效应”严重阻碍了压力驱动膜的发展和实际应用[3-4]。

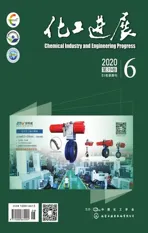

NF 和RO 膜主要采用薄层复合(TFC)结构,由无纺布支撑层、微孔基底层和聚酰胺(PA)分离层三部分组成(图1),其中分离层(厚度为100~200nm)普遍采用Cadotte 提出的界面聚合技术(IP)在微孔基底上形成[5],膜性能主要由该层决定。先前国内外研究者通过优化IP 过程中反应单体类型、反应单体浓度以及反应时间等变量,来增加分离层水流通道或减小其厚度,从而提高膜的分离性能[6-8]。然而,就微孔基底对分离层形成方面的问题研究相对较少。

图1 压力驱动TFC膜组成结构[5]

近期越来越多的研究表明,微孔基底的物化性质(孔径大小、孔径分布、孔结构、表面荷电性和亲疏水性等)对IP 过程中分离层的形成具有重要影响[9-11]。因此,本文就传统微孔基底对分离层形成的影响机理和微孔基底的改性方法及改性微孔基底对TFC膜性能的影响进行了综述,总结了目前微孔基底改性研究中的局限性,最后指出在传统微孔基底上构建具有均匀孔径和孔道性质可调的共价有机框架(COFs)中间层有望实现高性能压力驱动TFC膜的可控制备。

1 微孔基底的分类

根据微孔基底的制备方法,可分为相转化和静电纺丝微孔基底,上述两类微孔基底广泛应用于压力驱动TFC 膜的制备[12-13]。由文献可知,目前用于TFC膜制备的微孔基底具有如下性能:平均孔径为20~150nm,孔隙率为50%~70%(相转化基底)和70%~85%(静电纺丝基底),接触角为40°~60°以及纯水通量>1000L/(m2·h·MPa)(相转化基底)和>10000L/(m2·h·MPa)(静电纺丝基底)[12]。

1.1 相转化微孔基底

目前,商业NF/RO TFC 膜的微孔基底普遍采用聚砜(PSf)和聚醚砜(PES)等高分子材料,通过相转化法制备而成。其中,非溶剂诱导相分离(NIPS)作为相转化法中最为成熟的技术广泛应用于平板微孔膜的制备[14]。平板微孔膜的制备首先是将聚合物溶液刮涂于无纺布支撑层上,然后浸入适宜的混凝浴中,通过溶剂和非溶剂交换固化成膜。其中,聚合物溶液由至少一种聚合物和至少一种良溶剂组成,混凝浴由不良溶剂组成,且这两种溶剂是可混溶的[15-16]。在NIPS过程中,聚合物种类、刮涂速度、混凝浴温度等条件参数的变化可显著影响微孔结构、孔径、孔径分布、孔隙率、基底膜表面粗糙度及膜厚,进而影响后续的IP过程[13]。

1.2 静电纺丝微孔基底

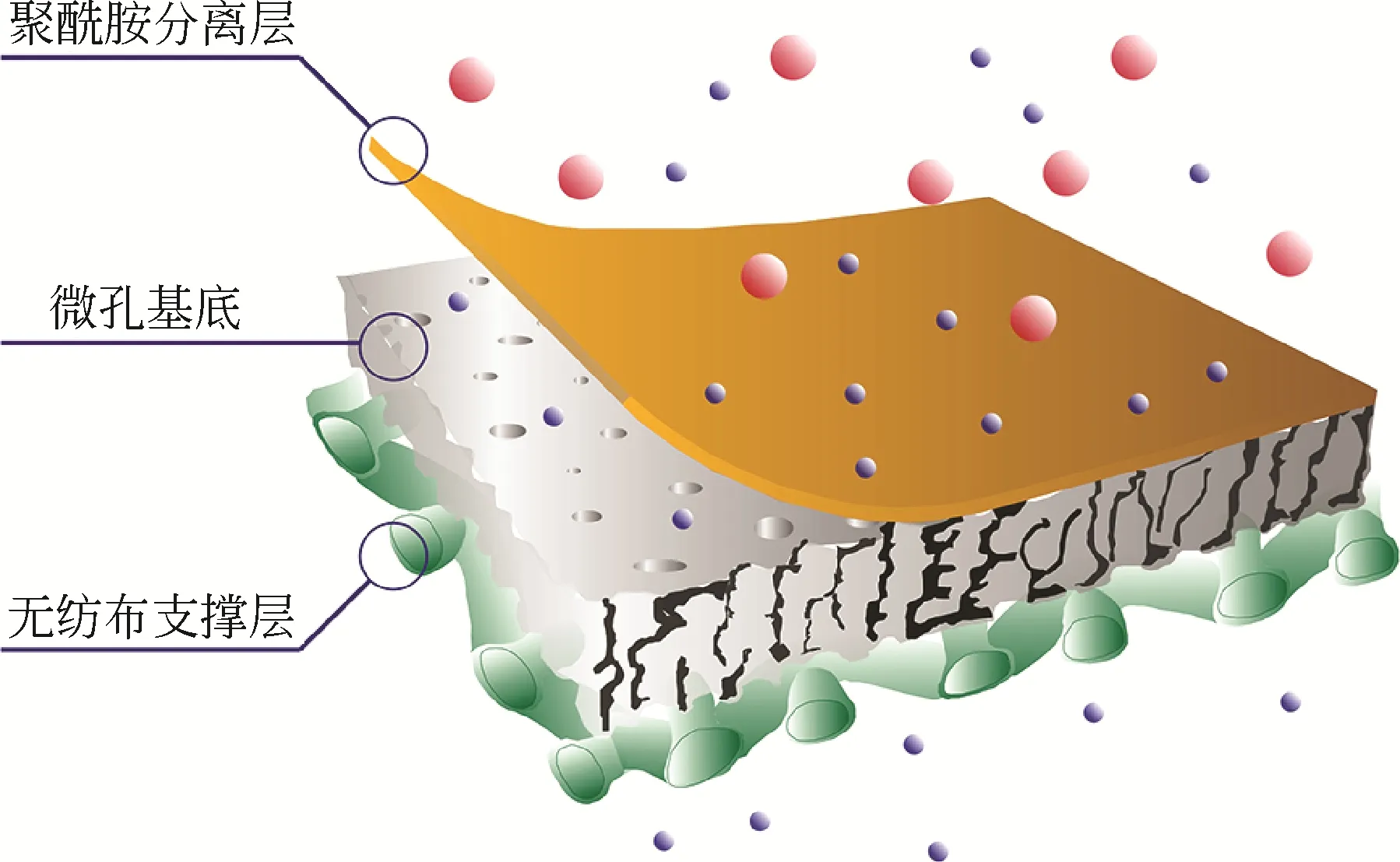

静电纺丝微孔基底是通过将聚合物溶液在电场下纺丝得到的。典型的静电纺丝过程是:在高压电场作用下,通过电场力作用克服聚合物溶液表面张力,使得溶液从喷丝头流出并产生细丝流,带电的细丝流经过拉伸,最终获得亚微米直径、随机取向和无纺布结构的凝固纤维[17-18],如图2 所示。静电纺丝微孔基底在药物传递、组织工程、电子和光电子器件以及传感器技术等领域有广泛应用[19-21]。在压力驱动TFC膜制备方面,因其具有高孔隙率和相互连通的孔隙结构,可显著提高TFC膜的通量[22-24]。

在NF/RO TFC 膜制备过程中,静电纺丝微孔基底远不如相转化微孔基底应用广泛。一方面,在微孔静电纺丝基底上形成完整的PA 层更加困难;另一方面,与相转化法相比,静电纺丝法制备微孔基底更为费时,不利于大规模生产[12]。因此,研究工作主要采用相转化微孔膜作为压力驱动TFC膜基底,以下将对相转化微孔基底对IP 过程的影响进行介绍。

图2 静电纺丝微孔基底制备过程[18]

2 微孔基底对界面聚合过程的影响

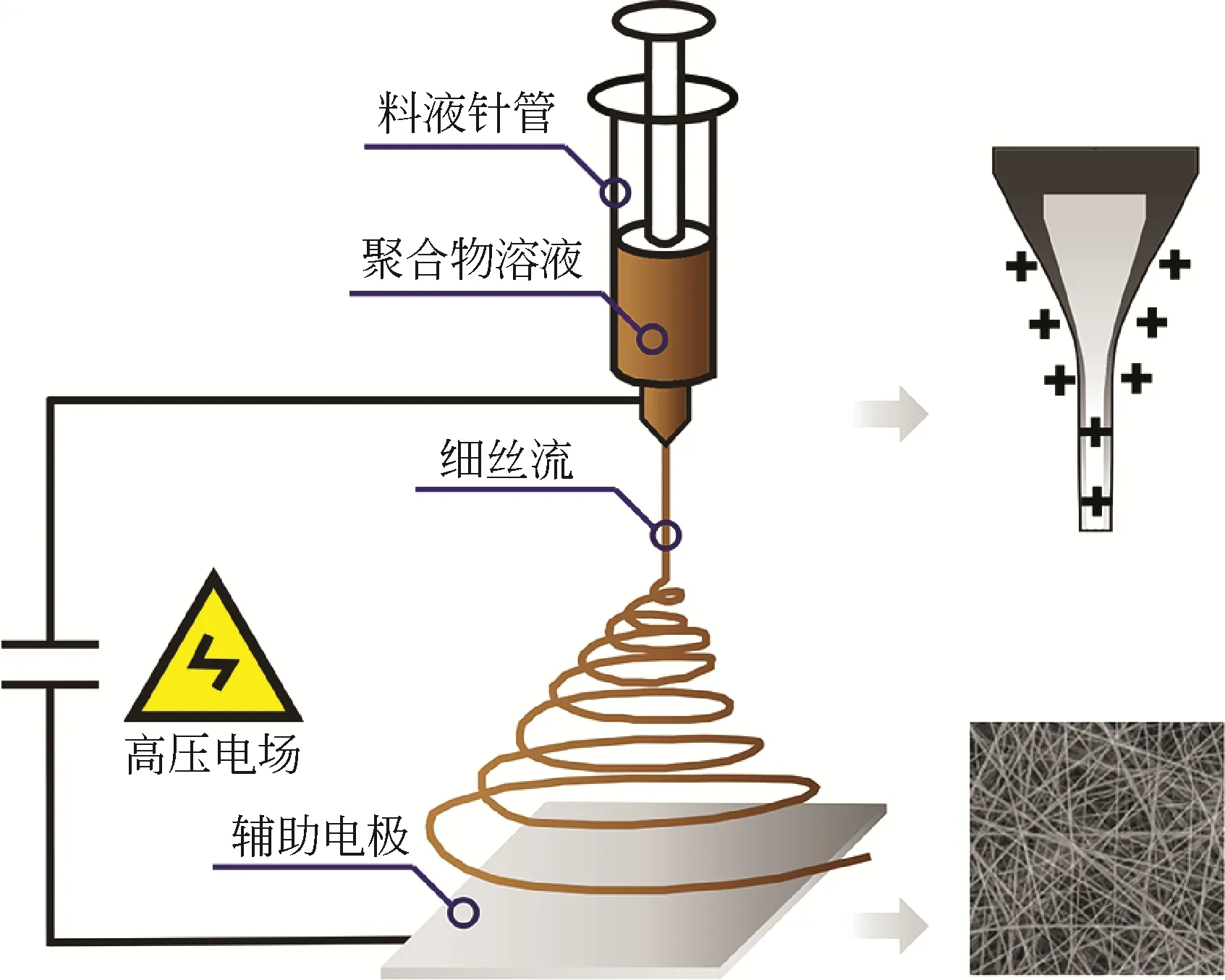

IP 法是制备TFC 膜的主要方法[25-26],如图3 所示,将均匀浸有水相胺单体(如哌嗪、PIP)的微孔基底放入含酰氯单体(如均苯三甲酰氯、TMC)的有机相溶液中,胺单体从水相扩散到水相和有机相界面,并与酰氯单体发生聚合,生成PA 层。IP反应是自抑制过程,即当完整的PA 层形成后,胺单体将无法继续从水相扩散到有机相并与酰氯单体发生聚合,从而PA 层停止增长[27-28]。微孔基底的孔结构(孔径、孔隙率)和表面性能(亲疏水性、表面粗糙度)直接影响胺单体在微孔基底上的存储量和从水相到有机相的扩散速率,从而影响生成的PA层的结构和性能。

图3 微孔基底上进行的IP过程[25]

2.1 微孔基底的孔径对界面聚合的影响

TFC 膜的性能主要包括渗透通量和截盐能力,膜性能主要取决于分离层的性质,如厚度、交联度、表面粗糙度和稳定性等,而分离层的形成主要受IP 过程的影响。以下将根据目前国内外研究,主要总结微孔基底的孔径和亲疏水性对IP 过程和TFC膜性能的影响。

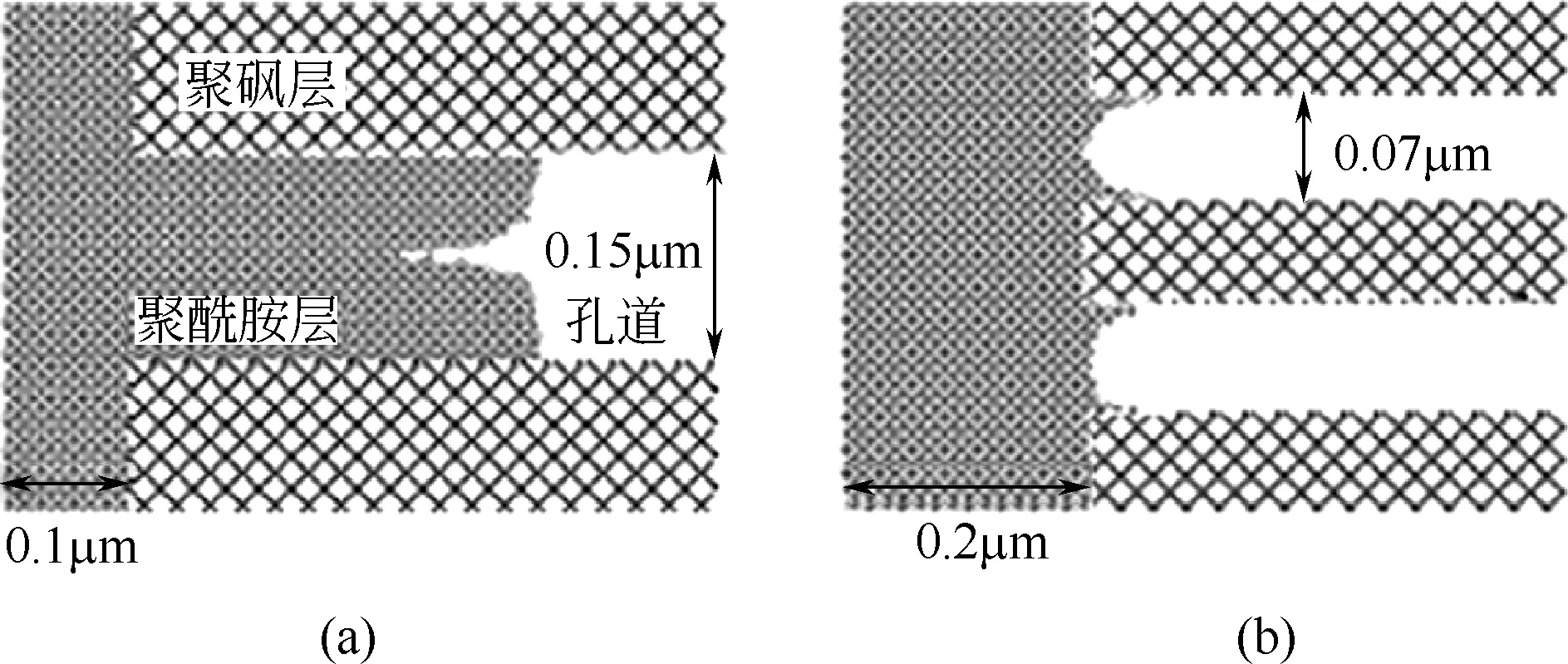

基底的孔径不同造成微孔中液相胺单体的存储量不同,从而影响IP 过程,生成具有不同厚度PA分离层的TFC 膜。Ghosh 等采用不同孔径的PSf 微孔基底制备了RO TFC膜,在孔径为0.07μm的基底上生成的PA 分离层厚度和TFC 膜分离性能均高于采用孔径为0.15μm 的基底形成的膜(图4)。这主要是因为在IP 过程中,胺单体更容易扩散进入大孔径基底的孔中,在孔中发生反应生成PA,从而使分离层厚度降低,同时增加了分离层的缺陷,从而降低了膜的分离效率[29]。这一机理在Ismail等[30-31]的研究中也得到了验证,他们首先采用不同聚合物质量分数(质量分数12%~20%)得到不同孔径的PSf基底,然后在这些基底上进行IP,PA分离层的厚度随基底孔径的减小而增加,但TFC膜的截盐性能变化并不明显,综合考虑水通量和截盐性能,当聚合物质量分数为15%时所得到的TFC 膜性能最优。

图4 孔径对PA分离层厚度的影响[29]

基底的孔径不同还将导致TFC膜的表面粗糙度不同。Koyuncu等的研究表明,PA分离层粗糙度随基底孔径变大而变粗糙[32]。如图5所示,在IP过程中,胺单体采用扩散与平流的方式进入有机相中参与IP 反应;当基底孔径较小时,胺单体主要以扩散的方式进入有机相,在PA 层表面生成粗糙度较小的结状结构;随着基底孔径增大,胺单体主要以平流方式进入有机相,造成更大的扰动,从而在PA层表面形成粗糙度更大的耳状和脊状结构。

TFC膜的稳定性也是影响其实际应用的关键问题。一般认为,界面聚合后形成的PA 分离层与微孔基底主要靠物理作用结合在一起,然而两层在水中的溶胀性有差异,因此在长期运行中分离层可能脱落,最终造成TFC膜性能的降低乃至完全丧失分离能力[33-34]。Zhang 等[35]系统研究了基底孔径对PA分离层形成及分离层与基底间相互作用的影响。如图6所示,当孔径增大时,胺单体水溶液增多,分离层厚度和泡状结构增加;当基底具有非均匀孔径时,分离层上相邻的泡状结构相互化学交联,从而得到抗溶胀能力更强、不易脱落且性能更稳定的TFC膜。

图5 孔径对PA分离层粗糙度的影响[32]

图6 孔径对PA分离层稳定性的影响[35]

2.2 微孔基底的亲疏水性质对界面聚合的影响

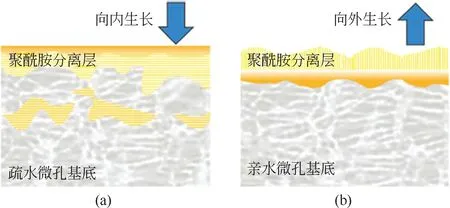

微孔基底的亲水性对后续IP 过程也有重要影响。Hung 等[36]研究了亲水和疏水的聚四氟乙烯微孔基底对界面聚合的影响,结果表明,亲水基底上形成的PA 分离层厚度更大,通过正电子湮没寿命谱分析可知,亲水基底上形成的PA 分离层与基底接触的界面处交联度最大;而疏水基底上形成的PA分离层的上表面交联度最大(图7)。

实际膜制备过程中,应综合考虑微孔基底的性质对分离层的影响。Hoek 等[37]同时考虑了微孔基底的孔径大小和亲疏水性对分离层的影响:当基底具有相同孔径时,亲水性越强形成的TFC膜通量越小且表面更加粗糙;当基底具有相同亲疏水性时,大孔径基底形成的TFC 膜通量更大且粗糙度更大;而基底亲水且孔径适中时,形成的TFC 膜通量最小。总之,基底孔径越大、越疏水,孔中形成的PA越少,得到的TFC膜通量越大,表面越粗糙(图8)。

图7 微孔基底的亲疏水性质对IP的影响[36]

图8 孔径和亲疏水性对PA分离层的影响[37]

3 微孔基底的改性方法

微孔基底的性质可显著影响IP 过程,进而影响PA 分离层的结构和性能。因此,采用合理方法对微孔基底进行改性可实现对IP 过程的调控,从而优化TFC膜性能。目前,国内外对微孔基底的改性方法主要可分为3 类:①聚合物共混;②聚合物/纳米材料掺杂;③表面改性。

3.1 聚合物/有机物共混改性基底

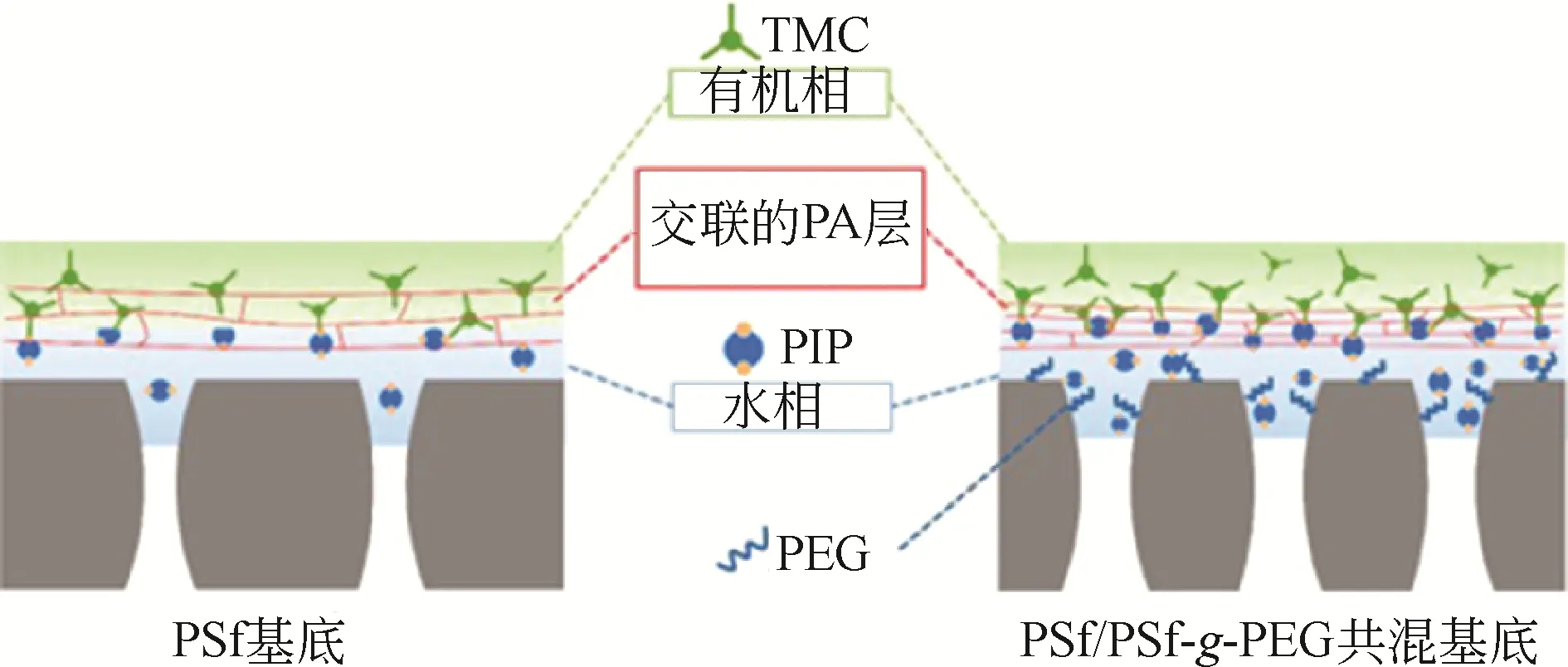

在NIPS 法制备微孔基底过程中,向聚合物铸膜液中添加亲水性或两亲性共聚物可有效调节基底的孔径和亲疏水性能。聚乙二醇(PEG)[38]、聚乙烯吡咯烷酮[39-40]和甘油[41]等因其优异的水溶性常被作为基底的造孔剂和表面亲水改性剂。然而,在相转化过程中,大部分亲水共聚物会被洗去,只有微量的共聚物最终留在膜表面[42-43],因此这种方法改性效果不明显且不稳定。采用两亲性共聚物可有效解决这个问题[44-46],共聚物中的疏水部分可牢固地固定在基底里,亲水部分在相转化过程中转移到界面处,从而有效提升了基底的亲水性能。Liu 等[47]将PSf-g-PEG 两亲性共聚物与PSf 共混制备了微孔基底,进而在该基底上界面聚合得到NF TFC 膜,探讨了PSf-g-PEG 对PA 分离层的影响。如图9 所示,PEG 与PIP 单体间产生的氢键相互作用,PIP在亲水基底上分布更为均匀,提高了PA 分离层的交联度和均匀性,所制备的NF TFC 膜相较于原始膜水渗透速率和二价盐截留率分别增长了139%和21%。

图9 PSf/PSf-g-PEG共混改性基底对PA分离层的影响[47]

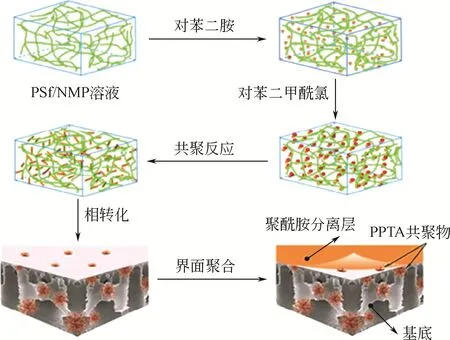

为解决一些高分子材料溶解性差或与基底主体材料相溶性不佳的问题,研究者们开发了反应性共混法-原位共聚技术,预先将共混聚合物的单体分子分散在基底主体聚合物连续相中,在一定条件下发生聚合,从而引入共混高分子改性材料[48-49]。该技术可与NIPS 过程耦合,用于改性微孔基底的制备。Zhang 等[50]采用原位共聚技术制备了PSf/PPTA共混基底,并在该基底上界面聚合制备了NF TFC膜,其水渗透速率为8.5L/(m2·h·MPa),Na2SO4截留率为99.1%。当膜逆渗透处理后,截盐率仍大于90%,表明PSf/PPTA 共混基底提高了TFC 膜中PA分离层与基底的结合能力(图10)。

图10 PSf/PPTA共混改性基底对PA分离层的影响[50]

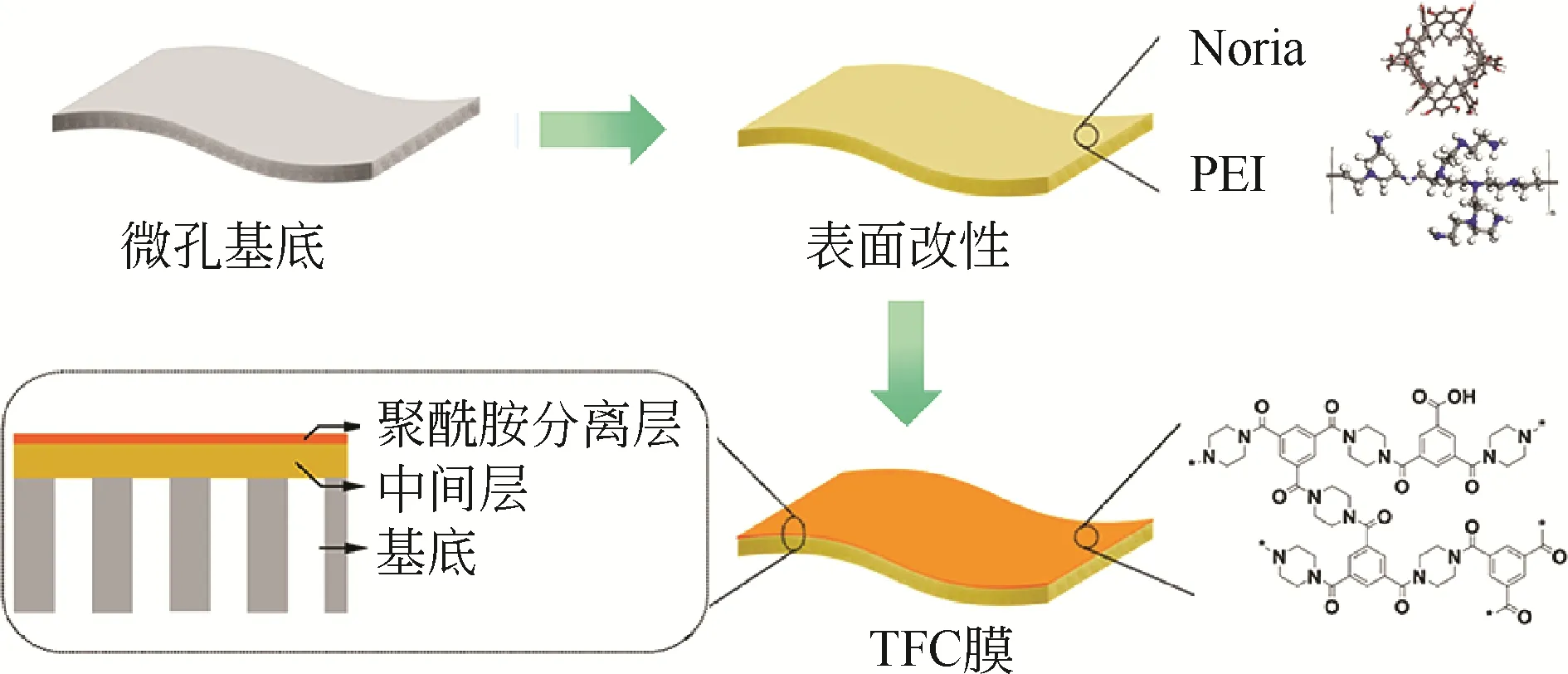

除高分子共混添加剂外,多孔有机笼分子(POCs)是一种新型的基底改性剂[51]。Niu等[52]将Noria(一种POCs 材料)与铸膜液共混,利用该POCs 材料不溶于水但溶于有机溶剂和碱性水溶液的特点,制备了可刻蚀的微孔基底,在刻蚀后的微孔基底上发生IP 反应,制备的NF TFC 膜二价盐截留大于98%,水渗透速率为19.8L/(m2·h·MPa)(图11)。

图11 PSf/Noria共混改性基底对PA分离层的影响[52]

3.2 聚合物/纳米材料掺杂改性基底

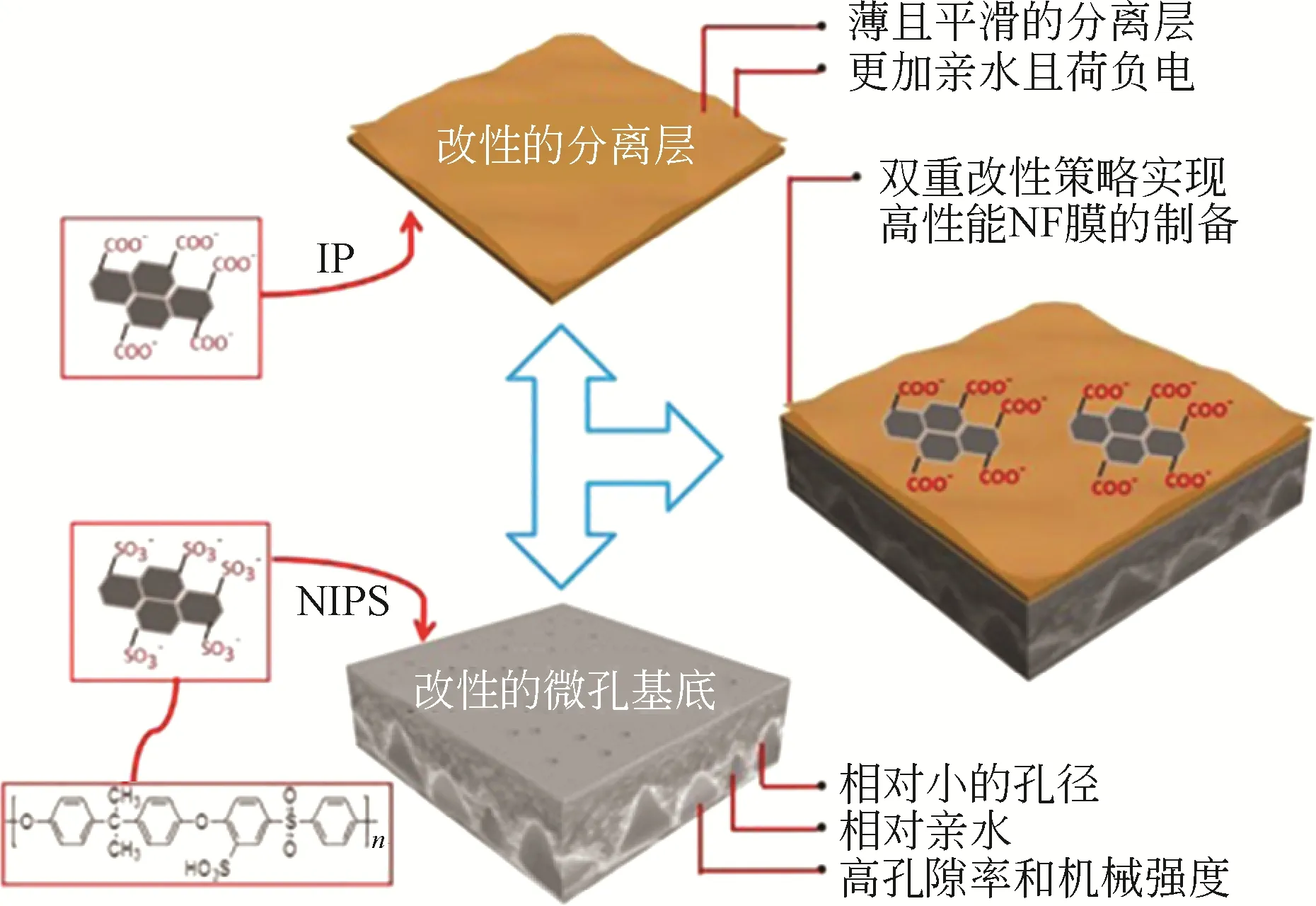

纳米材料掺杂改性是将适宜的纳米材料掺杂到基底聚合物铸膜液中,通过NIPS 过程得到改性的微孔基底[53]。相较于聚合物添加剂,纳米材料具有相对均匀的尺寸,因此形成的基底微孔结构更均一。用于基底改性的纳米材料主要有二氧化硅[54]、二氧化钛[55]和氧化石墨烯[56]等。采用纳米材料掺杂改性基底制备的TFC 膜一般具有更高的初始通量,且长期运行后,通量损失更小。究其原因,纳米材料在基底中提供了支撑作用,缓解了运行过程中由于压力造成的孔结构坍塌和结构致密化。Xie 等[57]采用双重改性策略,将改性的氧化石墨烯分别加入基底和分离层中。在未牺牲截盐性能的情况下,渗透速率提高了264.8%(图12)。

图12 双重改性策略制备NF TFC膜[57]

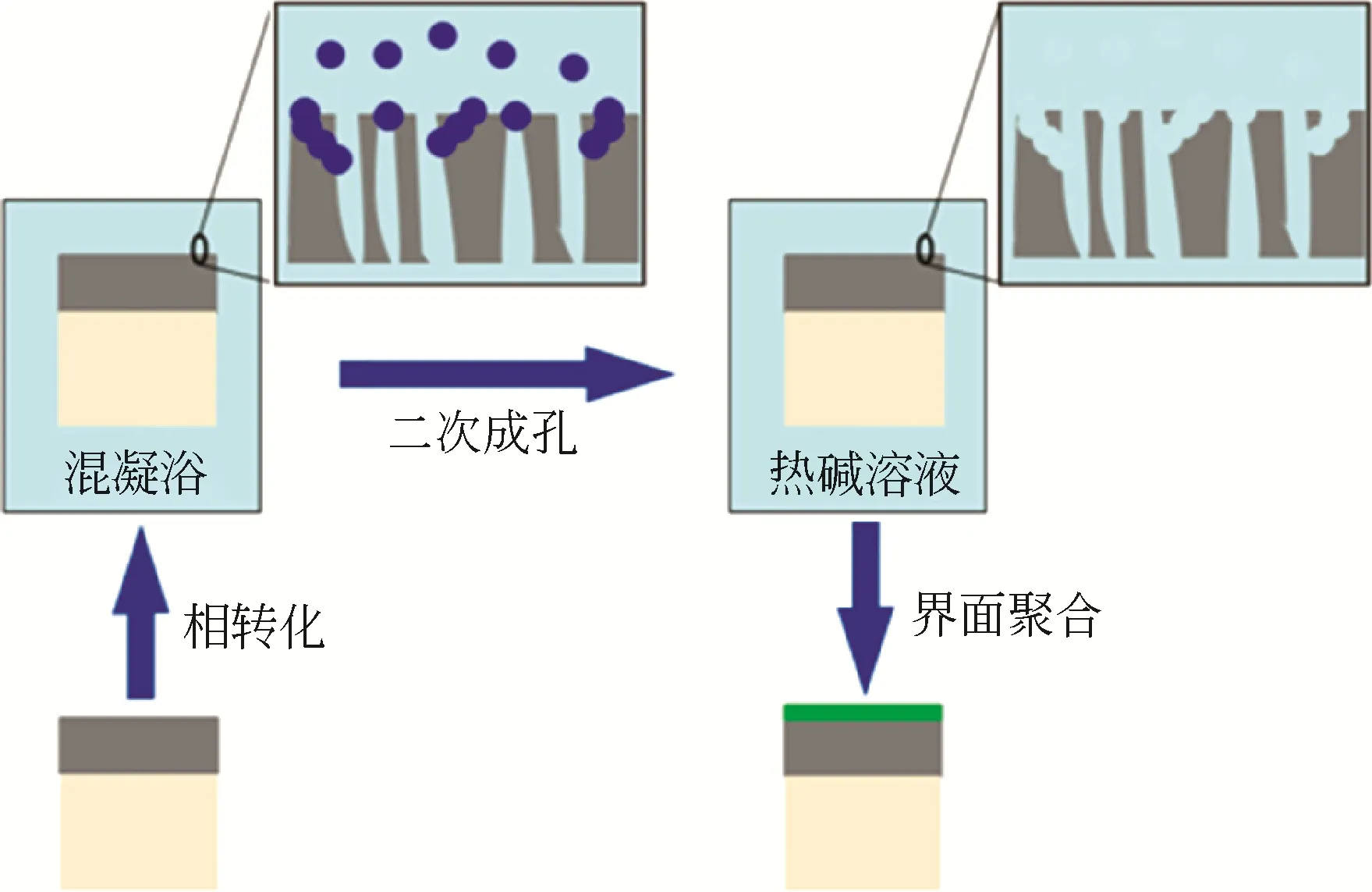

纳米材料掺杂改性的微孔基底可有效提升TFC膜的性能,但由于多数纳米材料自身是无孔的,因此这种掺杂改性基底制备的TFC 膜水通量提升有限。其次,单方面增加基底的孔径也不利于后续IP 过程,如前所述,采用大孔基底制备的RO TFC膜的通量反而减小。针对上述问题,Wang 等[58]提出了二次成孔方法(图13),选用粒径20~30nm的二氧化硅纳米粒子掺杂进聚合物铸膜液中,相转化形成基底后,再用碱溶液将二氧化硅粒子刻蚀掉,得到适合后续界面聚合的微孔基底。相较于未改性的微孔基底,在改性后的基底上制备的RO TFC膜的水渗透速率提高了55.4%,NaCl截留率从98.7%增长到99.1%。

图13 二次成孔法基底制备RO TFC膜[58]

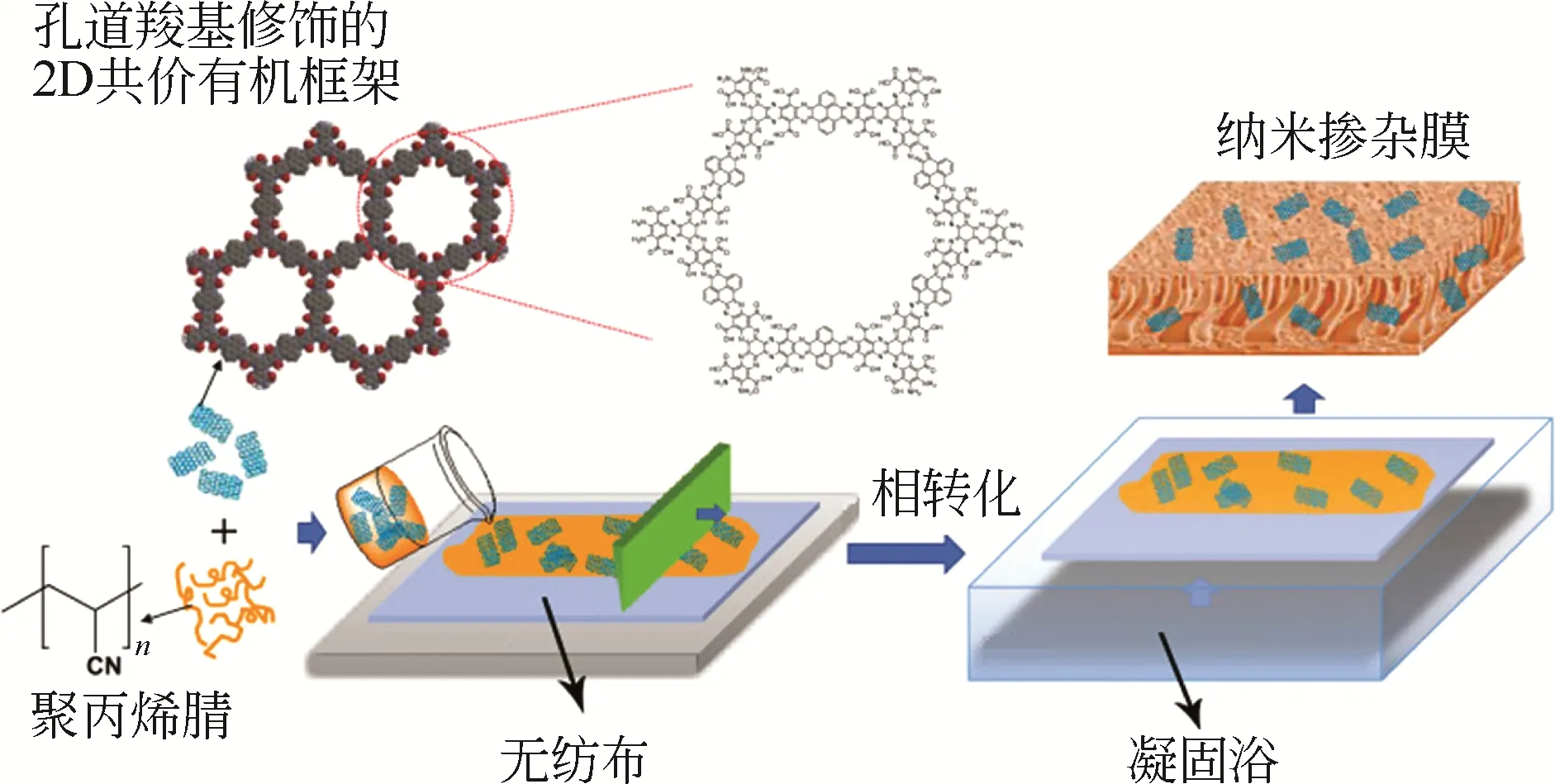

多孔纳米材料为微孔基底改性提供了新的材料。碳纳米管[59-60]、金属有机框架[61]和COFs[62]等材料相继用于基底改性,这些纳米材料不仅为基底提供了支撑,提高了力学性能,其自身的孔结构也提高了基底的孔隙率。Oakey等制备了具有羧基修饰孔道的COFs 纳米材料,将其引入铸膜液中,通过相转化法制备了COF改性微孔基底(图14),当铸膜液中含有0.8%(质量分数)的纳米材料时,其水渗透速率为940L/(m2·h·MPa),对牛血清蛋白(BSA)的截留率为81.9%

图14 COFs掺杂的改性微孔基底[62]

3.3 表面改性基底

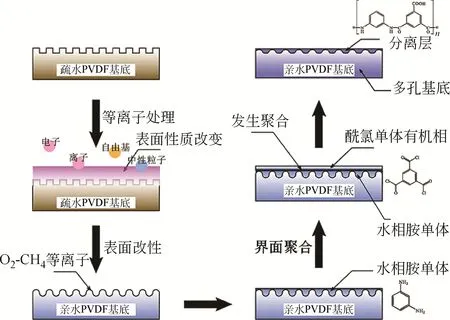

对微孔基底进行表面改性是一种直接且有效的方法。例如,通过部分水解方法,将聚丙烯腈基底上的—CN在碱性条件下部分水解为—COOH,可提高聚丙烯腈基底的亲水性,有利于基底与胺单体间形成离子键,促进IP过程[63]。这种基底表面改性方法已广泛用于TFC膜的制备。为提高TFC膜的耐溶剂性和稳定性,Peinemann 等[64]提出了水合肼交联聚丙烯腈基底的改性方法。此外,针对微孔基底疏水的缺点,可采用等离子处理的方法提高其表面亲水性能[65-68],进而改善IP过程(图15)。

图15 等离子法聚偏氟乙烯基底的亲水改性[67]

酚类化合物[69]是一类具有优异黏合性能的物质,可同时实现微孔基底的表面改性和各层间的稳定结合。多巴胺[70-71]和单宁酸[72-73]是这种表面改性方法中最常用的两种物质。Niu 等[74]采用一种酚类笼状分子(Noria)与聚乙烯亚胺在微孔基底表面形成中间层,其中的Noria 笼状分子可与胺单体产生主客体作用,从而实现对IP 过程的调节,得到NF TFC 膜水渗透速率为28L/(m2·h·MPa),同时二价盐截留率大于96%(图16)。

图16 酚类涂层基底表面改性[74]

上述工作表明微孔基底的孔性质(孔径大小、孔径分布、孔隙率)和表面性能(亲疏水性和荷电性)对IP 过程、PA 层的形成(膜厚度和表面粗糙度)以及最终压力驱动TFC膜的整体性能(渗透通量、截盐能力、运行稳定性)均有明显影响。然而通过对比发现,在不同的研究工作中微孔基底对PA 层影响的结论不一致。这种现象可能由下述两方面造成:一方面,由于微孔基底上不同大小的孔在存储胺单体能力和调节PA 层形成方面具有较大区别,而上述工作中均将这些不同孔径的非均匀孔视为具有平均孔径的均匀孔;另一方面,微孔基底的表面亲疏水性通常由接触角测定,然而这一宏观数值不能准确反映孔径大小只有几纳米到几十纳米的孔道润湿性,由此造成了相悖的结论。

为了突破微孔基底上孔径不均一和孔道性质不可控的局限性,Livingston等[9]首次提出一种全新的微孔基底表面改性方法——中间层法,通过在传统微孔基底上沉积一层亲水的氢氧化镉纳米线作为中间层,实现了PA层厚度低于10nm的压力驱动TFC膜的制备,其渗透通量与具有相同截留能力的商品膜相比高出两个数量级。受此工作启发,通过在微孔基底表面沉积碳纳米管[75]、乙酸纤维纳米晶[76]和凹凸纳米棒[77]等中间层,同样实现了对IP过程的调控,但性能均难以超越先前工作。究其原因,虽然这些中间层的构建进一步提高了微孔基底上孔径的均一性和孔道的润湿性,但由于自身为无孔材料,因此限制了IP 过程中胺单体存储能力且增加了水流传输阻力。

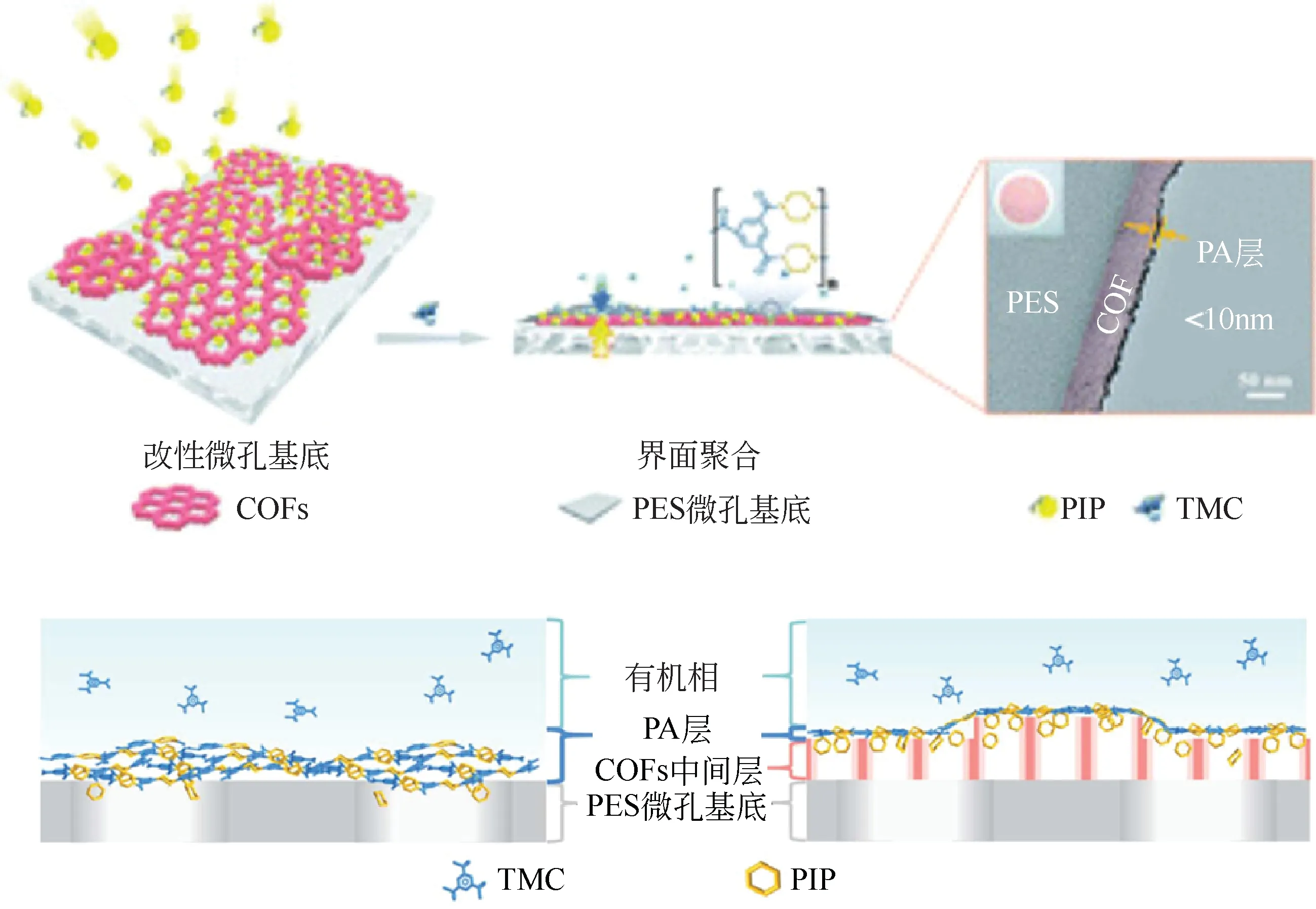

COFs 是一类自具多孔晶体材料,因其高孔隙率、高比表面积、孔道功能可调等优点,已被广泛应用于储能和催化等领域[78-79]。将COFs 作为中间层有望提高微孔基底孔径的均一性和孔道的润湿性,并且不会显著提升水流传输阻力[80]。最近,Wu等[10]用COFs纳米片在传统微孔基底上形成中间层,从而调控生成了PA 层厚度仅为7nm 的NF TFC 膜,水渗透速率达53.6L/(m2·h·MPa),同时二价盐截留率为94.3%(图17)。尽管如此,在传统微孔基底上构建COFs 中间层来实现高性能压力驱动TFC 膜的制备仍然存在一些挑战:①COFs 构建单体价格较为昂贵,不适于实际应用;②COFs 制备过程较为复杂,需要在高温高压条件下进行;③目前COFs中间层的形成普遍采用预先合成的COFs晶体在微孔基底上组装,这种方式不仅不利于TFC膜的稳定性,而且很难完全继承COFs 晶体材料有序孔道和孔道功能可调等优点。因此,进一步降低COFs材料的合成费用和难度,进一步研发COFs中间层在微孔基底上的原位生长技术,将有望实现高性能压力驱动TFC膜的可控制备。

4 结语

图17 COFs纳米片中间层表面改性微孔基底制备高性能NF TFC膜以及微孔基底调控PA层形成机理图[10]

IP 技术发展至今已有五十多年,因制备过程简单,易于放大,已广泛用于商业压力驱动TFC膜的制备。虽然压力驱动TFC 膜性能主要取决于PA分离层,但近期研究表明,微孔基底的孔性质和表面性能对IP 过程具有重要作用,通过形成不同厚度和形貌的PA 层,可显著影响膜的渗透通量和截盐性能。然而,目前所采用的微孔基底孔径不均一且孔道性质不可控,造成在不同的研究工作中微孔基底对PA 层影响的结论不一致。因此,研究开发孔径均一且孔道性质可调的微孔基底,对于全面系统阐明基底对IP 过程的影响机理以及实现压力驱动TFC膜制备过程的精确调控具有重要意义。多孔晶体材料COFs 表面改性微孔基底无疑是解决这一问题的新契机,通过合理设计孔径均一且孔道功能可调的COFs 中间层,明确基底上孔性质和表面性能对IP过程的影响,进而实现高性能压力驱动TFC膜的可控制备将成为未来的研究重点。