地下厂房岩壁梁混凝土施工工艺研究

2020-06-29陆璐

陆 璐

(中铁十四局集团第二工程有限公司 山东泰安 271000)

1 引言

随着我国科学技术的快速发展,岩壁梁施工技术在地下厂房中的应用取得了新的突破。岩壁梁作为厂房工程的施工重点,标准高、难度大及质量要求高。而针对岩壁梁施工技术还未形成相应的理论体系,对于施工过程中支架搭设、模板安装、混凝土浇筑、养护等方面的研究还未建立相关体系,亟需研究。

孙会想[1]等对全液压自行式台车浇筑岩壁吊车梁混凝土施工技术进行了研究和探讨,实现了岩壁吊车梁浇筑机械化、流水化、集成化作业。蔡波[2]等通过杨房沟水电站工程,采用极限平衡法对地下厂房岩壁梁的稳定性问题进行深入研究,对岩壁梁的混凝土施工进行系统性分析。柴余松[3]按照《地下厂房岩壁吊车梁设计规范》进行岩壁吊车梁设计,通过一段时间的运行证明其结构和锚固设计的合理性。任王贵[4]等依托周宁抽水蓄能电站岩壁吊车梁混凝土施工,结合以往成功经验,通过对岩壁吊车梁混凝土施工各环节进行研究,取得了良好的效果。粟雄[5]认为岩壁吊车梁作为水电站地下厂房工程的施工重点,施工技术要求高、施工难度大,能综合反映地下厂房的整体施工质量。

本文以文登抽水蓄能电站为例,结合现场施工情况,对岩壁梁混凝土施工进行工艺研究,以确保岩壁梁的施工质量。

2 工程概况

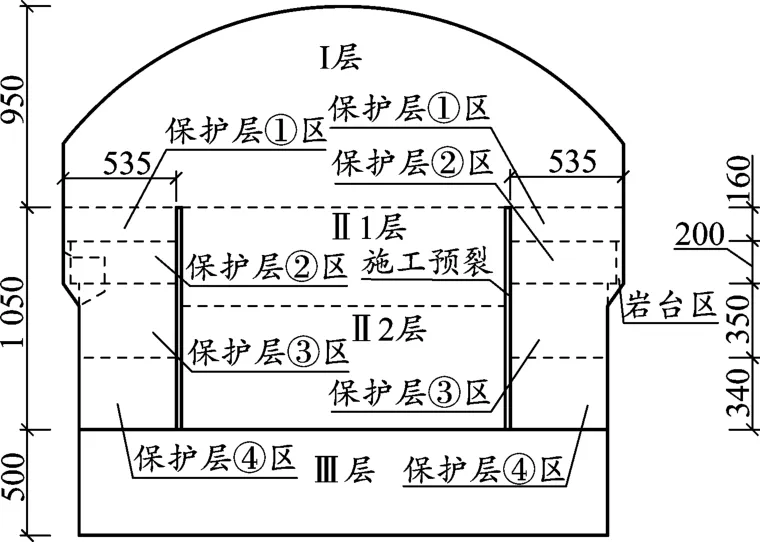

文登抽水蓄能电站地下主厂房开挖高度53.5 m,分七层进行开挖施工。岩壁吊车梁(以下简称岩壁梁)位于主厂房第Ⅱ层上下游边墙,全长194.5 m(厂左0+178.5~厂右0+016.0),高程范围为61.85~59.32 m,梁体高2.53 m,梁面宽1.65 m。岩壁梁上部开挖宽度为26.5 m,下部开挖宽度25 m。

厂房岩壁梁结构的组成部分有一期混凝土、二期混凝土及预埋设施。一期混凝土为C25二级配常态混凝土,二期混凝土为C30一级配常态混凝土。岩壁梁跳仓浇筑,分仓长度为10.5 m、10 m、8.05 m、7.3 m、11 m,上、下游均为 10.5 m ×14 +11 m×2+7.3 m×1+8.05 m×1+10 m×1,共38仓。

主厂房岩壁梁部位地层岩性主要为中生代印支期黑云角闪石英二长岩,裂面多平直粗糙,多闭合,无充填,少量充填岩屑,裂隙发育间距大于2 m。裂隙走向与厂房轴线交角30°~55°。从揭露情况看,厂房区地下水不丰富,围岩多干燥,局部潮湿,仅局部沿结构面有滴水现象,基岩裂隙水渗水量随季节变化不明显。

图1为岩壁梁开挖示意图,图2为地下厂房岩壁梁断面图。

图1 岩壁梁开挖示意(单位:cm)

图2 地下厂房岩壁梁断面(高程单位:m;长度单位:mm)

3 岩壁梁混凝土施工要求及工艺流程

(1)在进行模板拉筋之前,在岩壁梁上安装系统锚杆,并将其焊接牢固。

(2)岩壁梁上的轨道、管线路等预埋件做好相应的保护措施,以防堵塞预埋管。

(3)岩壁梁的原材料满足施工及设计指标要求。

(4)岩壁梁混凝土浇筑时,需控制混凝土入仓温度、浇筑质量及后期养护。

根据以上施工规程,结合现场施工重难点,介绍岩壁梁混凝土施工工艺,主要包括岩台表面处理、排架施工、模板安装、钢筋及预埋件安装、混凝土浇筑、混凝土养护等工序。

工艺流程见图3。

图3 岩壁梁混凝土施工流程

4 岩壁梁支架施工工艺

4.1 支架搭设技术要求

(1)技术参数

岩壁梁脚手架分为模板支撑架及施工平台支撑架,均采用承插型盘扣式钢管支架。立杆采用φ60×3.2 mm无缝钢管,水平杆和斜杆采用φ48×3.2 mm无缝钢管。斜杆和模板支撑架高度3.84 m。杆横距0.6 m、纵距0.9 m,步距1.0 m。模板支撑架和边墙系统锚杆可靠连接。施工平台脚手架高度6.65 m,宽1.86 m,沿主副厂房轴线方向搭设,杆步距同支撑架。岩壁梁承插型盘扣式钢管支架布置如图4所示。

(2)施工要求

盘扣式钢管支架沿梁体纵向搭设间距600 mm、横向600 mm。施工平台支撑架搭设纵向间距600 mm、横向900 mm。支架顶部采用U型顶托,丝杆外露长度小于200 mm。顶托上方采用 12型钢主楞,立杆接头相互错开。水平剪刀撑由底、顶共设置两道。模板支撑架周围与边墙系统锚杆焊接形成一个整体,加强支架的整体稳定性。支架层间步距1.2 m。梁底木方小楞(100×100)mm,间距≤250 mm。搭设采用中心传力的方式,单根立杆小于12 kN,支承模板的顶部水平杆按受弯构件进行计算,模板支架的高宽比小于3。

图4 岩壁梁盘扣式钢管支架布置

4.2 岩壁梁支架施工

本工程盘扣式支架立杆尺寸有1.2 m、2.4 m、3 m、0.2 m、0.3 m,岩壁梁体支撑架采用2.4 m+1.2 m组合,并在立杆顶部加设0.2 m或0.3 m调节杆进行调整。顶部立杆采用水平钢管和扣件连接成一个整体,确保杆体顶部稳定性。

(1)排架搭设前对开挖岩石面进行清理并平整场地。进行C20混凝土垫层浇筑,厚度20 cm,并测量放出立杆定位点距。

(2)可调底座根据测量定位于放样线,线形顺直,与底板垫层牢固连接。

(3)立杆连接套筒接头的位置,在相同水平高度内,错开不小于75 cm的位置。

(4)第一层横杆施工完成后,将起步立杆长端插入标准基座的套筒中。

(5)按同步骤安装第二层横杆。之后开始安装竖向斜杆,将斜杆全部按照顺时针或逆时针方向组搭,将斜杆套入圆盘大孔位置。

(6)施工对接立杆,将连接棒插入下层管中。按同步骤安装纵横向水平杆、斜杆。当搭设到指定层高时,安装可调整托座,将可调整顶托丝管插入顶层立杆管中,再以扳手调整至所需高度。

(7)支撑架在施工过程中,设置两排连墙件,连墙件间距1.5 m,连墙件随脚手架高度上升同时设置,通过与拉筋焊接的钢管与立杆连接,以增加整体稳定性。连墙件细部构造如图5所示。

5 模板工程

5.1 模板体系

因岩壁梁为永久结构,外观质量高,岩壁梁斜面底模板采用竹胶板,直立面模板采用定型钢模板,堵头模板和键槽模板采用木模板拼装。斜面模板与基岩面接触的空隙处采用木条+砂浆进行补缝。

图5 连墙件细部构造

5.2 底模安装

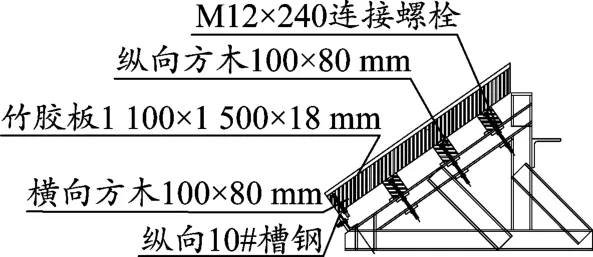

排架顶托上工字钢安装完成后进行型钢三脚架安装。型钢三脚架为定型加工制作,三脚架与底模下部的方木通过中间的1道[10型钢和3道10×8 cm方木连接,单根长度为 6 m。岩壁梁底部模板采用竹胶板。岩壁梁底模结构如图6所示。

图6 岩壁梁底模结构

底模安装完成后于岩台下拐点处利用木条+砂浆进行补缝。侧模安装时,使用双面胶条填充侧模与底模之间及侧模之间的缝隙,确保模板面接缝位置平整光滑。

5.3 侧模安装

侧模为定型钢模板,单块长度1.5 m,螺栓连接。立模按测量要求定位,固定于型钢三脚架的角钢支撑段,采用侧模螺栓进行连接。

侧模采用拉模钢筋锚杆焊双φ16拉杆的方式进行固定,侧模背后上下均设置有拉筋孔位的 16型钢,单根长2.6 m。槽钢背后上部横向布置140×10 mm角钢,下部用宽度18.2 cm和26 cm的钢板焊接三脚架,单根长6 m,并在宽度为18.2 cm钢板上穿孔,限位筋、双螺帽与拉条板固定牢固。

5.4 堵头模板安装

混凝土分段跳仓施工时在端头位置设置键槽。键槽模板采用内部钉木盒子的方式制作而成,并将键槽钢筋位置标识在模板上。用电钻开孔,以便键槽钢筋安装。

6 岩壁梁混凝土浇筑施工工艺

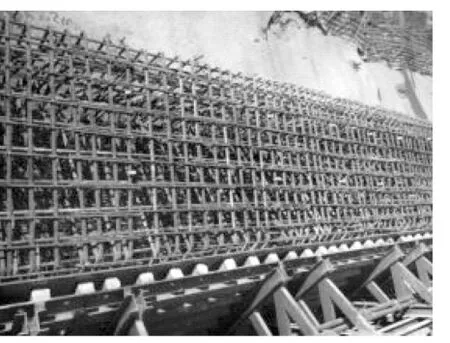

混凝土浇筑前进行钢筋绑扎及预埋件安装。受拉钢筋直径不大于22 mm,受压钢筋直径不大于32 mm,其他钢筋直径不大于25 mm。采用绑扎连接,接头在受拉区不大于25%[6],在受压区不超50%。

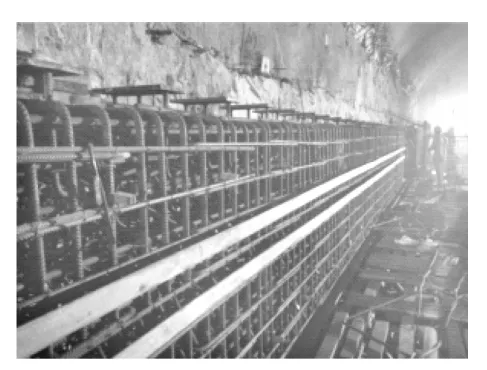

预埋件安装包括桥机轨道钢板预埋件、监测仪器预埋件、排水管预埋件、电缆管预埋件和水煤气钢管预埋件。通过测量放线确定安装位置,并固定牢固,图7~图8分别为钢筋及预埋件安装现场。

图7 钢筋安装

图8 预埋件安装

6.1 混凝土浇筑

混凝土施工[7]时匀速浇筑,采用清水混凝土,对混凝土外观要求高[8]。为防止混凝土超高堆置及局部混凝土浇筑过快造成支架失稳,岩壁梁混凝土浇筑采用分组分段、分段跳仓、流水作业、标准化施工。

(1)混凝土拌和

混凝土拌和过程中严格控制原材料温度、质量并检测碎石、砂等原材的含水率及粗细骨料超逊径、细度模数及含泥量,确保混凝土拌和质量。

(2)混凝土入仓

岩壁梁混凝土采用吊车配合吊罐入仓施工,自下而上分层浇筑,浇筑层厚控制在30~50 cm之间。通过自制铁皮溜管,控制混凝土下料高度,避免混凝土离析。人工平仓后采用插入式振捣器振捣,快插慢拔,避开钢筋及预埋件,每个点振捣时间大于20 s[9],确保捣固密实。

(3)收仓抹面

混凝土浇筑完成后及时进行收仓、抹面。

6.2 混凝土温控、养护技术

6.2.1 养护技术

常规混凝土浇筑抹面后采用土工布进行洒水养护[10],而岩壁梁混凝土浇筑收仓后12~18 h进行温水养护,用毛毡及塑料薄膜布覆盖,采用水泵及排水花管均匀洒水,养护时间不小于28 d。

6.2.2 温控技术

(1)浇筑温控要求

①混凝土浇筑体内最高温度不得超过40℃;

②混凝土浇筑体内外温差应不大于20℃;

③混凝土浇筑体的降温速率不大于1℃/d。

(2)温度控制

根据岩壁梁混凝土浇筑要求,入仓温度为5~22℃。若温度过高,则需对水泥、骨料进行自然降温或者加冷水拌和的方式;若温度过低,则需提高堆料高度或者热水拌和的方式[11-12]。

采用温水养护,通过温度计随时调节养护水流温度,满足混凝土内外温差要求。

6.3 岩壁梁混凝土成形保护

为确保岩壁吊车梁的稳定性,对岩壁梁混凝土进行成形保护。岩壁梁混凝土强度达到设计要求后,方可进行下一层岩体开挖施工(见图9)。

图9 混凝土浇筑完成

7 岩壁梁施工注意事项

(1)脚手架搭设时,插销外表面应与水平杆和斜杆端扣接内表面吻合,抗拔力不得小于3 kN。

(2)支撑模板支架可调托架伸出顶层水平杆或双槽钢托梁的悬臂长度严禁超过65 cm,且丝杆外露长度严禁超过40 cm,可调托座插入立杆或双槽钢托梁长度不得小于15 cm。

(3)2 m以上的悬空、高空作业必须设置安全网,作业人员必须系好安全带、戴好安全帽、扣好保险钩。

(4)运送物件的各种提升设备要有可靠的安全装置;施工人员通过安全通道转运各种可提物品。

8 结论

本文以文登抽水蓄能电站为例,结合现场实际情况,依据现有规范制定岩壁梁混凝土施工工艺,对岩壁梁支架施工技术参数、施工工序进行总结,并对岩壁梁模板安装工艺进行系统阐述,确定合理的岩壁梁支架、模板施工方法,可为类似工程提供参考。