精密播种机下压力和播深CAN总线监控与评价系统研究

2020-06-29高原源翟长远赵学观赵春江

高原源 翟长远 杨 硕, 赵学观 王 秀,3 赵春江,3

(1.中国农业大学信息与电气工程学院, 北京 100083; 2.北京农业智能装备技术研究中心, 北京 100097;3.国家农业信息化工程技术研究中心, 北京 100097)

0 引言

精密播种技术是将定量的良种按照农艺要求的行距、株距和播种深度(播深)进行穴播和种肥深施的机械化播种技术[1],因其节本增效的突出优势而得到了高度重视和广泛应用[2-3]。精密播种机是实现精密播种的关键,其播种粒距均匀性和播深稳定性直接影响出苗质量和最终作物产量[4]。随着农业信息技术的发展,播种作业参数的智能化监控与评价已成为提高播种质量的重要手段。

在播种质量监控评价方面,国外农机企业研究较早,已实现不同作业参数的实时监控,如John Deere公司研发的TruSet耕作技术[5],调节时间不超过6 s,可根据驾驶室终端处方图自动调整作业深度和下压力,以提高耕作窗口期作业效率。Ag Leader公司研发了InCommand系统[6],可对播种量、粒距等指标进行监测和评价,搭配SureForce技术也可实时调整单体对地下压力。此外,Kinze公司开发了True Depth下压力控制系统和Blue Vantage远程监控系统[7],Precision Planting公司开发了SeederForce下压力控制系统和20/20 SeedSense终端监测系统[8]。国内相关研究多侧重于对播种粒距的监控评价和播种深度的监控上,已实现了播种机的高速精量播种[9-11]、排种质量监测[12-14]、播深实时测量与控制[15-17]。随着保护性耕作技术的推广,地表起伏和残茬覆盖等复杂工况对播深和下压力控制性能提出了更高要求。研究表明,适宜的播种下压力不仅可以提高播深稳定性,还可避免种沟过度压实,从而提高种子墒情和作物产量[18-20]。为减小土壤区间阻力变化对播深的影响,文献[21]通过检测开沟压力来调节仿形机构对地压力,以保证稳定一致的开沟深度;文献[22]提出了基于压电薄膜的限深轮测力方式,通过调节四连杆上气囊压力来控制播深;文献[23-24]设计了播种单体下压力控制系统,以提高复杂工况下的播深稳定性。

分析发现,国外监控系统涵盖粒距、播深和下压力等多方面质量参数,其功能复杂,对驾驶员操作技能和拖拉机设备通信要求较高,且需搭配相应配件方可使用,价格昂贵。国内除播种粒距研究之外虽已开展了下压力监控方面的研究,但均以播种单体试验为主,且主要用于播深控制,缺少整机系统研究及下压力自身作业效果的监测评价。文献[25]试验发现,设定播深和下压力均影响实际播种深度。因此,单独下压力或播深的监控已无法满足精密播种需求,实现两者一体化的实时监控与现场评价将更有助于提高播种质量。随着播种机功能的扩展,现有系统多采用的点对点单一通信方式的信号利用率低,多路通信时布线繁杂,且不易扩展[26]。作为农机装备应用最广泛的通信方式之一[27],基于ISO 11783协议标准的控制局域网(Controller area network,CAN)现场总线技术具有高可靠性、实时性和灵活性等优点,开发相应的总线控制系统已成为农机装备智能化研究的热点[28]。

本文在前期研究基础上,设计一种基于CAN总线的播种机下压力和播深监控平台与质量评价系统,采用基于角度和轴销传感器的播深和下压力测量装置,优化设计气压驱动装置,以减小气量损失、提高系统响应速度,开发基于CoDeSys编程环境的智能终端交互界面和ECU控制程序,以期实现播深和下压力的监测控制和质量评价,提高多行播种机系统控制性能和智能化水平。

1 系统设计

1.1 系统组成和工作原理

如图1所示,下压力和播深监控与评价系统主要由下压力测量装置、播深测量装置、机具ECU、GNSS传感器、智能终端和气压驱动装置组成。

图1 系统组成Fig.1 System components

其中,ECU为HY-TTC32型集成控制器,搭载的多路自由配置I/O接口可满足系统传感器数据采集和执行器控制需求;GNSS传感器、下压力和播深测量装置用于实时检测作业过程中包括播种机速度、位置、下压力和播深等信息,并反馈给ECU来控制气压驱动装置调节播种机对地下压力,提高播深稳定性;智能终端自带多个RS232和USB通信接口,搭配PCAN-USB转换器与ECU总线通信,运行基于CoDeSys Visualizations开发的人机交互界面,可实现播种作业参数的设置、作业信息的实时监测和作业效果的在线评价。通过该系统可实时调节播种单体对地下压力,同时监测播深和下压力作业效果,实现对作业区域播深稳定性和下压力一致性的控制,在提高播深稳定性基础上,避免种沟侧壁压实,促进种子生长发育。

1.2 硬件设计

1.2.1下压力和播深测量装置

由于单体限深轮直接接触并压实土壤,其对地作用力和相对开沟器位置可直接反映播种下压力和播深。前期通过对限深轮的力学分析和数学模型研究,发现播深和下压力之间存在交互作用,即地表起伏等情况会造成播深和下压力同时变化[29]。为提高质量评价完整性和准确性,本系统优先采用基于限深轮的下压力和播深同步测量方式。

下压力测量装置用于测量作业地面与限深轮之间相互作用力,并反馈给ECU来控制气压驱动装置,实时调整对地下压力,包括轴销传感器和压力变送器,相关参数设计可见文献[29],此处不再叙述。如图2a所示,轴销传感器(ZHZX-N18型,蚌埠众城传感器有限公司)通过替换单体原有限深销轴来实时监测限深轮作用下的轴销形变量,量程为6 000 N,而压力变送器用于将轴销传感器信号放大,变换为0~5 V模拟信号。

图2 下压力与播深测量装置Fig.2 Downforce and sowing depth measurement devices1、13.限深臂 2.播深调节机构 3.机架 4.传感器固定片 5.轴销传感器 6.限深块 7.传感器保护套 8.角度传感器 9.联轴器 10.联轴器套 11.连接螺栓 12.摆臂销轴

如图2b所示,播深测量装置通过角度传感器所测限深臂摆动角来计算单体开沟深度,可实现作业过程中播深的实时监测和评价,具体结构设计参见文献[30],其中,角度传感器(WOA-H-90-V1型,深圳市米朗科技有限公司)量程为90°,0~5 V模拟电压输出。此外,前期研究发现,不同播深设置对下压力测量准确性影响较大,因此本系统融合下压力测量装置和播深测量装置,通过测定作业前的设定播深来校正下压力测量模型,以提高不同设定播深时下压力监控准确性。

1.2.2GNSS传感器

GNSS传感器包括接收器和解析模块,用于获取机具实时位置和行进速度。其中,接收器为深圳市世导通电子科技有限公司所产RS232型GNSS接收器,采样频率为1 Hz;解析模块采用STM32控制板,主控芯片为ATM32F105R8T6,用于对GNSS接收器所传数据进行解析和拆分,集成的bxCAN(Basic extended CAN)接口可实现与ECU总线通信,通信协议见文献[30]。作业过程中,接收器根据NMEA-0183协议标准,将采样数据通过TTL/232模块上传给解析模块,解析模块根据所需参数信息优先选取推荐最小定位信息(Recommended minimum specific GPS/TRANSIT data,RMC)协议语句,并根据其格式定义解析获得机具经纬度和速度等信息。所选协议语句格式为“$GPRMC,024813.640,A,3158.4608,N,11848.3737,E,10.05,324.27,150706,,,A*50”。

每条语句中不同定义字段通过“,”进行分隔,其中,字段1为UTC时间,hhmmss.sss格式,在其上加8 h可转换为北京时间;字段2为状态,A为定位,V为未定位;字段3为纬度(ddmm.mmmm),度分格式(前导位数不足则补0);字段4为纬度N(北纬)或S(南纬);字段5为经度(dddmm.mmmm),度分格式(前导位数不足则补0);字段6为经度E(东经)或W(西经);字段7为速度,单位节,乘以1.852可换算为km/h;字段8为方位角,(°);字段9为UTC日期,DDMMYY格式,如UTC时间加8后大于24,则日期应加1;字段10为磁偏角(0°~180°)(前导位数不足则补0);字段11为磁偏角方向,E为东,W为西;字段16为校验值。

1.2.3气压驱动装置

为实现整机气动式下压力调节,本文对前期单体气压驱动装置[24]进行了优化设计,以适应整机气压驱动需求,包括气囊、电气比例阀、气体发生器、气罐、油液分离器等。气体发生器所产空气经单向阀进入气罐,压缩获得所需高压空气。设定气罐安全气压为0.7 MPa,并安装压力传感器实时监测反馈给ECU,进而控制气体发生器启停以保证气罐安全。气囊安装在单体四连杆仿形机构上,其内部气压可通过电气比例阀(VPPM型,FESTO公司)进行调节,从而改变作用在四连杆上压力。由于ECU只能输出模拟电压信号,为此采用信号隔离器(MIK-402Y-1-3-2-1-1型,杭州米科传感器技术有限公司)将电气比例阀控制信号从0~5 V转变为4~20 mA,同时采集比例阀输出口压力,实现设定压力的PID控制。考虑播种机作业区域内土壤质地差异性和比例阀自身特性,装置将6行播种机等分为左右3行区域,并分别采用1个比例阀进行单独分区控制,以期提高系统控制精度和响应速度。

实际作业中,土壤阻力的变化会造成气囊压力的较大波动,高压空气的快速充放对气体发生装置性能提出更高要求。为此,一方面增大气体容量,采用双气罐设计;另一方面增大气体流量,优化设计液压驱动式气体发生器,包括电磁换向阀、调速阀(FR10-39型,上海莘烨液压传动有限公司,最大流量38 L/min)、液压马达(BMM-32型)和双缸气泵(65型,气量250 L/min,最大转速1 100 r/min)等。作用原理如图3所示,默认情况下拖拉机液压油直接回流油箱,当ECU输出12 V开关信号控制电磁阀换向后,液压马达在液压油驱动下带动双缸气泵工作,向气罐产生高压空气。考虑到拖拉机液压油输出流量随工况而变化,增加调速阀改变马达作业速度。

图3 气体发生器工作原理Fig.3 Working principle of gas generator1、5.油缸 2.调速阀 3.液压马达 4.气泵 6.过滤器 7.电磁换向阀

1.3 软件设计

1.3.1界面设计

在编程环境选择上,采用CoDeSys(Controlled development system)作为PLC软件编程工具,其支持IEC61131-3标准ST、FBD等6种PLC编程语言,自带的CoDeSys Visualizations功能具有较多控制模块,可实现显示器界面的开发,对后期平台移植和扩展具有重要作用。为此,开发了基于CoDeSys编程环境的上位机软件,包括监控界面和控制程序两部分。

图4为人机交互界面,包括系统开关、作业参数设置、GNSS信息显示(位置和车速)、气罐和气囊压力监测、播种下压力和播深图形化显示和质量评价以及数据存储、下压力测量模型校正等功能。其中,系统开关按钮用于启停系统,设置的作业参数包括目标下压力、调节阈值、控制间隔和设定播深等,播种下压力和播深监测评价界面可实时显示各播种行下压力和播深,并对播种质量进行在线评价,包括播深和下压力行间极值和区间质量指数。此外,“气动控制”按钮用于启动气泵和下压力控制;“数据存储”按钮用于控制播种机作业信息CAN报文的发送,以实现上位机数据存储;“模型校准”点触按钮用于试验前根据不同设定播深进行下压力测量模型校正。为减小田间作业振动对传感器信号测量的影响,前期对不同耕作方式和车速下播深和下压力信号变化特性进行分析发现,两者信号主频受车速和耕作方式影响较小,且免耕地下振荡幅值大于旋耕地[29-30],为此界面设置“滤波系数”输入框,采用一阶低通滤波方式以保证适宜的下压力和播深信号采集效果。

图4 人机交互界面Fig.4 Human machine interface

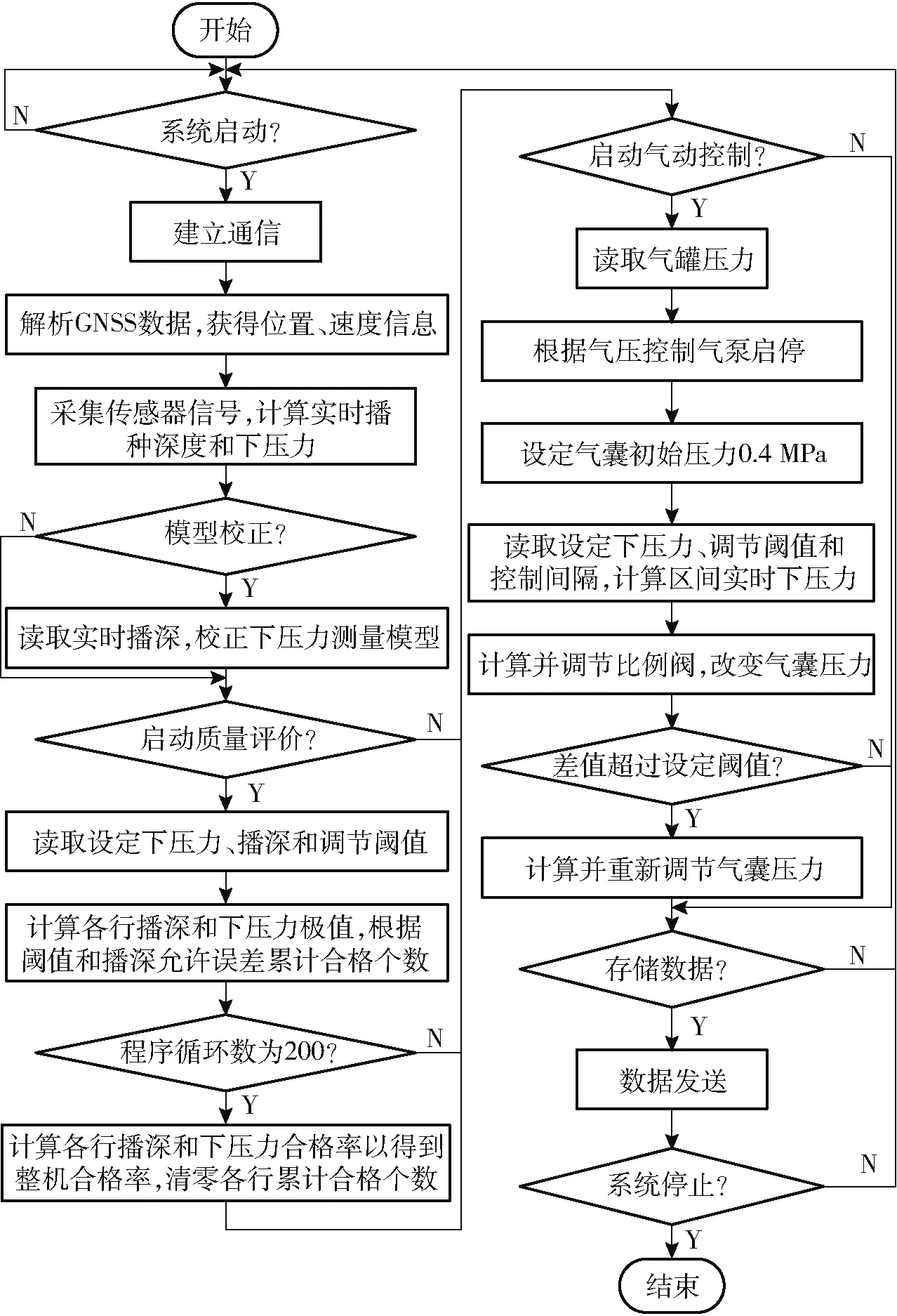

1.3.2控制程序设计

系统程序控制流程如图5所示,主要包括参数设置、信号采集、质量评价、气动控制和数据发送等部分。首先,系统启动并与ECU建立通信,ECU读取界面参数设定值,采集GNSS、下压力和播深原始信号,根据协议和模型解析并显示相关参数值。经过下压力测量模型校正、下压力和播深设定后,系统启动播种质量评价。设定程序循环周期为50 ms,即20 Hz采样频率,本系统选择对10 s采样时间进行评价,对每行播种单体而言,程序统计每200个下压力和播深数据的合格数,并计算其合格指数,最后取6行单体合格指数的平均值作为播种机下压力和播深质量指数。其中,播深合格评价标准参照农业行业标准NY/T 1768—2009《免耕播种机质量评价技术规范》,对小麦或玉米播种机而言,其播种深度合格率需不小于75%,且当设定播深小于30 mm时,合格允许误差为±5 mm,大于30 mm时,允许误差为±10 mm。而下压力作业质量与田间土壤状况有关,尚无统一标准评价,传统作业中多依靠种植户经验来设定,本系统下压力合格评价标准为实时下压力是否处于设定下压力阈值范围内,通过对作业中试播阶段的质量评价来及时调整后续设定下压力,方便用户在不依靠经验的情况下实时调整下压力来适应田间土壤状况。

当界面控制开关打开时,程序启动气动控制部分,主要包括气体发生器和气囊气压控制,其中,气体发生器的控制主要通过控制电磁换向阀的通断来实现双缸气泵的启停,当气罐压力低于0.5 MPa时启动气泵,高于0.7 MPa时关闭气泵;气囊气压控制主要根据实时下压力反馈来控制电气比例阀,调节气囊内部气压,保证实时下压力在设定阈值范围内。对分区控制方式而言,实时下压力为行间下压力平均值,同时根据后续试验结果设置气囊初始压力为0.4 MPa以提高系统响应速度。此外,数据发送部分根据界面“数据存储”开关状态来进行数据的实时发送,借助CAN总线分析仪以实现数据的存储,有利于后续绘制相关田间作业信息图。

图5 程序控制流程图Fig.5 Flow chart of control program

2 播深和下压力测量模型建立

图6 室内试验台Fig.6 Indoor test bench1.下压力测量装置 2.播深调节杆 3.播深测量装置 4.电子秤

如图6所示,搭建试验台进行室内建模试验,包括播深和下压力传感器标定和建模试验。由于6行播种单体结构一致,传感器校正过程相同,本文仅对其中一个单体试验过程进行叙述。

2.1 播种深度测量模型

调节图6所示播深调节杆,改变不同播深,以此建立单体播深与传感器反馈值拟合模型。对本装置而言,实际播深可通过游标卡尺测量限深轮与开沟器之间相对位置差获得,播深传感器反馈值可由USB-6002型数据采集卡(美国国家仪器有限公司)测得。每种播深设定下,重复测量3次,取其平均值为实际播深和反馈值,建立传感器角度和深度测量模型为

θ=0.018U-36.27

(1)

H=142.35-3.806θ

(2)

式中U——角度传感器输出,mV

θ——限深轮摆臂与机架夹角,(°)

H——播种深度,mm

2.2 下压力测量模型

前期研究发现,不同播深设定下,同样压力作用下得到的下压力传感器反馈值差异较大。在上述播深标定基础上,根据播深和下压力调节范围,在不同播深设定下,对单体施加不同压力,记录播深传感器测量值、下压力传感器测量值,以及实际下压力。其中,实际下压力可通过单体下方电子秤测得(图6),传感器反馈值同样可由数据采集卡测得。基于多项式逼近拟合方式,最终建立实际下压力监测模型方程为

fA=1 715+1.17fS-7 569γ-0.961 6fSγ+7 321γ2

(3)

其中

γ=πθ/180

式中fA——实际播种下压力,N

fS——轴销传感器压力检测值,N

γ——限深臂角度测量值,rad

同理,将式(2)代入式(3)可得融合播深的下压力测量模型

fA=0.54fS-9.12H-0.004 4fSH+0.15H2-106.26

(4)

对不同单体,根据式(4)模型,在测得播深和检测下压力基础上可计算得到各单体行实际播种下压力。

3 控制系统响应测试试验

3.1 试验方法

作为下压力和播深控制系统主要执行部件,气囊的充放特性关系系统整体响应性能。为避免下压力调节不及时而影响播深稳定性,有必要对气囊阶跃响应时间进行测试,以保证设定下压力调节周期大于气囊响应时间。文献[24]已对单行气囊响应特性进行了研究,由于多行播种机气囊串联对气量的需求更大,而分区控制方式造成的气量分配也影响着系统响应时间。为此,试验将分别研究不同设定压力值和分区控制气囊个数(即播种行数)对系统响应性能影响。

首先,在0.1~0.6 MPa气压范围内选取6个压力设定值,对分区控制下的6行气囊进行充气测试,并通过ECU实时采集气囊内部气压,其中比例阀1控制左区(1~3行),比例阀2控制右区(4~6行),区间内气囊相互串联。然后,在上述分区控制基础上,分别对两气囊(左1右1)、三气囊(左2右1)、四气囊(左2右2)和五气囊(左3右2)进行0.6 MPa充气阶跃响应测试。根据气囊压力传感器特性,设置采样频率为20 Hz,采用USBCAN分析仪(USBCAN-E-U型,广州致远电子有限公司)和自带软件进行ECU报文数据的传输和存储。其中,采样时间为10s,采样数据200个,利用Excel和Matlab软件对数据进行处理,获得系统主要响应特性参数,包括响应超调量(σp)和调节时间(Ts)。其中,调节时间为达到稳态值5%误差范围内所需时间。超调量计算式为

(5)

式中tp——峰值时间,s

y(tp)——峰值,MPa

y(∞)——稳态值,MPa

3.2 结果分析

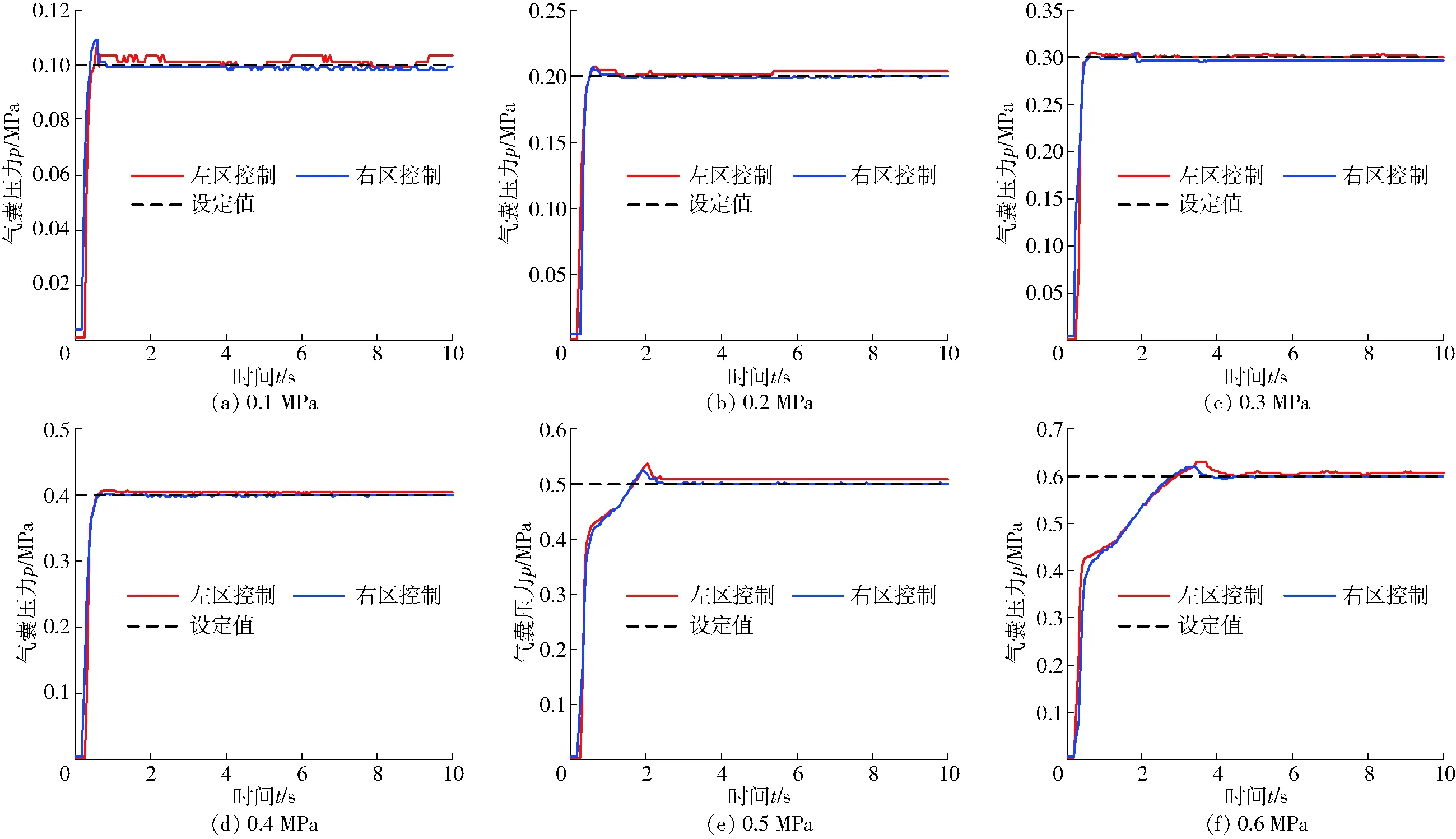

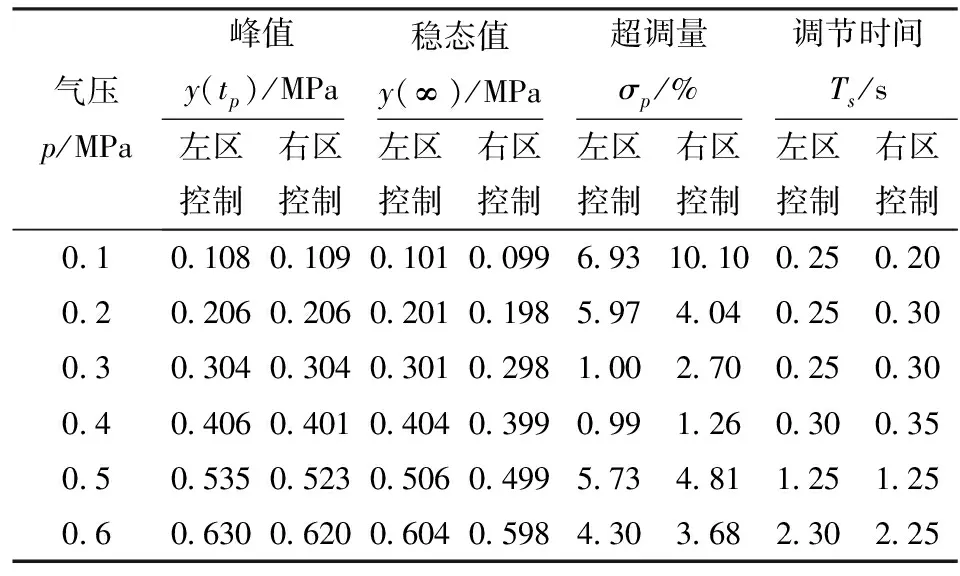

不同设定气压下分区控制系统响应试验结果如图7所示。可以看出,左右区控制响应特性曲线基本吻合,说明在控制行数相同情况下,左右区控制响应性能一致,相比整体控制,分区控制方法可显著缩短整机响应时间,提高控制性能。

图7 不同阶跃压力下分区控制系统响应曲线Fig.7 Response curves of section control system under different step pressures

比较左右区响应曲线发现,除0.5 MPa设定气压外,左区控制稳态误差在0.001~0.004 MPa,右区控制稳态误差在0.001~0.002 MPa,在分区控制PID参数相同情况下,其稳定性的差异可能来源于2个比例阀对同一控制参数存在的响应差异,由于2种控制方式稳态误差差值较小,可以认为其稳定性基本相同。而在0.1 MPa设定压力下左区控制出现较为频繁的振荡,原因在于播种机摆放位置的不平,造成左右区气囊初始气压不同,在低气压设定下,气路原有气压差异影响了阀的响应性能。同时,当设定压力为0.1~0.4 MPa时,系统整体响应速度较快,当压力超过0.4 MPa后,系统响应速度显著变慢,反映在图7e和图7f上即可看出曲线斜率逐渐变小,原因在于随着气囊内部压力的增大,高压空气进入的速度变慢,影响了装置性能。为提高系统响应速度,建议后续控制以0.4 MPa为初始设定压力,对前期耕作处理的地块,当0.4 MPa以下气囊压力满足其作业需求时,系统控制响应时间也可进一步减小。

对数据进行处理分析,结果如表1所示。可以看出,在调节范围0.2~0.6 MPa内,左右区控制超调量均低于5.97%,且右区控制超调量不超过4.81%。对调节时间而言,其与设定气压大小正相关,在设定气压0.1~0.4 MPa下,左区控制最长为0.30 s,右区控制最长为0.35 s,当气压超过0.4 MPa,左区控制为1.25~2.30 s,右区控制为1.25~2.25 s,由于传感器采样最小时间间隔为0.05 s,默认左右区控制调节时间一致,即分区控制下系统整体响应时间不超过2.30 s,据此设定程序控制间隔为3 s。

表1 不同阶跃压力下分区控制系统响应试验结果Tab.1 Response results of section control system under different step pressures

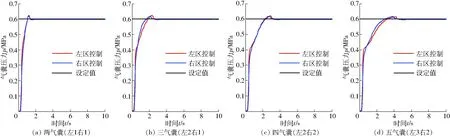

不同分区控制行数下系统响应测试结果如图8所示。在0.6 MPa阶跃气压调节下,对左右区控制而言,随着控制行数的增加,其调节时间均变大。当左右区控制行数不等时,控制行数越多,其响应调节时间越长,且在0.4 MPa压力之前两者区别不大(图8b、8d);当左右区控制行数相同时,左右区控制调节时间基本相等(图8a、8c、7f)。

分析表2数据发现,在左右区分别控制单个播种行的情况下,其调节时间最小为0.75 s,而随控制行数的增加,调节时间最长为2.35 s,因此,当播种机单体行较多时,为提高响应速度,可在现有系统基础上通过增加电气比例阀以实现各播种行的单独控制。对6行播种机而言,综合考虑硬件成本和地块土壤区间差异下的控制精度需求,本系统选择3行为一区域的分区控制方式,当播种机行数大于6时,可根据实际单体行数来配套增加电气比例阀个数。同时,在区域控制行数不变的情况下,相邻区域控制行数的增加也会造成调节时间变大,如同样2行控制下的左区,随着右区控制行数从1行变为2行,其调节时间也从1.40 s变为1.75 s,原因在于管路气量的区域分配延缓了系统响应速度。

图8 不同分区控制方式下系统响应曲线Fig.8 System response curves in different section control modes

表2 不同分区控制方式下系统响应试验结果Tab.2 System response results in different section control modes

4 田间性能试验

4.1 试验装置和试验方法

如图9所示,为检验系统实际工作性能,于2019年12月在河北省石家庄市栾城区北留营村进行田间试验。试验地块长为220 m、宽为12 m,试验装置为搭载本文设计系统的2BFQ-6型气力精密播种机(河北中友机电设备有限公司),根据其作业幅宽将试验地块分成3个小区,单个小区长为220 m、宽为4 m,并预留每个小区地头地尾各10 m,方便拖拉机转向和试验前装置测试校正。考虑到土壤冻结对试验结果的影响,试验前对地块进行浅旋作业以创造适宜种床环境,同时,取下播种机单体覆土轮以减小覆土作业对限深轮压实地表和开沟深度的影响,保证后续播种下压力和深度测量的准确性。

图9 系统田间试验Fig.9 Field test of control system

为比较不同调节方式的下压力和播深调节效果,对播种机单体行设置不同控制方式,其中,第1、3、4、6行为主动气囊式,第2行为被动弹簧式,第5行为自重调节,即除单体自重外无外部下压力作用。同时,为比较不同设定下压力对播种质量影响,串联第1、3行气囊为左区控制,第4、6行为右区控制,并设置左区目标下压力为600 N,右区目标下压力为300 N,调节阈值为100 N。此外,作业前对3个小区分别调节播种深度为25、50、75 mm左右,在保证6行单体全部达到初始设定深度情况下,通过软件界面校正下压力测量模型。试验过程中,保持机具速度8 km/h左右,下压力控制间隔时间为3 s。

4.1.1土壤压实效果

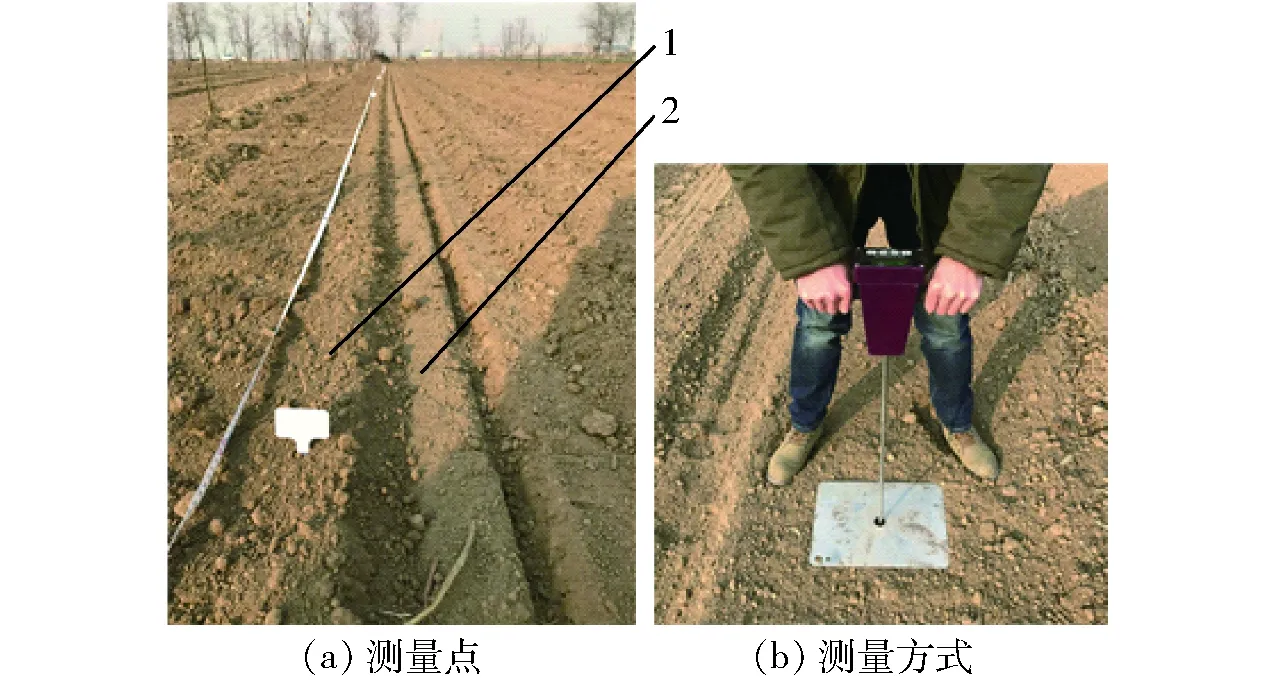

图10 田间土壤紧实度测量Fig.10 Field measurement of soil compaction1.原始地表 2.限深轮胎面压实处

由于实际作业过程中地表所受压力不易测量,试验采用FieldScout SC900型土壤紧实度仪测量压实土壤紧实度来表征下压力,其可自动获取测量点地表深度和紧实度,对应分辨率分别为2.5 cm和35 kPa。首先在3个不同播深小区选取50 m稳定作业长度,间隔10 m测量各单体行限深轮胎面压实处和相邻地表土壤紧实度,其中,紧实度测量深度范围为0~10 cm,并根据仪器分辨率间隔2.5 cm记录坚实度(图10)。然后,以原始地表和限深轮胎面压实处对应深度紧实度差值作为测量点下压力实际作用紧实度。考虑到土壤区间差异性,以各单体行6处测量点均值作为单体行紧实度。最后,根据各单体行紧实度和不同下压力作用方式对应播种行范围来计算相应方式下土壤紧实度,即左区控制紧实度为第1、3行平均值,右区控制紧实度为第4、6行平均值,机械调节和自重调节分别为第2行和第5行紧实度。

4.1.2下压力控制效果

由于土壤紧实度的测量受土壤物化特性影响较大,为更好评价系统下压力控制效果,通过软件控制程序按照20 Hz采样频率存储播种机各单体行实时下压力,并选取中间段90 s数据进行处理。同上,对于左右区控制方式,取区内各播种行平均值作为实时下压力,并计算不同播深和控制方式作用时下压力控制效果,其计算公式为

(6)

(7)

(8)

(9)

式中η1——播种下压力合格率,%

n1——阈值范围内播种下压力个数

N1——播种下压力测量点总数

Fi——播种下压力测量值,N

SF——播种下压力标准差,N

VF——播种下压力变异系数,%

4.1.3播深控制效果

为评价不同下压力作用方式下播深控制效果,试验通过播深测量装置实时测量3种设定播深下各单体行实时播种深度,同样选取90 s测量数据,并参照农业行业标准NY/T 1768—2009《免耕播种机质量评价技术规范》对播深相关参数进行评价,各参数计算公式为

(10)

(11)

(12)

(13)

式中η2——播深合格率,%

n2——播深合格数

N2——播深测量点总数

hi——播深测量值,mm

Sh——播深标准差,mm

Vh——播深变异系数,%

4.2 结果分析

4.2.1土壤实际压实效果

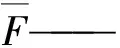

对田间紧实度测量数据进行处理,得到如图11所示不同控制方式在不同设定播深下土壤紧实度结果。可以看出,不同控制方式均提高了土壤紧实度,实现了种沟压实的目标。除自重调节方式外,在其他3种方式作用下,相同地表深度的土壤紧实度随着设定播深的增加呈一定减小趋势,这是由于单体对地作用力主要用于开沟和限深镇压,随着播深的增加,开沟器开沟阻力增大,进而造成单体对地作用力的再分配,在单体对地作用力无法获得及时补偿的情况下,开沟压力的增大势必带来限深轮对地下压力的减小。相比之下,自重调节方式的土壤紧实度改变波动较大,说明外力作用可以提高单体对地压实稳定性。此外,在相同地表深度土壤紧实度改变量上,不同设定播深下的分区控制方式曲线数值较为集中(图11a、11b),说明主动调节方式可以实现更为稳定的限深轮对地下压力,特别是右区控制。而在10 cm地表深度下,左区控制和机械调节方式作用的土壤紧实度在设定播深25 mm下改变较大,此时下压力对紧实度的改变影响较小,其变化更多来源于土壤耕层物化特性的改变。

图11 不同控制方式下土壤紧实度变化曲线Fig.11 Changes of soil compaction in different control modes

4.2.2播种下压力控制效果

图12 不同播深和控制方式下播种下压力控制效果Fig.12 Effects of downforce control under different sowing depths and control modes

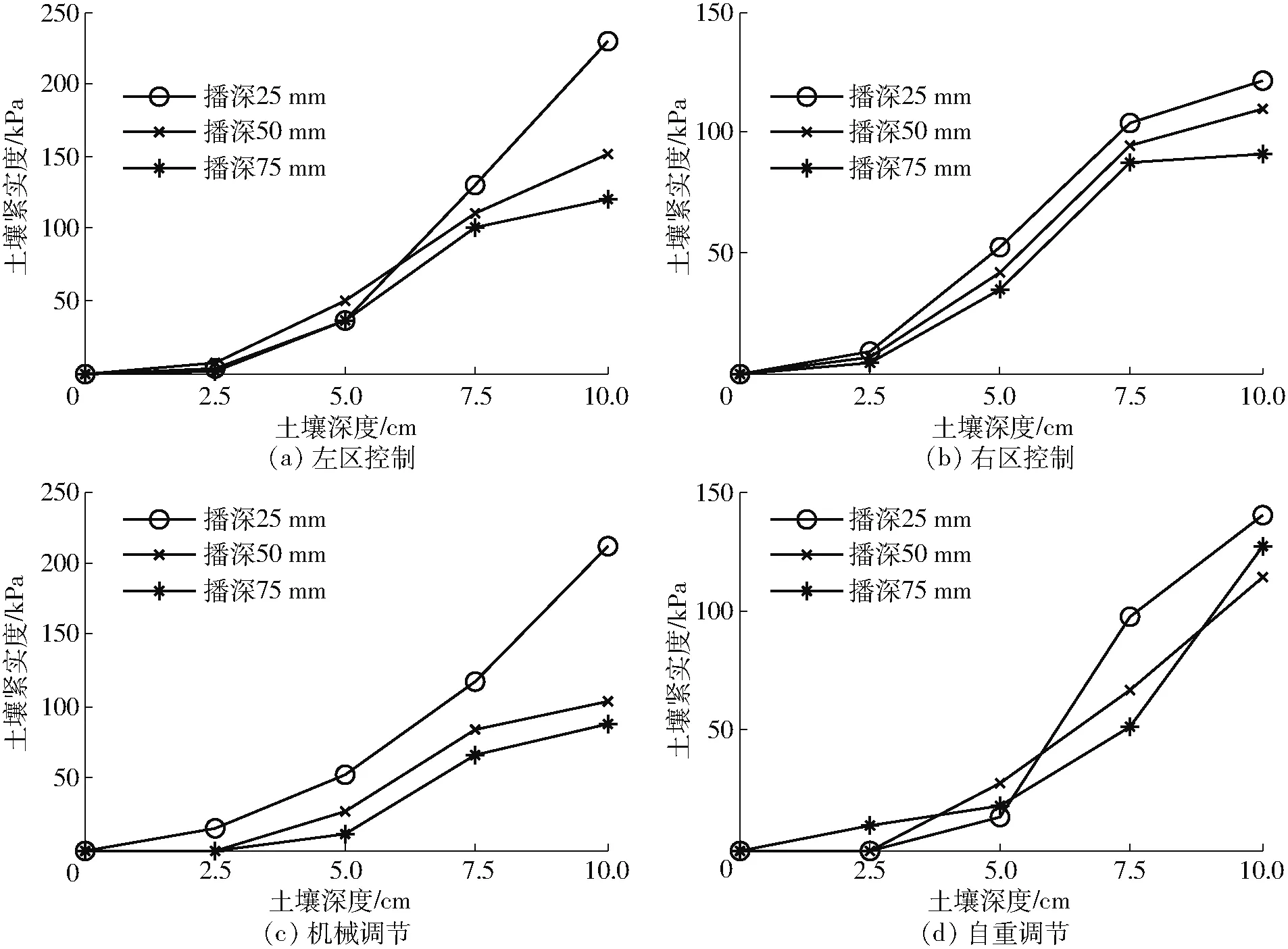

播种下压力控制试验结果如图12所示。整体来看,分区控制时,不同设定播深下,右区控制下压力基本处于200~400 N,满足基本下压力设定,而左区控制下压力则随播深变化而略有不同,如播深25 mm下变化范围基本在500~700 N之间,播深50 mm下则处于400~600 N之间,播深75 mm下多处于300~500 N之间。从图中看出,随着播种深度的增加,左区控制下压力变化范围逐渐减小。同样的变化也发生在机械调节和自重调节控制方式下,如机械调节下压力变化范围从播深25 mm的300~600 N变化为播深75 mm的0~200 N;自重调节下压力变化范围从播深25 mm的0~300 N变化为播深75 mm的0~100 N,即播种深度的增加造成限深轮处下压力的减小,这也与图11紧实度的变化趋势相符。由此看出,在当前作业地块,装置左区控制、机械和自重调节方式均已达到最大调节能力,在土壤阻力增大情况下无法提供更大的向下作用力来保证稳定的限深轮对地下压力,而右区控制设定下压力则较为适合作业地块土壤环境,即在播深变化下依然保持稳定的播种下压力。对设定播深50 mm和75 mm,单体自重调节方式下的播种下压力出现间断性为零现象,即限深轮摆臂脱离限深块,播种深度低于设定值,说明此时单纯依靠单体自重调节无法保证较好的播深控制效果。

图13 不同设定播深下单体行实际播深箱线图Fig.13 Actual sowing depth boxplots of row units under different setting depths

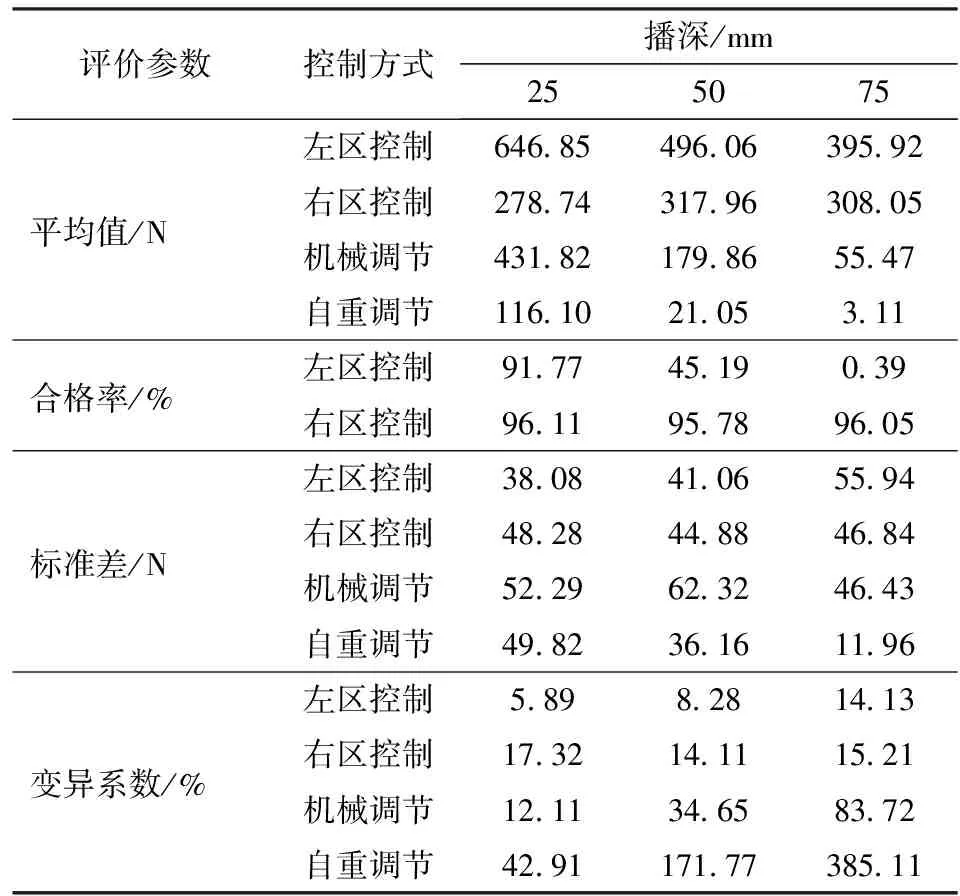

数据统计结果如表3所示。从播种下压力平均值看出,不同设定播深下,右区控制方式的播种下压力能够始终保持在300 N左右,设定阈值范围内合格率不小于95.78%,下压力变异系数变化较小,处于14.11%~17.32%,而左区控制下压力变异系数虽不超过14.13%,但其合格率随播深增加而显著减小,最小仅为0.39%,无法满足稳定下压力的播种要求。

对无下压力设定值的机械调节和自重调节方式而言,其下压力变异系数随播深改变而变化较大,特别是自重调节方式下从播深25 mm的42.91%增加到播深75 mm的385.11%,而机械调节方式从12.11%增大至83.72%。再次说明仅依靠单体自重无法实现稳定的播种下压力;机械调节方式在低播深下可保持稳定播种下压力,而高播深下采用主动下压力调节方式可提高播种下压力稳定性,且适宜的下压力设置能保证不同播深下稳定的播种下压力控制效果。

表3 播种下压力控制田间试验结果Tab.3 Field experiment results of seeding downforce control

4.2.3播种深度控制效果

不同设定播深下,各单体行实际播深分布特征如图13所示。在设定播深25 mm下,第1行和第6行数据较为集中,说明这两行播深稳定性较好。同样情况也出现在设定播深50 mm下的第3行和第4行,以及设定播深75 mm下的第3行,说明分区控制方式可以获得更好的播深稳定性。整体看来,25 mm设定播深时,不同下压力调节方式下实际播深波动范围差别较小,此时单体对地压力均满足基本开沟镇压需求;从图中箱体大小变化可以看出,随着播深增加,机械和分区控制方式下的实际播深比自重调节方式更为集中,且自重调节方式下存在较多播深异常情况,这也与上文播种下压力间断性为零现象相符,说明此时限深轮处于浮动状态,实际播深低于设定值。

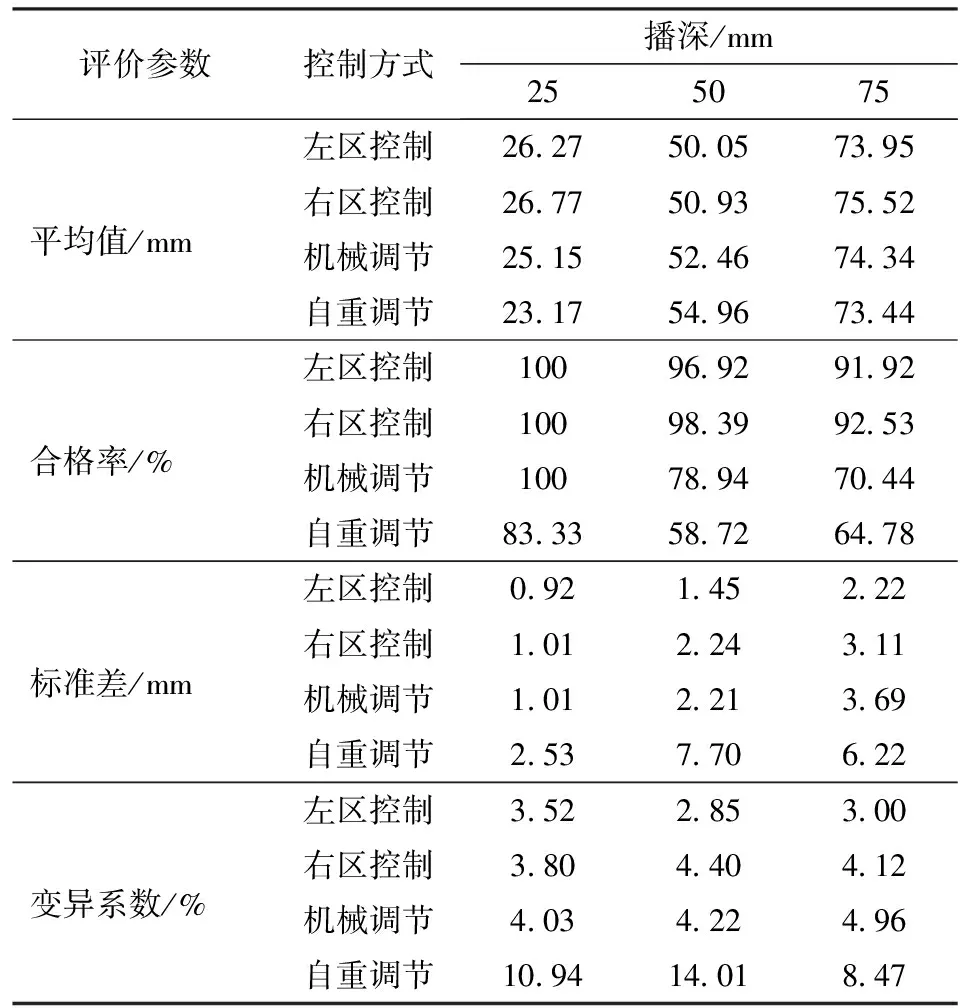

进一步计算不同行播深质量参数,对左右区取其行间参数平均值来评价,计算得到结果如表4所示。从表中看出,不同控制方式下实际播种深度平均值与初始设定值略有差异,考虑到播深调节机构因自身机械结构特征无法达到较高的设定精度,本试验播深结果均达到初始作业目标。在播深合格率评价选择上,针对浅旋地试验条件,为更好表征不同控制方式下差异特征,选择±5 mm为合格播深允许误差。

表4 播种深度控制田间试验结果Tab.4 Field experiment results of sowing depth control

从表4看出,随着设定播深的增加,不同控制方式的播深合格率显著降低,播深标准差逐渐增大,如自重调节方式播深合格率从25 mm播深的83.33%降到50 mm播深的58.72%,降低了24.61个百分点,播深标准差从最小2.53 mm增加到最大7.70 mm。相比之下,当设定播深从25 mm变为75 mm时,左区控制、右区控制和机械调节方式播深合格率分别降低了8.08、7.47、29.56个百分点,达到最小91.92%、92.53%和70.44%,播深标准差分别从0.92、1.01、1.01 mm增加到最大2.22、3.11、3.69 mm。说明外力作用下的分区控制和机械调节方式提高了播深合格率,降低了播深标准差,且分区控制方式比机械调节方式更有助于提高单体播深稳定性。同样结论也可从播深变异系数变化规律分析上获得,如不同设定播深下,左右区控制方式、机械调节方式变异系数分别处于2.85%~3.52%、3.80%~4.40%和4.03%~4.96%之间,而自重调节方式变异系数则处于8.47%~14.01%之间。对比左右区控制方式结果发现,较大下压力可降低播深变异系数和标准差。

5 结论

(1) 设计了一种多行播种机下压力和播深CAN总线监控与评价系统,采用基于角度和轴销传感器的播深和下压力测量装置,利用GNSS传感器采集播种机实时位置和速度信息,以ECU作为系统控制单元,对作业参数进行监测控制和质量评价,采用液压驱动和分区控制方式优化设计了气压驱动装置,开发了基于CoDeSys编程环境的软件界面和控制程序,实现了ECU与智能终端的CAN总线通信。

(2) 通过搭建的室内试验台完成了播深传感器标定和建模,建立了匹配不同设定播深的下压力测量校正模型。对多行播种机分区控制响应测试表明,在气囊调节范围(0.2~0.6 MPa)内,分区控制方式超调量低于5.97%;系统响应调节时间随控制行数和设定气压增大而增大,当6行播种机设定气压不大于0.4 MPa时,其调节时间最长不超过0.35 s,当设定气压为0.4~0.6 MPa,响应时间显著增大,最长达2.35 s。

(3) 在不同下压力控制方式和设定播深下进行了田间性能试验。土壤压实和下压力控制效果试验表明,相比自重调节和机械调节,主动分区控制方式可实现更为稳定的土壤紧实度,且在浅旋地块环境下,右区控制方式对不同设定播深的下压力控制效果最佳,其合格率不小于95.78%。播深控制效果试验表明,随着设定播深的增大,播深控制合格率显著降低,标准差逐渐增大。在设定播深25~75 mm范围内,左区控制、右区控制、机械调节和自重调节对应的最小播深合格率分别为91.92%、92.53%、70.44%和58.72%,对应的最大标准差分别为2.22、3.11、3.69、7.70 mm,对应的最大变异系数分别为3.52%、4.40%、4.96%和14.01%,即相比机械调节和自重调节,分区控制方式更有助于提高单体播深稳定性。