不同温度下的汽车仪表板异响CAE研究*

2020-06-28谈婷婷杜建科李洪亮

谈婷婷,杜建科,李洪亮,李 琦

(1.宁波大学 机械工程与力学学院,浙江 宁波 315211;2.中国汽车技术研究中心有限公司,天津 300300)

0 引 言

异响是两个或多个相邻部件在外力作用下,相互摩擦或撞击产生的声音,是组成汽车NVH问题的重要部分[1]。异响仿真分析可分为直接法和间接法。间接法通过计算模态[2]、刚度、传递函数等相关参数查找异响敏感区域;而直接法通过计算实际载荷作用下相邻部件的相对位移,判断是否会发生异响,分析结果更为直观,更有指导性。汽车仪表板是产生异响问题的主要部位之一。在汽车的生命周期内,会经历低温、常温或高温等多种不同温度工况下的驾驶阶段,温度会对材料特性有一定影响,进而影响仪表板的异响性能。笔者采用直接法对仪表板在不同温度下的异响进行分析。

朱才朝等人[3]应用有限元和模态分析技术研究了汽车车身结构振动和车内噪声耦问题;李颖琎等人[4]在汽车产品开发前期,结合CAE模态分析法找出了仪表板结构方面的弱点,并通过优化减少了由共振引起的异响问题;SHIN S H等人[5]提出了一种综合的试验方法,可用于降低车内仪表板总成的异响;TATARI M等人[6]认为对于可识别结构动态的座椅系统,可以使用CAE模型进行异响分析和控制;石建策等人[7-8]对汽车内饰异响进行了分析,建立了一套完整的异响CAE分析流程。

笔者对仪表板的组成材料进行拉伸试验,结合DIC方法得到不同温度下材料的弹性模量和泊松比,并作为有限元模型的材料参数输入;通过材料兼容试验机测得不同温度下材料摩擦副发生粘滑运动的脉冲率;在不同温度下,对仪表板潜在异响风险部位进行CAE分析,并在常温下进行试验验证。

1 异响的形成机理及评价方法

1.1 尖叫异响的形成机理

并非所有的相对运动都会产生噪声,只有当物体表面接触形成摩擦副,并发生不稳定的摩擦粘滑运动(Stick-slip),才会产生尖叫异响。Stick-slip效应会引起运动部件的速度产生单个或连续跳跃,造成部件的张弛冲击振动,产生冲击振动噪声[9]。

一个施加正弦激励的Stick-slip简化模型,其运动方程可以写为:

(1)

式中:Ff—摩擦力。

可以进一步表示为:

(2)

当μsmg不为0时,就会发生Stick-slip现象,在时域内表现为一段粘着的时间,经过傅里叶变换后,频域内既存在和激励力波形一样的基本频率,同时会有更高的频率成分出现[10]。

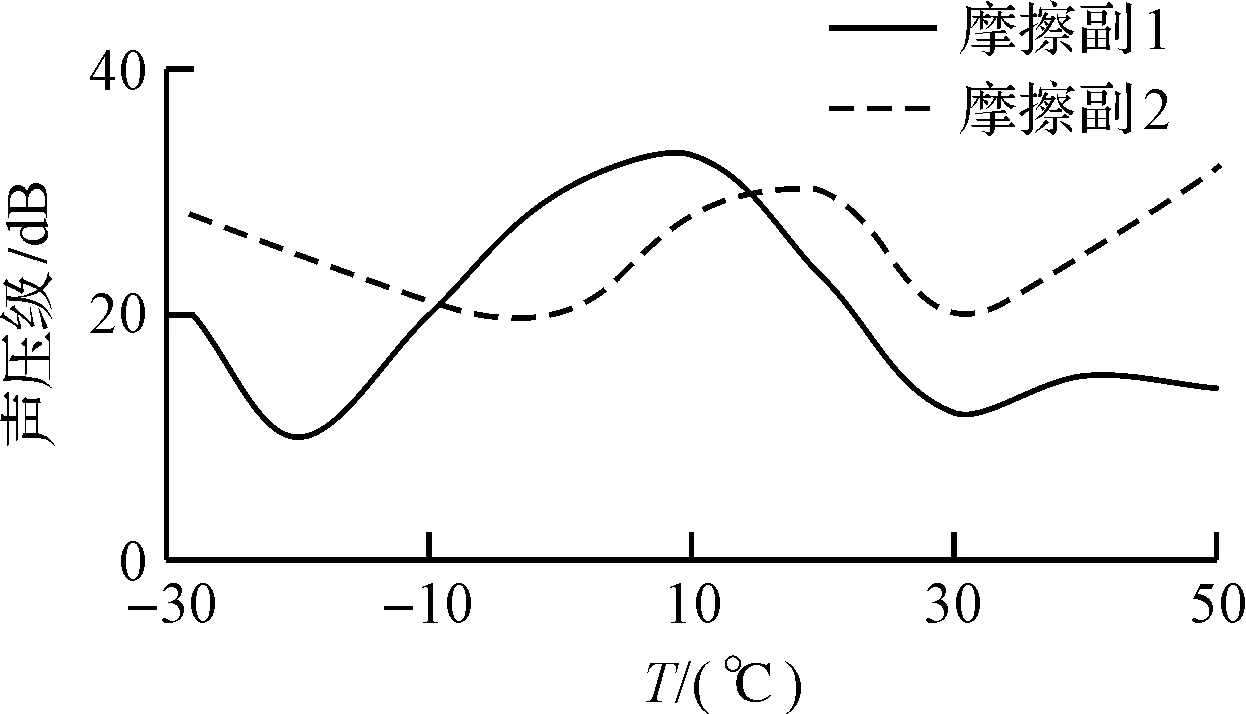

摩擦副异响声压级随温度的变化如图1所示。

图1 摩擦副异响声压级随温度的变化

部件相对运动相互摩擦产生的尖叫声随温度的变化而变化,温度对尖叫异响的影响是非线性的。

1.2 敲击异响的形成机理

在路面激励下,硬质材料与硬质材料相互作用会产生敲击异响。空间不足和结构设计不合理等都会产生敲击异响,温度引起的部件质量、材料变形或紧固件松动等制造装配问题也会导致敲击异响。

物体间发生撞击的时间非常短,此时的冲击激励可以用函数(时域值)表示为:

(3)

经过傅里叶变换后,频域值可表示为:

(4)

在频域上,如果激励力表现形式为δ函数形式,部件的所有频率都可以被激励起来。

若激励力是半个正弦波,表达式为:

(5)

经过傅里叶变换后,其频域表达式为:

(6)

车身部件发生碰撞的激励大多介于脉冲激励和正弦激励之间,是一种宽频带的激励谱;产生的敲击声频率也是一种宽频带的。

1.3 异响评价方法

根据异响的形成机理,尖叫异响主要关注的是接触摩擦的平面切向方向,而敲击异响则是间隙方向。一般取计算所得相对位移前30%的大幅值的平均值作为该节点对的相对位移。

对于尖叫异响,可以将仿真得到的最大主峰峰值与试验所得脉冲率的倒数(即单个脉冲相对滑动位移)进行比较,当满足以下不等式时,认为会发生尖异响:

MaxprincipalP2P(30%)≥1/ImpulseRate

(7)

对于敲击异响,一般将相邻部件在局部坐标系下间隙方向的最大相对位移和部件之间的最小间隙(即Gap-Tolerance)进行比较,满足下列不等式时,会发生敲击异响:

MaxRelativedisplacementZ(30%)≥Gap-Tolerance

(8)

2 参数获取

2.1 仪表板材料性能参数

在汽车仪表板中,大量使用PP+EPDM_T20、PP_T20、PC/ABS和HDPE。为获取这些仪表板材料在不同温度下的性能参数,笔者对这4种材料进行准静态拉伸试验。

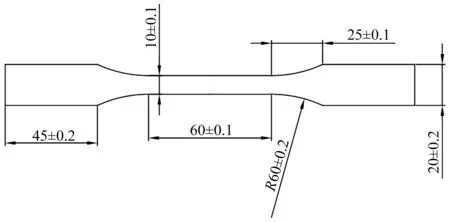

材料静态拉伸试件如图2所示。

图2 材料静态拉伸试件

笔者结合DIC方法,得到了不同材料随温度变化的弹性模量和泊松比,为异响CAE分析有限元建模提供材料参数的试验数据。

本试验采用型号为CMT-5205GD的电子万能试验机,最大试验力为200 kN;高低温试验箱可提供-70 ℃~150 ℃稳定的温度环境。试验之前,在试件表面喷斑,待其完全干燥后在环境箱内进行拉伸试验,使用CCD相机2 s拍摄记录一次变形。

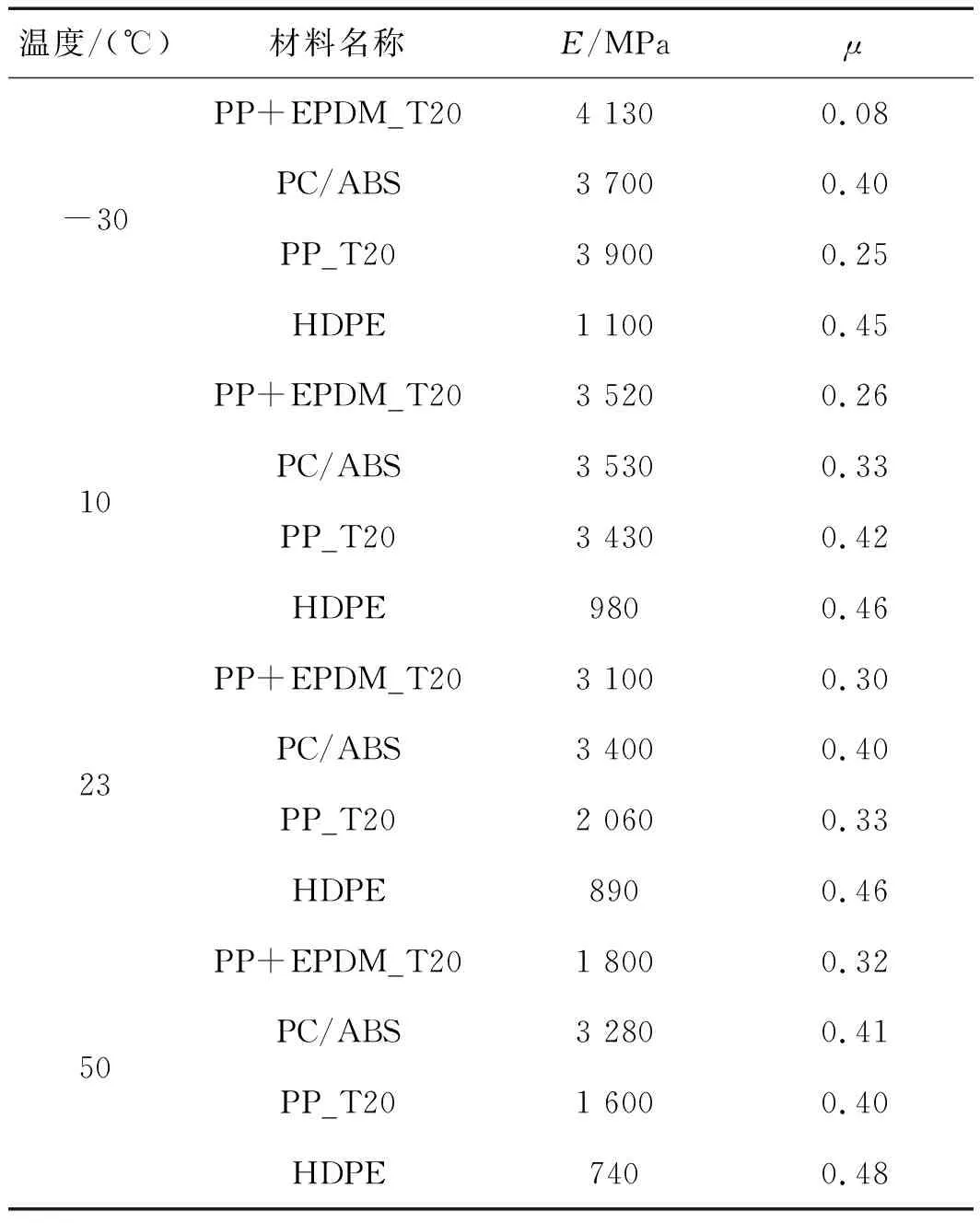

对数字图像进行分析求解,得到不同温度下,材料的弹性模量E、泊松比μ如表1所示。

表1 材料的弹性模量E、泊松比μ

2.2 RPN和脉冲率

研究仪表板接触材料的摩擦特性对识别尖叫异响很有必要。笔者采用德国Ziegler SSP-04材料兼容试验机,可测得材料摩擦副产生Stick-slip运动的脉冲率和风险指数(risk priority number, RPN)。RPN通常按照材料对发生尖叫异响的倾向程度分为高风险(6~10)、无风险(1~3)和临界(4~5,有一定风险)3类。

将这两个部件放在环境舱内,通过设置调节试验时温度、湿度、压力和运动速度大小,可以测量不同温度和不同工况下RPN和脉冲率。

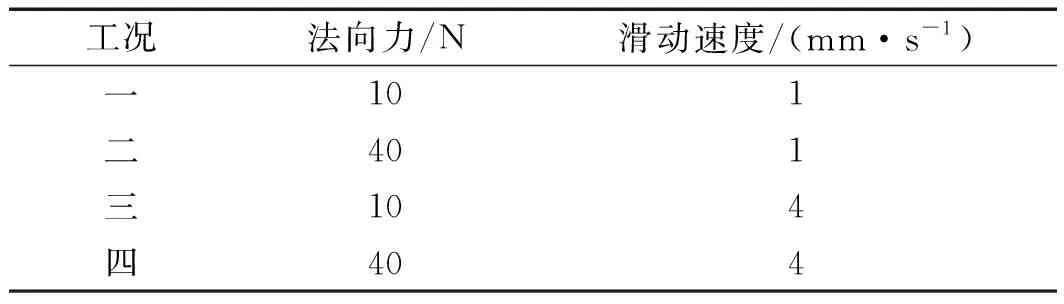

本次试验中,4种工况的力和速度参数如表2所示。

表2 4种工况的力和速度参数

本次试验测试温度包括低温-30 ℃和10 ℃、常温23 ℃和高温50 ℃。

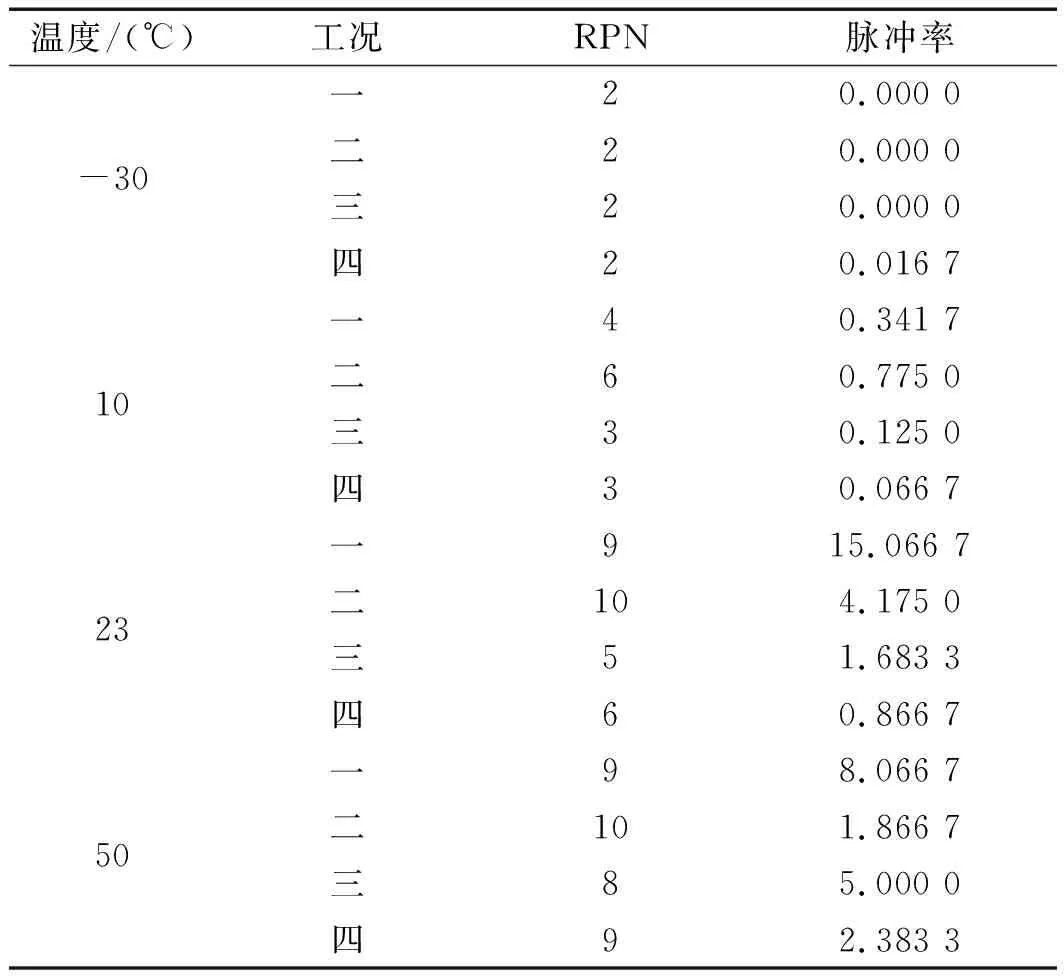

本文关注的材料对为PC/ABS和包覆材料PVC在不同温度和工况下的摩擦特性,其RPN值和脉冲率如表3所示。

表3 RPN值和脉冲率

试验结果显示:PC/ABS和PVC在低温-30 ℃无风险,相互接触不会产生尖叫异响,所以该温度下无需进行尖叫异响的CAE分析;在10 ℃、23 ℃和50 ℃均为高风险,说明该材料不兼容,容易产生异响风险,对发生Stick-slip运动的脉冲率求倒,即可得到在10 ℃、23 ℃和50 ℃温度下单个脉冲相对位移的范围分别为1.290 3 mm~2.926 5 mm、0.066 4 mm~1.153 8 mm、0.124 mm~0.535 7 mm。该相对位移的范围值可作为仪表板是否存在尖叫异响的判断依据。

3 不同温度下的异响仿真分析

3.1 异响仿真建模

笔者使用有限元软件Hyperworks的异响分析专用模块SNRD进行分析,该软件利用实际载荷条件,沿潜在异响问题的边界创建评估线(evaluation line, E-Line),计算相邻两部件的相对位移,直接判断风险部位是否会发生敲击异响或尖叫异响。

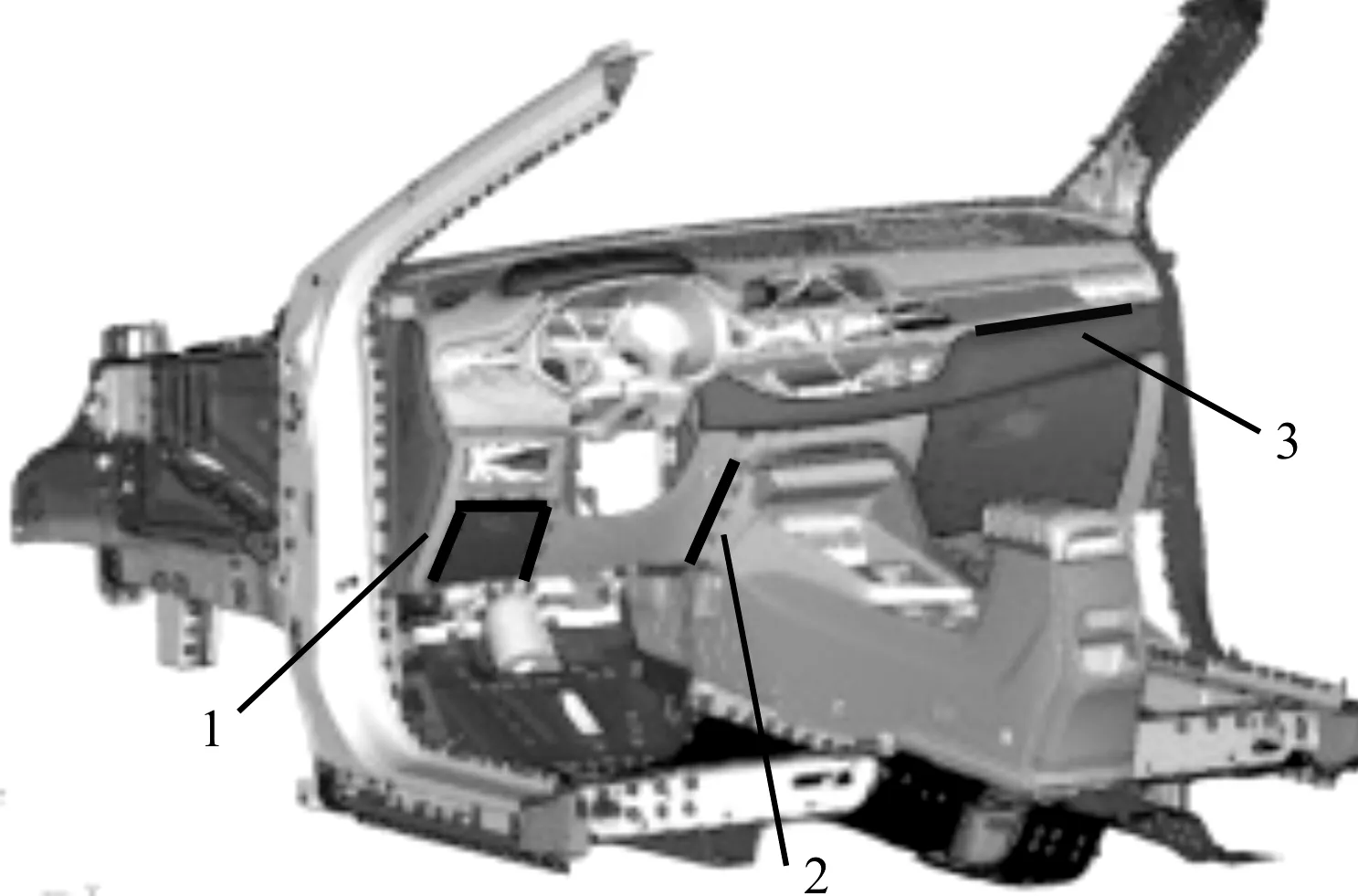

仪表板和半截车身的有限元模型如图3所示。

图3 仪表板和半截车身的有限元模型1-ELine9000019;2-ELine1039010;3-ELine2400011

主要分析边界为E-Line9000019、E-Line1039010和E-Line2400011。

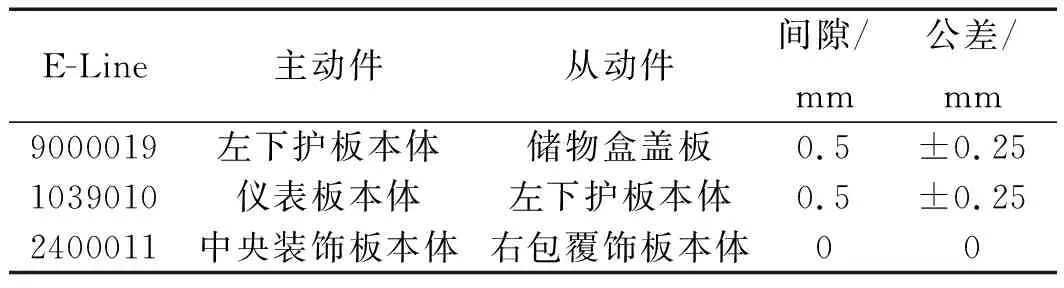

间隙尺寸信息(DTS)如表4所示。

表4 间隙尺寸信息(DTS)

E-Line9000019和E-Line1039010边界处两相邻部件的最小间隙均为0.25 mm,可能存在敲击异响风险;E-Line2400011边界处两相邻部件间隙为0,相互接触。由材料兼容性试验可知,中央装饰板本体材料PC/ABS与右包覆饰板本体的包覆材料PVC不兼容,相互接触存在尖叫异响风险。

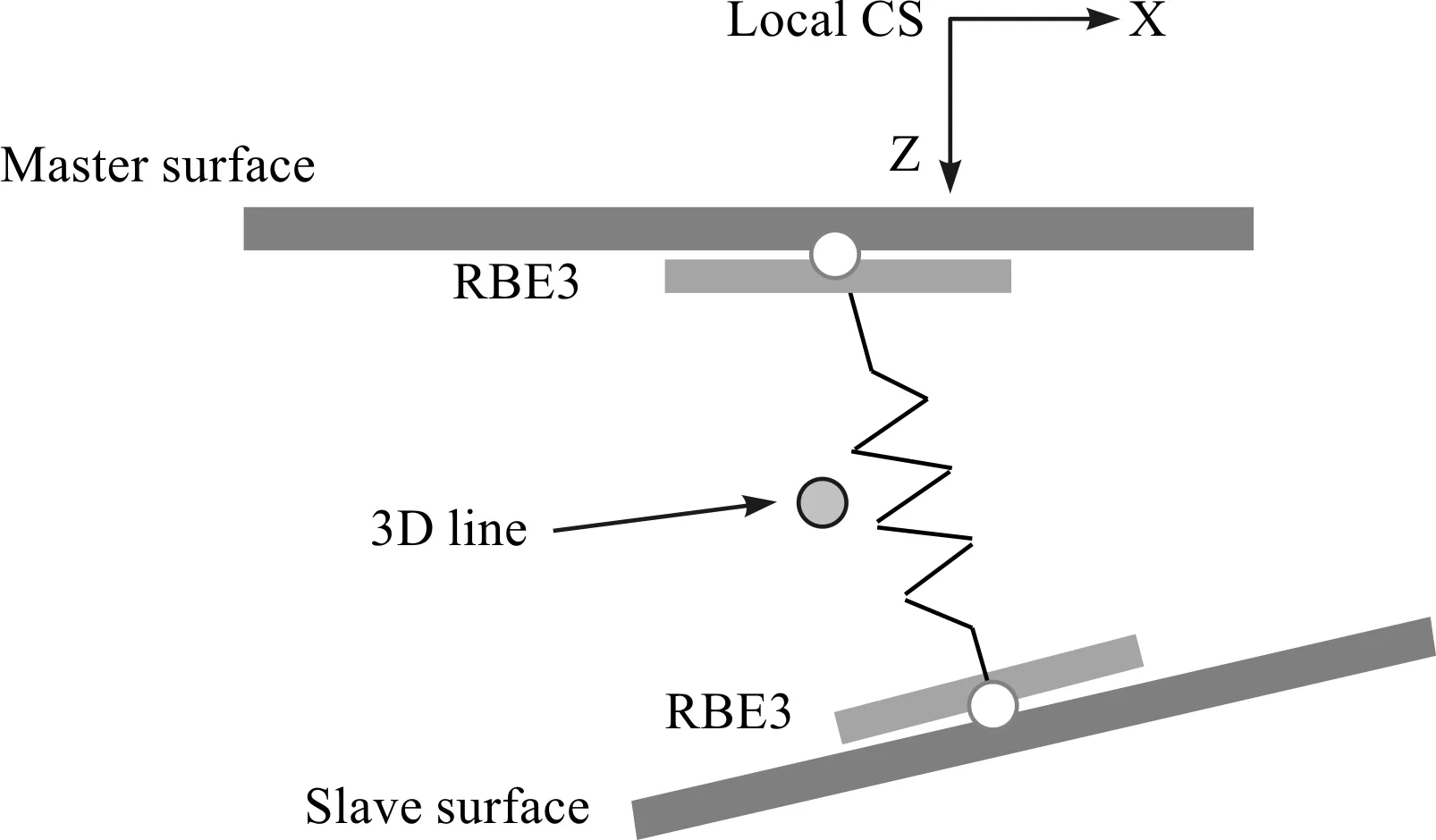

对存在风险的边界处创建E-Line,E-Line建模方法如图4所示。

图4 E-line建模方法

首先,笔者在两相邻部件之间建立一条曲线(3D line)用来定义一系列节点对,两节点分别位于不同的部件上,中间用可定义刚度值的弹性连接单元CBUSH模拟,3D line和这些节点对就构成了E-Line。另外,需要将节点对定义在沿主面创建的局部坐标系中,其z向指向相邻部件的间隙方向,xy平面为接触摩擦平面。

分析尖叫异响时需定义CBUSH沿局部坐标系z向刚度值1 000 N/mm,因此,可以忽略该方向的相对位移,瞬态响应分析所得的节点对相对位移就被绘制在局部坐标系xy平面上;在此基础上,笔者定义峰峰值的主方向,再将局部坐标系进行变换,使其x向与峰峰值的主方向重合,峰峰值的最大值即为最大主峰峰值,用于评价尖叫异响。

笔者利用比利时路面上采集的路谱信号进行激励,计算频率为0~80 Hz,瞬态响应分析可以输出模型上所有节点的位移,后处理即可得到E-Line上节点对在局部坐标系下的相对位移。

3.2 分析结果

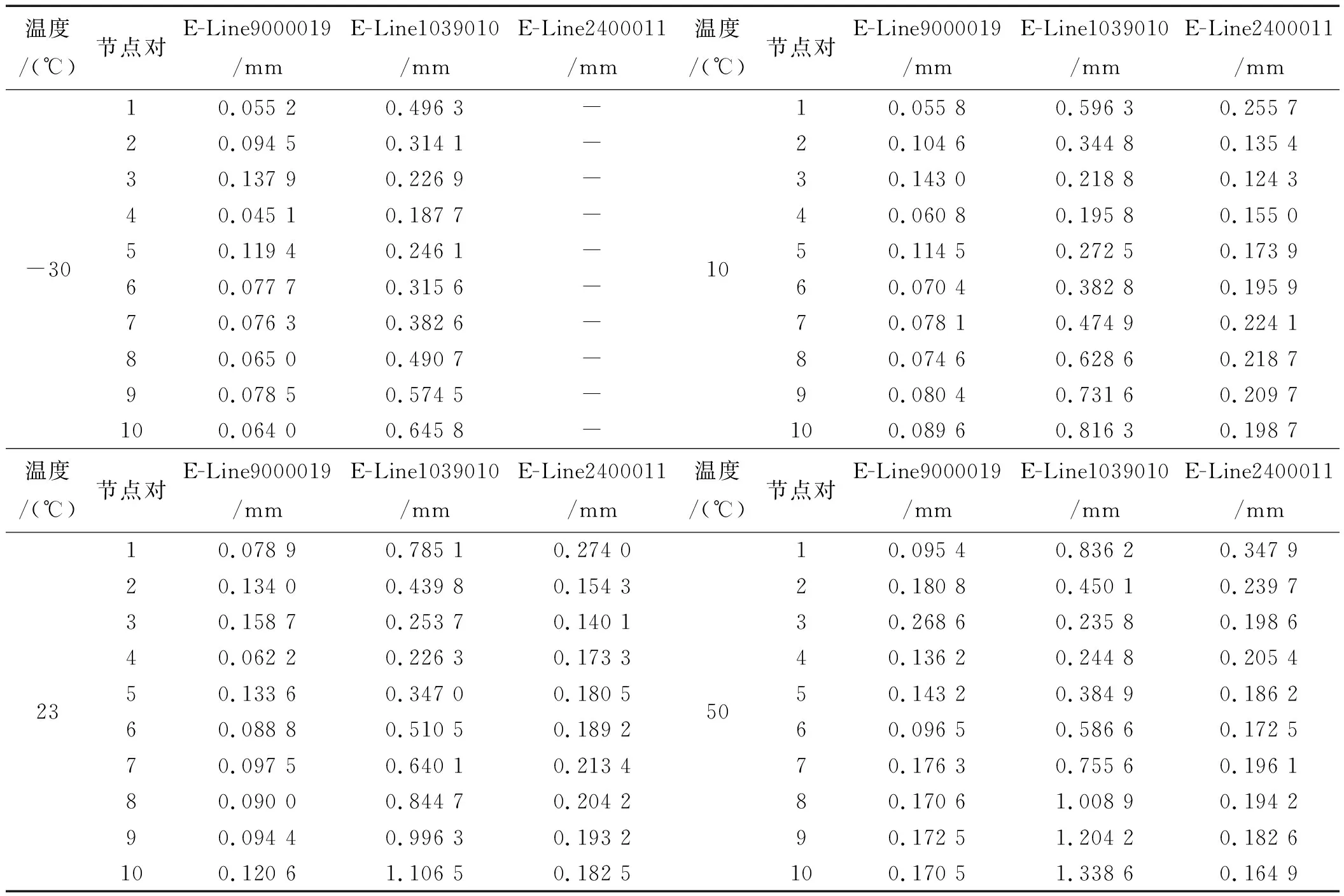

E-Line上的节点对在不同温度下产生的相对位移如表5所示。

表5 E-Line上的节点对在不同温度下产生的相对位移

E-Line9000019处节点对最大相对位移在50 ℃时超过两部件间的最小间隙,会发生敲击异响;在-30 ℃、10 ℃和23 ℃时,最大相对位移均小于部件最小间隙,不会发生敲击异响;同理,E-Line1039010处在-30 ℃、10 ℃、23 ℃和50 ℃时都会发生敲击异响。对于E-line 2400011,根据材料兼容性试验研究结果,在10 ℃时节点对最大相对位移值小于PVC-PC/ABS材料摩擦副单个脉冲产生相对位移,不会发生尖叫异响;而在23 ℃和50 ℃时大于单个脉冲产生的相对位移,会产生尖叫异响,且随着温度升高,最大相对位移也越大。

根据不同温度下的异响分析结果可以看出:同一边界,在温度较低的情况下,不会产生异响,随着温度升高,产生异响的风险会随之增大。

针对分析结果,笔者提出建议:(1)增大左下护板本体和储物盒盖板之间以及仪表板本体之间的间隙,以减小高温时发生敲击异响;(2)在部件内板增加卡扣或加强筋数量,使部件连接更加紧固,提高部件刚度,达到减小甚至消除仪表板本体与左下护板本体间的敲击异响;(3)更换右侧饰板本体表面的包覆材料消除尖叫异响,前提是保证更换后的材料与PC/ABS兼容,相互接触不会产生尖叫异响。

4 实验及结果分析

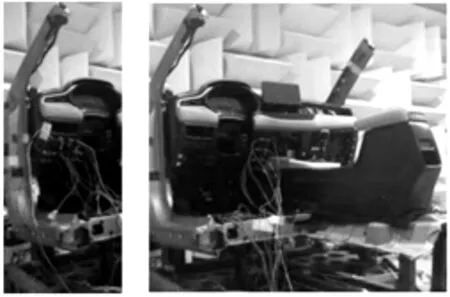

笔者选择在常温下对仪表板异响问题进行试验验证,测点布置如图5所示。

图5 测点布置

试验时将仪表板安装在半截车身上,并固定在振动台上,采用MB Dynamic 公司的激振系统,用比利时路谱信号进行激励;在E-Line9000019、E-Line1039010上选取适量节点对进行布点,用加速度传感器测得每一个节点的加速度,然后将信号进行积分和滤波处理,即可得到每一个节点对在局部坐标系下的相对位移。

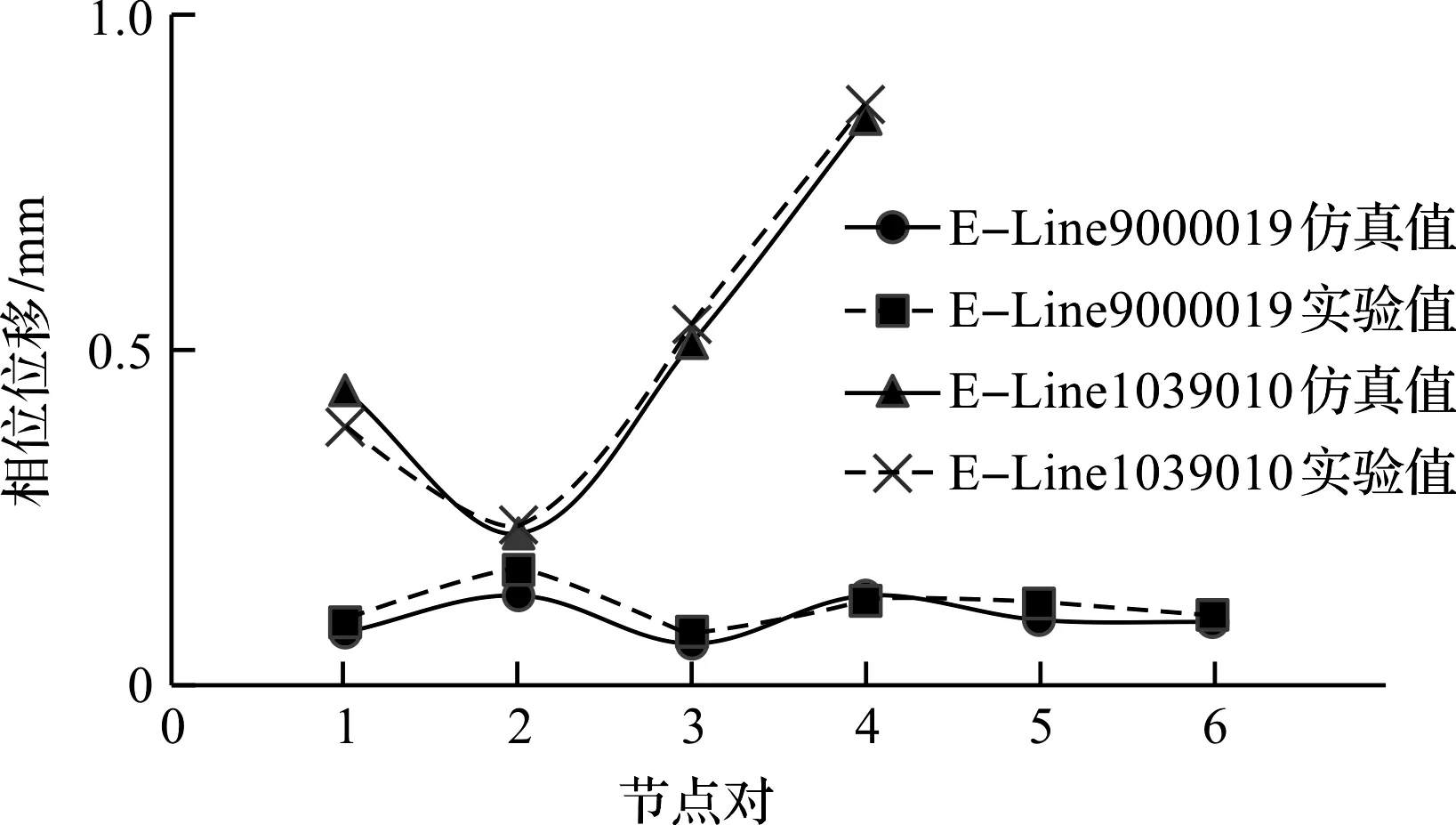

笔者在E-Line上取相对应节点对,试验值与仿真值对比图如图6所示。

图6 试验值与仿真值对比图

两条曲线趋势基本一致,且在左侧下护板与仪表板本体相邻位置缺少支撑部件,振动幅度较大,能够听到明显的敲击声;中央装饰板与右侧包覆饰板相邻位置听到有“吱吱”的异响,与仿真结果相同,可以认为异响仿真方法有效可行。

5 结束语

针对汽车仪表板在不同温度下存在的异响问题,笔者对仪表板的主要材料进行了准静态拉伸试验和材料兼容性试验。结论如下:

(1)试验测得了不同温度下仪表板材料PP+EPDM_T20、PP_T20、PC/ABS和HDPE的弹性模量和泊松比,作为有限元模型的参数输入;同时测得了PVC-PC/ABS材料摩擦副的异响风险指数和脉冲率,为仪表板尖叫异响的识别提供了参考依据;

(2)建立了不同温度下的异响CAE分析模型,利用瞬态响应分析对其进行了求解,结果显示:E-Line9000019在-30 ℃、10 ℃和23 ℃时不会发生敲击异响,在50 ℃时会发生敲击异响;E-Line1039010在-30 ℃、10 ℃、23 ℃和50 ℃时均会发生敲击异响;E-Line2400010在-30 ℃和10 ℃时不会发生尖叫异响,在23 ℃和50 ℃时会发生尖叫异响。随着温度升高,节

点对的最大相对位移也增大,产生异响的风险也随之增大;针对该结果提出了预防和减小异响发生的建议;

(3)在常温23 ℃设计了异响试验验证,仿真曲线与试验曲线趋势基本一致,说明异响仿真和试验具有良好的一致性,证明了该建模和仿真方法的可行性和仿真结果的可靠性。