推力瓦几何参数对核主泵推力轴承油系统特性的影响

2020-06-28唐乾皓赖喜德陈小明李萍杜江程海

唐乾皓,赖喜德*,陈小明,李萍,杜江,程海

(1.西华大学能源与动力工程学院,四川 成都 610039;2.东方法马通核泵有限责任公司,四川 德阳 618000)

核主泵(反应堆冷却剂循环泵)是核电站一回路中唯一高速旋转的机械,其可靠性对保证电站长时间安全运行至关重要[1-2].核主泵推力轴承作为核主泵安全可靠运行的关键部件,不仅承担机组全部的转动部件重量,而且承担机组转动所产生的双向动态轴向负荷[3-4].核主泵推力轴承主要靠其配套的油循环系统实现自循环冷却和润滑,油系统通过粘滞泵与推力头提供油流动循环动力,带动冷却油旋转流动,降低推力瓦的瓦温并润滑轴承[5-6].推力瓦作为推力轴承重要的部件之一,将瓦温控制在安全运行标准范围内是确保推力轴承正常运转的基本要求,以保证核主泵高效稳定运行[7].核主泵作为核电站的一级设备,在实际运行过程中更需要严格监测和控制推力瓦温度[8].现今国内外广泛采用的侧面形状为平面设计的推力瓦(瓦张角与瓦面造型有所不同)在维系瓦间温度方面的不足已凸显[9].已有研究[10-13]认为推力瓦几何参数是影响瓦间流场分布的重要因素,良好的瓦间流动特性是控制推力瓦温度、提高机组安全可靠性的关键.为探究推力瓦几何参数对油系统特性的影响,文中以某型核主泵推力轴承油系统为原型,优化其推力瓦几何参数,并设计改进型推力瓦.采用基于流场数值模拟方法对整个油系统进行流场计算,并对瓦间流场进行深入分析.通过对比改进前后2种推力瓦的瓦间流场特性差异,定性分析油系统冷却性能,并验证改变几何参数的推力瓦能否解决该核主泵在试验运行期间出现的上部推力瓦温度过高的问题.

1 推力轴承油系统及推力瓦的改进

1.1 推力轴承油系统几何模型

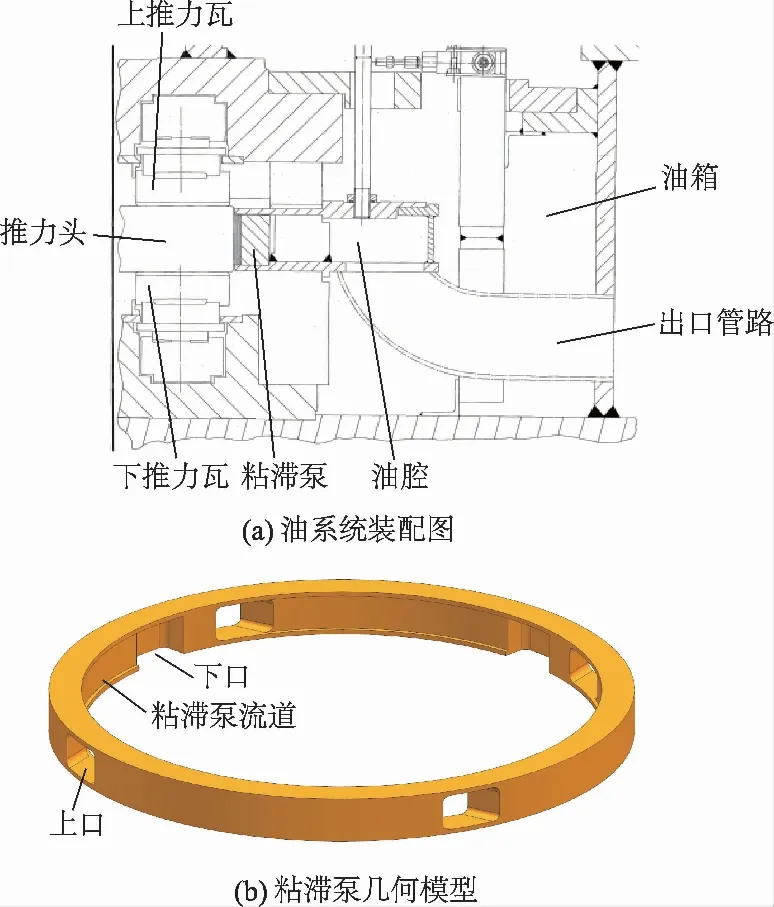

某核主泵的双向推力轴承油系统结构如图1a所示,推力头与油腔在空间上呈完全对称结构,而如图1b所示的粘滞泵通过油黏性作用,在高速旋转推力头的带动下,将冷却油从下口粘滞泵吸入经流道从上口甩出,为油系统提供主要循环动力.冷却油通过油箱流进上下推力瓦间流道,油系统内热油与冷油的流动循环以及热量交换靠旋转面实现,下部的冷却油通过粘滞泵被吸入油腔,经出口管道流出到外接冷却器.图2为油系统流体域几何模型.其关键参数见表1,表中R1,R2,R3分别为油箱外径、推力瓦内径和推力瓦外径;Z,N分别为瓦块数和粘滞泵流道数;θ为瓦张角.

图1 油系统Fig.1 Oil system

图2 流体域几何模型Fig.2 Fluid domain geometry

表1 关键几何参数Tab.1 Critical geometric parameters

1.2 油系统的运行要求及存在问题

油系统作为核主泵推力轴承配套的自循环冷却系统,通过冷却油的黏性作用,借助粘滞泵以及高速旋转的推力头带动油系统中的油旋转流动,达到润滑及冷却推力瓦的目的.油系统不仅要严格控制推力瓦温度分布均匀且在安全运行范围内,还需保证上下推力瓦温差较小,才能确保轴承安全稳定地承载机组产生的双向轴向负荷.某核主泵在厂内空载试验期间发现上部推力瓦的瓦温超过安全标准.

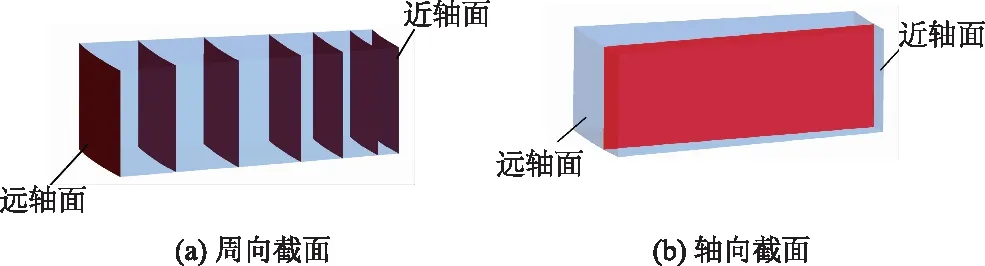

1.3 2种推力瓦的几何模型

为了解决某核主泵的双向推力轴承在试验过程中出现上部推力瓦温度过高的问题,在不改变油系统、推力轴承结构尺寸和推力瓦数量的条件下,在推力瓦侧面开设不同尺寸的凹槽以控制瓦间流动,经过多方案优选设计出一种改进型推力瓦.在图3a所示的原型推力瓦结构基础上,考虑到整体载荷以及结构强度要求[14],经过多方案优选设计出一种如图3b所示的改进型推力瓦,通过优化推力瓦几何参数,改善瓦间流场分布,提高油系统冷却效果.图4为标有凹槽几何参数的特征剖面.

图3 几何模型Fig.3 Geometric model

图4 特征剖面Fig.4 Characteristic section

2 全流道油系统流场数值计算方法

在实际运行中,核主泵油系统内部是复杂的非定常三维非线性湍流流动,流道边界也非常复杂,在实际运行条件下的冷却油仍然是Newton流体,采用近似湍流模型来进行数值模拟.

2.1 流动控制方程

油系统模拟计算的过程中,采用三维雷诺N-S方程,并以RNGk-ε湍流模型完成对方程组的收敛.RNGk-ε模型能够更好地处理具有强曲率以及壁面约束的流场.

对于计算流场的方程组,可用以下方程进行描述:

1) 连续性方程为

(1)

式中:u,ν,ω为速度矢量V分量在x,y,z方向上的分量;ρ为油的密度.

2) 动量守恒方程为

∂(ρui)/∂t+∂(ρuiuj)/∂xi=-∂p/∂xi+

∂τij/∂xjρgi+Fi=-∂p/∂xi+Si,

(2)

式中:p为静压;τij为应力张量;ui为坐标系中i方向的速度分量;Fi和gi分别为i方向上的重力体积力和外部体积力.应力张量为

τij=μ(∂μi/∂xj+∂uj/∂xi)-2μδij∂xl/3∂ul,

其中,μ为流体黏性系数,δij为应力分量.

RNGk-ε方程中,有关常数取值为C1ε=1.40,C2ε=1.68,αk=αε=1.39,η0=4.377,β=0.012.

2.2 网格划分

采用适应强的非结构化四面体网格,对推力轴承油系统流体域的三维模型进行网格划分.为保证网格质量,对局部较小区域和所关注的流动区域,如与推力头接触的旋转面、瓦间流道、粘滞泵等进行网格加密处理.数值模拟试验表明,只要全流道网格数大于140 M就可保证数值模拟结果与网格数无关.

2.3 边界条件及参数

在CFX中进行流体动力学计算,设定进口质量流量.出口静压的边界条件,Q=14.77 kg/s,p=1 000 Pa;与推力头接触的壁面设定为旋转交界面,转速为1485 r/min.对流项数值精度和湍流项数值精度均为High resolution,收敛残差设为10-6.主泵推力轴承冷却油采用ISO VG46透平油,其运动黏度为0.0433 kg/(m·s),密度为880 kg/m3.

3 2种推力瓦的瓦间流场分析

在核主泵推力轴承油系统中,瓦块温度与瓦间进油温度紧密相关,瓦间流场特性可反映流道内热、冷油的换热情况,影响进油温度.故通过流场特性能定性分析油系统对推力瓦的冷却性能.

基于流场计算结果,通过流速图能清晰地观察瓦间流道内热、冷油的流动方向;流线图能完整地掌握热、冷油的流动分布;流量表能准确地提供进入瓦间的热、冷油的流量.基于此,选用流速、流线及流量来分析油系统冷却性能.

3.1 流场中监测面的选取

为准确比较2种瓦流动特性的差异,采取相同的截面选取原则及对比尺度.以与出口管路呈近似90°、处于油系统中心且具有典型的瓦间流动特征的③号瓦间流道为研究对象,将靠近推力头的截面取为近轴面,靠近油箱的截面取为远轴面.图5为2种瓦间流道布置.

图5 瓦间流道流体域分布Fig.5 Flow domain distribution of 2 type pads

为详尽分析瓦间流动特性,在③号流道内沿周向方向截取7个截面、轴向方向截取1个截面,如图6所示.其中,周向方向各截面间距由近轴面向远轴面逐渐递增,轴向方向截面处于对冲最严重区域.

图6 截面布置图Fig.6 Arrangement of sections

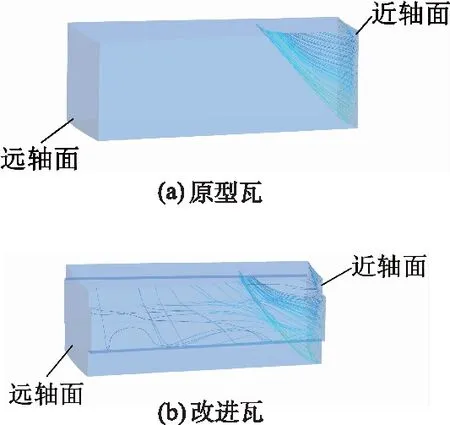

3.2 瓦间流速分析

周向截面的法向速度、轴向截面的轴面速度分量分别如图7,8所示,图中v为流速.从图7a可以看出,原型瓦的瓦间流道存在严重的对冲现象,从近轴面流入瓦间的热油法向速度迅速减小,无法深入流道.部分瓦间冷却油沿流道从远轴面流出,影响了从油箱流入瓦间的冷油流量,不利于瓦间流道流动循环.从图8b可以看出,在瓦块侧壁面凹槽的作用下,热油在流道内一直保持较高的法向速度,能沿凹槽深入瓦间流道,减弱瓦间的对冲现象,改善瓦间流动特性.仅有极少量瓦间油流会从远轴面角落及凹槽处流入油箱,对流入的冷油影响很小.

图7 法向速度Fig.7 Normal velocity

图8 轴面速度分量Fig.8 Axial velocity component

从图8a可以看出,原型瓦的瓦间流速分布较差,远轴面处流速分布不均,上部速度分量明显高于下部速度分量.结合图7a可以得出,冷却油从远轴面处流出是由瓦间流速分布不均造成的.冲击区最大流速为8.50 m/s.从图8b可以看出,改进瓦的瓦间流速整体分布较好,流速分布均匀.尽管冲击区依然存在,但冲击区最大流速仅为7.20 m/s,小于原型瓦最大流速.

3.3 瓦间流动的流线分析

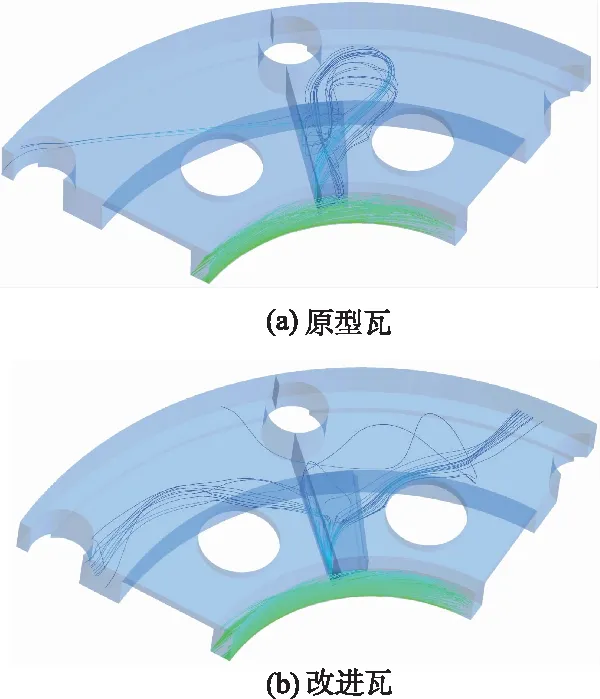

为更好地分析瓦间流道流动特性,探寻完整的瓦间流场流动规律.分别以③号瓦间流道近轴面、旋转腔中与推力头接触的旋转面为起始面作出瓦间流道、流道上部流体域流线图,如图9,10所示.

结合图9a与图8a可以看出,冷油与热油发生对冲,阻塞流道,使原型瓦流入瓦间的热油仅能深入流道约1/3处,且在推力头的作用下撞击瓦块侧壁面,集中从流道上部同一区域流出.结合图9b与图8b可以看出,在新开凹槽的作用下,瓦间对冲减弱,阻塞现象减轻,热油能沿凹槽深入流道,其中大量热油逐渐沿壁面从流道上部流出,剩余热油则通过远轴面流入油箱.

图9 瓦间流道流线图Fig.9 Streamlines of flow passage

图10 流道上部流线图Fig.10 Streamlines of flow passage upper part

从图10a可以看出,热油在推力头的带动下周向流动进入流道,撞击瓦块侧面从瓦上部流出后,再次流回瓦间流道.仅有少量热油能深入油箱不再返回,因此瓦间易产生热油堆积现象,热量的积累不利于推力瓦的冷却.结合图10b,9b可以看出,热油经瓦上部和远轴面流走后深入油箱,消除了热油堆积的现象,有利于热量的消散,提高了油系统对推力瓦的冷却能力.

3.4 通过瓦间的流量

为更准确地分析瓦间流道流动特性,定量掌握瓦间流量,制作原型瓦与改进瓦截面流量表,如表2所示,表中Q为流经截面的流体质量流量.对于原型瓦,从近、远轴面进入瓦间的流量差值很小,导致冷油无法深入流道,影响瓦间流动循环;对于改进瓦,从远轴面进入瓦间的流量远大于近轴面,冷油能到达离旋转腔更近的区域,有利于推力瓦散热.对比两者总流量,虽然从近轴面进入瓦间流道的热油总流量相近,但改进瓦从远轴面进入流道的冷油总流量远大于原型瓦的,冷却效果也优于原型瓦,这与以上瓦间流道流场分析结果一致.

表2 原型瓦与改进瓦截面流量Tab.2 Flow of prototype and improved thrust pads kg/s

4 瓦块几何参数对油系统冷却性能影响

综合上述分析,优化推力瓦几何参数后,改进瓦油系统冷却性能在以下方面得到改善:

1) 通过分析流速图可知,改进瓦的瓦间流动情况明显改善,热油能沿凹槽流出,减轻了瓦间冲击对流现象.冷油的切向速度分布更均匀,远轴面处仅有少量从瓦间流出的油流,增大了进入流道的冷油量.冷油能更平顺地深入瓦间流道,提高了油系统对推力瓦的冷却能力.

2) 通过对流线图的分析可知,改进瓦瓦间的对冲阻塞现象明显减轻,热油能沿凹槽深入流道,并逐渐沿瓦块侧壁经瓦上部流走并深入油箱.而原型瓦中热油与冷油对冲阻塞严重,热油从瓦上部流走后会流回瓦间,导致热油堆积,增加热量,不利于推力瓦的散热.

3) 通过分析流量表可知,改进瓦与原型瓦进入瓦间的热油总流量相近,改进瓦冷油总流量比原型瓦的增加70%,单个流道的冷油流量增加显著,改进瓦冷却性能明显优于原型瓦.

4) 在考虑整体载荷及结构强度的基础上,优化推力瓦几何参数,在瓦块侧面开设凹槽,不仅使流道体积增加了12.3%,增加了流入的冷油,更重要的是增设的凹槽能够引导热油深入流道,减少瓦间对流阻塞及油流经远轴面流出的现象,使热油能平顺地从瓦上部深入油箱,减少了热油的堆积,改善了瓦间流动特性,降低了推力瓦温度,提高了油系统的冷却性能.

5 结 论

文中在分析原型瓦和改进瓦的瓦间流动特性差异的基础上,开展了推力瓦几何参数对瓦间流动分布的影响分析,得出了以下结论:

1) 通过提炼模拟结果中3个特征变量得到完整的瓦间热、冷油流动分布及系统的瓦间流场特性,表明流场数值计算可反映瓦间流道热、冷油的换热情况,进而可定性地分析油系统对推力瓦冷却性能.

2) 推力瓦改进型明显改善了瓦间流场分布,证实了推力瓦几何参数是影响核主泵推力轴承油系统冷却性能的重要因素之一.通过优化推力瓦几何参数提高油系统对推力瓦冷却性能的方案是可行的.