超高压活塞压缩机的液封性能分析

2020-06-24

(合肥通用机械研究院有限公司,合肥 230031)

0 引言

超高压活塞压缩机的设计开发,除了要解决在超高压领域带有普遍性的高压技术问题,还要解决好高压级活塞和气缸之间的密封问题。目前,超高压活塞压缩机活塞与气缸之间的密封方式多采用活塞环密封结构或填料密封结构,该类压缩机在运行时,密封处的工况较为恶劣,常处于高应力、高疲劳负荷下工作,加之密封结构的设计或活塞环及填料的材料以及润滑等问题,往往会过早导致活塞环或填料密封失效,进一步导致其它相关零部件的失效,大大缩短密封结构的使用寿命[1-6],其结果会影响企业的正常生产,对超高压压缩机及装置的安全、稳定、长期良好运行带来严重威胁。因此,如何保证超高压压缩机密封结构在恶劣工况下满足长周期运行的要求,寻求合理的密封结构,以提高密封结构的使用寿命,具有重要的工程应用价值。因此,对高压级活塞与气缸之间的密封的研究正受到广泛关注。黄崇林等[7]结合填料函存在故障现象,对影响填料运行寿命的主要原因进行了分析,并提出了具体的改进措施。褚卫彬等[8-9]对超高压压缩机填料密封的失效原因进行了详细分析,同时提出了相应的改进措施。刘尚明[10]分析了超高压往复式压缩机填料密封的失效原因,并从设计、安装、维护和操作等方面提出了预防填料密封失效的措施。

本文在上述学者研究的基础上,基于层流运动的N-S方程,提出一种超高压活塞压缩机的液封结构,并从理论上对该结构的可行性进行分析,为后续超高压活塞压缩机的液封结构的设计提供理论基础。

1 活塞和气缸间隙的流体流动模型

本文的建模基于以下3个假设:

(1)气缸与活塞之间的流体为不可压缩流;

(2)气缸和活塞同轴(x轴),且与z轴垂直,x轴与流体流动方向一致,速度的3个分量中只有ux不等于零,其它2个分量uy,uz均为零。

(3)间隙内的密封液的黏性在整个长度方向保持不变。

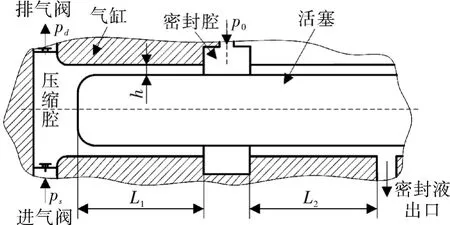

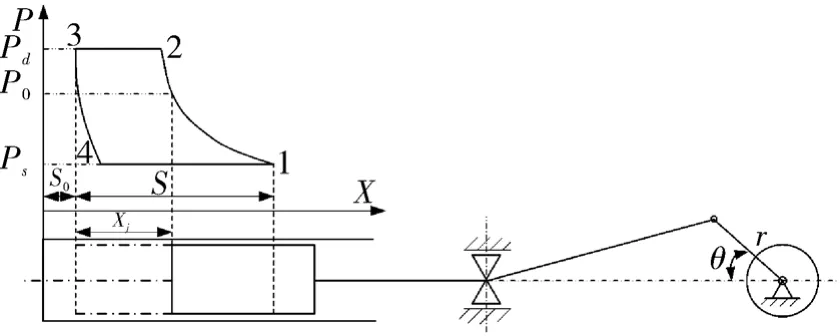

本文所提出的超高压活塞压缩机的液封结构如图1所示。液封是间隙密封的一种特殊形式,其主要特点是不用填料元件,而是利用油的黏性阻力来达到密封高压气体的目的。这种密封方式的优点是完全把高压气体封住,而气缸和活塞之间由于完全充满润滑剂,所以可使摩擦表面之间形成液体摩擦。其缺点是气缸的制造较为复杂,且油耗量较大。但是在国内来说液压密封比其他形式的密封有较为有利的条件。图中左端为压缩气腔,中间部分为高压密封腔,右端为密封液排出口,中间注油压力为P0,排气压力为Pd。中部密封腔中注入的是定压高压油,为了达到密封要求,必须让右边的填料函部分减轻负荷,故需要有一段密封长度L2逐步降低油压,使填料处于常压。此处,密封液还起到对填料的润滑冷却作用。这样密封腔就将气缸分为前后两段,前段主要起密封作用,后段起减轻填料负荷的作用。在柱塞与气缸之间气体泄漏的通道上选择尽可能小的间隙h(0.025~0.03 mm),同时在此环形的通道内注入高压密封液,当气体在压力的作用下向外泄漏时,依靠不断注入的高黏度油的流动黏性阻力来阻止气体的泄漏,油的流动方向与在压差作用下的气流的泄漏方向相反,因此在常压端间隙处泄漏的不是气体而是液体,从而形成液压密封,最终达到密封的目的。

图1 液压密封结构

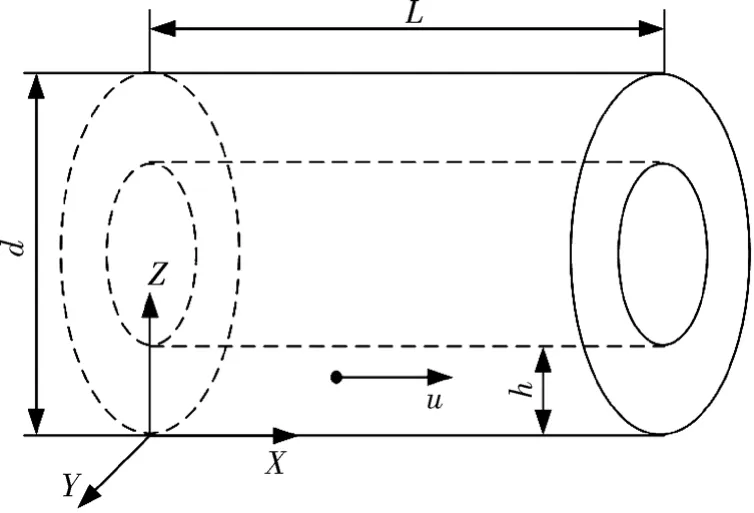

在活塞和气缸之间采用的液封结构中,气缸和活塞之间存在极小间隙,而粘性较大的密封液由于左右压差及活塞的运动,在缝隙中的流动可以看成是黏性不可压缩流体在圆环管内沿轴向的流动过程,如图2所示。

图2 密封液在缝隙中的流动示意

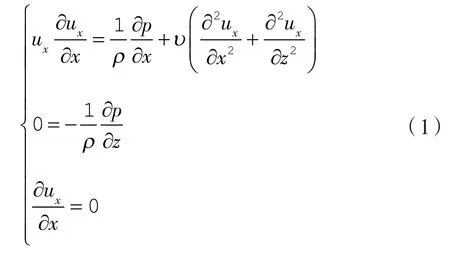

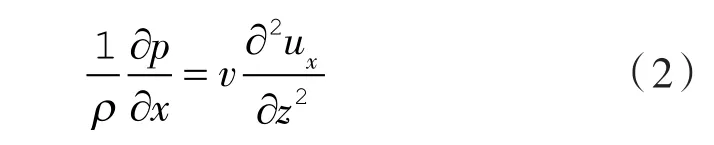

由于气缸和活塞之间的间隙尺寸h与直径d相比很小,可以将该间隙近似地看作宽度为πd的平行平板间隙,因此,气缸和活塞之间缝隙中的密封液流动可用平行平面缝隙的N-S方程[11]来表述,即:

式中 ρ——液体密度;

υ——黏性系数。

式(1)中第2式说明压力p与z无关,第3式说明x方向分速ux与x无关。因此,式(1)可进一步简化为:

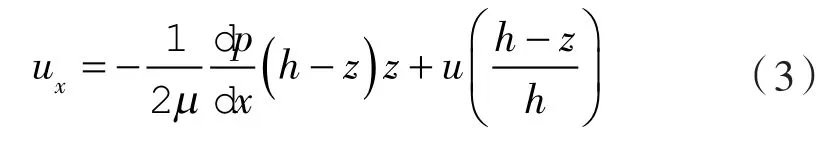

将式(2)对z进行二次积分,同时利用边界条件,即:当z=0时,ux=u(u为活塞运动速度);当z=h时,ux=0,可推导出缝隙流动流速分布方程为:

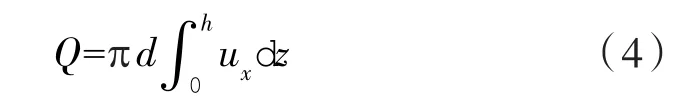

式中μ=ρν。由式(3)可知,该流动速度包括两项,第一项为由两端引起的压差流,第二项为由相对运动引起的剪切流。由此,可写出通过缝隙的流量方程为:

将式(3)代入式(4)可将缝隙的流量方程进一步化简为:

2 液压密封条件及密封液耗量

液压密封的基本条件是注油压力P0必须大于该压缩级的吸气压力Ps而小于该级的排气压力Pd。当然P0=Pd是完全可以实现密封的,但注油压力P0较大时,油耗增加,同时也增加了油泵负荷。所以在满足密封的条件下应尽可能提供小的注油压力P0。由图1可知,密封腔的左端主要起密封的作用,但压缩机在工作过程中,柱塞的运动方向、运动速度以及气体压力均在变化。因此,在确定密封条件之前需对密封液在压缩机各个工作过程中的流动情况进行分析。

2.1 压缩机的工作过程描述

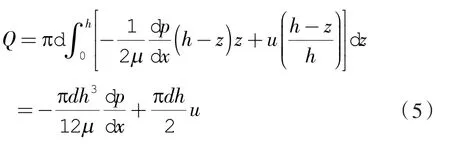

压缩机的工作过程如图3所示,根据文献[12]可写出活塞的速度u、气缸内气体的体积V随曲柄转角θ的关系以及绝热过程压容关系:

式中 r——曲柄旋转半径;

ω——曲柄旋转角速度;

θ——曲柄转角;

λ——曲柄旋转半径与连杆中心距之比;

Ap——活塞面积;

V0——气缸余隙容积;

kv——容积绝热指数。

图3 压缩机工作过程示意

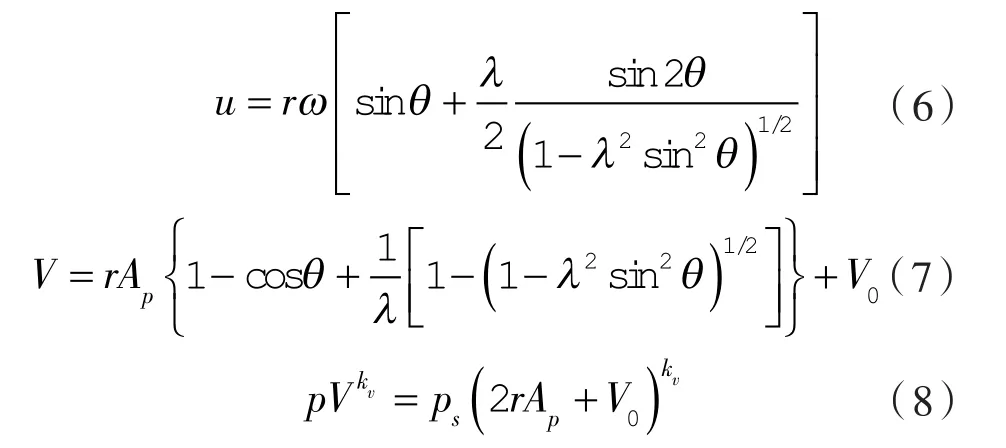

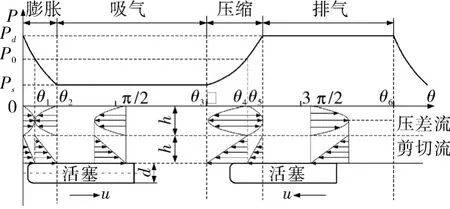

为方便分析,把工作腔内气体压力的变化表示为主轴转角的函数图形,即p-θ曲线,引入θ1,θ2,θ3,θ4,θ5,θ66 个特征位置参数对压缩机的工作过程及密封液的流动情况进行描述,如图4所示,图4示出某往复式压缩机气缸工作腔中压力随曲柄转角的变化情况,膨胀结束(吸气开始)时曲柄转角θ=θ2;压缩开始(吸气结束)时曲柄转角θ=θ3=π;压缩结束(排气开始)曲柄转角时θ=θ5;排气结束(膨胀开始)时曲柄转角θ=θ6=2π(0);将已知参数及 Pd,Ps代入式(7)和式(8),通过迭代计算可得到θ5;当P(θ)=P0时可求出其对应的曲柄转角θ4;由绝热膨胀过程中的压容关系可计算出高压气体由(Pd、V0)膨胀到Ps时所占的体积V4,将V4代入式(7)通过迭代即可计算出θ2,同理可计算出θ1。

图4 压缩腔气体压力和密封液流动速度随曲柄转角的变化

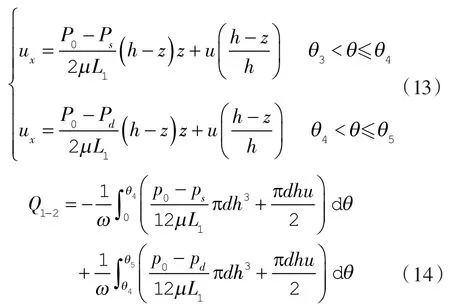

2.1.1 膨胀过程

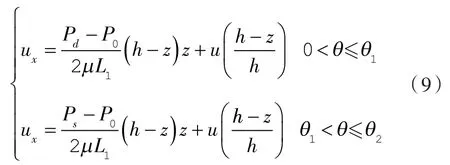

膨胀过程P(θ)由Pd降到Ps,活塞向右运动,剪切流方向向右。当P0<P(θ)<Pd压差流方向向右;当 Ps<P(θ)<P0压差流方向向左。由式(3)可知该过程密封液的流速为:

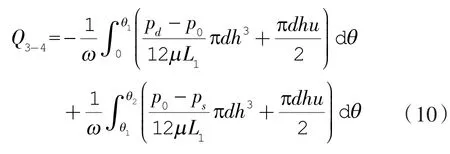

由式(4)可知该过程密封液的消耗量为:

式中第一项的负号表示该过程中密封液的流向有利降低液耗量。

2.1.2 吸气过程

吸气过程P(θ)=Ps,活塞向右运动,剪切流方向向右;压差流方向向左。同理可知吸气过程中密封液的流速和消耗量分别为:

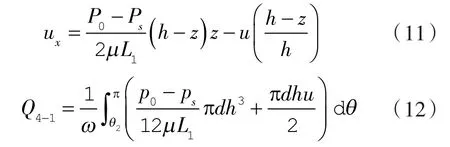

2.1.3 压缩过程

压缩过程P(θ)由吸气压力Ps压缩到排气压力Pd。活塞向左运动,剪切流方向向左。当Ps<P(θ)<P0,压差流方向向左;当 P0<P(θ)<Pd压差流方向向右。同理可知压缩过程中密封液的流速和消耗量分别为:

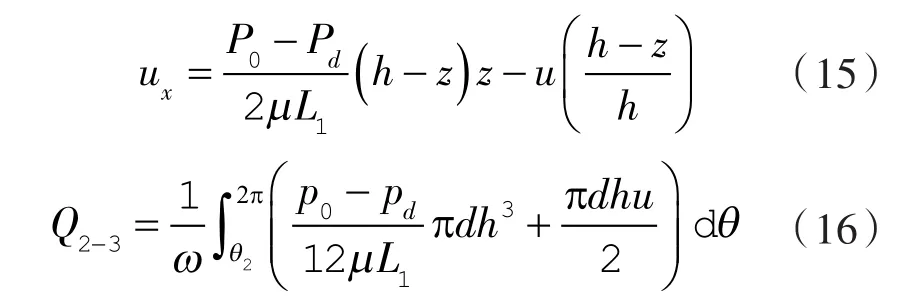

2.1.4 排气过程

排气过程P(θ)=Pd,活塞向左运动,剪切流方向向左;压差流方向向右。同理可知排气过程中密封液的流速和流量分别为:

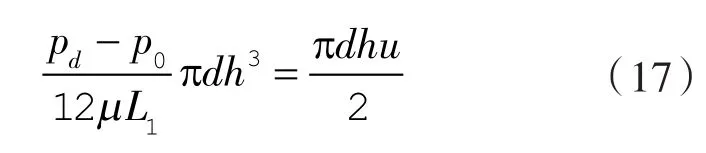

2.2 液压密封的条件

由压缩机工作过程描述可知,在压缩机开始排气时(图3中2点,图4中θ5的位置),此时气体压力最高Pd,压差造成缝隙中的密封液的压差流方向向右,而由于活塞运动造成的剪切流方向向左,如果压差流流量和剪切流流量此时相等,则缝隙中的密封液将不会发生流动,气体也就不会流出而达到密封目的。因此,要保证液压密封能封住气体就必须满足以下条件,即:

由式(17)可知:

其中u由式(6)给出。u的确定其实是曲柄转角的确定(θ5<θ≤2π),为方便研究,工程计算中u值通常取活塞平均速度。排气过程压力Pd是定值,由式(18)可知,要减小密封液压力P0,就必须增加密封长度L1,用黏性较大的密封液和提高活塞运动速度,最重要的是要减小密封间隙h,因为它与P0的大小有平方关系。此处需要说明的是如果在压缩机开始运行时不发生泄漏,而运行一段时间出现漏气,有可能是由于气缸和活塞的温度升高而导致密封液的黏度降低,使压差流大于剪切流,此时可以通过加强气缸冷却或增大密封液的密度来增大密封液粘度,以达到阻止泄漏的目的;若有气体漏进密封室,部分气体可能溶于密封液而形成气泡冒出,此时可通过增大油压来解决泄漏问题。

2.3 密封液消耗量的计算

前面描述的压缩机工作过程的油耗量计算仅是对于从左端(排气腔)漏出的密封液量,将上述四个过程中的油耗量累加就是在一个工作循环内,密封液从左端的泄漏量,即:

事实上,密封液在右端也会有泄漏,同理也可以推导出右端密封液的泄漏量计算公式,即:

将左右两端的泄漏量相加即为压缩机在一个工作循环中的密封液消耗量,即:

3 计算结果及分析

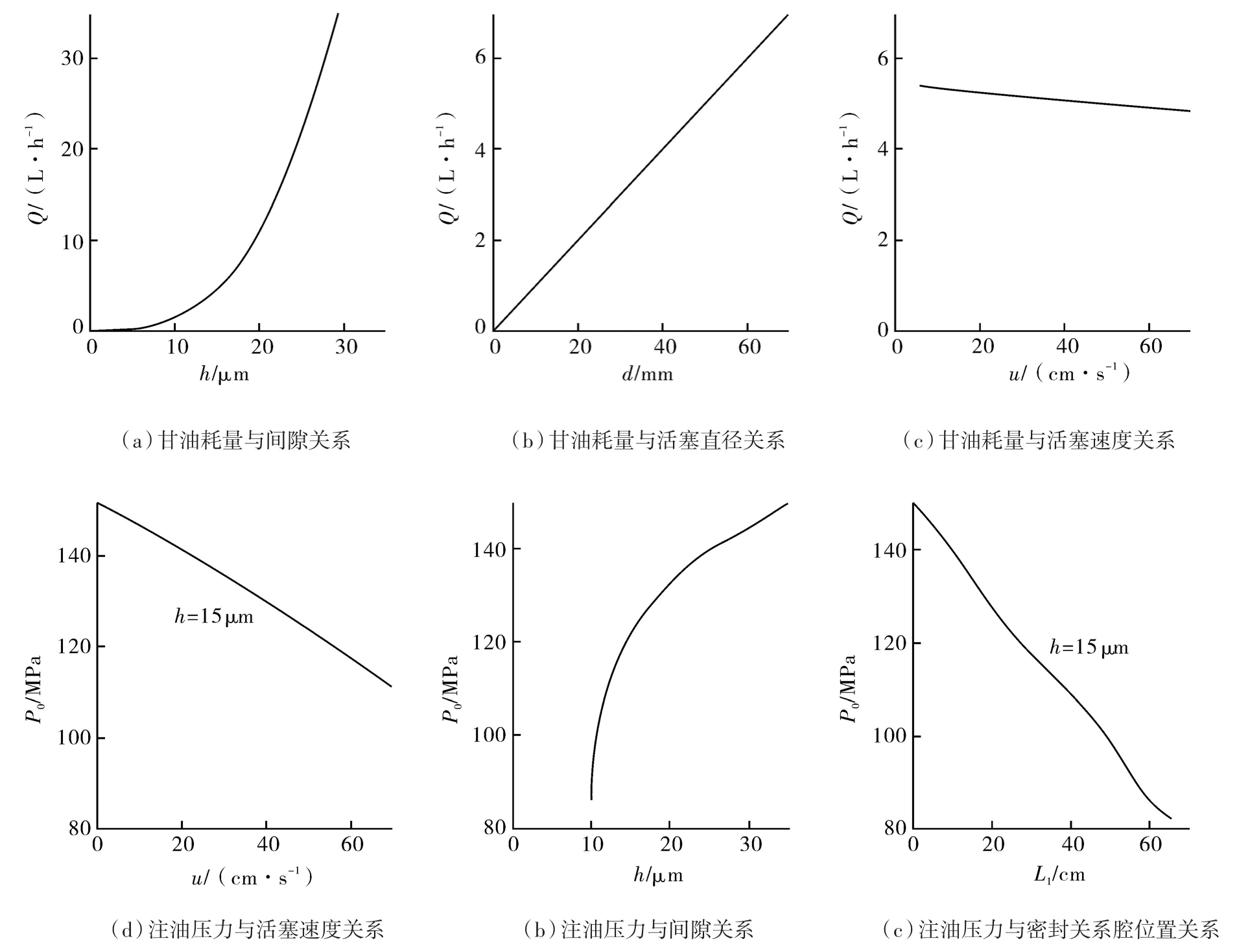

下面以某公司生产的压缩机密封结构为例对模型进行分析,已知:Pd=150 MPa,Ps=50 MPa,L1=250 mm,L2=260 mm,r=60 mm。活塞平均速度u=0.5 m/s,活塞直径d=50 mm。密封液选用甘油(其性能参数可查相关手册[13])。

图5示出了该压缩机密封结构参数的计算结果。从计算结果可知,无论是注油压力还是油耗量,受气缸和活塞之间的间隙影响均较大,这是因为在决定密封液流动过程中,压差流起主导作用,且压差流的流量与间隙是立方关系,压差流的流动阻力与间隙成平方反比关系。

图5 注油压力、油耗量和压缩机参数的关系计算结果

从图可知,油耗量和活塞速度关系不大,这是因为活塞运动在压缩机一个工作周期造成的剪切流的方向是变化的(且左、右运动时间相等),由剪切流造成的向左、右方向流动的流量几乎相互抵消。

4 结论

(1)液压密封可以应用于各种直径的柱塞,但气缸和柱塞的间隙必须做相应的变化,直径大则密封液耗量越大;密封液压的高低与密封液黏度、活塞速度、密封段的长度成正比,而与间隙值的平方成反比。

(2)要想用较低的液压,最有效的办法是减小间隙,但是间隙的减小受到热膨胀以及几何精度(特别是直线度)的影响,同时考虑到气缸及柱塞在高压工况下运行,各种力的作用可能会导致气缸的间隙发生变化,所以必须考虑间隙太小可能导致最小间隙因热膨胀而使柱塞卡住及润滑不足会引起干摩擦的危险。

(3)液压密封的耗量与间隙的大小成立方关系,所以控制液耗量的主要途径是减小间隙;而密封长度对液耗量的影响比较小,所以适当的减小密封长度是可行的;而密封液本身的黏性对注液压力也有影响。必须指出的是:在运用液压密封过程中,密封液的特性必须掌握,因为密封液的黏性随温度和水份的不同而不同,例如甘油在较低温度(15 ℃以下)及浓度在95%以上时甚至可能产生结冰,严重造成润滑不良,有导致气缸及柱塞抱住的危险,所以在冬天如果室温较低而甘油的浓度较浓时必须加蒸馏水以改善润滑情况。

(4)该计算方法也适合于同类密封结构(如填料)的密封计算。