基于500 MPa超高压增压器并联的大流量水切割主机研制

2020-06-24

(合肥通用机械研究院有限公司通用机械复合材料技术安徽省重点实验室,合肥 230031)

0 引言

水切割技术具有适用于各式各样的材料、不产生热影响区、无火花与粉尘等特点,在国民经济各领域得到广泛应用[1-3]。由水切割主机产生的射流压力及流量是水切割技术的主要参数,射流压力保证水切割的质量,射流流量影响水切割的效率[4-5]。对于畜禽胴体纯水高压冷态切分等高端水切割应用,以及碳纤维复合材料、超硬耐磨材料、贵金属材料等高难度的特种材料结构水切割应用(见图1),超高压(420~500 MPa)、大流量(4~6 L/min)的射流参数是确保水切割质量及效率的关键所在。

柱塞泵机组和增压器机组是常用的水切割主机,但目前柱塞泵机组难以实现压力380~420 MPa以上的水切割应用,原因在于如此高的压力将要求柱塞泵的结构强度留有更高的安全裕度,致使泵的体积庞大、造价成本增加;而目前增压器机组难以获取4~6 L/min的大流量参数,因为提升流量必须通过增大过流通径或增加高压柱塞往复次数,由此引起增压器结构的大型化和高压柱塞往复运动的高速化势必会影响设备运行的可靠性。本文从增压器液力端参数设计分析出发,开展超高压、大流量增压器及机组的设计技术研究,为高参数的水切割技术应用提供主机条件。

图1 典型的超高压、大流量水切割应用

1 增压器的液力端参数设计分析

以增压器机组作为水切割主机时,液力端是形成射流压力和射流流量参数的关键结构,主要由高压缸体、进出水阀组、高压柱塞及往复密封组件等部件组成,高压缸体和高压柱塞的几何尺寸及结构参数直接影响增压器承载流体压力和输送流体流量的能力。

1.1 理论流量与高压柱塞结构参数

通常来说,增压器的理论流量表达式为:

式中 Q——理论流量,L/min;

d——高压柱塞直径,cm;

S——高压柱塞行程,cm;

n——高压柱塞往复次数,min-1;

Z——高压柱塞数量。

1.2 柱塞压应力校核

高压柱塞直径和长度与液力端一起设计确定,最小截面的压应力校核参考柱塞泵高压柱塞的压应力校核,表达式为[6]:

式中 σy——高压柱塞截面的压应力,MPa;

F——柱塞力,取最大柱塞力,N;

A——柱塞的截面积,取最小截面积,cm2;对于增压器,处于高压柱塞与液压活塞的连接处;

[σy]——许用应力,MPa,[σy]= σs/na;

σs——屈服强度,MPa;

na——安全系数,一般取 na=3~4。

增压器的柱塞力F为输送流体液力F液,即:

式中 P——输送流体的最大压力,MPa。

1.3 高压缸体的壁厚

增压器的高压缸体参考柱塞泵高压缸的厚壁计算[6-7],以不锈钢材料制造时,表达式为:

式中 δ——高压缸体的壁厚,cm;

r1——高压缸体内半径,cm;

[σ]——许用应力,MPa,[σ]= σs/na;

P——输送流体的最大压力,MPa;

na——安全系数,一般取 na=2~3。

从式(1)~(3)可知,设计增压器时,为了提升增压器的输出流量,则需要加大高压柱塞的直径、行程、往复次数及数量等,尤其加大直径将显著提升流量参数;从式(2)~(4)可知,提高增压器的输送流体压力,则需要极大地增加高压缸体壁厚和加大高压柱塞的最小截面积,以保证高压缸体和高压柱塞具有足够的承载强度。显然,以上述设计思路开发超高压、大流量水切割主机时,必将致使增压器结构的大型化和高压柱塞往复运动的高速化,但这样势必影响设备运行可靠性、增加关键部件加工难度及制造成本。

2 基于500 MPa超高压增压器并联的大流量水切割主机设计

2.1 开发思路

应对前述考虑,以高效可靠为原则,本研究提出了超高压、大流量水切割主机的设计方案:

(1)采用双作用增压器形式,开发结构紧凑、输送稳定、密封可靠的500 MPa压力级、小流量增压器部件;

(2)以单组500 MPa压力级、小流量的增压器为核心部件,以双组增压器组成并联组合结构,作为超高压、大流量水切割主机的关键构件;

(3)配套驱动单元、水质处理等辅助设备,开发超高压、大流量水切割主机,确保稳定输出超高压 420~500 MPa、大流量 4~6 L/min的射流参数。

2.2 500 MPa压力级的小流量增压器

以额定压力500 MPa、理论流量3 L/min为目标,开发了500 MPa压力级、小流量的增压器部件。

技术原理及指标:结构形式为双作用增压器(见图2),液压油驱动油缸内的液压活塞往复运动,带动与之两端相连的2组高压柱塞分别在各自的高压缸体内交替往复运动,完成对超高压水的吸液和排液,在此过程中,每组高压缸体内的进水、出水阀交替启闭,将吸液和排液的管路隔离;结合液压活塞与高压柱塞的面积比,通过液力平衡实现流体压力倍增的目标;超高压、小流量增压器的额定压力为500 MPa、额定流量为3 L/min、配套功率为37 kW,增压比31.2,往复次数为60次/min。

图2 500 MPa压力级的小流量增压器结构

关键部件的设计制造:高压缸采用硬化不锈钢,粗加工后对高压缸使用自增强工艺,按时间间隔逐步升压和保压地提高其承压性能,然后再采用精加工、珩磨及滚压,确保达到装配精度[8-10];两组进出水阀组都是单向阀芯与阀座的成组配合使用;高压柱塞往复动密封以一级浮动套筒密封促使超高压流体经过套筒间隙节流形成稳态压力降,再利用填料密封阻止泄漏。

2.3 双组双作用增压器并联组合结构

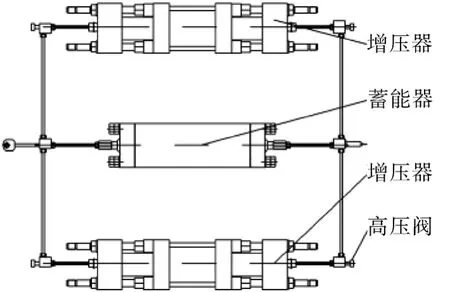

针对额定压力500 MPa和理论流量4~6 L/min的水切割工况要求,以上述单组超高压500 MPa、小流量3 min/L的双作用增压器为核心部件,设计了双组双作用增压器并联组合结构(见图3)。

图3 双组双作用增压器并联组合结构

并联组合结构通过外部不锈钢超高压管路分别连接增压器两端的输出接头,将2组增压器的输出流量汇入超高压蓄能器,实现稳定可靠地输送大流量超高压水射流的功能。管线上设置了高压阀门,使得并联组合结构也可以根据工况要求,单独开启一组增压器而将另外一组作为备用。超高压蓄能器作为一种高压缸体,两端整体采用特殊工装螺栓预紧连接压盖和锥面硬密封,超高压蓄能器的制造同样采用超高压自增强工艺。

2.4 超高压、大流量水切割主机的配套部件

将双组双作用增压器并联组合结构成套为超高压、大流量水切割主机,还需要配置液压动力系统、软化水进水处理系统等配套设备。

液压动力系统采用了2组相同的液压子系统(见图4)分别控制一组增压器,液压子系统均由增压、过滤、冷却等部分组成,包括油泵、高频换向阀、比例调压阀、油滤器及冷却器等。其增压原理为油泵将液压油增压和通过换向阀进入增压器的液压油缸,在油缸两端均设有接近感应装置,每当液压活塞运动至一端时,高频换向阀接收信号后完成换向动作,使液压活塞交替完成往复运动,从而带动高压柱塞连续吸液和排液;比例调压阀控制系统压力,实现油压与水压的匹配,对系统也起到超压保护作用。每组液压子系统技术参数为额定压力16 MPa、理论流量118 L/min。

图4 液压动力系统

良好水质对于延长500 MPa超高压工况下设备部件的运行寿命具有重要作用[11]。超高压、大流量水切割主机配置了软化水进水处理系统(见图5),处理流程是利用前置泵将自来水加压至0.2~0.5 MPa后,依次进入前置PP滤芯、前置活性碳滤芯、阳树脂软水器及后置PP滤芯,经软化处理后的水直接作为增压器的供给水充入水箱。

图5 进水处理流程

3 双组增压器并联结构的脉动分析

双作用增压器的两组高压柱塞交替往复运动实现吸液和排液,高压柱塞的运动规律决定了增压器的瞬时流量具有脉动的特征;当增压器匹配使用一定规格的水切割射流喷嘴时,流量脉动会引起系统的压力脉动。基于500 MPa增压器并联的超高压大流量水切割主机,输出流量由两组增压器的瞬时流量叠加,虽然超高压蓄能器能有效抑制流量脉动,但研究2组增压器并联组合结构的匹配运行规律对于改善系统的脉动具有意义。

3.1 双作用增压器的脉动分析

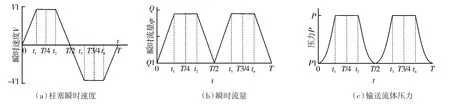

双作用增压器的2组高压柱塞在大部分行程里的速度基本恒定,在离开或接近缸体两端时速度会发生变化,即:柱塞经历加速、恒速、减速和停留,再反向加速、恒速、减速和停留,如此循环反复。在理想条件下,柱塞的加速和减速是相同加速度值的匀加速和匀减速,在一次往复运动周期T内,柱塞的瞬时运动速度见图6。

图6 一次往复运动周期T内,双作用增压器的柱塞瞬时运动速度、瞬时流量及输送流体压力

双作用增压器的瞬时流量表达式为:

式中 qv——瞬时流量,L/min;

v——柱塞的瞬时运动速度,cm/min;

A——柱塞的截面积,cm2。

当匹配使用一定规格的水切割射流喷嘴时,双作用增压器的输送流体压力表达为[4]:

式中 P——输送流体压力,MPa;

μ——喷嘴流量系数,一般为0.75~0.85;

dz——水切割射流喷嘴的孔径,mm。

可以看出,由于柱塞截面积为定值,当匹配的喷嘴规格确定后,双作用增压器的瞬时流量、输送流体压力变化具有周期性的特点(见图6);当柱塞恒速运动时,增压器的瞬时流量和输送流体压力是恒定的,但当柱塞匀加速、匀减速和换向运动时,瞬时流量和输送流体压力变化较大,具有脉动的特征。

3.2 双组双作用增压器并联的脉动分析

并联组合结构的瞬时流量由2组增压器的瞬时流量叠加,假设两组增压器的液压活塞及高压柱塞起始位置相同,当2组增压器同步或间隔运行、每组增压器均运动至最大往复次数时,考虑到增压器瞬时流量周期性变化特点,在一次往复运动周期T内获得了并联组合结构的瞬时流量曲线见图7。从图7可以看出:(1)在图7(a)中,当两组增压器同时或间隔T/2运行时,相当于两组增压器同步运行,叠加后的瞬时流量曲线变化与单组增压器类似,但流量脉动极大;(2)在图7(a)的基础上,逐步加大两组增压器间隔时间,此时的并联组合结构瞬时流量曲线见图7(b)和图7(c),叠加后的瞬时流量最小值不断提高,流量脉动特性有所改善但仍然很大,且瞬时流量最大值不稳定;(3)在图7(d)中,继续加大两组增压器间隔时间,当一组增压器高压柱塞恒速运动阶段处于另一组增压器高压柱塞换向时的加速、减速和停留时,两组并联增压器叠加的瞬时流量变化稳定,与图7(a)相比流量脉动最小;(4)在图7(d)的基础上,再继续加大两组增压器间隔时间,此时的并联组合结构瞬时流量曲线见图7(e)和图7(f),叠加后的瞬时流量最大值和最小值的差值不断加大,流量脉动逐步加大,且瞬时流量最大值不稳定。

根据3.1的研究可知,输送流体压力曲线与瞬时流量曲线对应,压力脉动是由瞬时流量脉动引起的。双组双作用增压器并联组合结构的输送流体压力曲线也是与瞬时流量曲线相互对应的,图8示出图7(d)运行情况时的输送流体压力曲线。

图7 一次往复运动周期T内,并联组合结构的瞬时流量

图8 间隔T/4运行时,并联组合结构的输送流体压力

从上述分析可知,即便单组双作用增压器存在固有的流量及压力脉动,但双组双作用增压器并联组合结构的流量特性可以改善,进而可以改善其压力脉动,即:通过2组增压器采取间隔运行使2组增压器的流量特性相互匹配即可改善系统的脉动,间隔时间能使其中一组增压器高压柱塞的恒速运动阶段处于另一组增压器高压柱塞换向时的加速、减速和停留阶段,系统的流量及压力脉动明显低于单组双作用增压器。显然,改进液压系统动力特性,尽可能地降低单组增压器高压柱塞的加速、减速和停留的时间,以及延长高压柱塞的恒速运动时间,也是改善增压器流量及压力脉动的有效方法。

4 运行试验

制造了额定压力500 MPa、理论流量6 L/min的超高压、大流量水切割主机(见图9),试验情况如下。

图9 500 MPa、6 L/min超高压大流量水切割主机

4.1 连续运转试验

选择与主机参数相匹配的试验喷嘴,依据GB/T 26163《超高压水切割机》开展≥50 h的主机试运转试验,结果表明该种超高压、大流量水切割主机可以产生压力500 MPa和流量约6.0 L/min的射流参数(见表1)。

表1 水切割主机试验结果(试验喷嘴直径0.40 mm)

4.2 脉动分析试验

在上述试验条件下,将主机中2组增压器分别采取同步和间隔T/4运行,利用输出压力管路上的压力变送器和20 ms级数据采集仪,对2种运行情况时的输送流体压力值分别进行了采样(见图10),可以看出:间隔T/4运行的输送流体压力采样结果与理论值基本吻合,部分采样结果存在偏差可能是超高压流体压缩性等问题导致;与两组增压器同步运行相比,2组增压器间隔T/4运行时的输送流体压力脉动较低。

图10 水切割主机脉动试验结果

5 结论

(1)以单组超高压500 MPa、小流量3 min/L的双作用增压器为核心部件,构成了双组500 MPa压力级增压器并联组合结构,相对于大型化增压器而言,更适用于超高压、大流量的水切割主机要求。

(2)双组双作用增压器并联的水切割主机通过采取2组增压器间隔运行,使2组增压器瞬时流量曲线错峰叠加,与单组增压器相比,可以有效改善系统流量及压力的脉动特性。

(3)试验结果表明,基于500 MPa超高压增压器并联的大流量水切割主机可以产生500 MPa的射流压力和6.0 L/min的射流流量。