船舶燃用柴油深度脱硫技术研究展望

2020-06-23丁国柱俞伟强吴晓阳赵晓明刘宇

丁国柱 俞伟强 吴晓阳 赵晓明 刘宇

摘 要:本文详细阐述了目前柴油深度脱硫技术研究的背景、现状、要求及未来的发展情况;分别对加氢脱硫、生物脱硫、氧化脱硫和吸附脱硫四种深度脱硫技术进行了分析对比。并重点介绍国际上关于这方面所取得的最新研究成果,从清洁柴油的生产方向出发,对柴油深度脱硫技术的发展进行了展望。

关键词 :脱硫;加氢脱硫;生物脱硫;氧化脱硫;吸附脱硫

随着国际经济一体化的不断深入,船舶在国际贸易中地位越来越重要。船舶运输具有高性价比的特点,促进了船舶吨位增长。而船舶使用的大型柴油机、船舶辅机、锅炉、焚烧炉在内河以及港口航行时燃用柴油。柴油燃烧后排放的氮氧化物、硫化物以及颗粒物等[1],这些物质是造成大气污染的主要物质因子,其中硫化物是雾霾、酸雨的主要元凶,危害更大。而船舶因其吨位大,功率大,排放量大,相对应的硫化物排放物占比较高。世界相关组织和各国对船舶硫化物的排放越来越重视,越来越严格。柴油低硫生产技术和脱硫工艺的开发越来越紧迫。

国际海事组织(IMO)最新制定的《防止船舶造成大气污染规则》规定船舶在硫氧化物排放区的标准是2020年降低到0.5%[2]。按照国际海事组织要求2020年特殊区要降到0.1%如欧盟港口超过2小时、美国加州超过24海里内水域等。世界各国对燃用柴油排放标准要求也有了更高的要求,如2012生效的标准美国、欧盟、日本、中国、世界燃油规范标准要求不得高于10μg/g、10μg/g、5μg/g、10μg/g、5μg/g[3]。世界上低硫原油仅占17%左右,与世界各国对低硫柴油需求越来越大是矛盾的。研发柴油深度脱硫技术迫在眉睫。

柴油深度脱硫技术分为传统和新型两种[4],传统脱硫技术包括加氢脱硫、氧化脫硫、吸附脱硫等;新型脱硫技术为生物脱硫技术。传统脱硫技术始于美国埃克森公司研发的加氢脱硫技术,采用中间馏分油加氢技术实现了工业化生产;Axens公司研发了Prime-D Toolbox 技术,进一步提高了加氢技术工业生产效率,改善了柴油品质;Dupont公司开发出一套Iso-Therming技术工艺降低了加氢脱硫的成本。目前我国深度脱硫技术还处于实验阶段,罗国华等主要研究了沸石分子筛选择吸附焦化法,在一定程度上提高了吸附能力。生物脱硫技术,主要是美国发表的石油生物脱硫技术专利为起始,现在已经开始工业化试验,而国内仍旧处于实验室状态。

1柴油深度脱硫技术

柴油深度脱硫技术繁多,根据理化性质的不同,目前比较成熟技术有加氢脱硫、氧化脱硫、吸附脱硫、生物脱硫。

1.1加氢脱氢技术(HDS)

加氢脱硫技术(HDS)[5]就是把柴油所含容易脱除的硫化物经过加氢反应将它们彻底脱除,但是对柴油中含有的难以脱除的硫化物束手无策。HDS技术是在300~380 oC和1.5~9MPa氢压力条件下,催化反应下生成H2S气体,从而除去硫化物,可以把硫含量降低到500μg/g。

影响柴油加氢深度脱硫的因素主要包括催化剂的性能、反应条件、柴油自身的理化性质。其中催化剂的性能及设备参数是最主要的影响因素。随着研究的深入,已研发出的新型催化剂结合催化设备参数优化,催化剂的综合性能取得了较大的进展。但是对于柴油机中含有的难于脱除的噻吩类、DBT及其衍生物制约脱硫的主要因素没有较好的解决途径,特别对硫稠环化合物中的硫成分一筹莫展。

HDS技术工业生产程度高,是目前公认的运用最成熟的柴油脱硫技术,很好地解决了原油中硫成分过于复杂而无法脱硫问题。同时随着技术的发展,传统HDS技术脱硫成本高、设备复杂,经济性差的缺点逐渐突破,国内科研机构在降低成本、改善催化剂上作出了卓越的成就,如国内的SRH液相驯化加氢技术。综合分析加氢技术是综合经济效率最高的、实用性能最强的。

1.2氧化脱硫(ODS)

ODS[6]技术就是利用氧化剂把柴油中的硫化物氧化成砜类或砜类化合物,再采用吸附或者萃取的方式实现氧化产物与原油分离。ODS技术具有反应温度和压力较低、设备投资费用低、萃取或者吸附剂可以循环使用、对难脱除硫化物效果较好等优点。特相对于传统的HDS技术,ODS技术投资费用仅为其一半,运行操作费用仅为其60%。以Petro Star公司的CED技术为例,CED是一种新型的氧脱硫技术,将油品中的硫含量从3×10-3降到3×10-5,总费用约为15.34美元/m3(加氢工艺的总费用约为22.01~34.59美元/m3)。

ODS技术有很多优点,其也存在很多技术弊端如催化剂价格较高;使用后难以回收,其回收的硫化物无法二次利用,存在二次污染的风险;氧化时间较长难以工业化生产;含氧化剂水相和含硫化合物油相之间的传质过程较弱;暂时无法大规模工厂单独使用。这些缺点的存在导致ODS技术还处于实验室研究阶段,尚不能代替传统的HDS技术主流技术。

氧化脱硫技术以反应条件温和、脱硫效率高、设备投资和操作费用低、工艺流程简单等众多优点成为国内外的研究热点,但是工业化单独使用的成熟度达不到,一般作为加氢脱硫的辅助方法进行。作为一种非常好的新型脱硫技术,工业化应用的潜力巨大。

1.3柴油吸附脱硫(ADS)

ADS技术[7]是通过物理吸附或者化学反应吸附,选择性地把含硫化合物从柴油中脱除。主要的吸附剂有活性炭、分析筛、金属氧化物等。吸附脱硫主要利用吸附剂的选择性、可再生性、吸附容量以及相配套的操作工艺发挥功效。目前围绕吸附的脱硫的影响因素开展的研究主要有吸附剂的再生能力及吸附能力、选择性;吸附剂的载体容量;设备的设计与加工工艺的简化;吸附系统的综合优化。

与传统的HDS技术相比,ADS技术的优势明显,该设备的脱硫效率高、设备投资少、操作简单、耗氢量极低、污染非常小。随着新型吸附剂不断的开发及研制,柴油吸附脱硫技术已经取得了较大的进步。如Liu等利用稀土与新型金属有机骨架的配合成的新型吸附剂,具有良好的脱硫吸附能力,脱硫率高达80.7%,吸附容量为30.7mgS/g(Y-OFs);如Ln-MOFs吸附剂具有良好的可重复使用性能,经济型较高。

ADS技术具有自己独特的的优势,但是自身缺陷限制了其从实验室走上工业化生产,比如吸附容量低、吸附强度不足、脱硫精度不高。吸附式脱硫现在难以解决的头号问题是如何从大量芳烃和极性化合物中选择性地吸附硫化物[8]。

1.4生物脱硫(BDS)

BDS技术[9]是利用微生物催化脱硫技术,是生物科学发展的一项成果。虽然起步比较晚,但是目前的发展前景远大,发展趋势非常好。美国能源生物系统公司研发出生物催化剂和生物工程反应器,所研制的菌种可以选择的使硫脱离化合物中而不会造成油品的改变。

作为各国比较重视的新型可再生脱硫技术,看中了其反应条件温和、能耗小、脱硫成本极低;操作成本仅为HDS技术的80%左右。BDS技术是时代发展的新生绿色科学技术,经济效益极高,是绿色低碳发展的必然要求,是目前唯一有望取代HDS技术的技术。

未来的应用主要围绕将BDS用于HDS技术的下游,可以将该硫含量低于2000μg/g的柴油调和料中的硫脱除65%~80%,而且可以在缓和加氢条件下难以脱除的DBT脱除掉,同时在很大程度上降低了氢气的消耗量;也可以采用BDS技术完全取代HDS技术用于中等含硫的直馏柴油。

1.5四种脱硫技术的综合比较

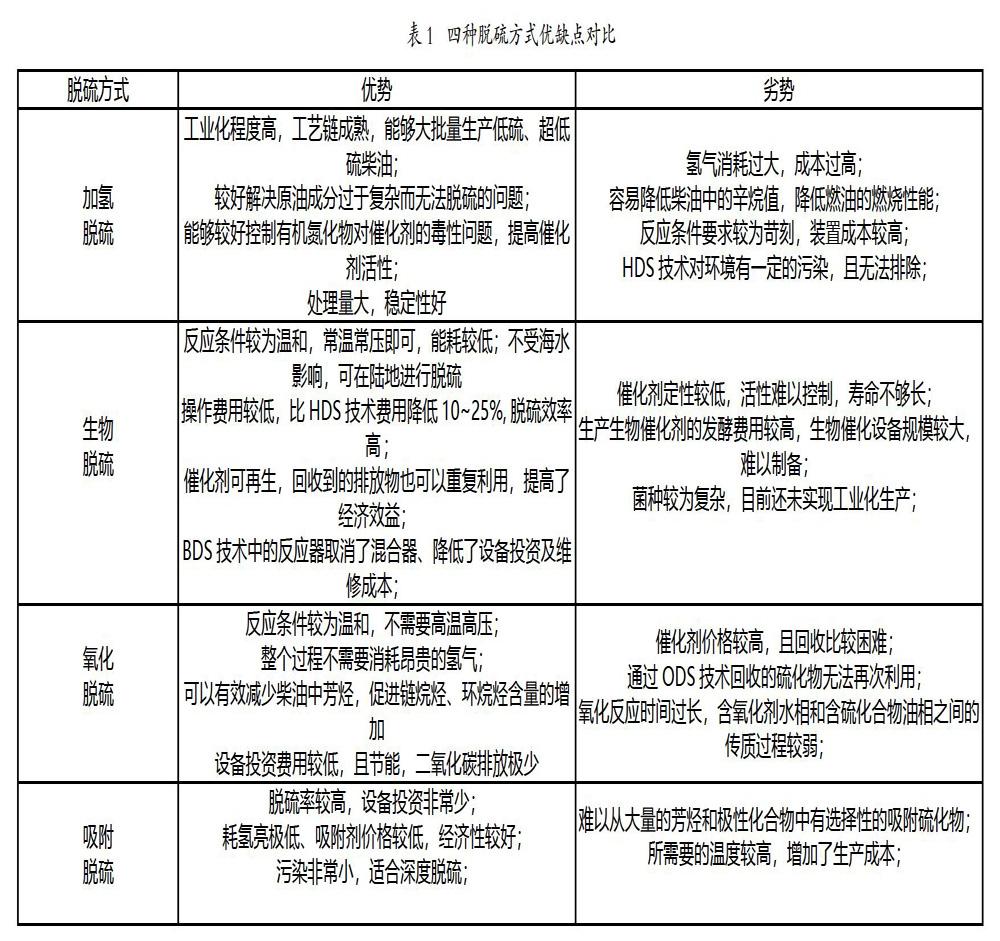

HDS、BDS、ODS、ADS四种深度脱硫技术都有着各自的优势与不足,现对四种脱硫技术的优缺点进行详细的分析比较。下表就以上四种脱硫技术的优势与劣势做简单的对比:

综合分析对比,使用最广泛的深度、超深度脱硫技术是HDS技术,该技术发展最早、最成熟。该技术由于生产成本过高、设备费用过高、生产工艺复杂等问题,促使了其他方向的技术取得了长足的发展。一般的,把ADS技术和ODS技术作为HDS技术辅助技术,已经取得了非常好的脱硫效果,有效降低了脱硫成本。

2柴油超深度加氢脱硫技术的最新应用

非加氢脱硫技术虽然已经取得很大进展,但是距实际工业运用还有一定的探索之路要走。HDS技术在国内外低硫和超低硫柴油领域,依然是最成熟的技术。

国外比较成熟的深度加氢脱硫技术:Axens公司的Prime D TPH工艺[10]、Haldor TopsOe加氢处理工艺[11]、Dupont公司的Iso—Therming技术[12]、Akzo Nobel公司的UD—HDS工艺[13]、Davy公司SuperTreet技术[14]等。国内主要有:中国石化工程建设有限公司(SEI)和中国石化石油化工车学研究院(RIPP)联合开发的连续液相循环加氢技术[15]、RIPP开发的超深度加氢脱硫(RTS)技术[16]等。

3总结

目前世界各国开发的柴油脱硫技术及工艺繁多,但可以实现工业化大规模生产的只有HDS,即加氢脱硫技术是最主流的脱硫技术。加氢脱硫后的柴油中仍然残留难以脱除的硫化物,因此除去柴油中二苯并噻吩类硫化物是实现柴油深度脱硫的关键技术。而氧化脱硫、生物脱硫、吸附脱硫都具备低污染、不需要耗费大量氢气、脱硫成本低、设备投资少等众多优点,但由于发展较晚,大多数该方面的技术均处于实验室阶段,较多关键性的问题还亟待研究。为了柴油深度或超深度脱硫,单一的HDS技术难以实现理想的深度脱硫程度,与其他的分离技术相结合是未来发展的趋势。

参考文献:

[1] 姚玲玉,张丽.船舶尾气脱硫履约技术研究[J].科技信息.2012,12:2-3.

[2] Jana Moldanova ,Erik Fridell ,Olga Popovicheva et al. Characterisation of particulate matter and gaseous emissions from a large ship diesel engine[J]. Atmospheric Environment, 2009, 43: 2632–2641.

[3] 李文.船用柴油機硫化物排放控制技术研究[D].武汉:武汉理工大学能源与动力工程学院,2013.

[4]Fabio A Duarte,Paola de A Mello,Cezar A Bizzi,et al, Sulfur removal from hydrotreated petroleum fractions using ultra sound-assisted oxidative desulfurization process [J].Fuel,2011,90(6): 2159-2164.

[5]Alan Silvados Santos Etienne Girardb Philibert Leflaive,Sylvette Brunet. Competitive adsorptions between thiophenic compounds over a CoMoS/Al2O3 catalyst under deep HDS of FCC gasoline[J]. Applied Catalysis A:General,2019,570(25):292-298.

[6]DianaJuli?o,Fátima Mirantea Susana O.Ribeiro,Ana C.Gomes,RitaValen?a,Jorge C.Ribeiro,Martyn Pillinger,Baltazarde Castro,Isabel S.Gon?alves,Salete S.Balula.Deep oxidative desulfurization of diesel fuels using homogeneous and SBA-15-supported peroxophosphotungstate catalysts[J]. Fuel,2019,241:616-624.