锁紧缸体加载试验工艺技术研究

2020-06-23吕红瑞牛永进闫佳佳

吕红瑞,牛永进,悦 平,闫佳佳

(山西航天清华装备有限责任公司,山西 长治 046012)

0 引言

在大型装备制造企业中,各型号锁紧缸体是发射筒的关键部件,在运输过程中承受弹体的所有冲击,是重要承力部件,其各项性能指标的优劣是产品整体研发成功与否的关键。因此需要设计锁紧缸体试验,对关键部位强度(如筒体强度、连接法兰强度、锁紧机构安装套强度及焊缝处强度)进行校核。

本文梳理汇总锁紧缸体规格尺寸,根据各部件的结构特点、试验要求和存在的问题,提出试验装置的设计方案,并通过方案优选确定了试验装置方案,最终研制开发出一套试验工艺装置,实现了试验过程的柔性化、机械化,达到校核锁紧缸体各性能指标的目的,并通过有限元对试验工艺装置关键部件进行了计算,确保试验工艺装置的安全、可靠。

1 锁紧缸体

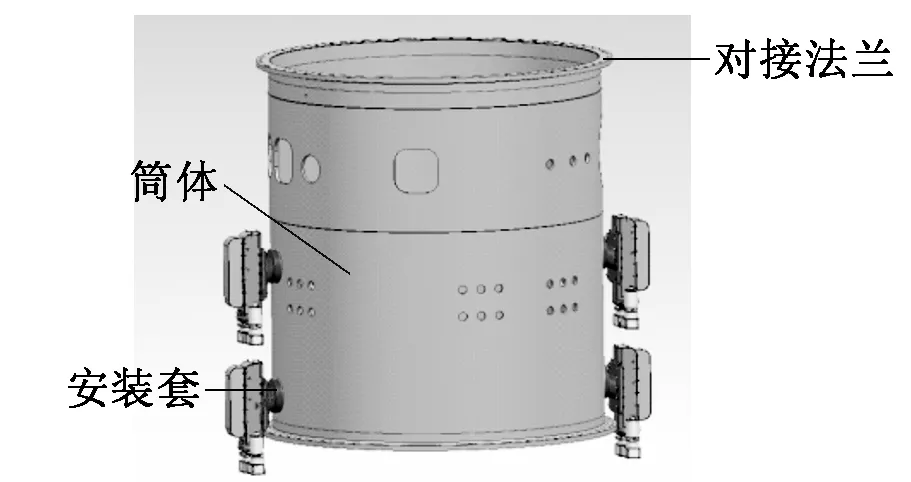

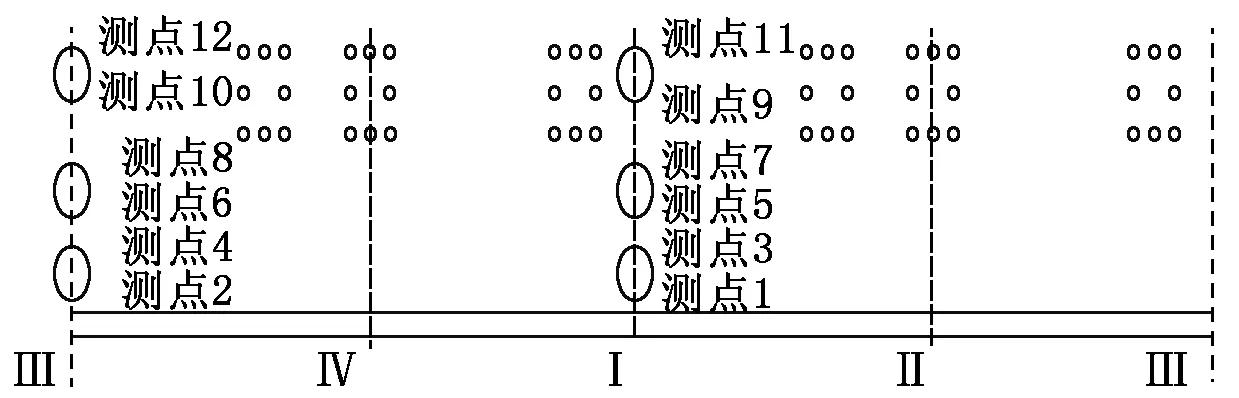

锁紧缸体由筒体、上下对接法兰、锁紧机构安装套焊接而成,其中筒体是由20 mm厚铝板卷制而成,上下对接法兰由Φ2 693 mm铝环加工而成,要求筒体强度按铝的屈服强度160 MPa考核,焊缝强度按屈服强度120 MPa考核,其中安全系数不小于2。锁紧缸体结构示意图如图1所示,对锁紧缸体进行加载,测试贴片位置如图2所示。锁紧缸体试验总载荷分为10 t、15 t、22 t、28 t四级,保压10 min,试验过程应安全可靠、便于观察。

图1 锁紧缸体结构示意图

2 关键问题分析

通过现场跟踪锁紧缸体加载试验过程,发现存在以下问题:试验工艺不合理,造成试验进度受到锁紧机构生产进度的制约;试验过程中难观测;试验效率低,工人劳动强度大。因此需要对锁紧缸体加载试验工艺装置进行再设计,以达到以下要求:

(1) 试验装置安装时间≤2 h。

(2) 试验过程中如发生异常能及时观测。

(3) 试验过程无等待。

图2 锁紧缸体测试贴片位置

3 方案选择

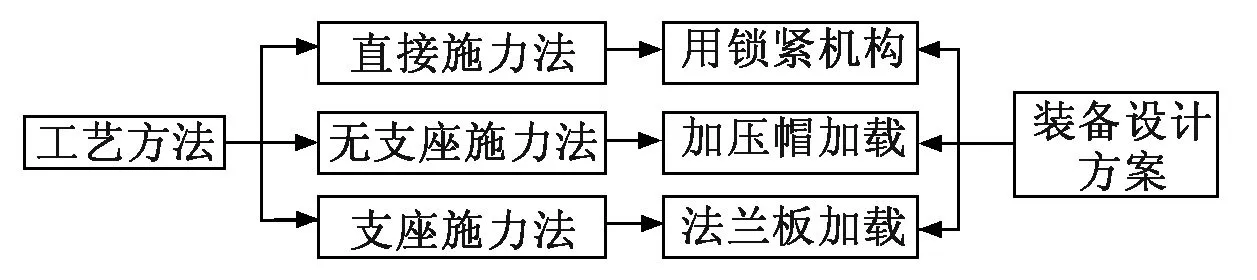

3.1 方案提出

针对上述问题,本文提出了三种方案,如图3所示。

图3 试验工艺方案

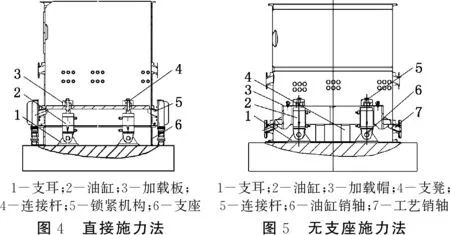

3.1.1 直接施力法

该试验方案将锁紧缸体固定于平台上的支座上,其中锁紧机构、锁紧缸体及试验工艺装置的连接形式如图4所示。

操作步骤为:开始-安装支座-安装锁紧缸体-安装锁紧机构-安装工艺装置其余部分-贴应变片-调试测试设备-开始逐级加载-记录试验数据-拆卸工艺装置-结束。

3.1.2 无支座施力法

该试验方案是将锁紧缸体直接固定于平台上,用工艺销轴代替锁紧机构,由于加载油缸的行程限制,利用加载帽对其施加载荷,其中锁紧缸体、加载帽及试验工艺装置的连接形式如图5所示。

操作步骤为:开始-安装锁紧缸体-安装工艺销轴-安装工艺装置其余部分-贴应变片-调试测试设备-开始逐级加载-记录试验数据-拆卸工艺装置-结束。

3.1.3 支座施力法

该试验方案是根据加载油缸的行程,在锁紧缸体下面支撑一个圆环支座,并将其固定于平台上,通过法兰板对锁紧缸体施加载荷,如图6所示。

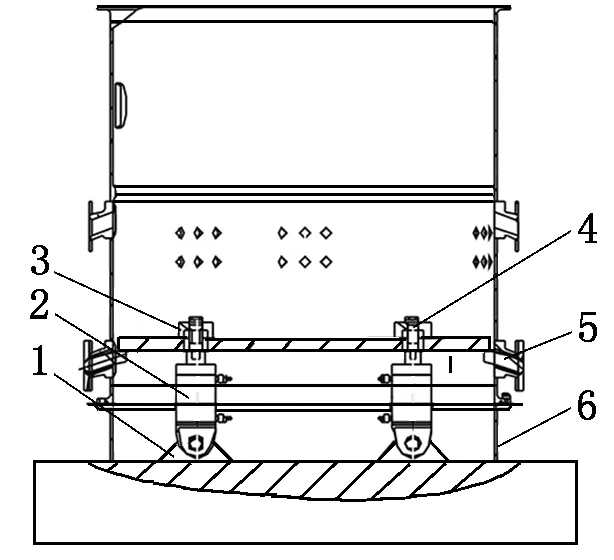

1-支耳;2-油缸;3-法兰板;4-连接杆;5-工艺销轴;6-支座

操作步骤为:开始-安装支座-安装锁紧缸体-安装工艺销轴-安装工艺装置其余部分-贴应变片-调试测试设备-开始逐级加载-记录试验数据-拆卸工艺装置-结束。

3.2 方案分析及确定

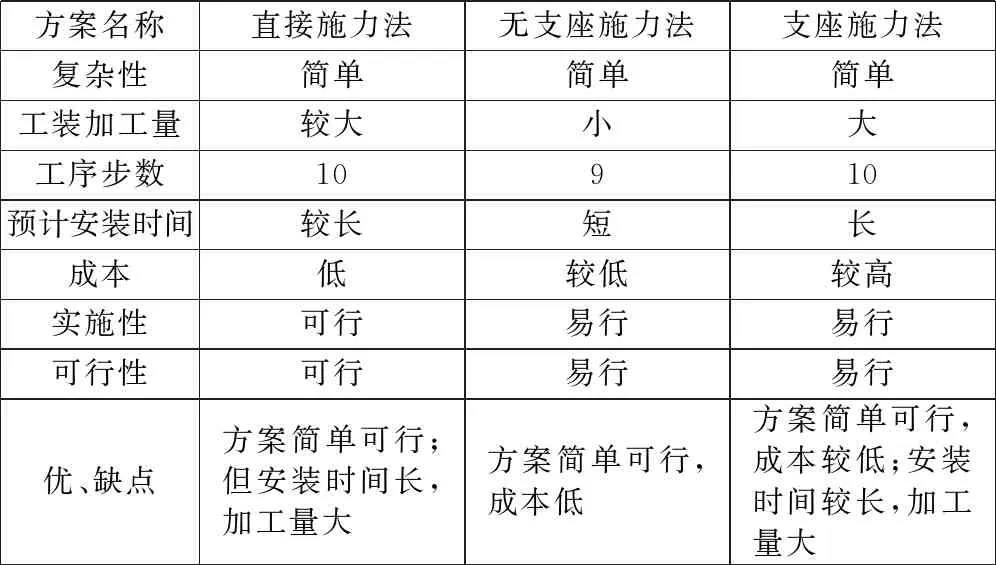

针对上述三种方案进行了分析,如表1所示。

表1 方案分析

针对每种方案,从零件复杂性、安装难度、成本、试验实施性进行了分析,其中锁紧缸体直接固定于平台,易于安装,所有零件都易于加工,加载帽的加载节省了安装支座的时间,用工艺销轴代替原来的锁紧机构避免了等待时间,易于操作,工作量小,所以确定无支座施力法为最佳方案。

4 工艺装置的设计

4.1 总体方案

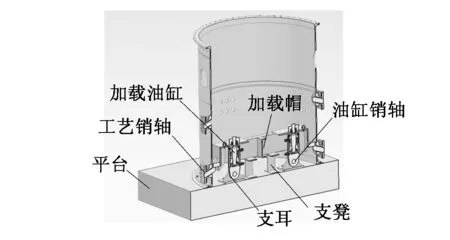

本文设计的工艺装置主要包括加载帽、支耳、加载油缸、油缸销轴、支凳、工艺销轴和平台等零部件,运用UG8.5三维建模软件对其进行实体建模,如图7所示。

图7 无支座施力法的工艺装置结构示意图

4.2 加载帽设计校核

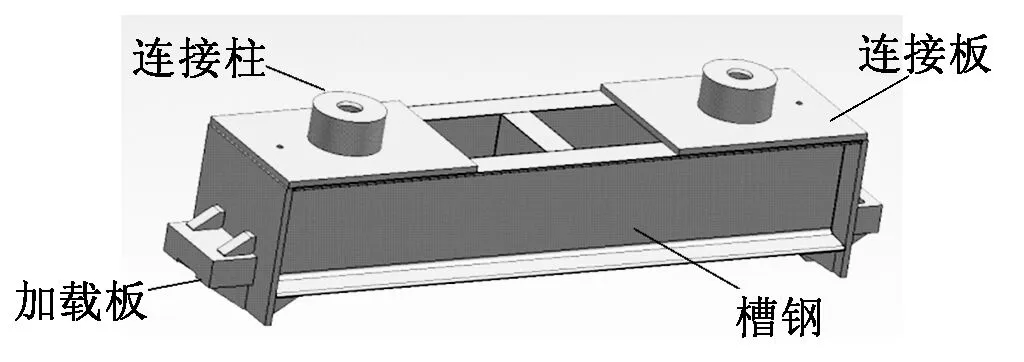

加载帽主要由槽钢、加载板、连接柱、连接板等焊接而成,如图8所示。

图8 加载帽示意图

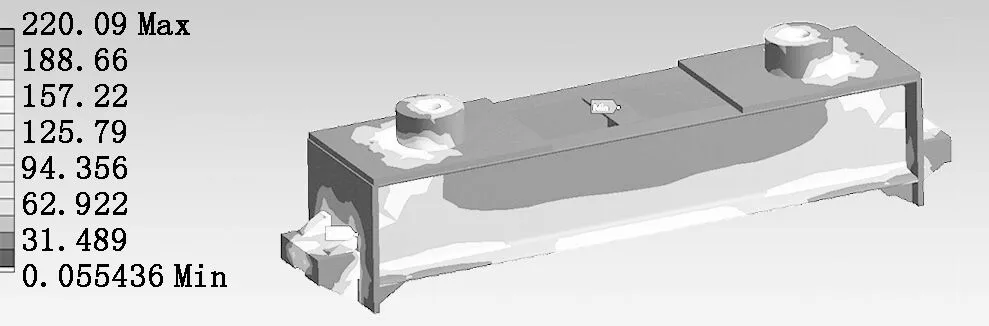

对加载板下表面施加固定约束,在两连接柱上表面分别施加140 000 N的载荷,得到加载帽的有限元分析结果,其应力云图如图9所示。

图9 加载帽的应力云图

从图9可以看出:加载帽的最大应力分布在加载板上方的筋板处,最大应力为220 MPa,采用Q345A材料,材料的屈服极限为345 MPa,加载帽的安全系数为1.6,加载帽安全可靠。

4.3 工艺销轴的设计校核

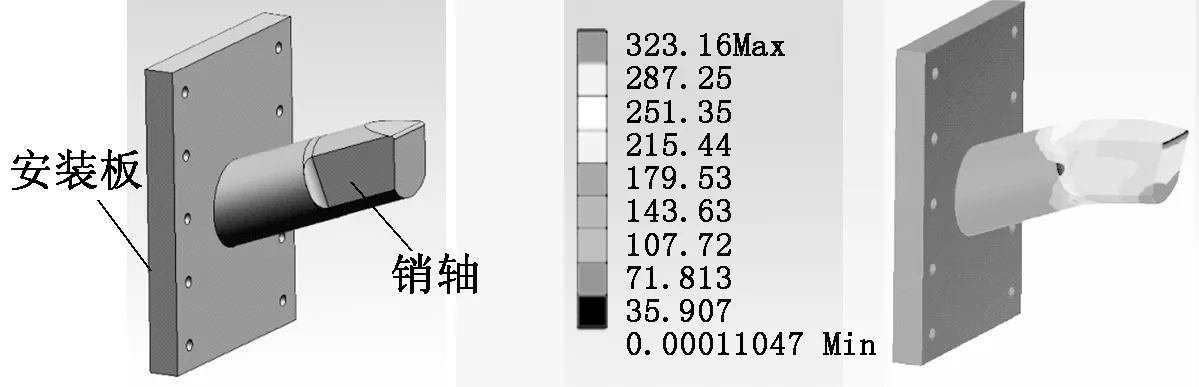

工艺销轴是为了节约等待时间替代锁紧机构而设计,由安装板和销轴焊接而成,如图10所示,其强度是影响加载试验成功的关键因素。

将安装板上10个连接孔及销轴圆柱面施加固定约束,销轴上平面施加向下载荷,载荷为140 000 N,经过计算得到工艺销轴的有限元分析结果,其应力云图如图11所示。

图10 工艺销轴示意图 图11 工艺销轴的应力云图

从图11可以看出:工艺销轴最大应力位于锁紧缸安装套与销轴接触的位置,最大应力为323 MPa,工艺销轴的材料为30CrMnSiA,材料的屈服极限为885 MPa,安全系数为2.74,故工艺销轴强度满足加载试验要求。

4.4 无支座施力方案安装步骤及试验方法

(1) 按照图7要求安装锁紧缸体及加载试验工艺装置。

(2) 确认工艺销轴平面朝向锁紧缸体上部并确保与加载面夹角为0°。

(3) 调整加载帽,确保工艺销轴上平面与加载帽中加载板下平面贴合紧密。

(4) 按照图2位置粘贴应变片。

(5) 调试测试设备,确认参试设备和工艺装置状态正常、所有连接牢固可靠。

(6) 按前述四级荷载对锁紧缸体逐级加载,逐级记录测试数据,卸载。

(7) 重复上述加载过程一次,分析试验数据,若两次的等效应力测试最大值出现在相同测点且偏差不大于20%,则试验结束,否则需进行第三次试验。

5 结束语

针对锁紧缸体加载流程存在的问题,通过提出方案、方案优选、确定方案、试验工艺装置设计等开展了锁紧缸体加载试验技术研究,设计了一套满足要求的试验工艺装置,并根据强度校核理论对其关键部件加载帽和工艺销轴的结构进行了强度校核。分析结果表明:此加载试验工艺装置强度满足要求,安全可靠,该工艺装置安装时间短,试验过程无等待且能及时观测异常情况,大大提高了试验的效率和可操作性。