汽车产品CAD数据质量关键技术研究

2020-06-23冯贺平储亚峰杜宏艳

□ 冯贺平 □ 赵 钢 □ 储亚峰 □ 杜宏艳

奇瑞汽车股份有限公司 安徽芜湖 241009

1 研究背景

随着计算机技术的发展,汽车开发的所有软硬件大多以产品CAD数据为核心。如果产品CAD数据存在问题,那么生产出的零部件由质检部门进行检验并发现问题,然后返工修正,费时费力,同时会增加成本,削弱企业的市场竞争力。如何在早期发现零部件存在的问题并进行改正,减少开发人员对产品CAD数据的处理时间,是汽车行业内执行产品CAD数据质量管理的重要目的[1-3]。

国外车企将产品CAD数据质量视为虚拟的产品质量,并根据自身的发展策略制订不同阶段的产品CAD数据质量标准。如某日系主机厂的供应商采用专业质量检查软件,针对车型项目的数据进行产品CAD数据质量检查,并自动修复。检查合格会赋予旗帜标志,带有旗帜标志的数据可以顺利通过审核,否则数据会被退回重新修改[4]。

2 存在的问题

当前奇瑞公司计算机辅助工程部门专司结构强度分析、模态分析和温度场分析,计算机辅助工程部门和车身部门等使用的产品CAD数据存在非相切面、碎面、狭窄面、面与面之间间隙大或扭曲等数据质量问题。这些问题会产生如下不良影响:① 影响设计开发进度,如在产品开发后期才发现质量问题,则会使数据修改周期变得更长;② 造成产品CAD数据转换失真,影响虚拟评审结果;③ 影响计算机辅助工程的前处理分析进程,如增加数据处理时间、无法进行网格划分等;④ 造成冲压同步工程分析结果不准确,影响模具、检具、夹具的加工质量。

针对以上问题,从两个方面入手,对产品CAD数据质量进行改进。一是制订管理业务规则,对车身、底盘、内外饰、电子电器等专业每个阶段发布的产品CAD数据提出质量要求,并与产品开发流程相融合。二是应用数据质量检查及修复工具,快速、有效识别产品CAD数据的几何质量问题,并进行自动修复。

3 产品CAD数据质量检查系统

3.1 系统建设

应用产品数据质量检查系统对奇瑞公司生产的产品CAD数据进行质量管控和检查,检查合格后方能正式使用。产品数据质量检查系统主要从功能、应用程序接口、性能要求和软件帮助四个方面进行建设,如图1所示。应用产品数据质量检查系统对识别出的有问题产品CAD数据质量进行控制,通过系统实现自动检查,并修复产品CAD数据质量问题。

▲图1 产品数据质量检查系统

3.2 系统架构

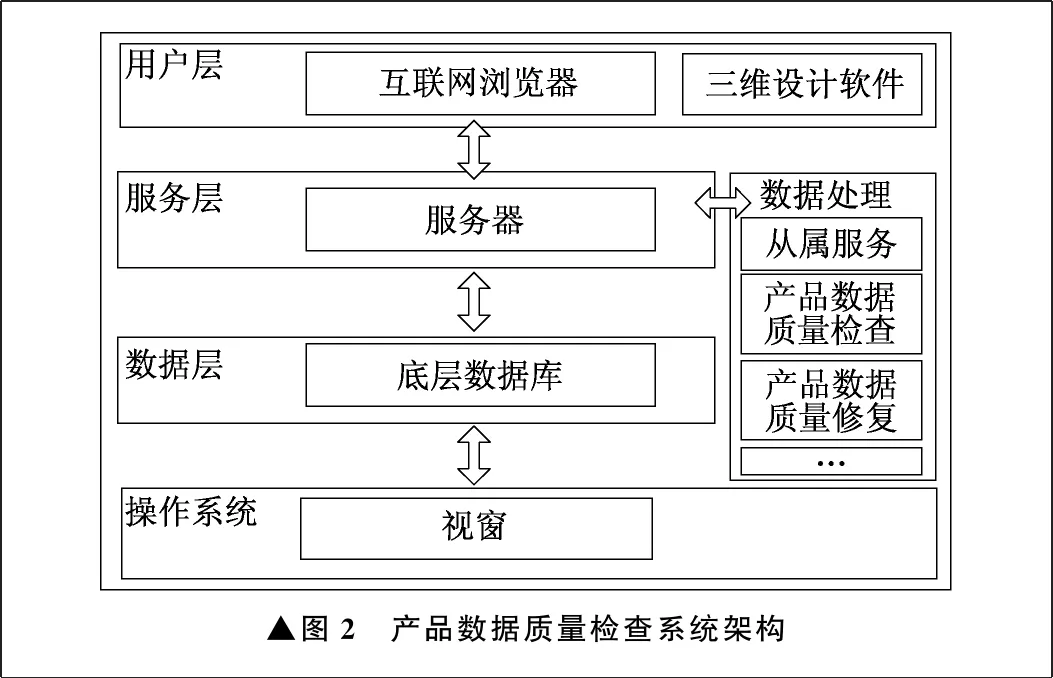

产品数据质量检查系统根据功能特点与业务需求,采用基于互联网的浏览器和服务器架构模式,运行于视窗操作系统。产品数据质量检查系统的架构如图2所示,由用户层、服务层、数据层及操作系统四部分组成。

▲图2 产品数据质量检查系统架构

(1) 用户层。管理员通过互联网浏览器登录系统服务器,进行系统配置。用户通过CAD设计软件内二次开发工具条提交数据,进行检查、修复,并可下载运行结果。

(2) 服务层。系统服务器可以通过创建用户和组的方式对用户的权限进行设置,可以创建场景,对数据的运行方式进行控制。从属服务器可以执行导入、导出、检查和修复等数据处理功能。

(3) 数据层。底层数据库存储系统服务器运行任务的相关记录,包括创建时间、运行时间、结束时间和运行状态等信息。

(4) 操作系统。目前采用视窗操作系统。

4 产品CAD数据质量典型问题

基于全球策略汽车供应者组织的标准和奇瑞公司数据应用部门对产品CAD数据的质量要求,开展对产品设计部门产品CAD数据的建模工作。当CAD设计软件的数据为非实体时,无法满足彷真分析工具所需的前处理格式要求,这种不良数据模型会造成前处理的网格划分困难,即CAD设计软件原始数据模型或.STEP等格式文件的数据模型无法由计算机辅助工程分析软件快速进行网格划分和处理,因此这种数据模型质量需要提升[5-6]。数据模型非参数化设计更新迭代慢,具有不精准特性,会导致模具设计出现偏差,造成装配干涉或间隙,从而返工[7]。可见,产品数据质量检查系统的主要目的是解决产品CAD数据质量问题,制订检查项规则和公差,以满足计算机辅助工程部门、同步工程部门、制造中心等的数据应用要求。

当前产品设计过程中,三个较为典型的问题如下:① 产品CAD数据在CAD设计软件中显示为实体,但在计算机辅助工程分析软件中显示为片体,主要是碎面、狭窄面问题[8];② 数据模型在CAD设计软件中为实体,但导入计算机辅助工程分析软件后显示为多个实体;③ 板料成形件不能增厚,在CAD设计软件中使用加厚命令后,软件显示为错误。

图3所示为产品CAD数据中存在的碎面,图4所示为产品CAD数据中存在的狭窄面。为寻找碎面、狭窄面问题的解决方法,按以下步骤进行操作:① 将有问题的产品CAD数据导入计算机辅助工程分析软件,查找碎面位置;② 将有问题的产品CAD数据导入产品数据质量检查系统,在相应位置查找数据质量的问题项;③ 结合全球策略汽车供应者组织标准查找对应检查规则;④ 在产品数据质量检查系统中设置检查项Narrow face,对有问题的产品CAD数据进行修复;⑤ 将修复后的产品CAD数据导入计算机辅助工程分析软件,确认数据正常。

图5所示为产品CAD数据中存在的多实体问题实例,解决多实体问题的方法如下:① 将问题数据导入计算机辅助工程分析软件,查找多实体位置;② 结合全球策略汽车供应者组织标准进行查找,初步判断数据质量检查项为Large edge gap可以解决此问题;③ 在检查软件中进行Large edge gap检查项的设置;④ 将修复后的数据导入计算机辅助工程分析软件,确认数据显示正常。

针对CAD软件中板料不能增厚的问题,解决方法如下:① 在CAD设计软件中打开有问题的数据模型,使用加厚命令,软件显示错误信息;② 将问题数据导入产品数据质量检查系统,定义检查项Tiny edge和Large face gap,并进行修复;③ 将修复后的数据再导入CAD设计软件,并进行加厚命令验证,数据模型增厚成功。由于产品数据质量检查系统在修复数据模型的过程中会优先保证点连续,因此修复后的数据模型会产生相切不连续的情况,只需工程师后续在CAD设计软件中手动修复相切不连续问题即可。

▲图3 碎面▲图4 狭窄面▲图5 多实体问题实例

5 产品数据质量检查项和流程

通过对问题数据解决方法进行研究,制订满足奇瑞公司当前要求的产品数据质量检查系统质量管控项,并结合奇瑞公司产品CAD数据实际情况,着手对数据质量的检查和修复进行分步控制。

根据实际情况,设置产品CAD数据质量具体检查项。从产品CAD数据现状和质量成本控制的角度考虑,初期数据质量检查项不宜过多,后期会根据各阶段运行情况,调整或增加产品数据质量检查系统检查项的设置。产品数据质量检查系统检查项和流程如图6所示。

基于产品数据质量检查系统具体工作内容,与奇瑞公司数据管理系统进行关联,与CAD软件进行集成,优化用户体验[9-11]。根据研发工程师实际使用场景,产品数据质量检查系统涵盖数据质量检查、数据质量修复、任务状态查询、数据下载、错误信息查看等场景。产品数据质量检查系统中,检查任务提交流程如图7所示,检查任务提交界面如图8所示。为保证工程师能够快速有效使用产品数据质量检查系统,产品数据质量检查系统与集成的CAD设计软件界面风格保持一致。

▲图6 产品数据质量检查系统检查项和流程▲图7 产品数据质量检查系统检查任务提交流程▲图8 产品数据质量检查系统检查任务提交界面

6 结束语

在应用产品数据质量检查系统后,计算机辅助工程及主要产品CAD数据应用部门的工作均有不同程度优化。计算机辅助工程部门某待分析车型产品的102个数据中,修复前有14个不满足要求,修复后全部满足要求。另外,当数据导入计算机辅助工程分析软件时,导入平均耗时较之前节约22%,内存占用降低约14%,文件字节数减少约22%。

车身部门根据实际应用结果,可以对产品CAD数据非复杂曲面进行自动修复,修复率达到96.8%。同时提交检查与修复任务,可以与CAD设计软件进行集成,操作简单,能够快速掌握。

参考国外主机厂在开发流程上的节点控制,以及管控数据模型质量的全面性,采用产品数据质量检查系统,可以确保开发流程中各部门快速得到正确及高质量的数据模型,以避免返工和增加成本。

另一方面,汽车开发过程所用的软硬件较复杂,所跨平台和格式较多,因此应尽可能采用相同的CAD设计软件进行集成。