200米级齿爬式升船机安装过程中承船厢结构及驱动系统变形仿真*

2020-06-23李红享梁恒诺石端伟

李红享,梁恒诺,张 阳,周 吉,李 智,石端伟

(1.水力机械过渡过程教育部重点实验室,湖北 武汉 430072;2.武汉大学 动力与机械学院,湖北 武汉 430072;3.中国长江三峡集团有限公司,北京 100038)

金沙江下游巨型水电站的建设可为长江黄金水道向上游延伸创造条件,国内正在规划并预研200米级高扬程齿爬式垂直升船机。然而,其提升高度相对三峡升船机增加了近1倍,且齿爬式升船机结构复杂、体积庞大、系统安装精度要求高[1-2],需要在承船厢结构加载条件下进行精确定位、安装,并要求能够适应在空厢工况条件下承船厢结构的变形量。对于齿爬式升船机,承船厢拼装及厢内设备安装是在承船厢处于底部支承状态下进行的[3],安装精度满足要求后,再将承船厢悬吊。承船厢不同的受力状态,使承船厢结构产生不同的变形,进而可能影响厢内设备的安装精度。由于承船厢结构变形和设备自重,导致安装过程中承船厢悬吊后同步轴位置精度复检不满足要求。所以,分析承船厢结构及驱动系统安装过程中的变形,对于指导200米级齿爬式升船机承船厢及驱动系统的安装、提高施工效率,具有重大意义。

关于升船机的大部分研究主要集中在承船厢结构的动力学分析以及承船厢设备的单方面研究,一些学者[4-6]研究了承船厢结构的强度、刚度及抗震性能。彭惠等[7]、刘同欣等[8]对小齿轮托架机构和同步轴系统进行了动力学分析和设计校验。已建成的三峡、向家坝齿爬式升船机并没有进行整体的安装施工仿真设计研究,导致在安装过程中,监测到驱动系统变形超出设计预估值,需要重新定位,调整安装工艺。王宗等禄[9]、杨红等[10]通过试验监测了极端工况下船厢结构和同步轴的挠度变形,总结三峡升船机船厢驱动系统安装方法与安装精度控制,制定有效的措施,为施工设计提供一定的参考。以上研究为齿爬式升船机的设计、设备安装及施工提供了很好的参考,但均未将齿爬式升船机船厢结构与驱动系统同时进行分析,而且对于设计阶段应该预研的驱动系统安装精度问题没有涉及。

本文建立包括承船厢主体结构、侧翼平台、驱动系统、同步轴系统在内的齿爬式升船机承船厢的有限元模型,探究安装过程中不同工况下承船厢及驱动系统的变形。计算结果涵盖了承船厢主体、主纵梁和主纵梁上安全横梁、驱动横梁、船厢门处的变形,以及驱动系统和同步轴系统底座的变形,分析安装过程中影响驱动系统安装精度的因素,提出相应的施工建议,可为200米级齿爬式升船机的设计施工提供参考。

1 有限元模型建立

1.1 承船厢结构建模

采用ANSYS软件建立齿爬式升船机承船厢厢体结构有限元模型。升船机设计通航3 000吨级货船,最大提升高度为200 m。承船厢外形尺寸为115 m×23 m×11.2 m(长×宽×高),厢内有效水域尺寸为112 m×18.4 m×4.7 m(长×宽×深),设计水深为4.7 m。

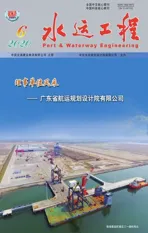

承船厢为槽形薄壁钢质焊接结构,由主纵梁、次纵梁、安全横梁、驱动横梁、底铺板、厢头及侧翼平台等构成承船厢的主承载结构;主纵梁贯穿整个承船厢,为承船厢的主要承重构件。主纵梁的内腹板、底铺板及两头船厢门构成承船厢的盛水结构。两侧主纵梁外腹板外侧伸出两对侧翼平台,用于布置承船厢驱动机构与事故安全机构及相关电气设备。由于承船厢的结构部分相对于前后、左右是完全对称,故本文只建立1/4有限元模型(未显示电气室顶),见图1。

图1 200米级齿爬式升船机承船厢结构有限元模型

采用SHELL单元模拟承船厢主体钢结构和小齿轮托架机构,SOLID单元模拟主减速器、同步轴底座和角减速器,BEAM单元模拟同步轴,总单元达2 697 535个。承船厢结构主要材料为Q235钢,密度为7.83 t/m3,弹性模量为207 GPa,泊松比为0.3。

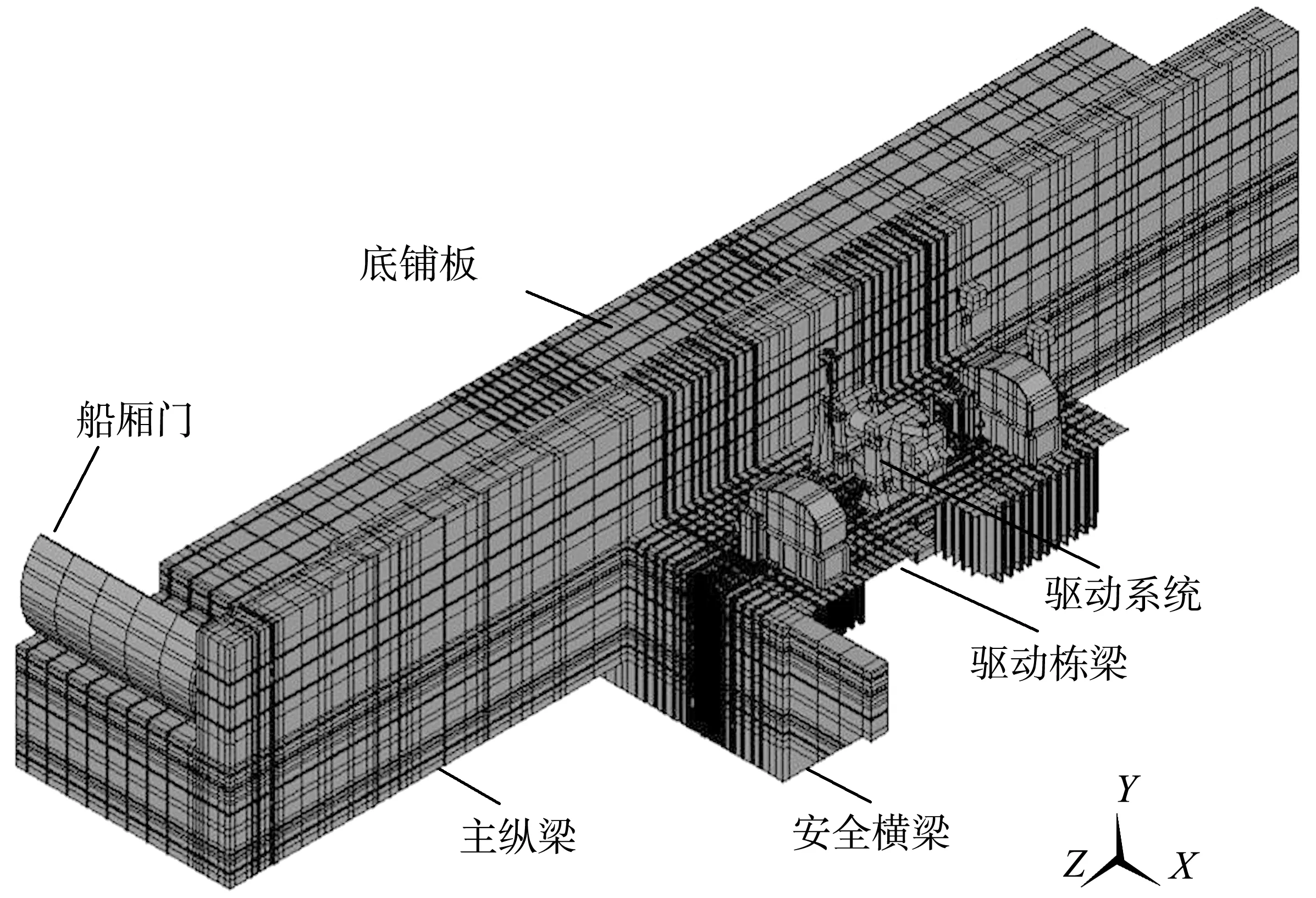

1.2 驱动系统建模

驱动系统耦合约束见图2。在万向联轴的两个半球处(B1~B4点)释放所有转动位移,模拟铰接结构。万向联轴的中间重叠部分(B1与B2间和B3与B4间的结构)释放Z方向的位移(UZ),模拟花键结构。为了进行设备预安装的位移分析,全约束四处底座的左上螺栓(A1~A4点),对于底座其他部分,仅约束垂向位移(UY)。

图2 驱动系统耦合约束

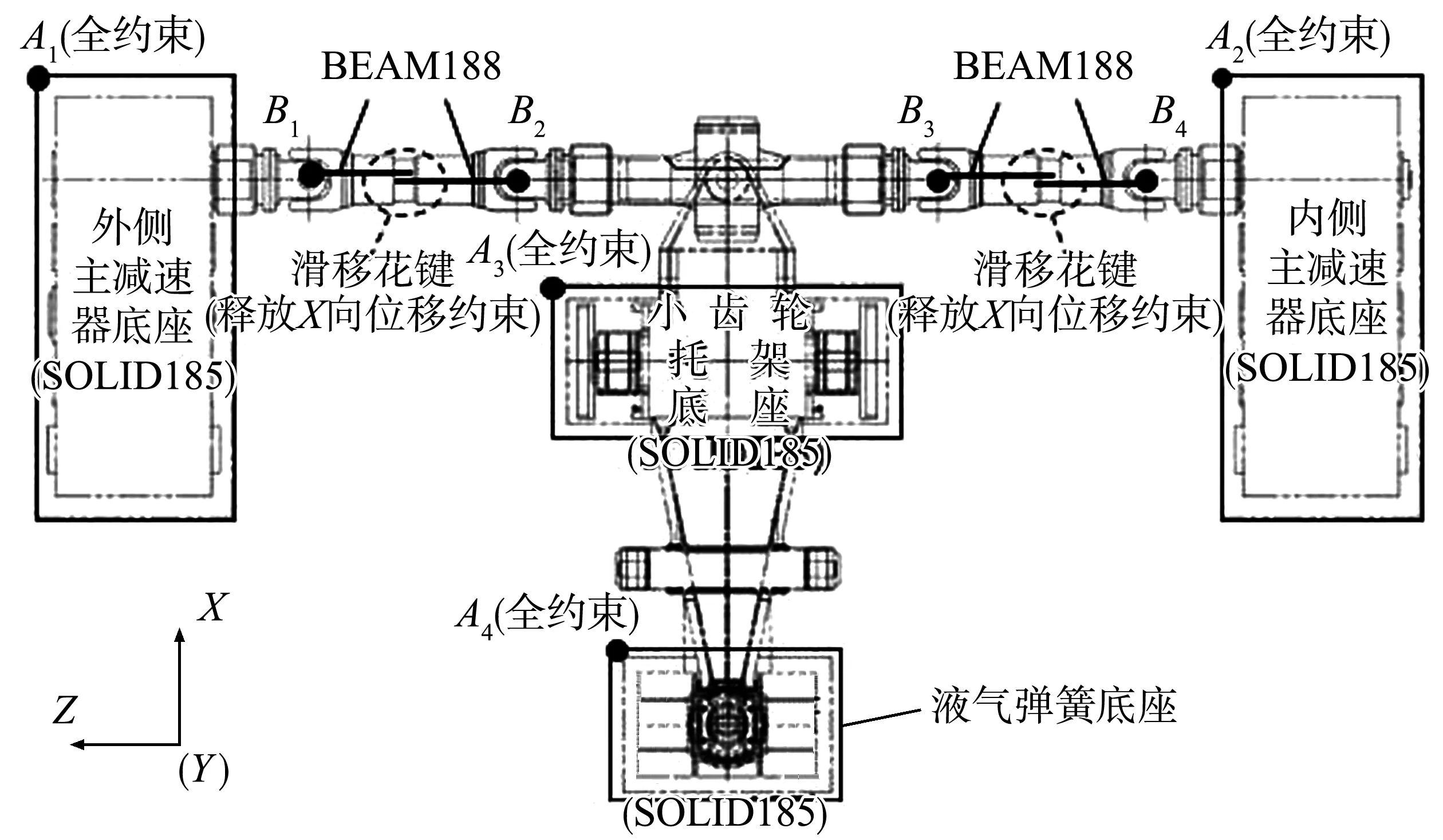

同步轴系统由同步轴Ⅰ~Ⅳ组成,见图3。内侧主减速器通过输出轴把转速特性传递到同步轴系统中,内侧主减速器的输出端与同步轴的连接点(A1点)采用全约束方式。

图3 内侧主减速器与同步轴系统的连接

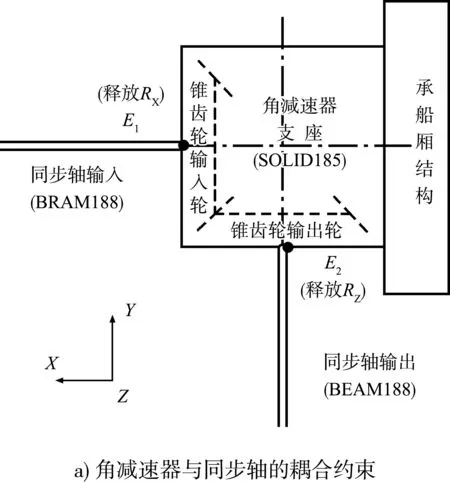

根据锥齿轮啮合与传动的特性,对同步系统输入轴与锥齿轮箱的输入点释放E1点X方向转动位移(RX),其他方向进行约束。同理,E2点仅释放Z方向转动位移(RZ),见图4a)。

同步轴系统除了φ160 mm的分段空心轴主体外,在承船厢主纵梁侧板和盛水舱底板上还安装有轴承安装平台。轴承与同步轴间通过节点耦合C1点释放Z方向的位移(UZ)和转动位移(RZ),模拟调心轴承与同步轴间的接触和约束,见图4b)。

图4 同步轴系统的约束与连接

1.3 荷载、约束及计算工况

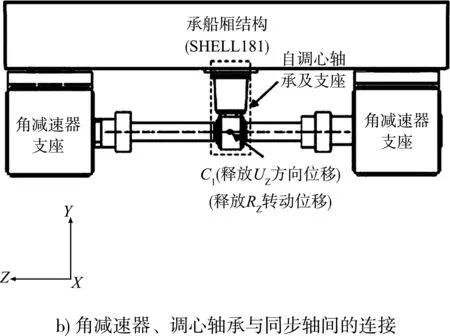

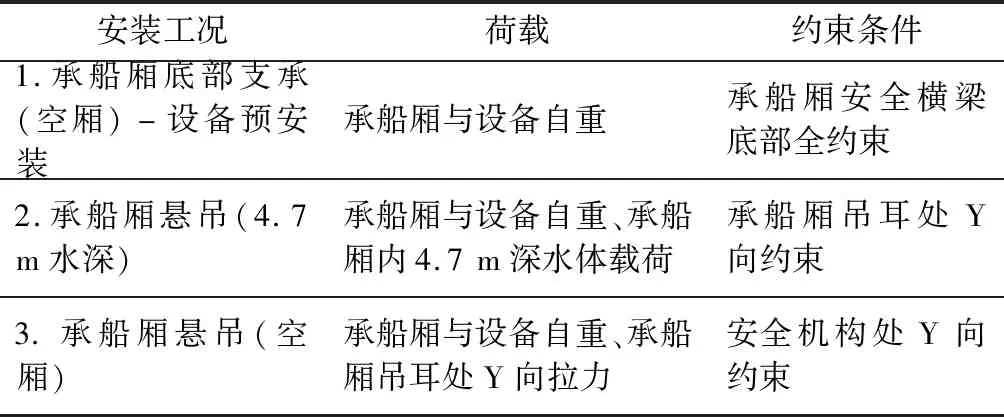

为简化起见,部分非关键设备未建立实体模型,其等效质量以荷载形式施加在承船厢相应部位,见表1。

表1 设备等效质量

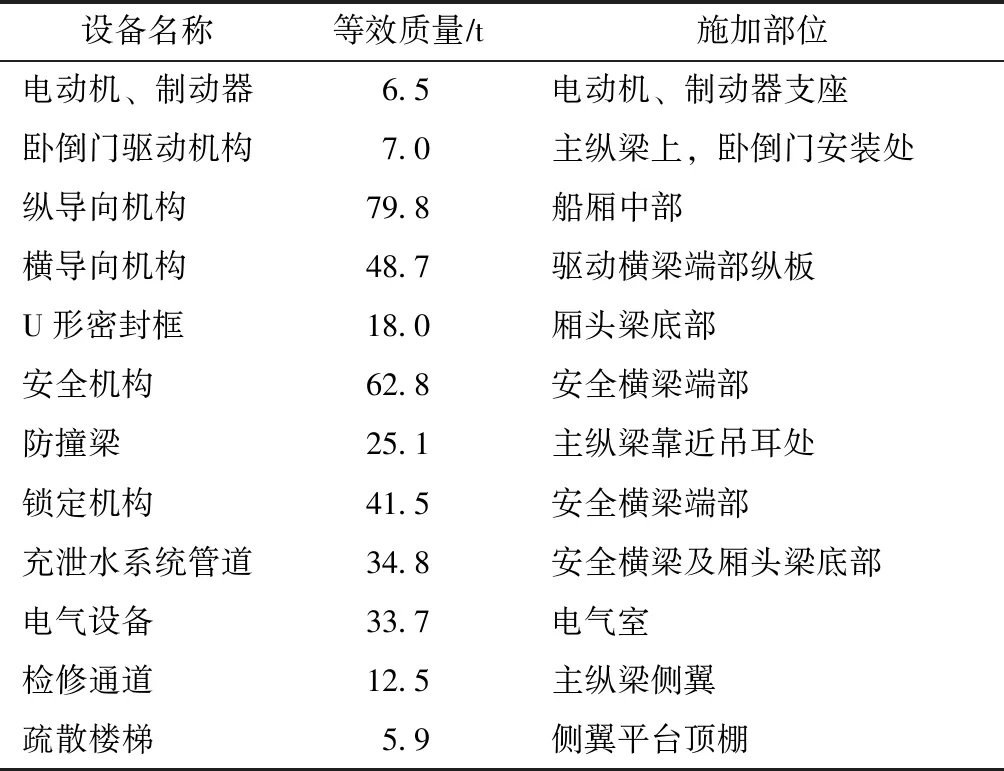

承船厢本体除机房顶棚之外的结构全部安装、焊接完成且验收合格之后,开始安装驱动机构,所有驱动平台区机械设备在加载前完成粗定位。其余纵梁腹板区、底铺板区的同步轴机构(包括底座、轴承座、同步轴、锥齿轮箱)在承船厢加载期间吊装和安装。减速箱、锥齿轮箱、同步轴精定位在承船厢加载期间进行。不同安装工况下的载荷及约束条件见表2。

表2 不同安装工况下的载荷及约束条件

由于承船厢结构在支承、水泄空及设计水深等条件下的变形量不同,驱动系统应在设计水深(承船厢加载)条件下进行精确定位安装,并在水泄空工况下对驱动系统的适应性进行验证复核。

2 仿真结果与分析

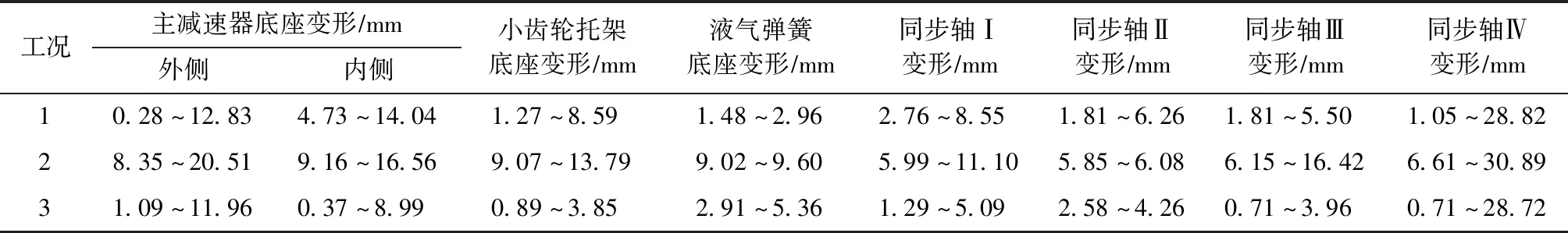

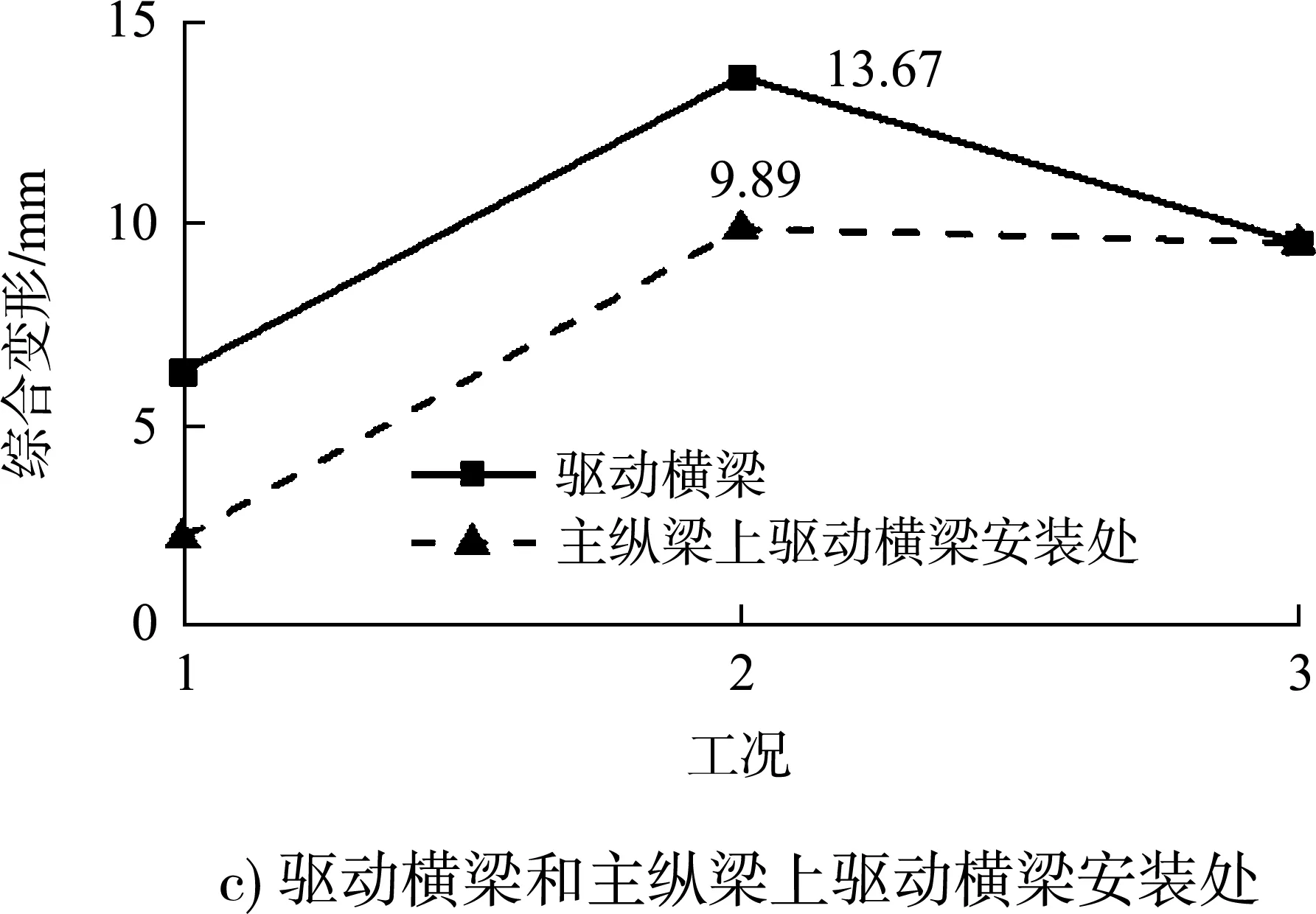

承船厢处于工况1时的综合变形为0~47.95 mm;承船厢处于工况2时的综合变形为0~50.56 mm,UY最大为50.55 mm,UX最大为12.74 mm;承船厢处于工况3时的综合变形为0~47.47 mm。3种工况下,承船厢的变形均小于施工规范要求的承船厢整体纵向挠度不宜大于承船厢长度的1/1 000(115 mm),横向挠度不宜大于承船厢宽度的1/750(31 mm)[11-12]。承船厢驱动系统和同步轴系统变形结果见表3。

表3 3种工况下承船厢驱动系统和同步轴系统变形

2.1 承船厢结构变形

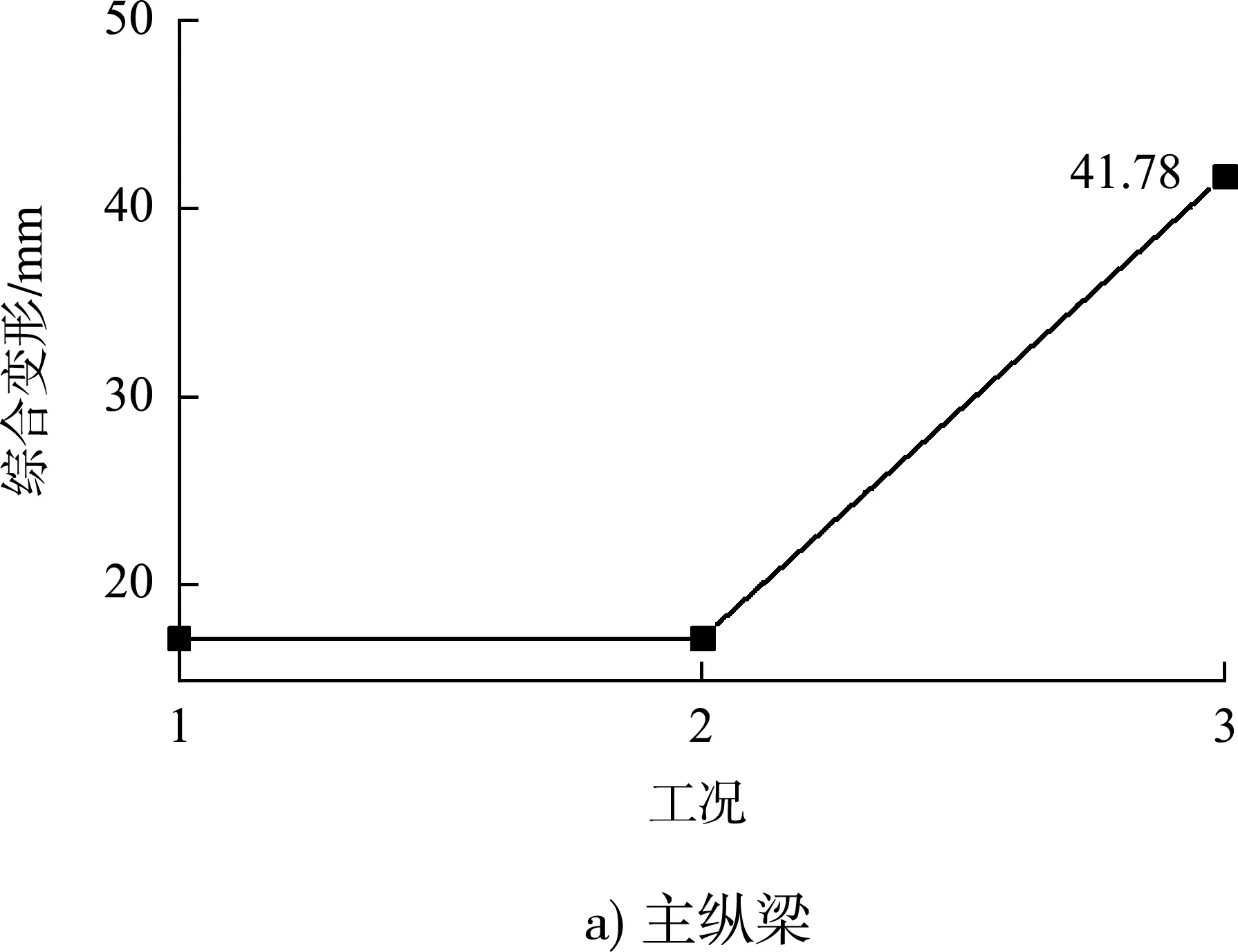

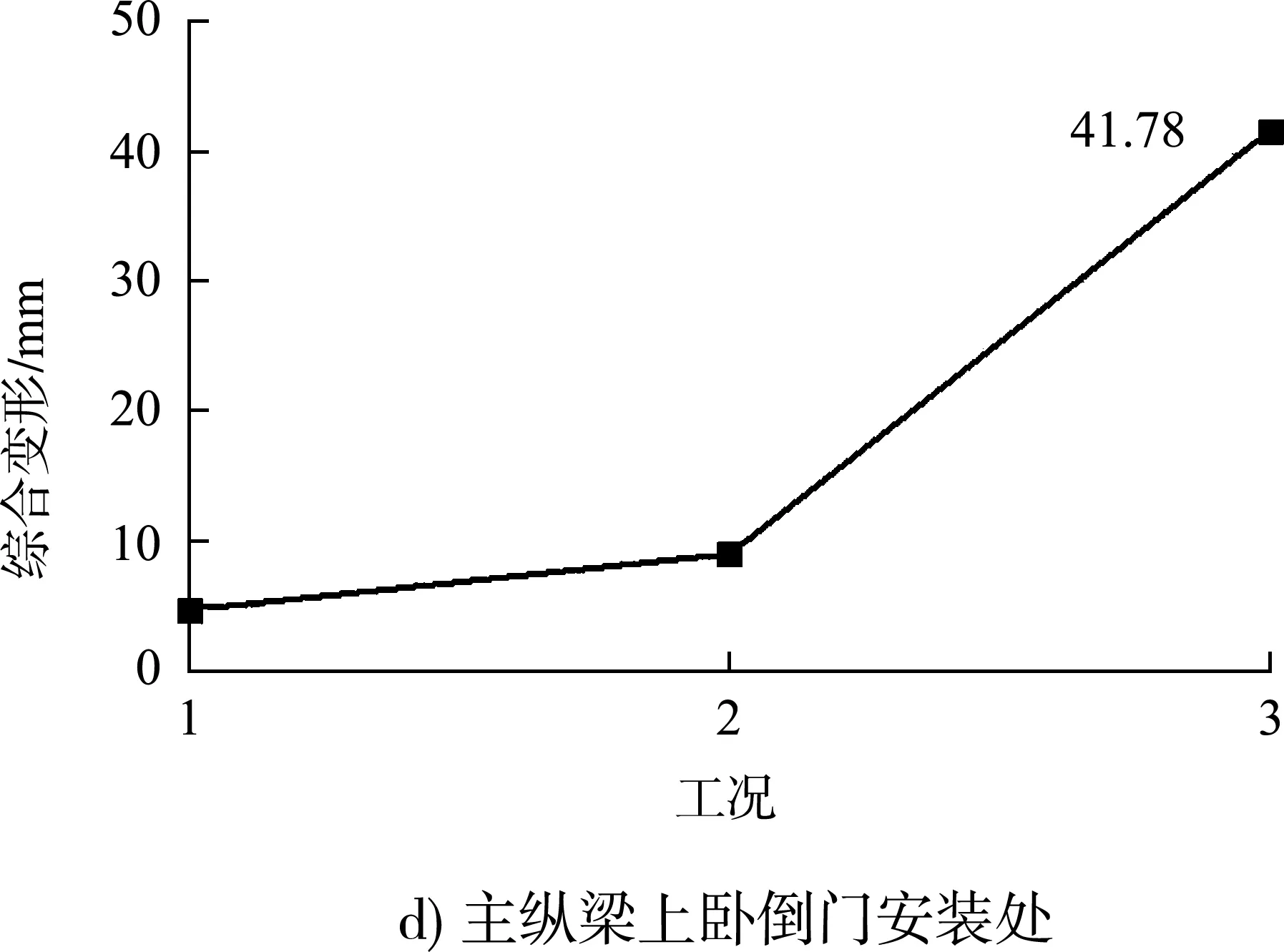

3种工况下主纵梁、安全横梁和主纵梁上安全横梁安装处、驱动横梁和主纵梁上驱动横梁安装处、主纵梁上卧倒门安装处综合变形见图5。

图5 3种工况下承船厢结构综合变形

根据图5a),当承船厢处于工况3时,平衡重质量不变,缺少水体载荷后,平衡重与承船厢重力差由承船厢本体承担,此时主纵梁在安装过程中最大综合变形为41.78 mm,满足精度要求。

根据图5b),安全横梁的最大综合变形为16.80 mm,小于施工规范所规定的变形值。安全横梁与主纵梁上安全横梁安装处综合变形的差值均相差不大(0~0.98 mm),表明安全横梁与主纵梁在安装过程中能够保持施工规范的结构变形要求。

根据图5c),3种工况下的驱动横梁和主纵梁上驱动横梁安装处综合变形的差值小于5 mm,但安装过程中须注意在承船厢处于工况3时,驱动横梁的最大综合变形由梁内近船厢中心处转移到与主纵梁连接处。

根据图5d),当承船厢处于工况3时,主纵梁上卧倒门安装处最大综合变形为41.78 mm,满足施工规范,安装过程中能够使卧倒门与主纵梁保持结构变形要求。

2.2 驱动系统变形

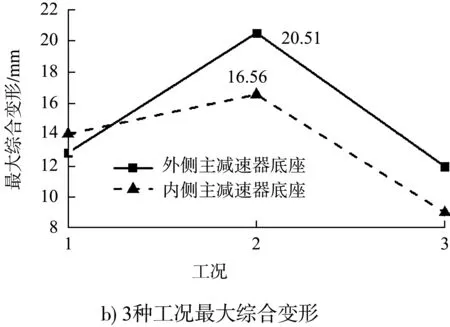

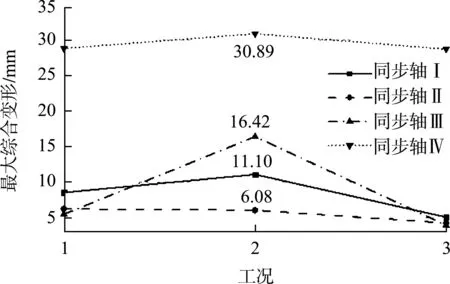

工况2下内外侧主减速器底座综合变形云图见图6a)。两台主减速器安装位置由于船厢结构自然变形存在高度差,内侧主减速器底座的实际水平位置高度比外侧主减速器底座低-0.71~11.37 mm。外侧主减速器底座存在向右上角倾斜的趋势,应在底座加工时将右上角抬高12.32 mm;内侧主减速器底座存在向远离承船厢中心一端倾斜的趋势,应在底座加工时将远离承船厢中心一端抬高7.40 mm。

3种工况下外侧主减速器底座和内侧主减速器底座最大综合变形见图6b)。外侧主减速器底座和内侧主减速器底座最大综合变形差值变化不大(-1.21 ~3.95 mm)。当承船厢由工况1到工况2时,内外侧主减速器底座的最大综合变形差值由正变负。主减速器底座的前后高度变化,应在设备预安装工况下,主减速器底座加工时给予补偿,将内侧主减速器底座抬高5.16 mm。

图6 内外侧主减速器底座综合变形云图和最大综合变形

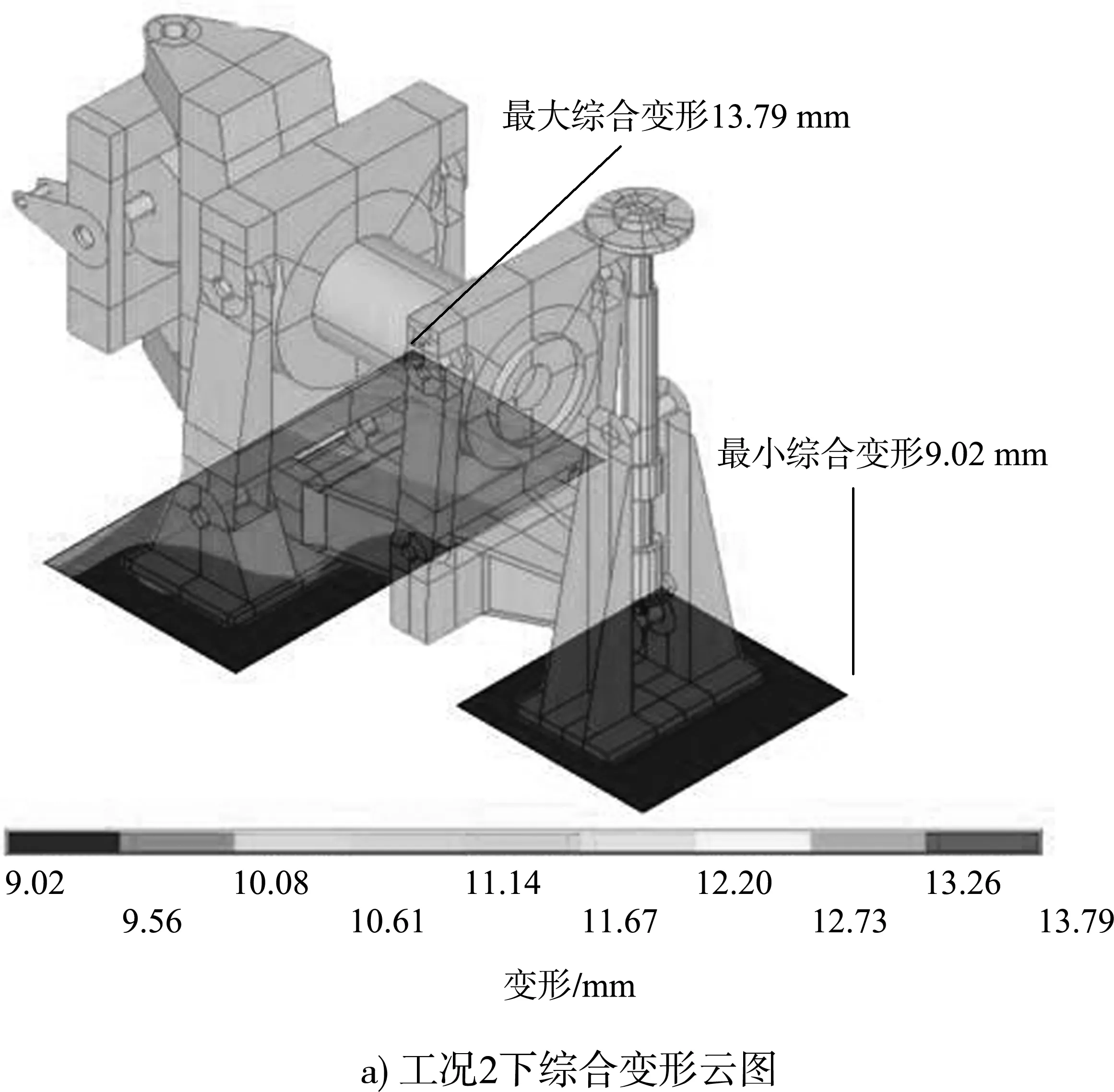

工况2下小齿轮托架底座和液气弹簧底座综合变形云图见图7a)。小齿轮托架底座和液气弹簧底座由于船厢结构自然变形存在高度差,小齿轮托架底座的实际水平位置高度比液气弹簧底座的低-0.05~4.19 mm。小齿轮托架底座存在向右上角倾斜的趋势,应在底座加工时将小齿轮托架底座右上角抬高4.72 mm。

3种工况下小齿轮托架底座和液气弹簧底座综合变形见图7b)。当承船厢由工况1到工况2时,小齿轮托架底座与液气弹簧底座综合变形差值变化不大,小齿轮托架底座加工完毕时应比液气弹簧底座高4.19 mm。

图7 小齿轮托架底座和液气弹簧底座综合变形

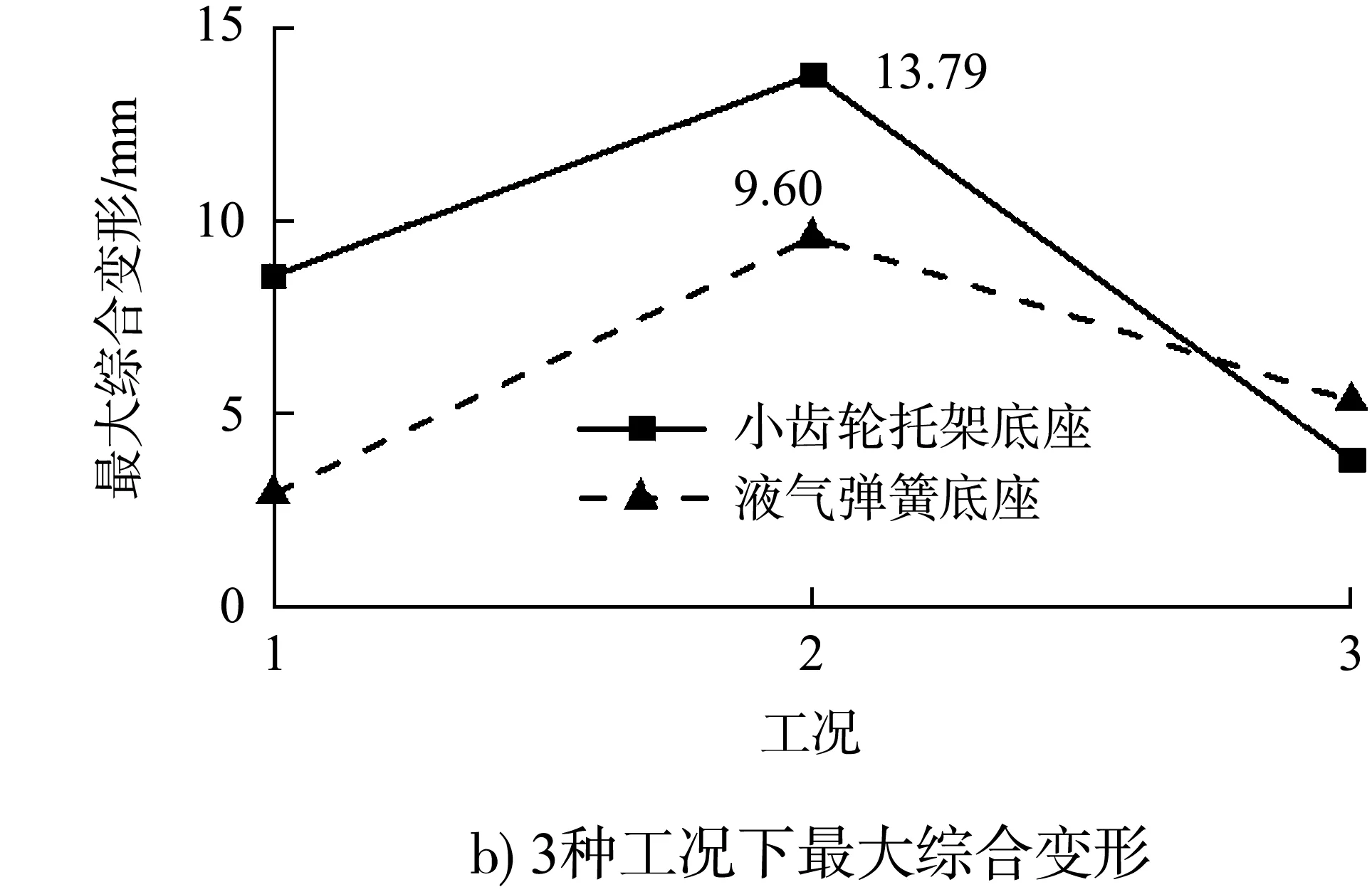

3种工况下同步轴Ⅰ~Ⅳ最大综合变形见图8。同步轴的最大综合变形变化不大,均能满足施工规范。由于锥齿轮箱、同步轴在承船厢加载期间完成吊装、安装和精定位,所以主要观察其在工况2下的变形:1)由于内侧主减速器随船厢结构发生沉降,同步轴Ⅰ靠近内侧减速器端有最大位移UY=10.74 mm,内侧主减速器的安装按照建议施工后,此处变形会相应减小;2)同步轴Ⅱ竖直排布,主要观察其X方向位移,锥齿轮箱处有最大位移UX=1.79 mm,变形不大;3)同步轴Ⅲ分布于承船厢底部,主要观察其Y方向位移,锥齿轮箱处有最大位移UY=16.32 mm,可将同步轴Ⅲ靠近承船厢中心的锥齿轮箱安装底座抬高10.49 mm;4)同步轴Ⅳ在靠近承船厢中心端有最大位移UY=30.89 mm,可将离此处最近的固定自调心轴承底座和锥齿轮箱底座抬高24.32 mm。

图8 3种工况下同步轴Ⅰ~Ⅳ最大综合变形

3 结论

1)驱动系统安装过程中,会发生不对称及倾斜现象。建议将外侧主减速器底座右上角抬高12.32 mm;内侧主减速器底座远离承船厢中心一端抬高7.40 mm;小齿轮托架底座右上角抬高4.72 mm。同时,底座加工完毕时,内侧主减速器底座应比外侧主减速器底座高5.16 mm。小齿轮托架底座应比液气弹簧底座高4.19 mm。

2)同步轴Ⅲ安装过程中,两端变形差异较大。建议将同步轴Ⅲ靠近承船厢中心的锥齿轮箱安装底座抬高10.49 mm。同步轴Ⅳ末端靠近承船厢中心的部分变形较大,可将离此处最近的固定自调心轴承底座和锥齿轮箱底座抬高24.32 mm。