吊滚结合的重大件码头装卸工艺设计

2020-06-23冯飞翔陈邦杆

冯飞翔,陈 程,陈邦杆

(宁波中交水运设计研究有限公司,浙江 宁波 315040)

重大件是指尺寸、质量都远超常规的一类装卸货种,常见的有蒸馏塔、精馏塔等石化装备,风电行业的大型风机部件等,质量少则几百吨,多达上千吨,尺寸几十至上百米不等。

重大件的上、下岸工艺,常见的有吊装和滚装2种[1]。周侃等[2]研究了利用船舶自带浮吊实现电厂核心部件的上岸工艺,解决电厂工程建设问题;王洪贵等[3]从潮汐、货物、车辆、驳船等方面研究了重大件的滚装上岸技术。

2类工艺方式各有优缺点:吊装工艺受制于机械和码头结构的经济性,起吊能力有限;而滚装工艺则受制于自然条件,作业效率不高。

本文依托某工程实例,探讨吊滚结合的重大件码头的装卸工艺设计,实现2类工艺的优势互补,为类似工程的设计建设提供参考。

1 工程概况

某5 000吨级高桩码头作为重大件出运码头,主要出运包括大型、重型的非标石化设备等重大件,其中塔设备最大直径可达10 m、长度80 m,质量约1 000 t;也包括腹地企业的大型机电设备,尺寸在10 m左右,质量100 t左右。部分重大件设备还可进一步拆解以方便运输。另外,码头兼顾少量机电装备零部件以及原材料的上岸。

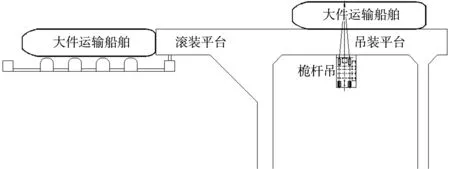

2 工艺平面布置

该码头作业货种呈质量和尺寸变化范围大、不同类别运量差距明显的特点。其中较小件运量需求高,而较大件则较低。如果单纯采用吊装工艺,则出运能力有限,超限重大件难以出运;如果单纯采用滚装工艺,则出运效率较低。

对工艺优缺点、出运效率、成本、出运能力等多方面进行综合考虑,确定该码头重大件装卸采用吊滚结合工艺:当出运的重大件质量在150 t以下且长度小于30 m时,可通过吊装上船;当重大件质量和尺度大于吊装上限时,则采用滚装工艺。

同时,考虑到码头需要兼顾少量普通杂货的装卸作业,码头滚装泊位和吊装泊位分开布置,所在平台分别为滚装平台和吊装平台。

码头通过2座引桥与后方陆域连接,重大件运输车辆经引桥分别驶入滚装平台和吊装平台进行作业。其中吊装作业的车辆完成作业后可由另一侧引桥驶离码头,形成环形的作业车流(图1)。

图1 码头工艺平面布置

3 装卸工艺设计

3.1 吊装工艺

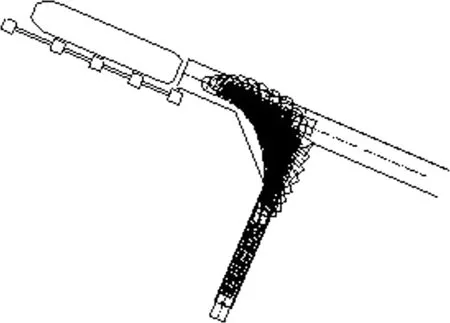

设计采用桅杆吊进行吊装出运作业,见图2。桅杆吊平台布置于吊装平台后侧中部。

桅杆吊结构采用“人”字臂架形式,主钩起吊质量200 t,副钩50 t。根据桅杆吊平台、码头平台以及设计船型的尺寸,桅杆吊臂架的变幅范围为14~37 m。

综合考虑作业效率和经济性,桅杆吊的满载起吊和变幅的速度不小于2.5 m/min,空载起吊和变幅的速度不小于4 m/min,起吊和变幅总耗时30~45 min;加上捆绑、固定等操作耗时,单次作业循环耗时约2 h。

吊装工艺配套的运输车辆采用10~14轴特种平板挂车,额定载质量100~150 t[4]。

图2 桅杆吊吊装工艺断面

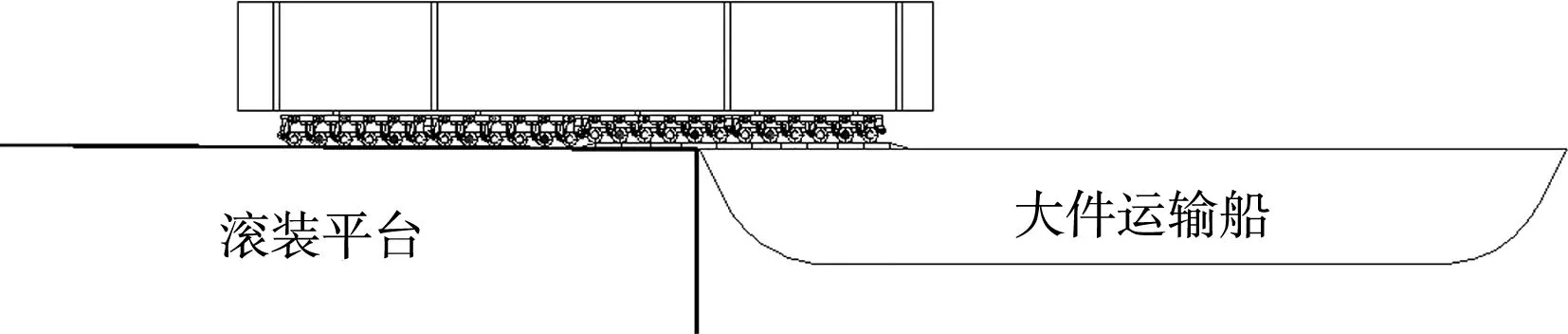

3.2 滚装工艺

滚装作业前,大件运输船船尾与滚装平台端部对齐,调整好高度和方向后可靠系缆,在平台与船甲板交界处敷设滚装跳板。运输车辆驶入滚装平台,调直车身,使运输车辆与船舶轴线对齐,即可准备进行滚装。

重大件滚装上船作业应尽量选择在潮差变化较为平稳的高平潮段进行。重大件运输车辆上船会使船舶下沉,此时须通过调节船舶压舱水并利用海水潮汐规律,保持整个上船过程中船舶甲板与码头平台的平齐。当甲板高出码头平台10~15 cm时滚装车辆开始上船,随着车辆的移动,船体不断下沉,直至甲板低于码头10~15 cm,车辆停止,通过调整压舱水抬高甲板至与码头平齐后,车辆继续前进。不断重复以上过程,直至车辆全部入船,见图3。

图3 滚装工艺断面

滚装运输车辆采用自行式液压平板车(SPMT),纵列数和轴数根据重大件的尺寸和质量确定。

4 关键参数的确定

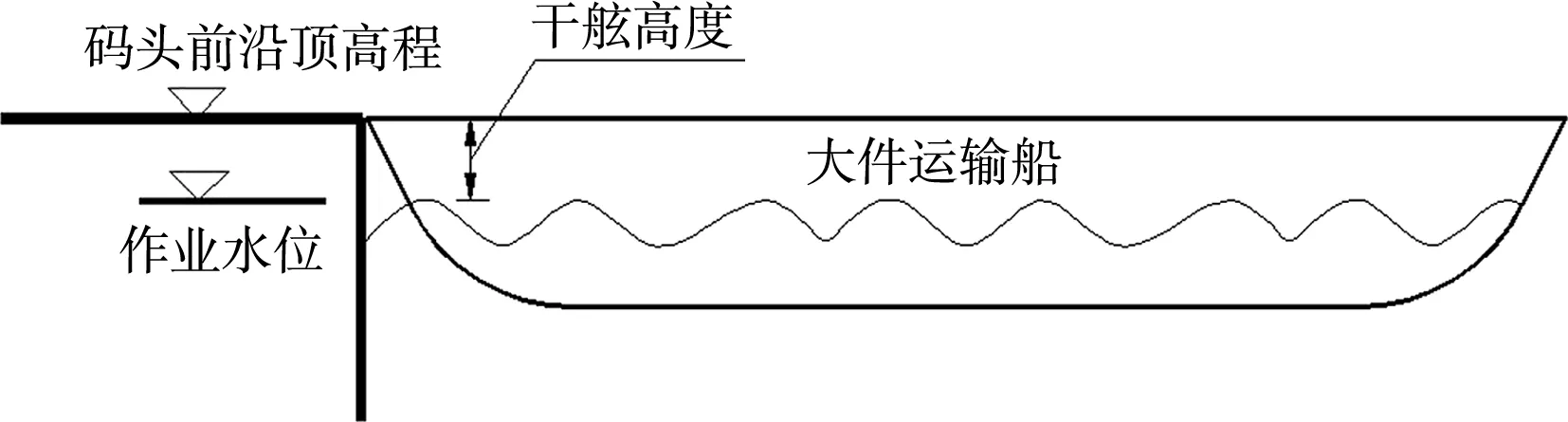

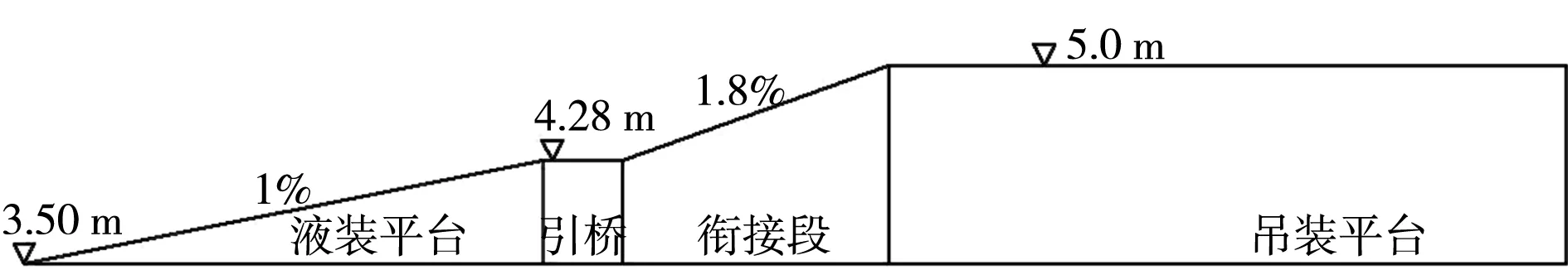

4.1 滚装平台端部高程

码头所在水域设计高水位2.64 m,按上水标准计算的平台顶高程为5.03 m,按受力标准计算的顶高程为5.60 m[5]。根据滚装工艺流程,平台面顶高程过大会导致船尾滚装跳板坡度过大,故滚装平台端部高程应结合大件滚装作业的要求确定。

重大件滚装上船时船舶甲板与平台面基本持平,端部高程计算公式为:

D=HDWL+H

(1)

式中:D为滚装平台端部高程;HDWL为作业水位;H为船舶干舷高度。计算模型见图4。

图4 码头前沿顶高程计算模型

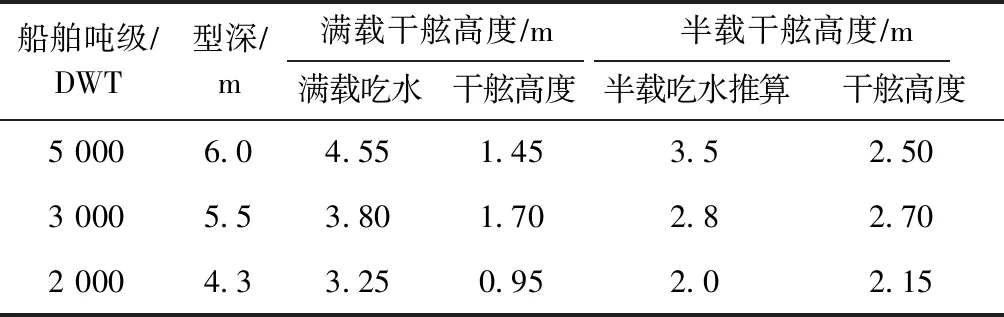

为保证滚装作业的顺利进行,滚装船舶作业前应载有与待作业重大件质量相当的压舱水。从充分利用船舶载重、降低运输成本的角度出发,作业前船舶吃水为半载至满载,其干舷高度见表1。当地水域的潮位持续时间统计见表2。

表1 船舶干舷高度

表2 潮位持续时间

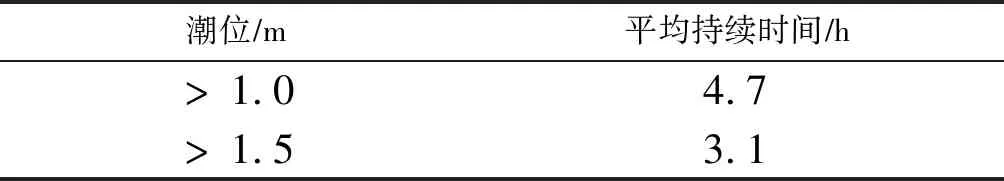

根据计算模型,对不同设计船型在不同作业水位下的甲板高度(即滚装平台端部高程)进行分析,推算过程见表3。

表3 不同船型大件滚装船甲板高度推算

根据推算,3 000~5 000 DWT大件滚装船在半载情况下,适合的作业水位为1.0~1.3 m,对应滚装平台端部高程为3.20~3.80 m。2 000 DWT船舶由于干舷高度较低,须乘1.3 m以上水位并适当减小载质量,对应滚装平台端部高程为3.20~3.60 m。据此确定滚装平台端部高程为3.50 m,须承受一定的上水可能和波浪力的作用。

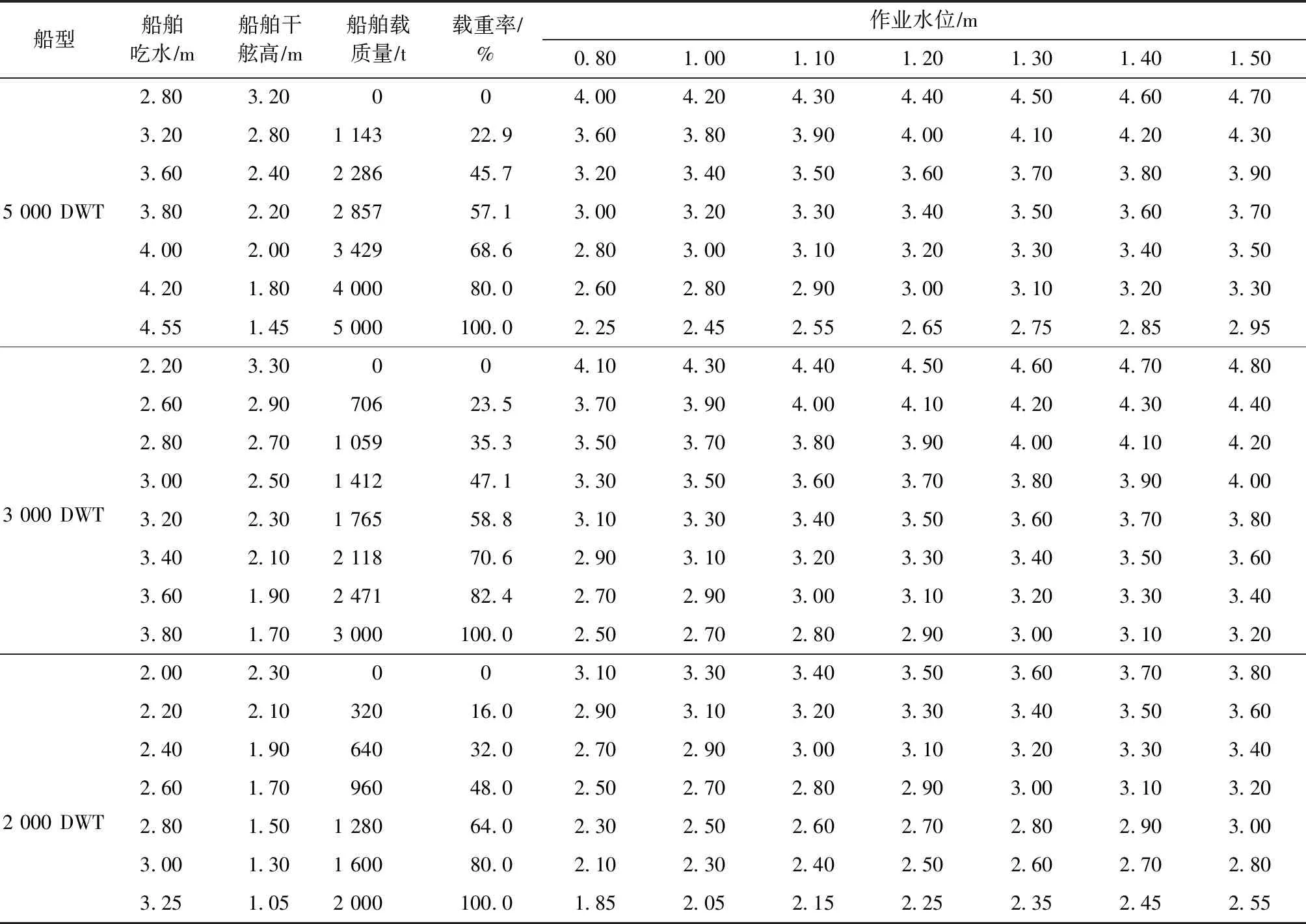

4.2 高程衔接

吊装平台的顶高程按常规的上水与受力要求确定,取为5.0 m,则“一”字形布置的2个平台之间存在1.5 m的高差,须合理设计进行衔接。

作业坡度主要受水平运输能力限制,而滚装工艺所采用的自行式液压平板车(SPMT)因车身更长、载质量更大,对坡度的要求也更为严格,应优先考虑。

本工程SPMT车身的最大长度达60 m,车身高度调整范围为1.2~1.8 m,悬架的安全调整行程为0.6 m。按最不利情况、车身总长度60 m考虑,车身端部与车组中点间的高程差不能超过悬架的行程调整范围,故理论计算的最大坡度为2%。考虑安全,引桥和滚装平台的坡度应控制在1.5%以内[6]。本工程因平面尺寸尚有富余,按1%考虑。

吊装平台与滚装平台之间存在明显的高差。两者之间衔接段的坡度应根据吊装工艺配套的特种平板挂车特性确定。其车身总长度不大于20 m,最大作业坡度可达3%,综合考虑安全性和经济性,衔接段坡度控制在2.5%以内。本工程按1.8%考虑。

综合以上分析,本工程2个平台之间的高程剖面以及衔接设计见图5。

图5 码头平台的高程衔接

4.3 转角尺寸

因引桥与滚装平台呈90°夹角,针对SPMT行驶过程中存在的转弯作业,须进行轨迹仿真。

该码头出运的最大重大件质量为1 000 t,长度80 m,直径10 m,采用4纵列40轴SPMT进行运输,车身宽7.5 m,总长度60 m。

根据仿真结果,转角喇叭口的尺寸为36.5 m×36.5 m时,SPMT均可安全通过[7],见图6。

图6 SPMT行驶轨迹仿真

5 结语

1)相对于采用单一吊装或滚装工艺的重大件码头,吊滚结合的重大件码头充分利用2种工艺的特点,既可以满足不同类别或者质量、尺寸变化幅度较大的重大件的进出运需求,也可以提高重大件的上下岸效率,兼具货种适应性强、作业效率高、作业经济性好的优点,可降低腹地企业重大件的装卸运输成本,支持腹地经济的发展,具有明显的社会经济效益。

2)吊滚结合重大件码头的工艺设计中,滚装平台端部高程、转角尺寸、作业坡度等关键参数应通过科学的计算或仿真确定。

3)本文实例考虑当地实际需求,将滚装平台和吊装平台分开布置。在实际工程建设中,可将桅杆吊布置于滚装平台后部,在同一平台实现吊装和滚装2种工艺的结合,进一步降低建设成本。