钕铁硼生产取向成型工艺段自动化系统设计

2020-06-22武卯泉

武卯泉

(山西省信息产业技术研究院有限公司,山西 太原 030012)

0 引言

永磁材料具有机械能与电磁能相互转换的功能,广泛应用于计算机、网络信息、通信、航空航天、交通、办公自动化、家电、医疗保健等高新技术领域的核心功能部件,以及电机、音响、核磁共振、电动汽车、磁悬浮列车、信息化高速公路等行业,是高新技术、新兴产业、社会进步的重要物质基础[1]。我国是钕铁硼资源和生产的大国,但是生产设备相对比较落后,尤其是压取向成型工艺段自动化程度很低,需要消耗大量的人力资源。国际上有类似的生产设备,但是价格昂贵,而且不太适合国内的生产工艺和生产状况。虽然国内部分设备生产厂家都在原有压机的基础上对其进行了自动化改造,但是受制于研发力量和研发经验只做了局部性的改进。为此,本文设计了钕铁硼生产中取向成型工艺段自动化系统,可实现取向成型环节的连续自动化作业,充分提高了设备性能和生产效率。

1 钕铁硼材料及生产工艺

制造钕铁硼材料的生产过程是一个系统工程,每一个工艺环节都会对最终产品的性能产生影响[2]。钕铁硼生产的工艺流程大致分为熔炼、制粉、取向成型、烧结、机加工、表面处理6个工艺段。熔炼是将配好的原料熔化并冷却为合金钢锭;制粉是将大块合金锭破碎成一定尺寸的粉末体;取向成型是将粉末压制成一定形状尺寸并获得取向度的压坯;烧结是将压坯形成具有一定密度和机械加工能力的金属材料[3];机加工是通过磨制、掏孔、切片、线切割等过程使大块工料变成小块产品;表面处理是利用电解的方式使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层的过程。

2 钕铁硼生产取向成型工艺段自动化系统整体设计

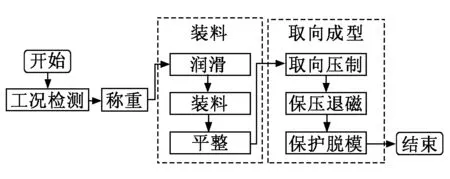

本次设计的钕铁硼生产取向成型工艺段自动化系统从功能上大致分成4个部分:工况检测、称重、装料和取向成型,如图1所示。工况检测分为原料辅料检测和工艺环境检测;称重部分实现称重功能,为每一次压制提供准确的用料量;装料部分包含润滑、装料、平整功能;压制部分实现取向成型功能。

图1 取向成型工艺段自动化系统工作流程

3 工况检测

工况检测分为原料辅料检测和工艺环境检测。

3.1 原料辅料检测

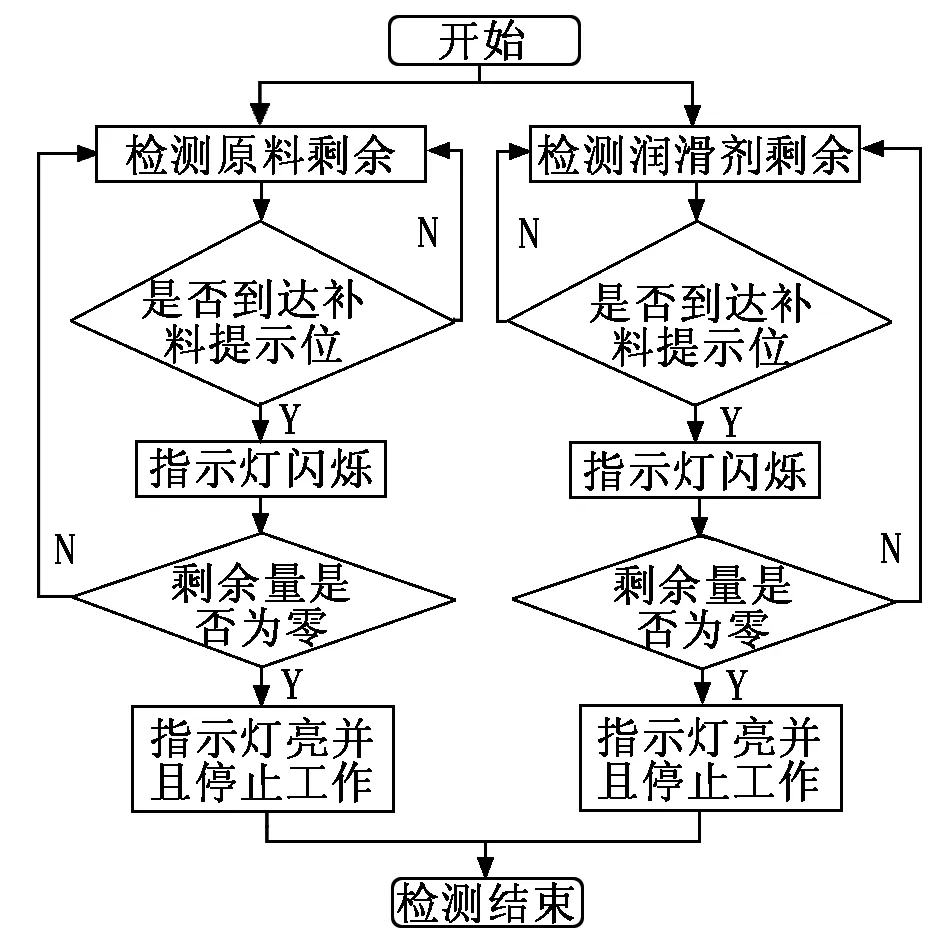

以粉末状固体颗粒形式存在的钕铁硼原料在生产开始之前存放在罐状料仓之中,采用超声波传感器对罐状料仓中的钕铁硼原料的存量进行检测。当钕铁硼存量为零或者不足以正常工作时,设备停止工作,指示灯快速闪烁,提醒工作人员添加原料。为了使生产有较好的衔接性,当钕铁硼原料低于一定数值(加料位)时,指示灯便开始闪烁(低于存量为零时的闪烁频率),提醒工作人员添加原料。润滑剂是一种制造钕铁硼材料生产过程中的辅料,其液位采用电容式传感器检测,同样设置加料位和报警位两档检测,其工作原理和检测钕铁硼原料的工作原理相同,不再赘述。原料辅料检测流程如图2所示。

3.2 工艺环境检测

工艺环境检测包含氧气浓度检测和真空度检测。

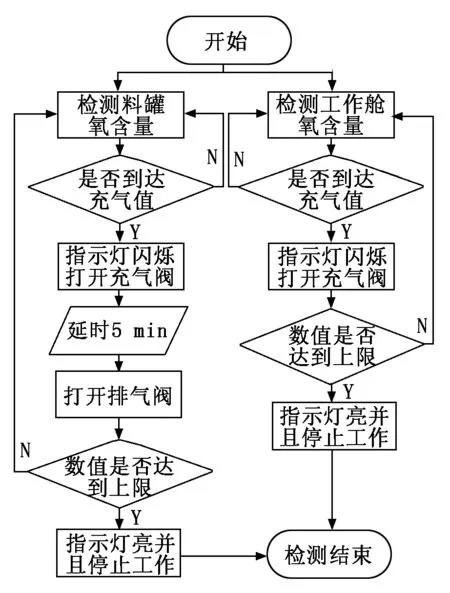

钕铁硼粉末化学性质活泼,常温下能够自燃。取向成型环节各子系统之间钕铁硼原料和半成品输送的密闭空间称为工作舱,工作舱和罐状料仓都需要充入氮气将其中的空气(主要是氧气)排出,防止钕铁硼自燃。工作舱和罐状料仓内部安装氧含量分析仪探头,用来检测其中的氧气含量。当氧含量达到一定的设定值(但是未达到设定的上限值)时,指示灯闪烁报警,并且自动充氮气(排出氧气);当氧含量达到设定的上限值时设备暂停工作,指示灯处于常亮状态,同时自动充氮气(排出氧气)。

图2 原料辅料检测流程

钕铁硼原料需要从密闭的罐状料仓流动到称重托盘进行称重。钕铁硼粉末本身流动性较差,如果料仓内负压过大,原料将不能流出。料仓内部安装真空计进行真空度的检测,当真空度达到设定数值时指示灯报警,并且自动充入氮气。

物位报警信号、料仓氧含量报警信号、料仓真空度报警信号、润滑剂液位报警信号、工作舱氧含量报警信号、工作舱真空度报警信号的指示灯集中布置,可以采用分段显示的柱状指示灯,安装在设备便于观察的位置。工艺环境检测流程如图3所示。

图3 工艺环境检测流程

4 称重

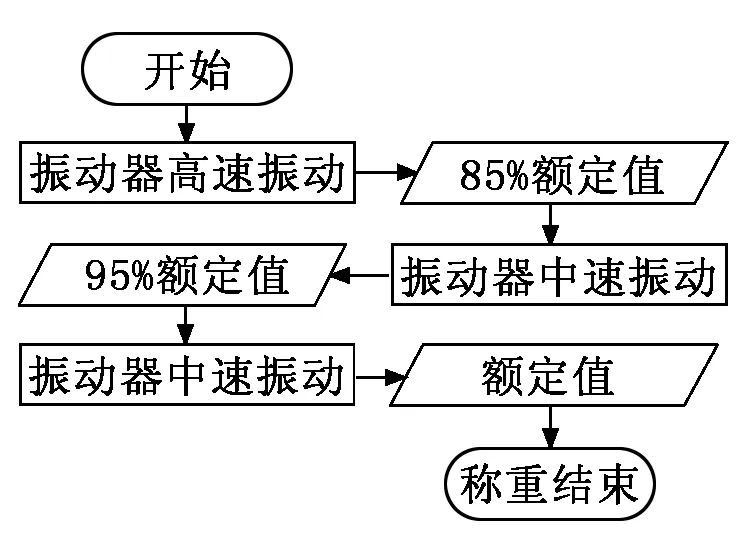

原来压机称重功能的实现方式是:电路接通,振动线圈工作,带动存放粉末状钕铁硼原料的存料台振动,钕铁硼粉末依次移动到称重托盘内;称重托盘下方安装称重传感器,托盘内原料质量达到设定值时,振动频率降低;托盘内原料质量达到生产所需额定数值后,振动停止。这种控制方式是在电路中串入滑动变阻器,通过不同电阻值的变化实现调压,最终达到振动速度的控制,是一种分段控制,称重精度不是很理想。本次设计采用的方法是:通过调节可控硅的导通角来调节振动线圈的电压,从而改变振动频率;整体采用三段控制,低速时采用无极调速,这样可极大地提高称重精度。称重控制流程如图4所示。

图4 称重控制流程

5 装料

称重工作结束以后,取向成型工作之前,衔接二者的工作是装料,也就是将钕铁硼粉末装入模具(竖直放置的中空的长方体)中。

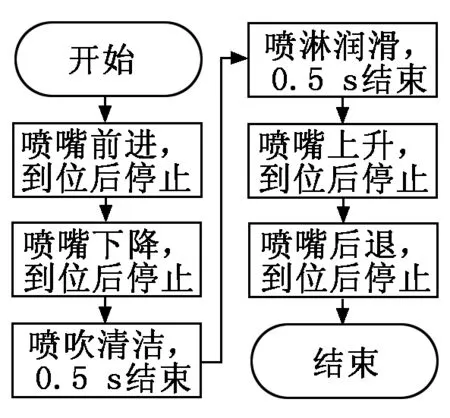

装料部分包括润滑、装料、平整三项工作。润滑是为了减小脱模时钕铁硼压块和模具内表面的摩擦,防止半成品表面破损,用氮气对模具内表面喷吹去除残留颗粒物和喷涂润滑剂以增加光洁度。润滑控制流程如图5所示。

图5 润滑控制流程

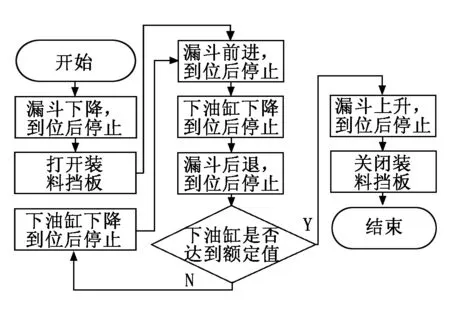

自动装料部分采用倒梯台形装料漏斗,出料口宽度略小于模具内腔尺寸。装料以前,称重托盘将称好的粉料添加到装料漏斗,同时,取向成型装置的下油缸将粉料的下接触面推入模具内部设定工作位置处形成装料容器的底部。装料工作通过分层布料多次完成,装料时,装料漏斗进入到模腔内,打开装料挡板,装料漏斗在模腔内从工作起点水平运动到工作终点,完成一次布料工作。每完成一次布料工作,通过下油缸向下运动一个设定的距离使布料的作业面下降一定作业高度。为了提高工作效率,装料漏斗在模腔内从工作终点返回工作起点时也可以进行布料作业。这样通过分层装料实现原料在模具内部纵向分布的一致性。经过如此几次的循环,即可实现原料在模具内垂直方向的均匀分布。装料控制流程如图6所示。

平整工作就是装料工作结束以后,要对模具内钕铁硼原料上表面刮平。这是由于钕铁硼粉末流动性较差,如果不进行刮平,原料会局部堆积,致使半成品密度分布不均匀,进而造成磁场分布不均匀,影响产品质量。在模具上方固定一个气动推板,同样,长度略小于模具内侧尺寸,通过下探到模腔的水平运动,实现原料的刮平,平整过程即可完成。

6 取向成型

6.1 取向成型系统组成

在取向成型工艺段,料罐、工作舱、称重、装料这些工序部分是辅助工序或者衔接工序,取向成型工序是其主要工序。取向成型装置主要包括模具、充磁线圈(左右各一个)、上下油缸和主体框架。模具用来盛放钕铁硼粉末,具有一定强度,能满足压制时的压力要求,具有良好的导磁性,取向充磁和退磁的时候磁力线能够穿过模具作用于钕铁硼粉末。充磁线圈对称安装在主体框架左右两侧,通电产生磁场,实现取向充磁和退磁的工作要求,同时起到对模具的夹持作用。上下油缸对称安装在主体框架的上下位置,通过伸缩运动完成压制、保压、脱模等工作。主体框架具有较高强度,能为上下油缸提供反作用力,同时具有良好的导磁性,为充磁线圈产生的磁力线提供回路。

图6 装料控制流程

6.2 取向成型工作流程设计

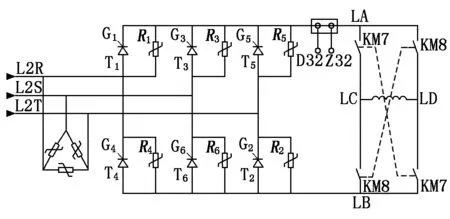

取向成型部分包括压制、充磁、保压、退磁、脱模五项工作。位于上下两侧的液压油缸推动上下压头,实现对粉末状原料的压制,压制前和压制过程中,取向侧的直流线圈瞬间得电,产生磁场,实现取向功能。保压充磁达一定强度后卸压,施加反向电流,形成反向磁场退磁。采取保护性脱模方式进行脱模,上下油缸同时上升,上油缸速度略快于下油缸速度,这样可以尽可能地保证产品具有较好的完整性。取向和退磁功能实现的主电路如图7所示。

图7 取向和退磁功能实现的主电路

7 结语

本项目的实施,实现了钕铁硼生产过程中取向成型环节的技术创新和工艺创新,在整个取向成型环节实现了连续性自动化作业,充分提高了设备性能和生产效率。