某变轨距动车组转向架轴箱可靠性分析

2020-06-22傅茂海杨昌果张忠良

陈 森,傅茂海,杨昌果,张忠良

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

近年来我国提出了“一带一路”的倡议,共建“一带一路”不仅为世界各国的发展提供了新机遇,同时也为中国开放发展开辟了新天地。共建“一带一路”的关键就是互联互通[1]。然而我国周边其他国家的铁路轨距不尽相同,以俄罗斯为首的东欧主要国家采用轨距为1 520 mm的宽轨铁路,我国和大多数西欧国家则是采用1 435 mm的标准轨距,能否使铁路货车在不同轨道都能实现便利的运输对我国一带一路的发展有着重要的意义。

实现铁路货车过轨运输主要有转运、更换转向架、采用变轨距转向架三种模式[2]。其中变轨距转向架是通过特有的轮对轴箱装置使轮对内侧距可变,从而成功地解决了传统铁道车辆在不同轨距不能直接通行的难题。从运行效率考虑,采用变轨距转向架是上述三者中的最优解决方案。

轴箱是铁路车辆重要的承载零部件,承受车体垂向载荷,缓解与消减车辆行走过程中由于轨道不平顺带来的横向、垂向振动和冲击,是提高车辆运行平稳性及曲线通过性的重要部件之一,其质量性能直接关系到车辆的运行品质及行车安全[3]。变轨距转向架轴箱是转向架中十分重要的部件,对车辆安全运行起着至关重要的作用[4]。本文基于ANSYS仿真软件对某变轨距动车组转向架轴箱的可靠性进行分析。

1 轴箱结构及有限元模型

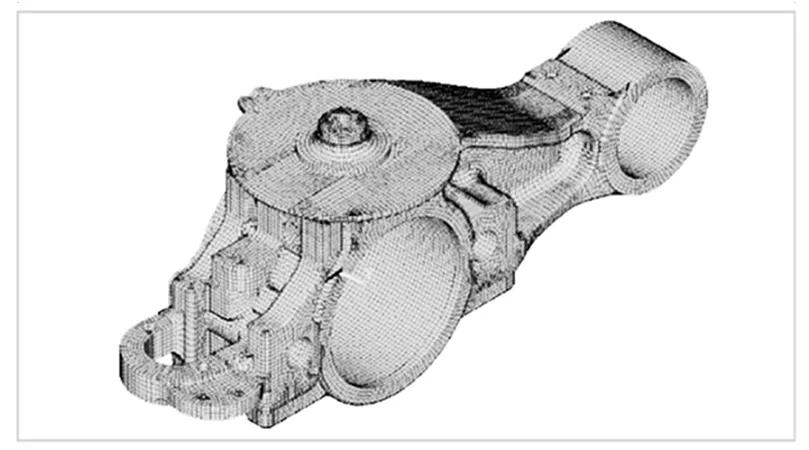

轴箱体为铸造件,主结构由上壳体、下壳体和端盖等部件组成。轴箱采用转臂式定位,轮对与构架间的横向及纵向相对位移依靠转臂的弹性变形实现。转臂式轴箱便于拆装,其定位刚度可以独立设置,能更容易地满足高速动车组的需要。转臂橡胶节点使用寿命高,需要维护的时间少[5-6],因此,目前转臂式轴箱在动车组及城市轨道交通车辆中应用广泛。本文研究的转臂轴箱的上壳体和下壳体选用符合欧洲标准DINEN1563∶2012“Foundin-Spheroidal graphite cast irons”要求的EN-GJS-400-18-LT材料制造。

本文利用ANSYS仿真软件建立了转向架轴箱的有限元模型。轴箱体有限元分析模型采用空间笛卡尔坐标系,X轴指向车辆运行前方,Y轴与线路方向相垂直,Z轴垂直于轨道平面,其正方向为竖直向上。本文采用梁单位模拟转臂芯轴与螺栓。轴箱体采用8节点实体单元Solid45和20节点实体单元Solid95进行离散,共离散为1 192 886个节点,形成实体单元973 809个。轴箱体有限元模型如图1所示。

图1 轴箱体有限元模型

2 轴箱强度计算

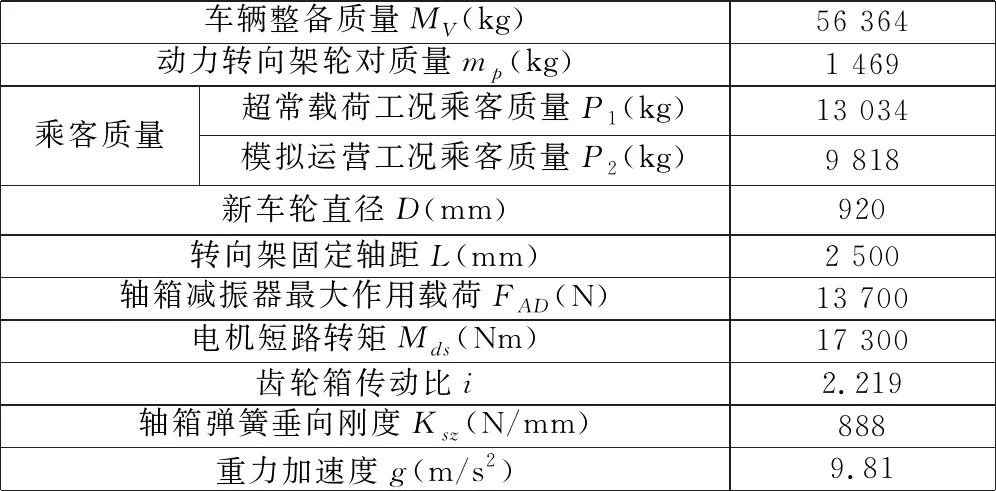

本文依据欧洲标准BSEN13749∶2011,对轴箱在超常载荷工况下的静强度和在模拟运营工况下的疲劳强度进行评估。轴箱体强度计算基本参数见表1。

表1 轴箱体强度计算基本参数

2.1 超常载荷工况

在超常载荷工况下,轴箱体所承受的载荷主要包括垂向载荷、横向载荷、斜对称载荷及纵向载荷。特殊超常载荷工况包括过轨和减振器作用工况。

在超常载荷工况下,轴箱体承受的垂向基本载荷Fz(N)由动力转向架轴箱体承受的超常垂向静载荷确定,即:

(1)

根据标准规定,轴箱体在超常载荷下所承受的垂向载荷为1.4Fz,当轴箱一侧完全失载时,轴箱体所承受的最大垂向力为2Fz。

每条轮对所承受的超常横向载荷Fymax(N)由式(2)确定:

(2)

超常载荷工况下的斜对称载荷Ftmax(N)按对应线路扭曲量为10‰时的载荷取值,即:

Ftmax=0.01·L·Ksz/2.

(3)

轴箱体在超常载荷工况下的纵向载荷取动力转向架在电机短路时的轮轨间纵向载荷Fxmax(N),即:

Fxmax=1.3·Mds·i/D.

(4)

在超常载荷工况下,减振器载荷按其最大作用载荷的2倍取值。

2.2 模拟运营工况

在模拟运营工况下,轴箱体主要承受垂向、横向、纵向和斜对称载荷的作用。特殊模拟运营载荷工况包括过轨和减振器作用工况。

在模拟运营载荷工况下,轴箱体承受的垂向基本载荷FzF由动力转向架轴箱体承受的垂向静载荷确定,并考虑车体侧滚、浮沉运动引起的载荷变化。垂向基本载荷由下式计算:

(5)

在模拟运营载荷工况下,车体侧滚运动引起的垂向载荷变化通过侧滚系数α考虑,取α=0.15;浮沉运动引起的垂向载荷变化通过浮沉系数β考虑,取β=0.2。在计算过轨工况时,仅考虑浮沉系数β的影响。

在模拟运营工况下,每个轮对承受的横向载荷为:

(6)

模拟运营工况下的斜对称载荷按对应线路扭曲量为5‰时的载荷取值,即:

Ft=0.005·L·Ksz/2.

(7)

在模拟运营载荷工况下,轴箱体纵向载荷取车辆小半径曲线通过工况下的轮轨间纵向载荷,即:

Fx=0.05(4Fz+2mpg).

(8)

在模拟运营工况下,减振器载荷按其最大作用载荷取值。

2.3 结构强度评估方法

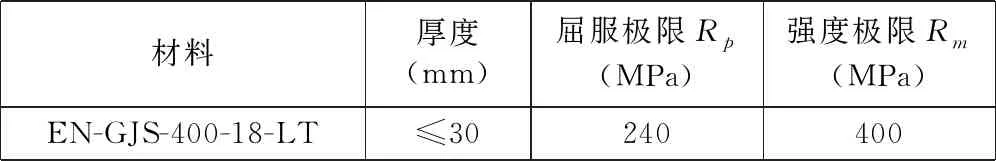

2.3.1 结构静强度评估方法

根据标准要求,轴箱体各部件在各超常载荷工况下产生的最大von_Mises应力不得超过材料的屈服极限。轴箱体材料的力学性能见表2。

表2 轴箱体材料力学性能

2.3.2 结构疲劳强度评估方法

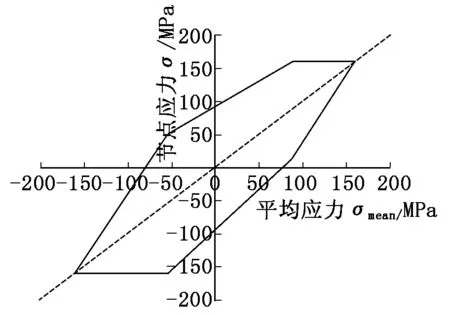

基于裂纹扩展方向与最大主应力方向垂直的基本现象,国际铁路联盟研究试验委员会给出了将多轴应力转换为单轴应力的方法[7]。计算时,首先获得各节点在各模拟运营计算工况下的应力分布,寻找最大拉伸主应力及其方向;然后,将节点在其余工况下的应力向最大主应力方向投影,并获得最小应力。最后,将计算得到的节点应力循环特征点入Goodman曲线(如图2所示),以此来评估结构的疲劳强度。

图2 球墨铸铁EN-GJS-400-18-LT的Goodman-Smith疲劳曲线

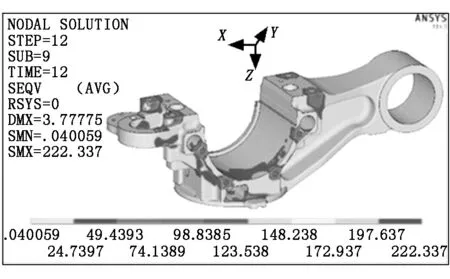

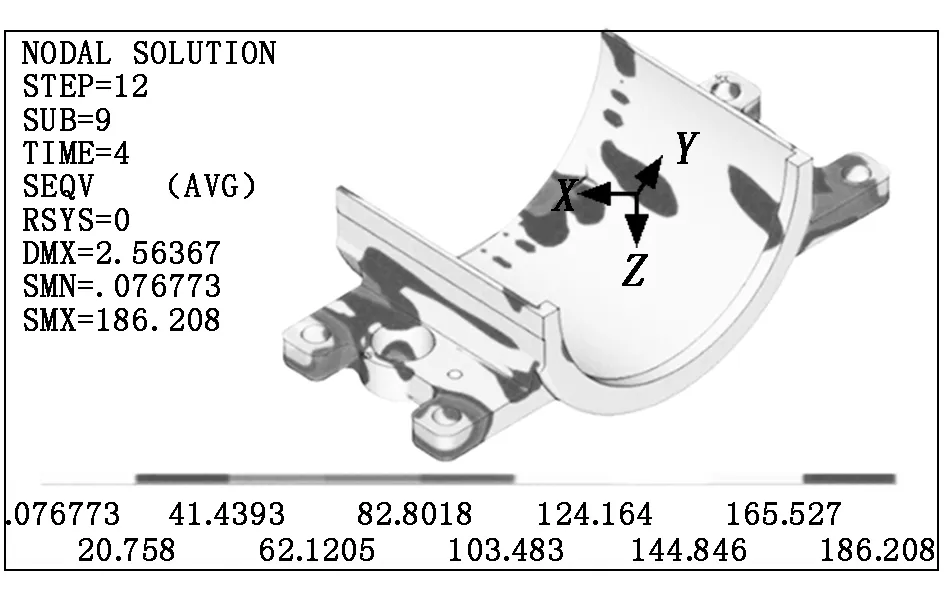

2.4 静强度计算结果

静强度计算结果如图3、图4所示。计算结果表明:在各超常载荷工况下,上壳体最大应力为222.337 MPa,位于减振器座下表面区域;下壳体最大应力为186.208 MPa,位于上下壳体连接螺孔处。上、下壳体各节点应力均小于材料屈服极限,结构静强度满足标准要求。

图3 上壳体高应力分布图

图4 下壳体高应力分布图

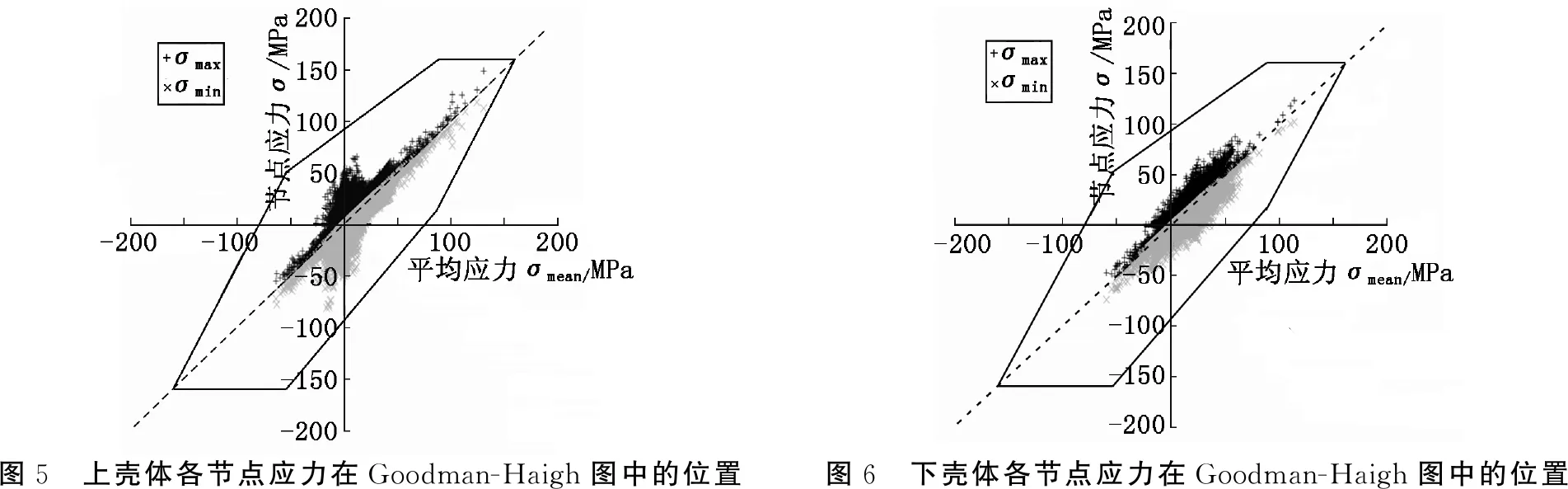

2.5 疲劳强度计算结果

对模拟运营工况下的上、下壳体应力分布进行考察,各节点在Goodman-Haigh图中的位置如图5和图6所示,分析结果表明上、下壳体结构疲劳强度满足要求。

3 结束语

(1) 利用有限元分析软件ANSYS建立了变轨距动车组轴箱有限元分析模型,介绍了该变轨距转臂轴箱的结构特点及相关参数,根据EN13749∶2011确定了轴箱所受载荷的大小并制定了轴箱载荷工况组合。

(2) 介绍了变轨距转向架轴箱静强度和疲劳强度分析方法,计算分析了轴箱在垂向力、纵向力和横向力作用下的应力分布。

(3) 计算结果表明:轴箱体结构静强度与疲劳强度均满足BSEN13749∶2011标准的要求。