基于FLUENT的皮托管泵的内部流场数值模拟

2020-06-22胡军科

吴 科 ,胡军科,2,曾 誉

(1. 中南大学 机电工程学院,湖南 长沙 410083; 2. 中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083)

0 引言

目前适用于小流量高扬程情形下介质输送的泵主要有小流量离心泵、旋涡泵、往复泵等,且都有各自适用的生产领域。由于出现了一些新的生产情况,人们对泵的性能提出了更高的要求。皮托管泵因其具有结构简单、密封性强、流量扬程特性曲线平滑等优点,得到了广泛的应用。

皮托管泵由转子部件、皮托管、轴承座部件、外壳体等组成,其工作原理是:待加压的液体从进液管进入叶轮,并随叶轮高速回转而获得动能,液体从叶轮外围沿轴向进入转子腔的外围,高速液体从转子腔的外围进入皮托管中。因皮托管的横截面积逐步扩大,液体流速逐步降低,从而将液体的动能转化成压力能。

本文以RO-D484型皮托管泵为基础,设计3种不同倾角的皮托管模型,联合其他部件,运用FLUENT软件对其进行流体仿真,分析比较其内部流动状态,并在此基础上提出对皮托管形状的优化设计,达到改善皮托管泵性能的目的。

1 计算模型

1.1 几何建模与网格划分

RO-D484型皮托管泵的主要设计参数为:流量Q=6 m3/h,转速n=4 500 r/min,电机功率P=22 kW,扬程h=170 m, 入口外直径D1=98 mm,入口内直径D2=80 mm,入口截面积A=0.002 515 m2。皮托管进口直径d1=10 mm,进口倾角α=18°,出口直径d2=35 mm。泵内流体的介质为水,密度ρ=1 000 kg/m3。利用三维软件SolidWorks对皮托管泵的流道进行建模,用ANSYS ICEM进行网格划分,最后生成的网格单元数为1 178 837、节点数为187 483,平均网格质量大于0.79。皮托管泵内部流道计算网格模型如图1所示。

图1 皮托管泵内部流道计算网格模型

1.2 计算方法

本文研究水在皮托管内的流动情况,可以近似为定常、不可压缩流动,水在管内作湍流运动,采用三维雷诺平均方程,以标准k-ε湍流模型来描述其在皮托管内的流动状态。即皮托管内部流动满足以下三个方程:

连续性方程:

(1)

其中:ux、uy、uz分别为x、y、z三个方向的流速分量。

动量方程:

(2)

其中:ui、uj为x、y、z三个方向的速度分量,i≠j;p为压力;Fi为i方向的体积力分量;μ为动力黏度系数。

湍动能方程:

(3)

其中:k为湍动能;ε为耗散率;σk为湍流普朗特数;Gk为湍动能生成率;υt为涡黏性系数。

1.3 边界条件

进口边界条件为速度入口,即:

(4)

出口边界条件为压力出口,即:

p=ρgh=1 700 000 Pa.

(5)

壁面条件设置:转子腔和叶轮壁面设置为相对静止,其他壁面为绝对静止。

2 仿真结果与分析

2.1 RO-D484型皮托管泵内部流场数值模拟

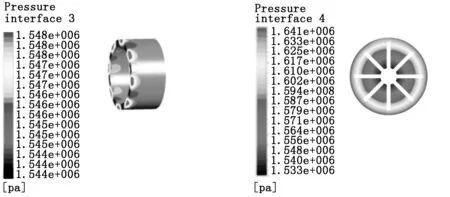

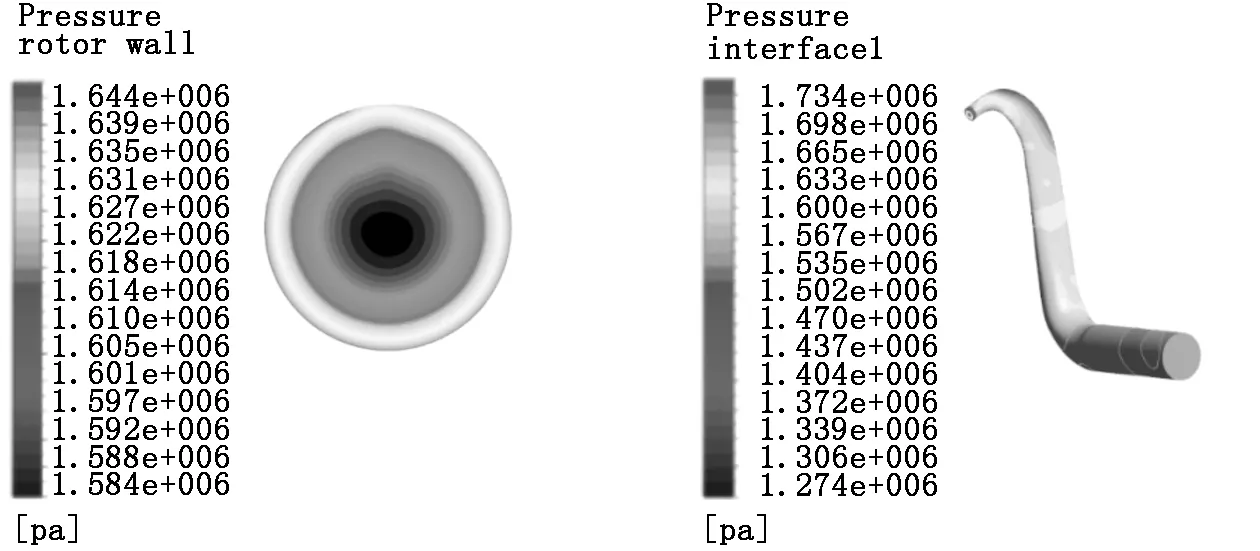

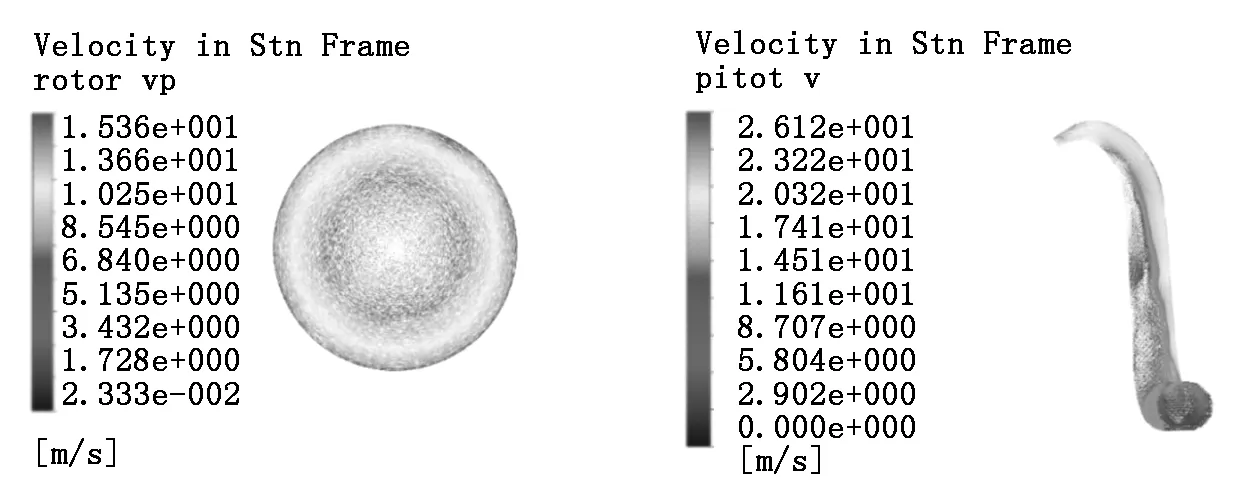

本文先对RO-484型皮托管泵进行数值模拟,得出其内部流体的压力场、速度场分布规律,压力云图如图2~图5所示,速度云图如图6~图9所示。

图2 前流道压力云图 图3 叶轮流道压力云图

图4 转子腔流道压力云图 图5 皮托管流道压力云图

由图2~图5可知:液体在前流道中的压力变化不大;进入叶轮后,压力随着叶轮半径的增大而增大,变化较为均匀;转子腔与叶轮同步旋转,转子腔内的流体压力变化与叶轮的基本相似;流体刚进入皮托管时压力最小,在进口段中逐渐增大,而到了进口段与扩散段的拐弯处压力急剧增到最大,进入扩散段后有所下降,这说明流体在拐弯处产生了较大的水力损失。流体在扩散段中的压力变化比较均匀,随着横截面积的增大而增大,由扩散段进入直管段时存在压力分布不均的现象,存在交替的高压区和低压区,这说明流体从扩散段运动到直管段不是平缓的运动,而是以漩涡的形式运动的。这种现象不仅会导致流体有一定的能量损失,而且还会使得压力输出不均匀。因此,优化进口段的结构将对皮托管泵的性能有所提高。

由图6~图9可知:流体在前流道中速度基本无变化;流体在叶轮中的速度大小是沿着半径的增大而增大,速度方向既有切线也有法向方向,这说明流体在旋转时还在沿着径向扩散,但扩散的速度小于旋转的;液体由叶轮出口进入转子腔时,速度稍有降低,这是因为流体运动的方向由径向向轴向转变,进入转子腔后,速度大小还是随着半径的增大而增大;在进口段速度急剧增大,并且速度分布不均,两侧速度小于中间速度,同时有部分流体直接打到皮托管的内壁,改变流体的速度方向,导致较大的能量损失;进入扩散段后,流体的速度沿着扩散段逐渐减少,同时存在速度分布不均的现象,主要是沿着皮托管的外侧在流动,在内侧流体较少且存在一定的回流;在扩散段与直管段的拐弯处还产生了漩涡,而到了直管段中,流体的速度趋于稳定。以上分析说明流体在皮托管中的损失还是较大的,主要集中在进口段、扩散段与直管段的拐角处。因此改进进口段结构、扩散段与直管段拐角都能降低能量损失,提高皮托管泵的性能。

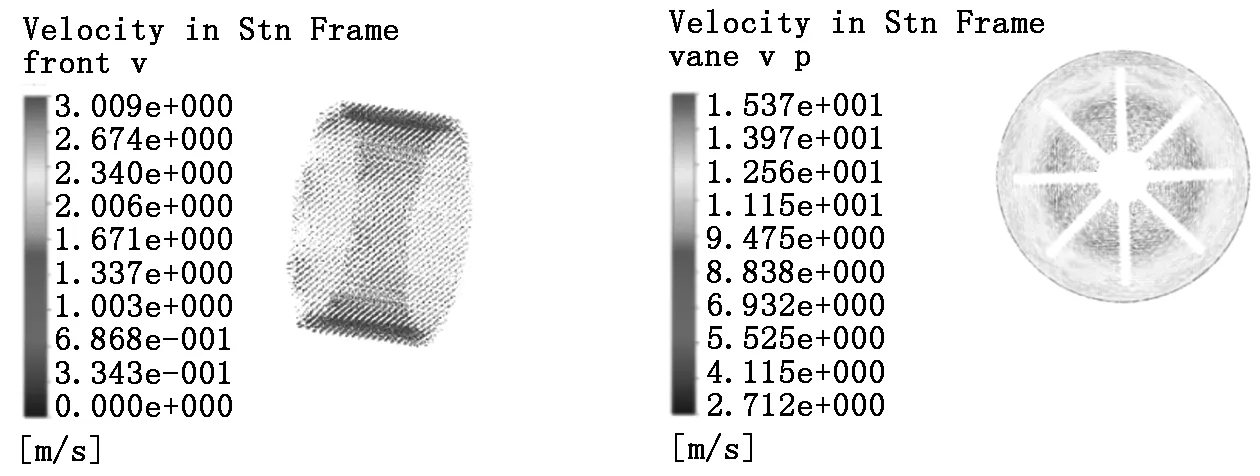

图6 前流道速度云图 图7 叶轮流道速度云图

图8 转子腔流道速度云图 图9 皮托管流道速度云图

2.2 皮托管内部流体流动情况随进口段倾角变化的规律

进口段作为皮托管的重要组成部分,对其管内流体的流动情况具有很大影响。本文重点研究进口倾角对皮托管内部流场的影响,取皮托管进口倾角α分别为0°、18°、-18°,其他部位保持不变。

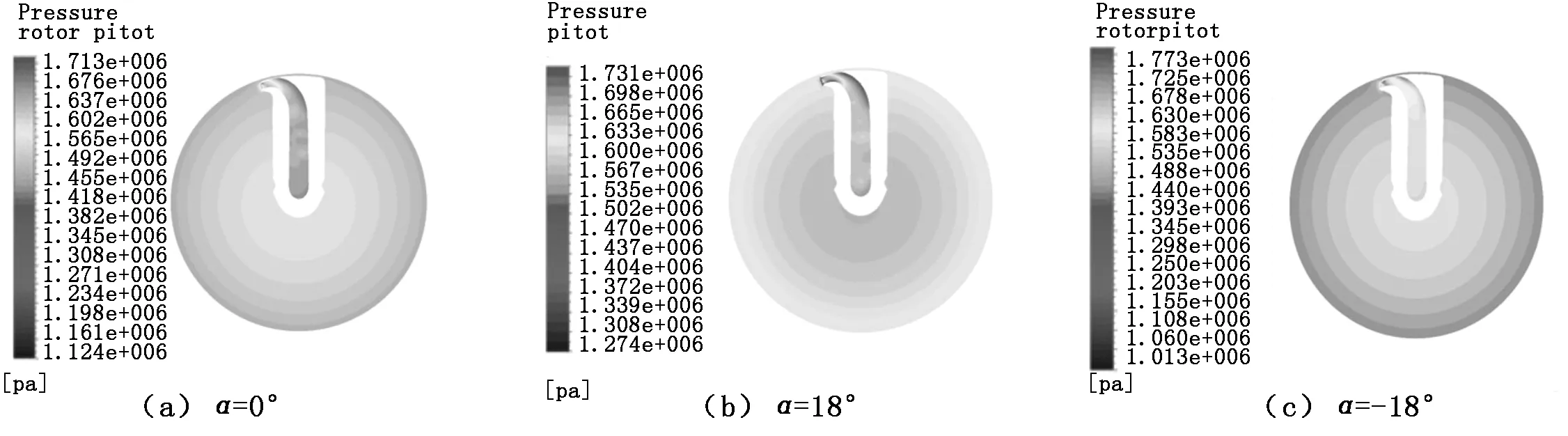

2.2.1 压力分析

图10为流体从转子腔进入皮托管的压力云图。从图10可看出:三种不同倾角的皮托管在中心截面压力变化的规律基本上是相似的,皮托管内的压力大于转子腔内的压力,压力在皮托管进口段与扩散段的拐弯处达到最大,不同的在于α=-18°的最大压力大于其他两种,最小压力也小于其他两种,说明α=-18°的压差大于其他两种,能够达到较高的扬程。

图11为皮托管进口段的压力云图。从图11可知:流体进入皮托管的瞬间压力急剧增大,然后减小再均匀地增大,在拐角处压力值达到最大,但进口倾角α=0°时,在进口处压力变化最为剧烈,拐角处最大压力带也最宽,而进口倾角α=-18°时,在进口处压力变化范围较小,拐角处最大压力带最窄,并且在进口段压力增大也是最均匀的。这说明α=-18°时,流体在皮托管进口段拐角处的压力损失也是最小,同时还能更高效率地将速度能转化成为动能。

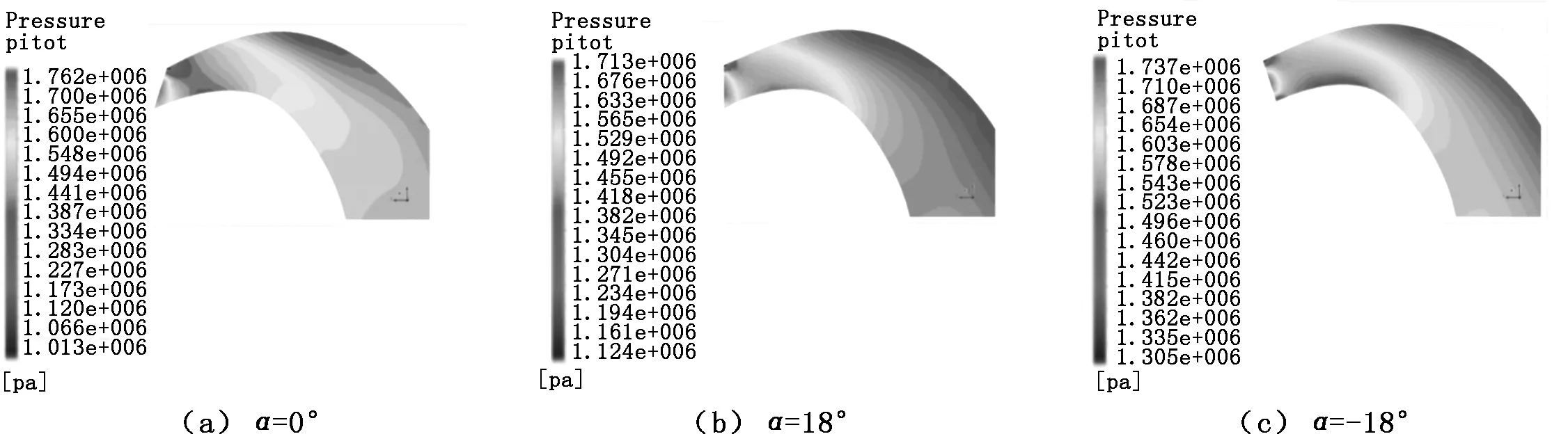

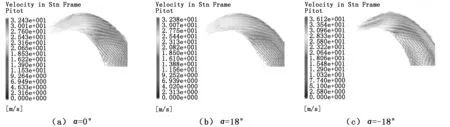

2.2.2 速度分析

图12为流体从转子腔到皮托管的速度云图。由图12可以看出:整体变化与前一节分析的相似,皮托管对转子腔内流体速度的影响较小,速度变化较大的部位还是集中在转子腔与皮托管接触面上;α=-18°时,流体的速度最大,转子腔与皮托管内流体速度差最大,这说明α=-18°时,皮托管的动能最大;同时α=-18°时,皮托管内侧没有出现漩涡的状态,仅在皮托管中心出现小范围的漩涡;而α=0°时和α=18°时,都是在皮托管的外侧出现漩涡的现象,并且α=0°漩涡的面积要大于α=18°的漩涡面积,这说明在α=0°时管内流体的速度较α=18°时分布更加不均匀,而且速度差值更大,造成更多的动能损失;而α=-18°的漩涡面积更小,且在管内的中心,因此造成的动能损失更小。

图13为流体在皮托管进口段的速度云图。由图13可以看出:在进口处α=0°与α=-18°都是皮托管两侧速度小于中间速度,而α=18°进口处两侧速度与中间速度相差不大,且进口速度也是小于其他两种的,这说明在进入皮托管后α=18°的动能小于其他两种;α=0°与α=-18°的区别在于α=0°时流体的主要流动方向都是沿着进口段的外侧壁面,而α=-18°时流体的主要流动方向是在进口段的中心部位,这说明α=0°时有部分流体与皮托管壁面相互摩擦,造成一定的摩擦损失,因此α=-18°时在进口段的摩擦损失也更小。

综合上述的分析,可以得出当皮托管泵进口倾角α=-18°时,其压力能和动能都要高于其他两种情况,而且其动能损失和摩擦损失也是要小于其他两种的。因此当皮托管泵进口倾角α=-18°时,皮托管泵的性能要优于进口倾角α=0°与α=18°。

图10 皮托管进口倾角α取不同值时流体从转子腔进入皮托管的压力云图

图11 皮托管进口倾角α取不同值时皮托管进口段压力云图

图12 皮托管进口倾角α取不同值时流体从转子腔到皮托管的速度云图

图13 皮托管进口倾角α取不同值时流体在皮托管进口段的速度云图

3 结论

根据流体力学的基本原理,利用FLUENT软件对皮托管泵进行了数值模拟,得出皮托管进口段对其性能有着较大的影响。对3种进口倾角的皮托管进行数值模拟,对比分析它们之间的流场变化,得出α=-18°时,皮托管泵的能量损失较小,性能较优。对以后皮托管泵的水力设计具有一定的参考价值。