石墨烯化学气相沉积法可控制备的催化反应体系研究

2020-06-22金燕杨倩赵文斌胡宝山

金燕,杨倩,赵文斌,胡宝山

(1 重庆大学化学化工学院,重庆401331; 2 北京大学化学与分子工程学院,北京100871)

引 言

石墨烯是碳原子间以sp2杂化形成的六元环为基本晶胞基元的二维蜂窝状新型碳材料。单层石墨烯仅为一个碳原子厚度,约0.34 nm。石墨烯的独特二维晶体结构,使其在力学、电学、光学等领域表现出独特特性。以单层石墨烯来说:理论上具有2630 m2·g-1[1]的超大比表面积;可见光的透过率可达97.7%[2-3];它是当前硬度最大的材料,杨氏模量高达1.0 TPa,拉伸强度为130 GPa[4];室温下,其电子迁移率约为200000 cm2·V-1·s-1[5],远远超过单晶硅;其热导率高达5300 W·m-1·K-1[6],热传导能力最高,是一种极好的电、热的导体。此外,单层石墨烯的导带和价带相交于费米能级处的狄拉克点,在费米能级附近的载流子呈线性色散关系,电子或空穴的有效质量为零,因此单层石墨烯具有零带隙的半金属特性[7]。双层石墨烯的能带结构发生了变形,在其垂直方向施加一个电场,会诱导两层之间产生不对称性,能够打开石墨烯的带隙[8]。较单层而言,双层石墨烯提高了力学和导电性能,其中以“魔角”相互堆叠的双层石墨烯片,能够通过层间电子耦合,产生低温超导等系列新奇特性[9-11]。少层(3~10 层)石墨烯的导电和价带开始重叠;多层(>10层)石墨烯则被认为是石墨薄膜。

石墨烯的优异特性推动了石墨烯制备方法的发展,常见的石墨烯制备方法主要有以下几种:机械剥离法,高温热解碳化硅(SiC)外延生长法,氧化还原法和化学气相沉积法(chemical vapor deposition,CVD)。其中,将高定向热解石墨(HOPG)剥离获取石墨烯的机械剥离法,所获得的石墨烯质量高、尺寸小,难以实现量产,适用于研究石墨烯本征性质。SiC 外延生长法是使SiC 单晶衬底表面的Si 原子在高温条件下脱离,C 原子析出、结晶形成石墨烯。单晶SiC 价格高昂,且高温热解过程要求超高真空条件,无法满足大规模制造。氧化还原法是利用强酸(如硫酸、硝酸)和氧化剂(如高锰酸钾、高氯酸钾)插层破坏石墨层间范德华力,经超声剥离得到分散的氧化石墨烯,再经还原处理得到石墨烯。其优点在于产量高、成本低,但石墨烯产品中通常存在大量无法精确控制的结构缺陷和官能团。CVD 法是含碳反应物在气态环境中,经金属基底的催化作用高温裂解产生碳原子,重结晶后沉积在基底表面形成石墨烯的一种“自下而上”的制备方法[12]。通过CVD法可以控制石墨烯层数,制备大面积、高质量和均匀的单/少层石墨烯,并且可以转移到目标基底上应用,适合于大规模工业化技术需求。近年来,各种增强型CVD 技术的发展促进了石墨烯制备方法的不断进步,使其在材料、能源、环境等领域展现出应用前景,包括微电子方面的电子器件、柔性透明电极、传感器等,光电能量转换方面的太阳能电池、触摸屏、液晶显示屏等,以及能源转化存储领域的电池、超级电容器等。本文从催化反应体系的新视角分析CVD 法制备石墨烯的最新研究进展,以期为CVD 法制备石墨烯的精准结构可控和工业化应用提供参考。

1 石墨烯的化学气相沉积法催化反应过程

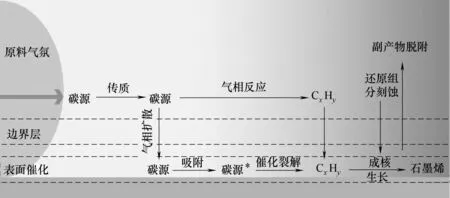

金属基底上石墨烯的生长过程由几个基元步骤组成(图1)。碳源进入CVD 反应系统,气相的碳源穿过边界层,吸附在催化基底表面,随后催化裂解形成碳活性物种,这些碳活性物种在催化基底上的活性位点处聚集成碳原子团簇进而结晶形核。新的碳物种或者碳原子团簇扩散到石墨烯晶核的边缘形成石墨烯岛,石墨烯岛不断长大、拼接得到连续的石墨烯。以上步骤可以分为质量传输和表面反应两部分。前者是反应物种扩散穿过边界层,其由气体的扩散系数决定,而扩散系数与系统压力相关;后者指催化基底表面上石墨烯的生长过程,与反应温度和催化基底的催化能力等密切相关。

图1 CVD法制备石墨烯的基元步骤Fig.1 Elementary steps for graphene growth in a conventional CVD process

石墨烯CVD 法分为常压CVD(APCVD)和低压CVD(LPCVD)。在石墨烯生长过程中,系统压力主要影响CVD 系统的气体流型,气体流型一旦改变,气体的质量传递会发生剧烈的变化,进而影响石墨烯的层数、生长速度、质量等。Knudsen 数(Kn)常用于区分两种典型的气体流型,连续流和非连续流。Kn=λ/d,其中,λ 为分子的平均自由程,d 为流道直径。当Kn <0.01 时,气体流型为黏性流,也称为连续流,气体分子间碰撞剧烈;0.01 <Kn <0.5时,为克努森流;Kn >0.5 时,分子流占主导地位,分子间的相互作用几乎不再出现[13-14]。CVD 系统确定后,流道直径则固定,Kn由λ决定,由式(1)计算[15]:

式中,kB为Boltzmann 常数;K 为热力学温度;σ为粒子直径;p 为系统压力。所以,λ 与系统压力呈反比。对于APCVD 和LPCVD(超低压除外)系统,边界层通常为黏滞层。在黏性流的情况下,存在层流和紊流两种情况;层流中气体粒子保持彼此平行的相同位移层,而紊流的流体粒子混乱地相互碰撞。这两种情况,可以通过Reynolds数来表示[16]:

式中,ρ 为液体密度;v 为平均流动速度;L 为特征长度;μ 为动力黏度。Re <2300 时,为层流;Re >4000 时为紊流。为了保证均匀的质量传递,在CVD生长过程中层流更为合适。系统压力会影响气体的传质系数hg,LPCVD的传质系数比APCVD高几个数量级。碳的表面沉积速率可以表示为[17]:

对于APCVD 和LPCVD,表面沉积速率分别由传质系数hg和表面反应常数ks决定。常压下,碳扩散速率低,石墨烯生长的速控步骤是传质过程;低压下,碳扩散快,石墨烯生长主要由金属基底表面的反应动力学决定。

在表面反应过程中,反应速率受气体氛围、催化金属种类、反应中间产物等影响。碳源在催化基底表面的裂解速率决定了石墨烯的生长速率。可用于石墨烯生长的碳源种类非常多,包含气体碳源、固体碳源和液体碳源,其中以CH4的应用最为普遍。除了碳源,还原性气体H2可以降低石墨烯的成核密度、刻蚀石墨烯岛的边缘、提升石墨烯的结晶质量等[18];而O2可以占据金属基底的活性位点,形成CuOx,从而钝化性位点,减少石墨烯的成核密度,同时,O2还能够降低石墨烯边缘碳原子的键合能垒,加速石墨烯的生长[19]。根据碳原子在金属表面的扩散/溶解/偏析等过程所导致的石墨烯生长机理的不同,金属催化基底可以分为两类[20],一类是以Cu 为代表的低溶碳量金属。石墨烯的生长为表面自限制机制,吸附在金属表面的碳源裂解产生活性碳物种,然后在金属的表面扩散、成核、长大形成石墨烯;另一类是以Ni 和Co 为代表的高溶碳量金属。石墨烯生长表现为偏析生长机制,碳源在金属表面裂解产生的一部分碳原子可以溶入金属体内,碳原子浓度从催化剂表面到体内呈指数递减分布,在降温过程中体相中的碳原子在金属表面析出成核而生长为石墨烯。在CuNi合金[21]和Pt[22]等中等溶碳量的基底上,两种生长机制并存。此外,金属基底的粗糙度、晶面、洁净度等都会影响石墨烯的成核和生长[23]。在传质过程中,部分碳源会在气相中进行热裂解产生CHx自由基,随后这些碳物种相互碰撞并反应生成多碳物种,如C2H2等[24]。相较于初始碳源,碳物种的裂解途径、扩散系数等都发生了明显的变化。在金属基底上,吸附的CHx会趋于完全裂解生成CH 和C,进而进行石墨烯的生长。由于不同的基底催化能力不同,裂解产物也不尽相同,从而影响石墨烯的生长机理和质量[25]。本文将从反应系统中所包括的反应原料、催化金属基底和反应中间产物三个层面,结合国内外最近研究成果进行论述。

2 石墨烯的化学气相沉积法催化反应的影响因素

2.1 反应原料气氛

石墨烯CVD 过程是在热气态环境中衬底表面发生的表面化学反应。气态环境中涉及的反应原料分别是碳源和助反应气体。反应原料气氛决定了石墨烯的生长条件(如生长温度、催化基底的选择等)和反应中间物种(如种类、含量等),对调控石墨烯的质量(如结晶性、晶畴大小、边缘结构和均匀性等)、厚度(层数)有重要影响。

2.1.1 碳源种类 随着CVD 法的发展,合成石墨烯的碳源包括了气、液和固体三类含碳物质。目前,碳源在催化基底表面裂解反应生成石墨烯大致有两种方式:一是完全裂解成自由基。在高温下,催化基底表面吸附并热裂解碳源而得到活性含碳自由基(如·CH3),含碳自由基在金属催化剂表面以及体相内扩散,并以sp2杂化形成碳六元环,进而成核、二维长大后连接成石墨烯[20,26-27];另一种是苯环脱氢键合。以苯及苯系物为代表,催化金属表面通过伦敦色散力(London dispersion force)吸附苯或苯系物,脱氢反应后的碳环结构在催化剂基底表面扩散,形成晶核[28-29]。伦敦色散力提高了苯系物的吸附能力,促进了脱氢过程,有利于低温生长石墨烯[28]。不同碳源的C—H 键能相差较大,因此C—H 键能是决定脱氢反应所需裂解温度的关键参数。

气态碳源是CVD 法中最早用于制备石墨烯的碳源之一。利用甲烷(CH4)[30]、乙烯(C2H4)[31]、乙炔(C2H4)[32]等都可以生长大面积、高质量的石墨烯。因受表面吸附能和裂解能的影响,烃类气体热裂解所需温度普遍偏高。例如,Wirtz 等[33]证明,采用CVD法以甲烷为碳源在低于800℃时无法热裂解合成石墨烯。即便如此,甲烷资源丰富且易得,依然是目前使用最为广泛的用于生长石墨烯的碳源。近年来,人们把目光转向二氧化碳(CO2)的资源化利用合成石墨材料,实现“CO2绿色化学应用”。Molina-Jiron等[34]研究发现,利用Cu-Pd合金中金属Cu和Pd的协同催化能力、合适的Cu 和Pd 金属相对含量、H2的还原性和高温条件,可以克服CO2的高活化能,将其还原进而在Cu-Pd 合金基底上“一步”催化生长出石墨烯。

液态碳源能大大降低CVD 合成温度。目前,所使用的液态碳源主要包括醇类碳氢化合物[35-36]、苯或甲苯等苯系物[29,37]、己烷[38]等。因分解温度较低、分解产物类别以及石墨烯生长方式的不同,醇类碳氢化合物和苯系物在较低的生长温度下可直接脱氢后聚合形成石墨烯六元环[29]。醇类碳氢化合物生长石墨烯的温度为500℃[35],苯系物生长温度最低为100℃[37]。这是液态碳源制备石墨烯最大的优势之一。

常用的气态碳源大多为易燃易爆的气体,在使用过程中存在一定的危险性。相比之下,无定形碳[39]、聚甲基丙烯酸甲酯(PMMA)[29,40]、聚苯乙烯[29,41]等固态碳源可以解决这一问题,而且通过固态碳源量的调节可以实现石墨烯层数的调控[42]。

2.1.2 助反应气体 助反应气体在石墨烯生长过程中发挥重要作用。助反应气体中如氩气、氮气等惰性气体不参与反应,通常作为载气,构成CVD 过程所需的气相环境;常用的参与反应的助反应气体是氢气、氧气,其对石墨烯生长的影响机制十分复杂。下面着重介绍这两种助反应气体在石墨烯CVD生长过程中的独特作用。

(1)氢气对催化金属和石墨烯生长的影响

①氢气对催化金属的影响 CVD 法制备石墨烯的过程一般包括升温、退火、反应和降温四个阶段,在其中的一个到多个阶段里通入H2都会影响石墨烯的生长机理和最终质量。H2在石墨烯CVD 过程中发挥着多重作用:一是利用H2的还原性,在退火阶段对催化基底进行预处理,减少或消除氧化性组分和杂质等表面污染物,起到清洁、保护以及改善金属催化剂表面性质的作用;二是H2可以发挥共催化作用,影响碳源的裂解和含碳物种的形成,辅助石墨烯生长;三是H2与碳原子在高温下具有反应性,加之金属基底的催化作用,对碳原子团簇、石墨烯岛甚至石墨烯膜具有明显刻蚀作用。

CVD 生长石墨烯前,一般需要将催化金属基底置于氢气气氛中进行热退火处理。氢原子(H)在金属体相具有不同的扩散系数[43-44],例如,在石墨烯的生长温度为900℃、总压强为4 Torr(1 Torr=133.322 Pa)时,H 在Cu 中的扩散系数为2 × 10-4cm2·s-1,在Ni中为5×10-5cm2·s-1;氢分子(H2)在多晶Cu 上扩散的活化能是(0.20±0.01)eV,Ni 没有可逆反应,H2在多晶Ni上的扩散率较低。因此,氢气以分子或者原子形式在Cu 表面扩散;而在Ni 表面H 先是重新结合成H2,H2再从Ni 表面解吸附。有、无H2对金属膜进行预处理,金属形貌存在明显的差异。例如,将多晶Ni 薄膜基底在H2中退火时,H2可以扩散到Ni膜的晶界位置,使晶粒得以生长,影响多层石墨烯的优先生长位点[45];对于Cu 金属而言,增大H2浓度会使Cu 表面变得更加粗糙,形成了如孔洞、小丘等表面微结构,增加了活性成核位点,促使生长多层石墨烯[46-47]。如果仅在Ar 气中退火,Cu 箔表面则比较平整,RMS 只有1.82 nm[46]。但是,也有不同研究证据表明,H2退火能够使Cu 表面更加平滑[1,48-49],有利于生长单层或双层石墨烯晶畴,而未经H2退火的Cu 表面更容易生长多层石墨烯。因此,H2对Cu 金属表面形貌产生了相悖的影响结果。类似地,Ibrahim 等[50]研究表明,当只在Ar 气中退火时,Cu表面呈阶梯状;而以50% H2退火时Cu 表面变得很光滑,Cu 晶粒尺寸更大,但是Cu 表面含有凹痕、金属颗粒等。将H2比例调增,Cu 表面的粗糙度逐渐降低,而石墨烯层数逐渐增加并伴随着缺陷的增多。

Hu等[51-52]研究了升温、退火、生长各阶段中,有、无H2条件对Cu 金属和Co 金属表面的影响。首先,发现H2退火时间长短将引起Cu 箔表面的皱褶变化(图2)[52]。当退火时间为40 min 时,褶皱的延伸方向是随机的,随着退火时间的增加,褶皱的延伸方向开始变得有序。利用氢分析仪检测不同H2退火时间后Cu 箔内部的H 含量,发现在40 min 内溶于Cu箔体相内的H 已经达到饱和值,继续延长退火时间不会增加金属内部的H 含量。这些实验结果验证了退火阶段通入的H2有助于Cu 箔表面的重构。其次,在生长阶段不引入H2,Cu 箔内部的H 含量有所降低,表明退火阶段存储的H 可以从金属表面脱气,而在生长阶段额外引入的H2会继续增大Cu 箔内部的H 含量,并且可以增大Cu 晶粒的尺寸、减少晶界;同时,生长阶段的H2也能改变Cu 表面多种晶面的比例和晶面取向分布,而无H2条件下Cu 表面主要由Cu(101)结晶面组成。其三,以不同溶碳量金属Cu 和Co 膜作为催化基底对比研究生长阶段有、无引入H2的结果表明[51]:H2存在使Cu 膜和Co 膜变得更加平坦。可见,生长阶段有、无H2对金属箔和金属膜表面粗糙度和晶粒尺寸影响程度均不同,H2对金属表面的重构机制尚需系统研究。

图2 不同退火条件下Cu箔表面生长石墨烯的SEM图和对应的AFM图[52]Fig.2 The scanning electron microscopy(SEM)images and representative atomic force microscopy(AFM)images of the CVD graphene on the Cu foil grown with different pre-annealing time[52]

②氢气对石墨烯生长的影响 生长阶段的H2影响着石墨烯的成核密度、形状、厚度和质量[27,53-58]。其一,对石墨烯的形状和边缘形态的影响方面,在石墨烯的生长阶段增加H2量可以改变石墨烯的边缘态,呈现出从直线到锯齿状再到之字形的[27]边缘形态的变化过程,随之可以改变石墨烯岛的形状[53]。其二,在控制层数方面,高分压的H2有助于生长双层石墨烯[18,59-60]。在LPCVD[59]中,当H2/CH4体积比非常低(如0.06)时,H 原子可以钝化Cu 的催化作用,阻碍碳源分解,利于合成单层石墨烯;随着H2/CH4比值的增大,例如将比例增加到40,将抑制石墨烯岛的生长,产生裸露的活性Cu表面。由于CH4和H2可以在该表面上分解产生H 原子和活性CH*4(如CH*3、CH*2、CH*),以及H2可以刻蚀石墨烯岛边缘产生可吸附CxHy,所以高浓度的碳物种将得以持续供应进而打破Cu的自限制效应,促进两层甚至多层石墨烯生长[59]。Zhang 等[18]研究发现,当H2分压很高时,顶层石墨烯的边缘可以被H 原子终止,石墨烯边缘与催化剂表面分离,不利于C 单体在石墨烯活性边缘的吸附,反而会使这些C 单体扩散到石墨烯层之下开始新一层石墨烯的生长;当H2分压很低时,较低含量的H 原子不会钝化石墨烯边缘,反而石墨烯边缘会直接被催化金属钝化,与催化金属表面紧密结合,阻止C单体的扩散,所以有利于单层石墨烯的生长。因此,石墨烯边缘被H 钝化有利于双层或多层石墨烯的生长[图3(a)[18]]。类似地,Liu 等[60]结合实验和从头算分子动力学(AIMD)研究,发现LPCVD 中H原子对石墨烯边缘的钝化作用,可以打破金属Cu基底的自限制生长机制,再经Cu催化形成新一层的石墨烯,并证明只要H2的分压不超过0.1 Torr[图3(b)、(c)[60]],那么Cu表面只会生长单层石墨烯。

图3 生长阶段不同分压H2气氛下的石墨烯层数的控制Fig.3 Growth of single-layer graphene(SLG)and bilayer graphene(BLG)or few-layer graphene(FLG)on a Cu surface at various H2 pressures and schematic illustration of the SLG,BLG,and FLG grown on Cu foil

Hu 等[52]研究发现,当生长阶段不通入H2时,由于Cu 箔体相和表面的H2存在浓度差,退火阶段溶解到Cu 箔内的H2会被释放,进而活化生长阶段的含碳自由基形成层数较多的石墨烯,这种脱气过程也会破坏石墨烯膜的完整度[图2(c)]。然而,生长阶段供给的H2补充了反应需要的H,并再使一部分H2溶于Cu 金属体相中,使得Cu 箔内残留H 含量远高于只有退火处理的0.0037%(质量)。进一步研究发现,只有在生长阶段有H2才能生长石墨烯[52],而从CH4裂解出来的H 不能促进石墨烯的生长[53]。这里生长阶段所需要的H2既可以来源于退火阶段被存储于金属体相中的H,又可以来源于生长阶段直接供应的H2。利用这一规律,Hu 等在生长阶段不通H2的情况下生长出高质量的单层石墨烯薄膜,避免了Cu 金属内部溶解的大量H2在降温时的脱气过程可能对石墨烯膜的破坏。

其三,H2对石墨烯成核的影响。石墨烯成核的关键步骤在于sp→sp2杂化转变,而H2的存在对sp→sp2杂化转变有极大的影响。研究表明[58],H2有助于稳定石墨烯成核初期尺寸较小的碳环结构(最小为五边形C5),这些结构是形成石墨烯的重要中间结构;此外,H2可以促进碳链饱和,也可促进石墨烯形核过程中的甲基和乙基的结合。Hu 等[52]研究发现,生长阶段的H2使得Cu 箔表面初期生长的石墨烯岛尺寸更小,并且生长速率更慢,导致更多的缺陷和晶界,降低了石墨烯的结晶质量。这可能是由于H2的存在,压缩了CH4的吸附[47]和CH4→C+2H2正向裂解。

最后,H2对石墨烯生长质量的影响。在石墨烯形核和生长阶段,因为H2的反应性可以刻蚀石墨烯产生CxHy

[43],在石墨烯膜内造成结构缺陷。然而,当反应体系中存在氧化性物质时,适量的H2可以抑制氧化性物质对石墨烯的刻蚀反应[61],抵消二者对石墨烯的刻蚀作用。在降温阶段,当温度较高时H2仍会刻蚀石墨烯,致使石墨烯质量变差。Wang 等[48]研究发现,在较高比例H2/Ar 气氛中降温冷却可以获得矩形石墨烯岛,反之则获得完整的石墨烯膜,表明H2可能在降温阶段对石墨烯的生长和终止造成影响。

③氢气对碳原子溶解和析出的影响 前文提到,H2与Cu金属催化剂的相互作用改变了活性C 物种的表面扩散和吸附,诱导石墨烯边缘成核;同时,H 原子钝化石墨烯边缘,使活性C 扩散到石墨烯与金属表面之间成核。Losurdo 等[43]研究发现,H2会抑制C在Cu表面的沉积,充当Cu表面CH4脱H反应的抑制剂。Li 等[62]利用密度泛函理论研究了H2对Cu(111)和Ni(111)表面解离CH4的影响。结果表明,随着H2分压增大,CH4解离的主要中间产物都是由CH向CH3变化。吸附的H原子阻碍C原子在Cu(111)表面聚合,加速C 原子的迁移,有利于C 原子有充足的时间迁移到最稳定位点形成无缺陷石墨烯;相反,C原子在Ni(111)表面扩散受阻,聚合加剧。

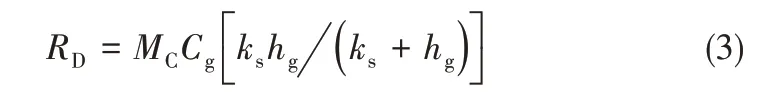

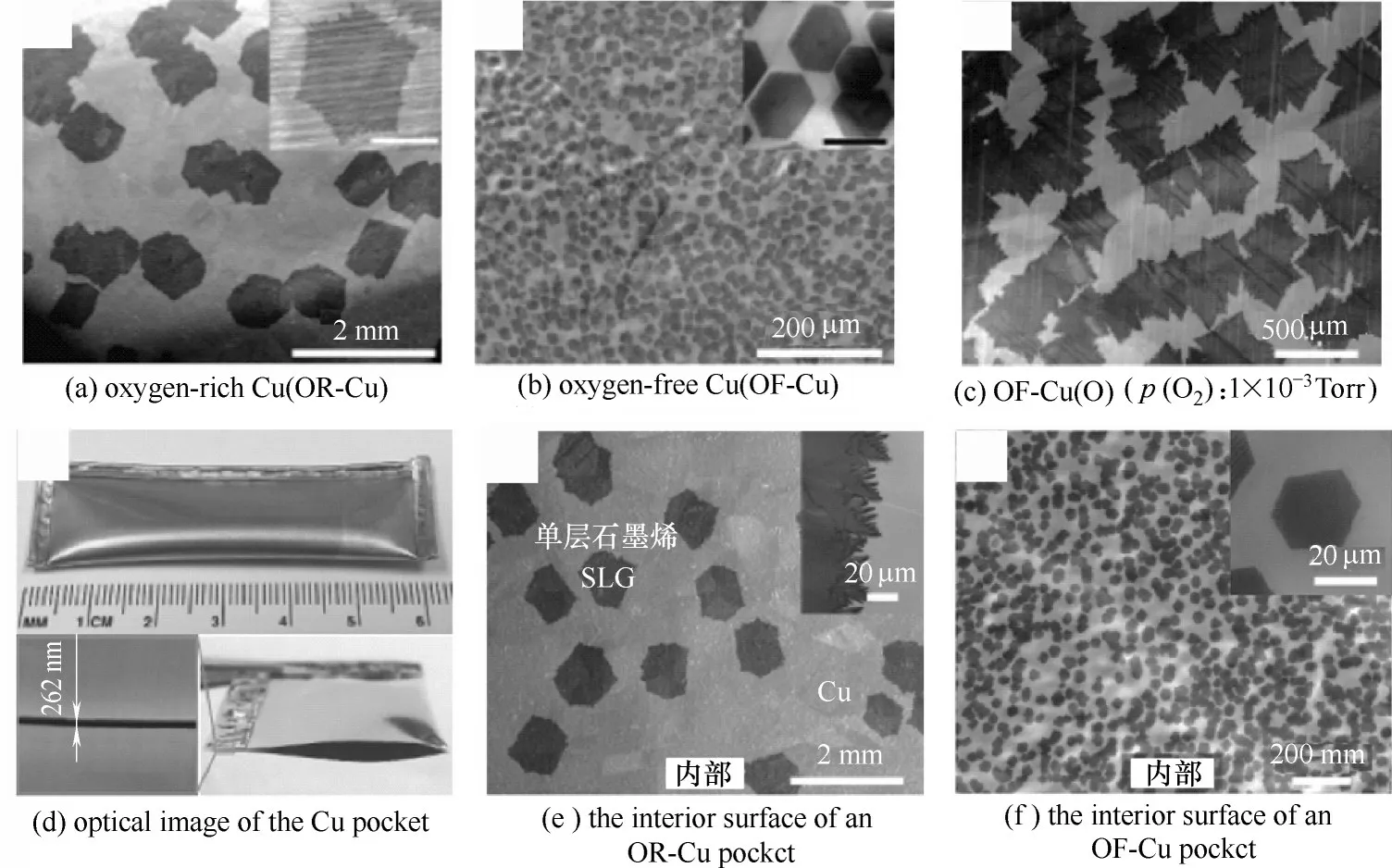

Hu 等[51]研究利用Cu 膜和Co 膜基底生长石墨烯,发现升温和退火阶段H2都能溶解到Cu 基体内,增加了生长阶段的溶碳量以及降温阶段碳的析出量,从而导致石墨烯厚度的增加。对比而言,在CVD 的退火、生长、降温各阶段都有H2存在的条件下,Co 膜表面会生长较厚且不连续的石墨烯膜;然而,仅在生长阶段通入H2,Co 表面生长石墨烯膜的连续性变好。这表明H2有助于C 原子在成核和生长两个阶段在Co 膜表面迁移扩散。结合理论模型研究C 原子从金属表面扩散到次表面的能量变化(图4[51]),探究有、无H2下C 原子与金属原子间的相互作用。结果表明,预溶解进入Cu 金属内部的H原子与Cu 原子之间呈现为弱离子和弱共价作用,而C 和Cu 原子之间的相互作用忽略不计,却增加了C 原子溶解的过渡态能垒。对比之下,在H2预溶解进入Co 金属后,Co 与H 原子之间的离子相互作用增强,从而减弱了Co 与C 原子之间的离子相互作用,而且Co 与C 原子间的共价相互作用显著增强,同时降低了碳原子溶解的过渡态能垒。因此,预先溶入的H2抑制了C 溶于Cu 膜中,但可以促进溶解的C 原子的析出;相反,预先溶入的H2提高了Co 膜中C 原子的溶解量,但抑制了溶解的C原子的析出。

(2)有氧气氛对催化金属和石墨烯生长的影响

图4 C原子从有、无氢气预溶解的Cu(100)和Co(100)金属表面扩散到次表面的原子结构模型顶视图、侧视图和能量变化[51][(a)~(d)中的灰色球表示C原子,(c)、(d)中的白色球表示H原子]Fig.4 Top views,side views,and energy profiles of the C monomer diffusing from the Cu(100)and Co(100)surfaces to metal subsurfaces[51][the gray spheres in(a)—(d)indicate the C atoms,and the white spheres in(c)and(d)indicate the H atoms]

图5 O对Cu箔上石墨烯生长成核和形状的影响:Cu箔上生长的石墨烯晶畴的SEM图[(a)—(c)][19];Cu信封结构上双层石墨烯岛生长的SEM图[(d)—(f)][68]Fig.5 The effect of O on nucleation density and domain shape of graphene on Cu:graphene domains grown on Cu foil[(a)—(c)][19];large BLG domains grown on Cu pocket[(d)—(f)][68]

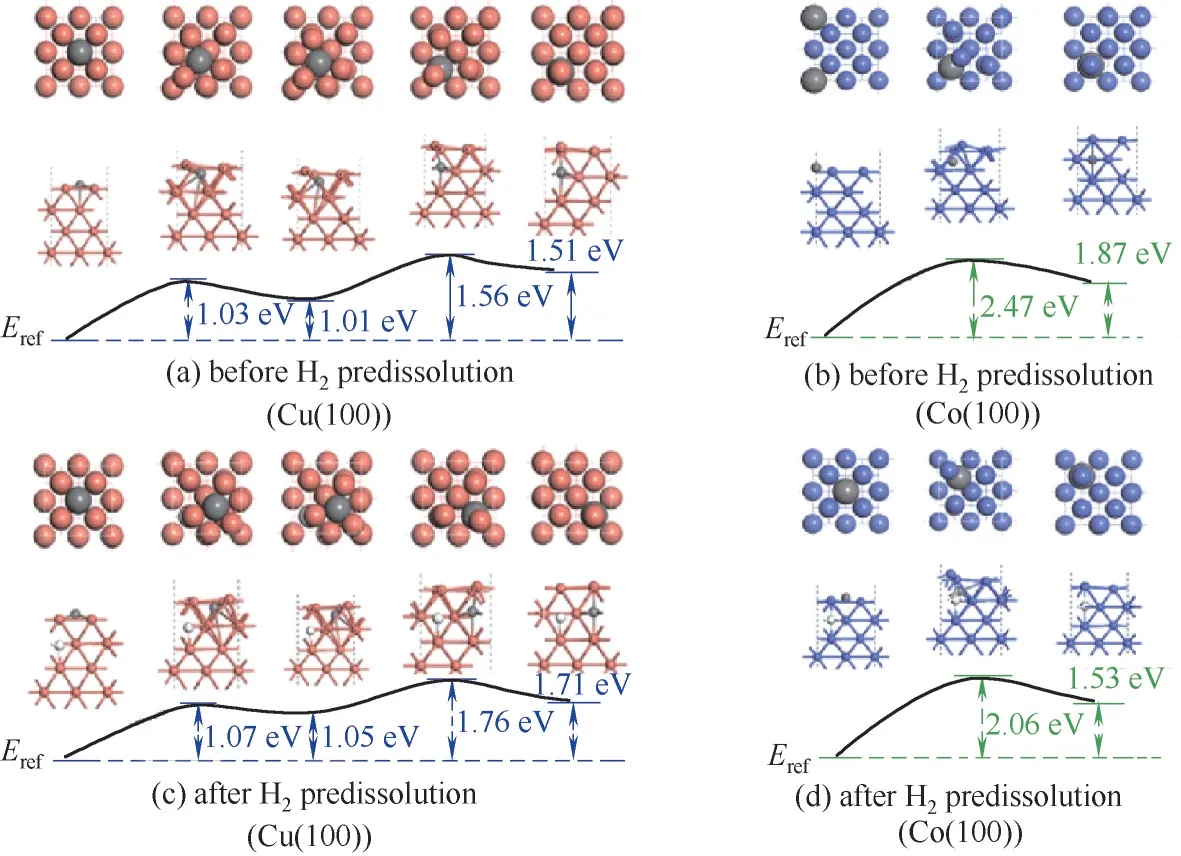

除了前文提到的氢气刻蚀[63]外,氧化性气氛对石墨烯的氧化刻蚀[64]也常用于控制石墨烯的晶畴形态及其纳米结构。Hu 等[65]利用CO2对Cu 箔表面石墨烯的选择性刻蚀作用,将石墨烯刻蚀成相邻边缘呈120°角的六边形石墨烯岛,其结晶质量等同于刻蚀前的石墨烯薄膜,并发现CO2刻蚀比H2刻蚀反应速率更快。其二,氧化性气氛在石墨烯生长的CVD过程中可以充当清洁剂,去除Cu箔表面的无定形碳杂质,否则这些碳杂质会导致不可控形核和结晶生长,影响石墨烯的质量[23,66]。最近,Zhang 等[67]利用CO2气氛对合成石墨烯表面附着的无定形碳层进行选择性化学刻蚀,这些无定形碳杂质的去除同时减少了转移过程中聚合物介质的残留,制备出了“超洁净石墨烯”。其三,有氧气氛会影响成核点密度和生长速率。例如,当反应气氛中H2和O2共存或CuO 表面存在H2时,发生反应所产生的水蒸气,在活性位点附近具有较高的蒸气压,可以阻碍分子或原子从这些活性位点处向金属中扩散,使得这些位置容易产生孔和裂缝并成为活性位点促使生长多层石墨烯[46]。Hao 等[19]发现O 会钝化Cu 表面的活性位点,显著降低石墨烯成核密度。当其他生长条件相同,随着p(O2)增加,石墨烯晶畴尺寸从约15 mm增大到约100 mm[图5(a)~(c)[19]]。同样,将Cu 箔设计成信封结构进行生长石墨烯的研究发现,使用富氧Cu箔基底可以降低石墨烯的成核密度,使石墨烯的晶畴尺寸显著增大[68](图5)。值得注意的是,Braeuninger-Weimer 等[23]研究发现,石墨烯成核密度低的关键原因不在于氧的存在,而是在于Cu箔基体中本身含有的溶解C 通过转化为CO 或CO2而实现了再分配和清除[69]。不仅如此,O 的存在也会加快石墨烯晶畴的生长速度[19](图5)。此外,O2对石墨烯晶畴的形状和取向影响极大(图5 和图6[19])。研究表明Cu 表面O2可以稳定Cu(001)取向,阻碍Cu(111)单晶的演变,通过去除Cu 表面的Cu2O 层,可以得到无晶界的Cu(111)单晶。因此,适当地有氧预处理Cu催化基底[70-71]可以减少成核点,控制晶体取向,为生长大尺寸单晶石墨烯岛提供了可行方案。

2.2 催化金属

CVD 法合成石墨烯过程中,催化金属发挥着催化剂和生长基底的双重作用。Li 等[30]首次在Cu 箔上合成大面积、高质量且层数较为均一(95%单层)的石墨烯薄膜。随后大量研究表明,Co、Fe、Ni、Pt以及Ru 等过渡金属均可作为催化金属用于生长大面积石墨烯薄膜。而Cu 因其极低的溶碳量和低廉的价格,是大规模生长高质量单层石墨烯的最佳金属。由于石墨烯完全依附在Cu 箔/膜表面成核生长,因此Cu 箔/膜表面的粗糙度、晶粒大小与结晶取向以及Cu 箔/膜中所含杂质将会对石墨烯的成核密度和质量产生显著影响。本节将从上述方面简述近年来Cu箔/膜上生长石墨烯的研究进展。

根据地下水赋存条件、含水介质及水力特征,将池州市中心城区地下水划分为松散岩类孔隙水、碎屑岩(红层)孔隙裂隙水、碳酸盐岩类裂隙溶洞水、基岩裂隙水4个类型。依据岩石类型和含水孔隙进一步划分出7个含水岩组,地下水类型及含水岩组划分见表1。

图6 O对石墨烯生长动力学的影响[19]:无氧气氛和在p(O2)=1×10-3 Torr气氛中Cu箔上生长石墨烯分别对应的SEM图[(a)、(e)];碳同位素标定的石墨烯晶畴Raman map[(b)、(c)、(f)、(g)];晶畴生长方向示意图[(d)、(h)]Fig.6 The effect of O on graphene growth kinetics [19]:SEM images of graphene domains grown on OF-Cu(a)and OF-Cu(O)(e);isotope-labeled Raman maps of the 2D band intensities on Si substrates for growth[(b),(c),(f)and(g)](the isotope switching intervals are indicated below each image);schematic diagram of growth directions of the two types of graphene domains [(d),(h)]

2.2.1 粗糙度 Rasool 等[72-73]使用扫描隧道显微镜(STM)对生长在多晶Cu衬底上的石墨烯原子结构研究发现,石墨烯可以跨越Cu 箔表面螺旋位错、缺陷和原子台阶的边缘与角落处连续生长。Nie 等[74]利用低能电子显微镜(LEEM)研究发现,石墨烯更易在原子台阶、缺陷等微观粗糙处进行异相成核,增加成核密度,降低石墨烯质量。此外,Cu 表面的原子台阶可能导致石墨烯的晶向发生偏转而产生晶界缺陷。为改善Cu 箔表面形貌结构,Han 等[55]研究发现经过机械抛光的Cu衬底表面粗糙度减小,石墨烯的成核密度显著降低,晶畴尺寸增大,石墨烯质量得到提高。该方法易在基底表面产生划痕而不适合大规模生产。Luo等[75]使用电抛光法对Cu箔进行预处理,将Cu 箔表面的粗糙度降低至原来的3%~10%,生长的石墨烯单层含量超过95%,制造的场效应晶体管的室温空穴迁移率提高了2~5 倍。Griep等[76]也提出一种制备超平坦Cu 基底的新型电化学抛光法,可将基底的粗糙度降低99%以上,生长的石墨烯薄膜具有很高的机械断裂强度和很低的面电阻值。此外,Kim 等[77]研究表明,使用商用Ni蚀刻剂或者硝酸清洗Cu 箔,除去Cu 箔表面的杂质颗粒后再经高温退火处理后,可使Cu箔表面粗糙度大幅降低,生长的单层石墨烯更加完整、厚度更加均匀。2.2.2 结晶性 已有研究表明,Cu 箔/膜表面的结晶取向对石墨烯的成核密度、生长速率以及结晶取向具有显著影响。Hayashi等[78]发现相比于Cu(111),石墨烯更易在Cu(111)夹杂的Cu(100)或其他高指数孪晶上成核生长。Vlassiouk 等[79]证明生长温度低于1000℃时,石墨烯在Cu(111)晶面上的成核密度大于Cu(100)和Cu(101)。Hu等[80]通过对比石墨烯在Cu箔和Cu膜上的生长过程,发现石墨烯生长初期在单晶Cu 箔上的成核密度比在多晶Cu 膜上的成核密度大。Hu 等[81]也发现,当碳供应量很低时,Cu(111)晶面比Cu(100)晶面和(110)晶面更易于石墨烯成核。这可能是因为与其他晶面相比,三角形Cu(111)晶面与六角石墨烯晶格在晶体学几何上更相似,从而降低了形核势垒。Wood 等[82]发现由于含碳物种在Cu(111)晶面上的扩散速度大于在高指数晶面和Cu(100)晶面的扩散速度,因而Cu(111)晶面有利于高质量单层石墨烯的生长,且生长速度更大(图7[82])。此外,不同的晶面取向上生长的石墨烯岛形状也不尽相同。Nie 等[74]发现Cu(100)晶面上的石墨烯为四瓣形多晶石墨烯岛。Geng 等[83]发现Cu(111)晶面上生长的石墨烯岛为六边形,而Cu(311)晶面上得到的则是五角形石墨烯岛。不仅如此,Hu 等[84]发现在Cu(111)膜上可以外延生长得到晶向可控的高质量单层石墨烯,且石墨烯的晶格取向与生长温度密切相关。在较低的温度(900℃)下,所得石墨烯的晶格显示出两种不同取向:一种与Cu(111)晶格匹配,而另一种则旋转了30°。但高温(1000℃)下生长的单层石墨烯,其六边形晶格取向与Cu(111)晶格完全匹配,而且石墨烯取向与Cu(111)薄膜晶格在1 mm2范围内完全一致[85]。而制备Cu(111)薄膜不仅取决于Cu膜所在衬底的结晶度,而且还与金属薄膜和衬底晶体之间的几何对称匹配程度密切相关[86]。最近,Hou 等[87]研究发现,只要石墨烯的晶格取向不被反应体系中的碳杂质、温度等因素所干扰,那么石墨烯的定向形核不仅在Cu(111)晶面,甚至在Cu(110)晶面都具有最低能量态,因此石墨烯的晶向对Cu金属的表面晶构具有很大的“容忍度”。

图7 石墨烯在不同Cu晶面上的扫描电子显微镜图(SEM)及电子背散射衍射图(EBSD)[82]Fig.7 Scanning electron microscopy(SEM)images and electron backscatter diffraction(EBSD)of graphene films ondifferent Cu facets[82]

图8 CH4在不同Cu模型上的脱氢裂解反应机理[92]Fig.8 The reaction mechanism of CH4 on different Cu models[92]

2.2.3 纯度或者清洁性 商业Cu 箔在制造和存储运输过程中,表面及内部通常残留许多杂质(颗粒、氧化Cu 及杂质碳等)。石墨烯生长时会在这些表面杂质颗粒处[55]或者非晶态杂质碳处[66]异相成核,降低石墨烯质量。Braeuninger-Weimer 等[23]证实商业Cu 箔中的碳杂质主要富集在Cu 箔表面的轧制条纹处,这些碳杂质作为成核位点会显著增加石墨烯的成核密度。因此,Cu箔表面杂质的清除对于高质量石墨烯的生产显得尤为重要。表面抛光技术虽然可以去除Cu箔表面大多数杂质颗粒和氧化物,但却无法将Cu 箔次表层和体相中的杂质碳完全清除。有报道指出[88]使用H2高温处理Cu 箔,可以去除Cu箔表面的碳残留物和氧化物。Luo 等[89]利用同样处理方法,实现了无附着层、高清洁度石墨烯的制备,并证实附着在石墨烯膜的碳层主要来源于Cu 金属内部的碳杂质的结晶生长。而Çelik 等[90]指出对于碳杂质含量高而氧含量低的Cu箔,H2退火不能将碳杂质完全清除,只有在氩气中退火才能完全除去碳杂质。但在氩气中退火又会使得Cu 箔表面产生SiO2等杂质。此外,如前文所提,氧化剂也可有效地清除Cu箔中的碳杂质。Strudwick等[66]使用CO2高温下清除掉Cu箔表面的碳杂质,生长出层数均一的高质量石墨烯。Braeuninger-Weimer 等[23]则使用H2O2将Cu 箔背面弱氧化,高温下Cu 箔背面的氧迁移至Cu 箔表面并与碳反应,实现了碳杂质的有效去除。Pang 等[91]将Cu 箔在空气中退火,利用空气中的氧气与碳污染物反应达到去除目的。Hu 等[92]也观察到Cu 箔在氢气氛围下高温退火后其表面会形成一层无定形碳膜,这些无定形碳杂质可以与Cu箔表面的Cu原子形成强相互作用,进而产生一种新颖的高效碳-Cu 复合催化剂,大幅降低了甲烷在Cu 箔表面的裂解温度,进而将石墨烯的生长温度降低至700℃。理论计算表明,Cu 表面的Cu 原子与C 簇中的碳原子相互作用时可以使CH4分解的能垒降低(图8[92])。此外,碳同位素标定技术证明碳杂质形成的碳簇在起催化作用的同时,也会作为碳源掺杂到石墨烯晶格中,从而使得生长的石墨烯具有很高的缺陷密度,这为原位调控石墨烯缺陷和石墨烯缺陷学的发展提供了新思路。

2.3 反应中间碳物种

2.3.1 碳物种的产生机制 石墨烯的CVD 生长过程主要包含气相扩散和表面生长两个过程,如图1所示。其中,碳源的裂解在气相和催化基底表面均会发生,前者为气相热裂解反应,后者为催化裂解反应。对于石墨烯生长最常用的碳源CH4,其在气相中的热裂解为吸热反应,第一步脱氢需要约4.8 eV 的能量[24,93],直接的气相裂解很难发生,因此一般认为CH4的气相裂解产物可以忽略。在石墨烯生长的较高温度下(1000℃),从碳氢化合物的标准自由能图9(a)可以看出[94],此时热裂解产生的碳物种便不容忽视,如图9(b)所示[24]。相较于气相反应,CH4的脱氢裂解反应在金属表面更容易发生。在高温条件下,CH4在Cu表面催化裂解脱氢依次产生甲基CH3,亚甲基CH2,次甲基CH,碳原子C,见式(4)~式(7)

每一步脱氢反应都是吸热反应,活化能垒在1.0~2.0 eV 之间[图10(a)][95],远低于CH4直接热裂解所需的能量。金属与CHx的相互作用主要与金属d带和碳sp3的杂化相关,由于d带能量差别,CHx与Cu的相互作用比Ni 等金属弱[96]。Shu 等[25]发现CH4分子与过渡金属表面的键能接近于0(0~0.05 eV),而CH4裂解产生的其他碳物种CHx(x=0,1,2,3)与金属基底的键能大于1.0 eV[图10(b)],说明CH4与金属的相互作用很弱,所以CH4分子并非石墨烯生长过程中所需的活性碳物种,而其他含碳物种在基底上有充足的时间和合适的键能参与石墨烯成核和生长。

图9 碳氢化合物的标准自由能随温度变化关系(a)[94];不同气相物种的摩尔分数随温度变化趋势(只显示含量高于10-7 mol的物种)(压强20 Torr,H/C=26∶5)(b)[24]Fig.9 Standard free energy for formation of some hydrocarbons as a function of temperature(a)[94];mole fractions of 15 species in gas-phase equilibrium(only the species with the amount higher than 10-7 mol are shown)(pressure:20 Torr,H/C=26∶5)(b)[24]

图10 在Cu(111)和Cu(100)上CH4裂解过程的能量变化(a)[95];CHx物种与Cu、Ni、Ir、Rh四种金属的结合能(C-Ⅰ和C-Ⅱ分别代表表面碳原子和次表面碳原子)(b)[25]Fig.10 Energy profiles of the dehydrogenation processes of CH4 on Cu(111)and Cu(100)surfaces(a)[95];binding energies of various CHx species on Cu,Ni,Ir,and Rh(C-Ⅰand C-Ⅱrepresent the carbon atoms on the surface and subsurface of metal,respectively)(b)[25]

在石墨烯生长过程中,双碳物种也是一类重要 的活性物种,其在石墨烯岛边缘的吸附比单碳物种更容易[97]。在Ni 金属表面,碳源可以完全脱氢产生碳原子,而在催化活性较弱的Cu 表面,从热力学和动力学角度来看,碳源完全脱氢都比较困难。各种CHx碳物种会相互作用,发生反应生成双碳、三碳、多碳的碳氢化合物。CHx物种之间有两种可能的反应途径,如式(8)、式(9)所示[98]:

比较各CHx物种的反应能垒可以发现,相较于二级反应,C2Hy的生成更容易。从动力学和热力学的角度分析,C2H4和C2H2的生成比CH2和CH 的裂解更容易。因此,C2H4和C2H2可能是CHx相结合的主要产物。而且,碳物种种类强烈依赖于碳源种类和催化基底。通过研究不同H2/CH4分压下Cu(100)上各C2Hy中间产物的比例,发现在CH4裂解过程中,主要的C2Hy中间产物是C2H2,其所占比例在80%以上,而C2H'4(由CH3和CH 反应生成)所占比例小于20%。Zhang 等[95]理论研究发现CH 脱氢十分困难,更倾向于两个CH 反应生成C2H2。Li 等[24]也证明了在1200~1400 K 的条件下,气相中有C2H2的存在。为了完成石墨烯的生长,这些单碳和多碳物种最终需要完全脱氢,这一过程发生在较大的CxHy结构形成之后[95]。证据表明,在Cu(111)表面上C2H2通过环化三聚反应可以形成苯环结构,该反应为放热反应,活化能垒较低(0.79 eV)[99],所以石墨烯的生长过程中一直伴随着环化脱氢反应[100]。

图11 甲烷裂解产生的活性物种沿石英管的浓度分布示意图(a);将多片Cu箔置于石英管内,活性碳物种的浓度分布示意图(b)[24];甲烷和不饱和碳物种沿着管轴向不同位置的摩尔分数(压强2666 Pa)[(c)~(f)][17]Fig.11 Schematic diagram of the density distribution of active species derived from CH4 decomposition along quartz tube(a);schematic diagram of the density distribution of active species along quartz tube when graphene films are grown simultaneously at several positions(b)[24];mole fractions of active species along quartz tube axis(pressure:2666 Pa)[(c)—(f)][17]

2.3.2 碳物种的组成调控 对于气相反应的碳物种,其浓度随气体流动方向而变化(图11[17,24])。Li等[24]研究了石墨烯CH4-CVD 合成体系中15 种物种的分布情况,包括H,H2,C,CH,CH2,CH3,CH4,C2,C2H,C2H2,C2H4,C2H6,C3,C4和C5。在石墨烯的生长温度(约1000℃)下,甲烷转化率的数量级为1.0 s-1,若CVD 石英管内气流的停留时间也为这一数量级,管内气体组分处于非平衡态,碳物种沿石英管轴向存在浓度梯度。图11(c)~(f)为石英管不同位置处CH4,CH3,C2H5,C2H 碳物种的摩尔分数分布[17]。由于沿着石英管中气体流动的方向,气体的裂解程度变大,所以下游气体中活性碳物种的含量要高于上游气体[图11(a)][24]。由于Cu对活性碳物种的捕获作用,一旦将几片Cu 箔均匀地置于石英管内,碳活性物种浓度降低且可在管内均匀分布[图11(b)][24]。利用HF 刻蚀石英管增加管内壁的粗造度,可以增加碳源与管内壁碰撞的概率、延长其停留路径,从而增加碳物种的浓度。

通过H2分压、H2/CH4比值、金属基底、温度的改变可以实现活性碳物种种类和浓度的调控。在催化基底表面碳物种CHx的相对稳定性和含量对于后续石墨烯的生长非常重要,CHx的Gibbs 自由能和含量由式(10)~式(13)计算[25,101]:

式中,nC和nH分别为CHx中的C 和H 原子数,分别为1 和x;ΔFvib是CHx自由基对Gibbs 自由能的振动贡献;μC和μH分别为C和H的化学电势,取决于石墨 烯 生 长 温 度T、H2分 压pH2和CH4分 压pCH4;k 是Boltzmann 常数;ξtrans、ξrot、ξvib分别是平动、转动和振动的配分函数;EH2是DFT 计算得到的氢分子能(-6.769 eV);ΔE 是DFT 计算得到的CH4和H2分子的能量差。

图12 随着氢化学电势μH的变化CHx在Cu(111)和Ni(111)表面上的相对Gibbs自由能ΔGf[(a),(b)];在Cu(111)和Ni(111)表面上CHx的浓度随H2分压的变化(温度1200 K)[(c),(d)][25]Fig.12 Relative Gibbs free energy ΔGf of various CHx species on Cu(111)(a)and Ni(111)(b)as a function of μH;population of various CHx species on Cu(111)(c),Ni(111)(d)as a function of H2 pressure(T=1200 K)[25]

对于Cu 和Ni,CHx的相对Gibbs 自由能如图12(a)、(b)所示。μH可以改变各CHx的相对Gibbs 自由能,从而改变体系中各CHx物种的稳定性及其浓度分布。在Cu(111)表面,μH>-0.72 eV 时,CH3在体系中浓度最高;-1.24 eV<μH<-0.72 eV 时,CH 是体系中最稳定的物种;μH<-1.24 eV 时,在次表面的C 原子(C-Ⅱ)是主要的碳物种,也就是说随着μH的降低,碳源裂解程度逐渐增加。而对于Ni(111),μH<-0.53 eV 时,在金属次表面的C 原子是主要的碳物种。其次,氢气的分压pH2影响体系中的μH和碳物种浓度。氢气分压在10-4~102mbar(1 mbar=102Pa)范围内时(温度1200 K),对于Cu,主要的碳物种为CH 和C-Ⅱ[图12(c)],增加H2分压可以降低次表面C 的含量,得到更多的CH 物种,从而改变石墨烯的生长行为,影响石墨烯畴区形状[57]。而对于Ni,碳物种是次表面C 原子,会与Ni 反应生成Ni2C[102]而不受H2分压的影响[图12(d)]。再者,H2/CH4的比值也会影响CHx物种的相对Gibbs 自由能,从而改变活性碳物种的浓度分布。在相同H2/CH4比值情况下,在Cu(111)、Cu(100)和Ni(111)催化基底上各CHx物种的覆盖量存在显著差异[62,98];随着H2/CH4的增加,三者表面CHx物种的覆盖量均降低。具体而言,在Cu(111)表面,若H2/CH4= 0,CH 的覆盖量最高,一旦有H2引入,CH3的覆盖量是CH2和CH 的2~5 倍,表明CH3是石墨烯生长过程中最主要的碳物种[62]。在Cu(100)表面,若H2/CH4= 0,CH3和CH 的覆盖量比CH2高一个数量级,随着H2/CH4的增加,CH3和CH 的覆盖量均一定程度降低,直至H2/CH4>1.0,CH3成为主要中间产物[98]。而对于Ni(111),如果H2/CH4<1.0,主要的中间产物是CH,反之CH3占主导地位。最后,温度也可以调节CHx物种的浓度分布。研究[25,62]分析了Cu、Ni、Ir、Rh 几种金属表面CHx的相对含量的变化,发现在CVD 法生长石墨烯典型温度约1300 K 下,Cu表面的活性碳物种主要是CH 和C-Ⅱ,而在Ni 表面,碳物种主要是溶在Ni表层的C原子,在Ir(111)和Rh(111)表面,主要的活性碳物种是C-Ⅰ(表面碳原子)和C-Ⅱ,但是C-Ⅰ的浓度远高于C-Ⅱ。

基底金属种类影响着活性碳物种的迁移能力[25]。CH4分子在金属表面的脱氢需要克服一系列的活化能垒,在Cu 等催化活性较弱的金属表面,由CH 脱氢产生C物种这一过程需要克服的能垒最大,表明在Cu 催化石墨烯生长的过程中,CH 的浓度要比C 高。而对Ni 等催化活性较高的金属基底,CH4裂解所需的活化能要低很多,因此采用Ni为石墨烯生长基底时,CH4的裂解过程对CHx物种的影响不大。催化裂解产生的CHx需要扩散到活性位点处参与成核和生长的过程,所以CHx物种在催化基底上的扩散也会影响石墨烯的生长。研究表明[25],在金属Cu(111)表面,CH(0.3 eV)的扩散能垒要比C-Ⅱ(0.63 eV)的低很多,而对于Ni(111),其主要碳物种C-Ⅱ的扩散能垒是0.78 eV,故金属Ni 表面得到的石墨烯层数均匀性较差。在Ir(111)和Rh(111)表面上,C/CH 的扩散能垒分别为1.35 eV/1.18 eV 和0.82 eV/0.72 eV。在Ir(111)表面,高的扩散能垒限制了碳活性物种的扩散,因此在Ir(111)上石墨烯的成核密度很高。

2.3.3 碳物种对石墨烯的影响 气相中碳物种浓度可以影响石墨烯的层数。利用石英管内各位置所处的气相环境不同(活性碳物种浓度不同,图11),将Cu 箔置于不同的位置可以制备不同厚度的石墨烯薄膜[24]。如图13(a)~(c)所示,从位置1到位置7,石墨烯越来越厚。采用HF刻蚀的石英管进行石墨烯的生长,由于碳物种浓度的增加,得到的石墨烯层数变厚[图13(d)、(e)]。而在位置1~位置7分别放置1片Cu箔,将7 片Cu 箔同时进行石墨烯的生长,碳物种分布均匀,可以生长出高质量单层石墨烯[图13(f)~(h)]。

基于H2/CH4比值对石墨烯活性碳物种的调控,可实现石墨烯层数的控制。石墨烯在Cu 金属上的生长为自限制生长,从而只能得到单层的石墨烯薄膜[103]。Liu 等[59]利用较高分压比的H2/CH4(H2/CH4=40)中H2的较强刻蚀作用来抑制石墨烯岛的生长,使得处于气流上游位置的Cu 箔区域中有一部分Cu 表面可以保持较长时间不被石墨烯层完全覆盖,以便连续提供碳物种,在处于气流下游位置的Cu箔上得到双层石墨烯[图14(a)]。在Cu 箔上,H2/CH4>1.0时,主要活性碳物种是CH3,CH3物种可以与石墨碳相互作用[104],进而在第一层石墨烯上成核形成第二层石墨烯[105]。理论上,若能够持续供应CH3活性碳物种,便可打破Cu 基底上石墨烯的自限制生长,实现双层和多层石墨烯的生长。Hu 等[42]利用反应工程中的分离和耦合机制,设计了常压两段反应体系[图14(b)],通过Co 金属催化无定形碳和H2反应持续地供应CH3物种[图14(c)],在下游的Cu 箔上实现了AB 堆垛双层石墨烯的制备[图14(d)]。通过Co 金属上无定形碳预沉积量的调控,可以实现石墨烯层数从1 层到2 层的精准控制,这也表明基于CH3物种的石墨烯生长是严格地遵循长满第一层再生长第二层的外延生长模式,而非异层同时形核生长模式。Song 等[105]认为在Cu 上CH3辅助下的双层石墨烯生长为外延生长,生长机制如图14(e)所示。

不同催化金属的主要碳物种种类及其迁移势垒的差异影响着石墨烯的生长行为。在低溶碳量的Cu 表面,主要碳物种CH3相对较易迁移,从而容易得到层数均匀的单层石墨烯[106]。而在Ni表面,其溶碳量高,主要碳物种为次表面的碳原子,其迁移势垒较高(0.78 eV),故Ni 上石墨烯层数不均匀[107]。利用不同比例的CuNi合金作为生长基底,调控溶碳量和碳物种的扩散/迁移能力可以实现石墨烯层数和生长速度的调控[21]。当Ni 含量较低时,CuNi 合金上可以制备得到均匀的单层石墨烯,而当Ni含量增加到50%左右时,石墨烯的生长行为与纯Ni 上类似,得到层数不均匀的多层石墨烯。

图13 在7个不同位置处的Cu上生长石墨烯的示意图(a);石墨烯转移后的照片(b)和光学透射光谱(c);HF处理的石英管内7个不同位置处生长的石墨烯转移后的照片(d)和光学透射光谱(e);同时在位置1~位置7分别放置一片Cu箔生长得到的石墨烯转移后的照片(f),光学透射光谱(g)和拉曼光谱(h)[24]Fig.13 Schematic diagram of the graphene CVD growth on Cu foils at several different positions independently(a);Photographs(b)and optical transmittance spectra(c)of the graphene films;photograph(d)and optical transmittance spectra(e)of graphene films grown independently at the several positions using the quartz tube with the inner surface etched by HF;photograph(f),optical transmittance spectra(g)and Raman spectra(h)of the graphene films grown on Cu foils at the several different positions simultaneously[24]

图14 在高H2/CH4比值下生长双层石墨烯示意图(a)[59];两段法制备AB堆垛双层石墨烯示意图(b);两段法的中间产物(c);两段法制备得到的双层石墨TEM图(d)[42];利用乙醇裂解产生CH3外延生长双层石墨烯的机理(e)[105]Fig.14 Schematic illustration of the bilayer graphene growth with high H2/CH4ratio(a)[59];schematic illustration of two-step approach for graphene growth with amorphous C(α-C)(b);main products generated in the reaction of α-C and H2(c);TEM images of transferred bilayer graphene film and corresponding intensity profles along the yellow lines (d)[42];schematic diagram of the mechanism for epitaxial CVD growth of bilayer graphene on Cu using CH3 generated by ethanol decomposition(e)[105]

采用醇类作碳源时,裂解产物除了烷基自由基外,还会有H2O 或者OH 自由基的产生,这些中间产物对石墨烯具有刻蚀作用。而且,OH 自由基与O2的作用类似,可以促进碳源裂解,并且降低石墨烯生长的活化能垒,加速石墨烯的生长[105]。此外,少量水及其分解产生的OH 自由基,可以通过氧化作用限制无定形碳的富集和刻蚀石墨烯,影响石墨烯一次和二次成核位点以致整个生长过程[35,108]。

2.4 增强型化学气相沉积制备技术

除传统的CVD 外,引入不同激发源而发展的众多增强型化学气相沉积技术,如离子体增强化学气相沉积法(PECVD)、激光辅助化学气相沉积法(LCVD)等,能够弥补普通CVD 法的一些不足。与传统CVD 相比,PECVD 是通过外加射频、直流或微波放电使得气体碳源电离为含碳等离子体来实现石墨烯的低温制备。根据等离子体产生的方式可以分为微波辅助等离子化学气相沉积法(MPCVD)、射频等离子化学气相沉积法(RF-PECVD)、直流等离子化学气相沉积法(DC-PECVD)等。MPCVD借助微波能量来激发、分解气体,产生辉光放电形成等离子体,制备的石墨烯具有大面积、低温、基底材料范围广等优点。Sun 等[109]采用MPCVD 方法实现了石墨烯粉体“雪飘式”的生长,在常压下利用硅片在微波下电晕放电产生等离体子,使得CH4在气相中经过裂解、成核、生长过程组装成石墨烯。该方法制备的石墨烯平均尺寸约为(100±16)nm,整个反应过程不需要任何形式的催化剂和用于石墨烯沉积的基底,制得的石墨烯可以用于传感器和印刷电子领域。Wang 等[110-111]采用RF-PECVD 实现了铝箔上多层石墨烯的低温(600℃)生长,所得的石墨烯/Al复合材料在电池集流体应用方面具备优势。LCVD 法制备石墨烯是通过高能量的激光加热基底材料,瞬间高温致使碳源分解,溶入基底的碳原子析出后沉积得到石墨烯。2011 年,Park 等[112]首次用LCVD 在金属Ni 上制备得到石墨烯纳米带,通过激光局部加热的方式实现了石墨烯的常温生长,生长10 μm× 10 μm 的石墨烯图案仅需0.2 s。在上述原理的基础上,Tu 等[113]运用LCVD 方法,采用相对较低的能量(64~70 W/cm2),制备得到更高质量、层数可控的石墨烯薄膜,面积可达1.8 cm2。最近,Luong等[114]提出一种不需要反应器、反应气氛,而利用焦耳热闪蒸技术(FJH)将任何含碳原材料在几秒内快速转化为石墨烯,实现了克级石墨烯的快速制备,制得的石墨烯层间呈二维乱层堆垛更利于层间剥离。虽然这些增强型CVD 法仍存在可控性差、石墨烯质量难控制的不足,但其低温快速生长及对催化金属的摆脱,以及可以在目标基底直接生长而无须转移等优势,为拓展石墨烯的多领域应用提供了新的思路。

3 结 论

为了实现石墨烯生长过程的精准调控,需要对石墨烯多相催化生长过程中的诸多科学问题进行探索。本文从催化反应的角度分析了CVD 法制备石墨烯的影响因素,其中包括气体原料的组成、比例,催化金属基底的粗糙度、结晶性、纯度以及反应中间产物的种类、浓度等方面。在此基础上,厘清这些反应体系各物质在石墨烯CVD 生长各基元步骤中的转化,能够更加透彻地阐释石墨烯的催化反应过程,指导石墨烯的控制生长。

石墨烯的研究兴起于2004 年,时至今日,十几年的基础研究使得人们对石墨烯催化反应机理有了深入的了解。石墨烯生长机理的研究从最初的宏观表象理解,逐步发展为微观原子尺度的动态原位测量分析,并且与理论模拟相结合,对探究石墨烯的催化反应过程物质和能量两个维度的相互作用机理发挥了重要推动作用。中间碳物种的产生和演化贯穿于石墨烯形核、生长、终止等基元步骤中,因此它是物质和能量两个维度的联系纽带,其准确监测和操纵对于进一步明确石墨烯生长机理、实现石墨烯生长的精细调控至关重要。当前关于碳物种的种类和含量的研究多数以理论模拟为主,需超瞬态表征手段来追踪反应过程中的活性碳物种,从而对活性碳物种的产生、转化过程及其对石墨烯生长的影响给出直接证据。同时,对于碳物种到石墨烯的脱氢转变过程仍然不清晰,尚无有力证据证明CxHy是在最后阶段完成脱氢。对于这些问题,可以从其他领域进行借鉴和交叉,继续探寻新的方法,为石墨烯的研究提供崭新的思路。从长远来看,如何将基础研究应用于实际的产业化是另一项挑战。石墨烯薄膜的工业级生产采用的Cu 箔为工业Cu箔,其纯度、批次稳定性、污染等不确定因素都会导致石墨烯生长机理的变化,从而影响石墨烯薄膜生产的稳定性、重复性和质量可靠性,因此需要开发稳定的Cu箔预处理工艺、较宽的最优生长条件窗口和无损快速转移技术。要实现石墨烯新材料的产业应用,除了石墨烯的生长以外,还需研发适用于产业化的快速高分辨质量检测方法,才能完成石墨烯产品的定标、形成产业规范。