水泥余热发电的综合能效提升技术

2020-06-22唐永强

唐永强

(成都市青白江区台玻电力能源有限公司,四川 成都610000)

本文主要论述我司经营管理的5 个水泥余热电厂,经多年技术创新和实践,形成的一系列能效提升的技术和经验。这5 个电厂装机均为4.5MW,属于分布不同地区的5 条2500t/d 新型干法回窑水泥生产线的余热利用项目。因水泥线与电厂责任主体不同,既是主线与附属的关系,又是独立与联结的整体。因此,高效、先进的创新技术及管理对于企业节能减排,提高余热的经济价值,具有重要意义。

1 水泥余热发电工艺流程

1.1 新型干法回转窑水泥线工艺流程

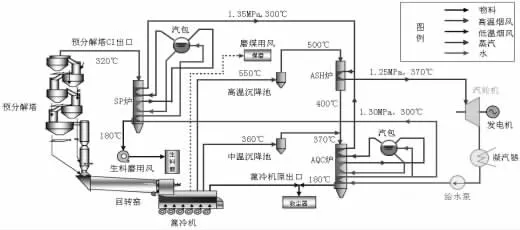

新型干法回转窑水泥生产的工艺流程是将大块的生料经生料磨,研磨成较细的生料,然后经预分解塔和回转窑分解、加热成熟料,熟料进入篦冷机冷却后,再经熟料磨研磨加入添加剂后形成成品水泥。生料预热分解过程中排出的烟气进入电厂窑尾锅炉(SP炉),窑尾锅炉出口烟气进入水泥厂生料磨后进入袋收尘。熟料冷却过程中的一部分热量作为水泥厂煤磨用热;剩余的中温烟气进入电厂窑头锅炉(AQC炉)产生蒸汽,AQC炉出口烟气进入袋收尘;剩余的高温烟气进入电厂窑头过热器(ASH 炉),用于提升SP 炉和AQC炉的蒸汽品质,ASH 炉出口烟气与中温烟气混合后进入AQC炉。

1.2 水泥余热发电典型工艺流程图,如图所示。

水泥余热发电典型工艺流程图

1.3 水泥余热发电生产工艺

水泥余热发电是利用水泥生产过程中产生的高温烟气产生蒸汽进行发电。主要包括4 大系统(锅炉系统、汽轮机系统、电气系统、水系统)和3 大流程(烟气流程、汽水流程、发电流程)。

1.3.1 烟气流程:预分解塔中的烟气进入SP 窑尾锅炉,热交换完成后进入生料磨中继续利用;篦冷机中的熟料靠篦冷机风扇冷却,产生的烟气分成两段,高温段进入ASH 锅炉,中温段进入AQC锅炉,烟气在锅炉内热交换完成后,除尘排入大气。

1.3.2 汽水流程:AQC 锅炉与SP 锅炉产生的蒸汽经混合后进入ASH 过热器再加热,经ASH 再加热的蒸汽进入汽轮机做功,做完功的蒸汽通过凝汽器冷凝成水,通过给水泵加压再次进入AQC锅炉与SP 锅炉,完成汽水循环。

1.3.3 发电流程:汽轮机带动发电机旋转产生交流电,通过并网不上网的方式向水泥厂和电厂供电。

2 综合能效提升的关键技术

综合能效提升的关键技术主要是针对4 大系统的技术创新,以此提高发电量和生产指标,同时也包括生产管理的提质增效。其中4 大系统包括锅炉系统、汽轮机系统、电气系统和水系统;而生产管理也包含了电厂的创新举措和与水泥厂的协作机制。

2.1 锅炉系统的技术创新

2.1.1ASH 技改。(1)按直翅片管结构重新设计ASH 过热器,解决环形绕翅片管ASH 过热器堵灰及阻力高的问题,保证烟气侧阻力值控制在250Pa 以下。(2)对ASH 过热器管束截面重新设计,增加ASH 过热器换热面积,ASH 过热器出口蒸汽参数可提高至1.0MPa、19.8t/h、370℃。(3)重新设计AQC锅炉至ASH 过热器之间蒸汽管道,将管径由DN125 提高至DN150,降低管道阻力和压损。(4)更换ASH 过热器本体及管道外保温结构,确保外壁温度不超环境温度+20℃。(5)通过以上关键技术的技改,可在锅炉蒸发量不变的情况下,发电量提升约15%。

2.1.2 在线空气脉冲自动吹灰。(1)AQC炉、ASH 炉、SP 炉在运行过程中存在严重集灰,厚者达40 公分,严重影响发电量。我们先后实行过振打清灰、蒸汽吹灰等技术,效果均不理想,除了成本高、维护大外,人工补清存在安全隐患,蒸汽吹灰容易结垢凝块,更难处理。(2)经多年论证、研究,发明了在线空气脉冲自动吹灰技术,通过定时自动启动一定压力、容量的压缩空气,布控好喷枪及喷嘴的位置、角度等参数,可以彻底清理锅炉的积灰。目前已在多个电厂实施,效果明显。而且比之振打清灰、蒸汽吹灰投资省,人工成本也低。

2.1.3 烟道耐磨陶瓷保温。(1)原锅炉入口的风管内衬采用耐火浇注料,厚而保温差,易脱落,管道易烧塌,寿命不足2 年,维护频次及成本高。(2)经试验性测试,采用新型耐高温耐酸碱耐磨的特殊陶瓷材料,其工艺为120mm内衬(无石棉硅酸钙板50mm+耐磨陶瓷料70mm),材料具备耐受≤700℃高温,材料薄,通风面积大,保温效果好,寿命达到5 年以上,解决以往多种缺陷,目前已在多厂成功应用。

2.1.4 高温、中温烟道调控。(1)在高温和中温烟道上增加自动调控阀,以控制高温和中温风量,通过数据模型分析,优化AQC 和ASH 蒸汽参数,达到发电功率最大化。(2)该控制模型,正并入信息化大数据分析模块,将增加更多相关参数的分析,进一步提升机组的能效数据。

2.2 汽轮机系统的技术创新

2.2.1 汽封技改。(1)针对汽封间歇大,漏气大,并且泄漏蒸汽进入油系统,造成油质劣化等弊端。技改新型接触式蜂窝汽封,更换高低压汽封为接触式汽封,隔板汽封为蜂窝式汽封。(2)高、低压汽封更改为接触式汽封,在每一道梳齿汽封块的基础上增加一道特殊材料制成的接触式汽封体,该汽封体自带润滑,实现零间歇。(3)隔板汽封更改为蜂窝汽封,在原有汽封上增加蜂窝装置,减小每级漏气损失。(4)围带汽封片进行重新镶齿,减小汽轮机叶片顶端与隔板的间歇,减小动静部分漏气损失。(5)通过两个电厂技术实践,每个电厂平均汽耗比技改前降低0.145kg/kWh,并且油系统未再受漏汽影响,效益明显。

2.2.2 汽轮机真空抽汽技改。(1)针对原射水系统能耗高、耗水大、维修费高等缺陷,研究出油环式真空抽汽系统,利用油水瞬时分离三相分离技术,通过介质油的循环拉动凝汽器内乏汽,从而建立高度真空。(2)能耗降低(70-80%),年用水节约8 万吨,尤其夏季能保持高度真空(真空提高0.003MPa),年多发电65 万kWh。(3)系统具有运行稳定可靠、噪音小、故障率低、连续运行时间长、维护成本低等显著优势。已在多电厂实施,效果良好。

2.2.3 调速系统反馈模式优化。因水泥线烟气变化率大,导致汽轮机系统紧随动力侧相应变化,因此,机组波动大,稳定性差,经多年工况调试,把调速系统反馈装置LVDT 的双反馈模式改为单反馈,降低机组跟随动力侧的灵敏性,从调试前后的数据对比,单反馈反而比双反馈多发电,且更稳定,功率曲线平滑,具有良好的适用性。

2.2.4 RCCS。(1)在凝汽器每根换热管内安装RCCS,当机组运行时,利用循环水的流速驱动装置旋转部件,长期在换热管内不停快速旋转(300-1800r/min),强化管内流体的旋转流动,破坏水垢的形成机理,摆脱传统的被动除垢,实验显示,RCCS可提高换热系数K值20%以上。(2)应用结果显示,RCCS比之化学酸洗、胶球清洗、高压水枪清洗以及尼龙刷人工清洗等方式和技术,其效率高、成本低,具有更优的价值。

2.3 电气系统的技术创新

2.3.1 联络线联锁保护。(1)因原设计的联络线光差保护过于单一,不适用于电厂与水泥厂10kV 系统复杂的电气故障,使电厂经常发生非停及事故,造成重大损失。(2)经多年多厂电气试验,最终完善了联络线保护功能,主要是配置频率电压控制装置,增加低压、高压、低频、高频等保护功能,实现联络线两侧联锁保护,规避误跳、不跳、保护范围不足的问题。目前,各厂未再发生之前的类似保护故障。

2.3.2 大数据分析系统。(1)针对各余热电厂分散不便管理的现状,管理总部研发一套远程监测分析的信息化大数据系统,逐步建立、完善水泥余热发电的专家诊断功能,用以远程指导、优化现场生产,利用大数据的优化功能和专家系统的诊断功能,不断提高发电量、精调各种工况参数。(2)系统的技术路径是把各厂工况数据通过互联网以VPN的方式发到总部,再现流程画面,同时建立专家分析模型,形成诊断报告和分析报表,并通过WEB实时发布,管理层及专家组可随时随地指导电厂生产,实现精简岗位、节约成本、提高效益的效果。

2.3.3 变频技改。(1)各电厂所有辅机动力都按设计的额定功率输出,由于电厂负荷随时变化,大部分都无法满负荷运行,造成动力浪费,耗电高,通过对各辅机实行变频技改,实现了各辅机功耗与发电负荷匹配的效果,各电厂平均厂用电率下降1.5 个百分比。(2)变频技改主要分为四种方式:有变频功能的电机增加变频器;无变频功能的电机换为变频电机;一备一运的辅机,同时技改;两备一运的辅机,备用一工频和一变频,运行一变频,并把两变频技改为一变频器拖两电机的方式,以节约投资。

2.3.4 其他。(1)完善各电厂DCS的冗余功能,消除单独工程师站易系统崩溃而导致停产的缺陷。(2)增加各电厂并网备用点,消除因唯一并网点故障而无法送电的损失。

2.4 水系统的技术创新

2.4.1 零排放。(1)化水系统精准监控水质、水量;应用零排药剂,精确加注药剂、药量;零排污。(2)风机、水泵等辅机的冷却水全回收、零排放,射水箱补水改循环水零排放。(3)射水箱水、RO浓水、反渗透浓水、反洗水、溢流水等排放水全回收、零排放。

2.4.2 水泵节能技改。针对实际发电负荷低于额定功率,造成循环水泵、给水泵实际工作扬程低于设计值,水泵工作效率不足50%,造成电能浪费。经研究水泵工作模型,通过技改叶轮来降低水泵扬程,使水泵效率提高50%~70%,功耗降低约60kW,经各电厂推广应用,节能明显。

2.4.3 一体化化学水处理系统。(1)结合余热电厂锅炉化水的实际,开发一套全自动免维护一体化化学水处理及加药系统,结构合理,布局紧凑,功耗低,资源省。(2)实现从原水- 预处理- 多级过滤- 一级反渗透- 二级反渗透- 除盐- 用水,全流程不间断处理,并能自动加注各类药剂,完成在线水质分析,远程数据监测,管理人员少,运行稳定、可靠,应用效果明显。

2.5 生产管理增效

2.5.1 电厂管理创新。(1)避免锅炉、烟风管道漏风;避免蒸汽、水管跑沫滴漏。(2)加强锅炉、烟风和蒸汽管道的保温。(3)提高电厂自动化和信息化水平,降低劳动强度,精简岗位,节约成本。(4)采取有效的激励机制,发动全员参与节能降耗的“五小”创造。

2.5.2 电厂与水泥厂的协作机制。(1)信息共享,建立联控联调的协作机制,从管理层到操作层,运用大数据分析系统,平衡双方生产线的最佳效益点。(2)通过协作机制,提高窑、篦冷机等主系统的稳定性,提高设备运转率,降低故障率和非停频率,降低停产时间。(3)协调水泥厂生产工艺,运用窑头循环冷却技术,调整配料,避免熟料结大块。(4)运用大数据分析系统,平衡风阀开度、风机出力,优化水、电、汽的分享与结算。(5)协作双方生产用水,因地制宜,采取自来水厂、水泥厂或电厂三者灵活供水模式。(6)如有条件,还可探究磨煤用风、高温风、中温风的取风位置及风量大小的优化。

3 结论

通过水泥余热发电各系统一系列的技术创新和管理创新,实实在在提升了整个发电系统的能效,从表1 可以看出,2019 年相比2015 年数据,5 个电厂发电量最高提升41.6%、平均负荷最高提升59.2%、厂用电率最高下降70.8%,这三项关键指标真实反映了我司多年来在机、炉、电、水各大系统中开展能效提升所达到的效果。

各电厂发电指标对比