增减材混合制造设备的发展现状

2020-06-22高希坤

林 郁 李 阳 高希坤 程 祥

(1、龙口矿业集团有限公司,山东 龙口265700 2、山东理工大学 机械工程学院,山东 淄博255000)

1 概述

由增减材混合制造的原理可知,其设备的基本组成部分为3D 打印系统、数控切削系统与辅助系统。根据所包含的工艺、运动平台的类型、设备重构的方法及增材与减材制造工艺的交互,增减材混合制造设备的硬件结构主要是激光烧结与CNC 加工相结合,可以用工业机器人、3 轴或5 轴联动切削加工机床、商业化的SLM机床等相结合,可以通过独立的增材与减材机器(机器人交换工件)、将增材制造装置安装在主轴上(无刀库)、在机床上安装永久性的增材制造头、或者是在商用SLM机床上进行设备重构来实现[1]。

可以看出,增减材混合制造设备大部分是基于商业化的机床进行制作的,直接能量沉积在增减材混合制造设备的3D 打印中占据主导地位。

2 国外增减材混合制造设备发展现状

在国外,由Optomec 公司主导,有洛克希德丁公司和美国陆军贝尼特实验室等参与,在数控机床上添加激光3D 打印装置,并嵌入新型控制系统、轨迹规划系统和质量监控系统,形成增减材混合制造系统LENS 3D HY 20,如图1 所示,可以制造加工不锈钢、工具钢、钴镍铁合金、镍基合金、钴铬合金、钨及其他无电抗金属等,混合成型尺寸为500mm×350mm×500mm,可以最多5 轴联动,主轴转速达30000min-1,刀库容量为8 把刀具,采用500W 或1kW 激光器,配有冷却装置,最多可选4 个送粉器用于合金和功能梯度材料。

沙迪克公司的OPM350L,如图2 所示,最大造型尺寸为350mm×350mm×350mm,采用掺镱光纤激光器,激光波长为1070nm,最大输出功率500W,可选1000W,采用电流式激光扫描方式,最大粉末供应量为100Kg,氮气供应能力为90NL/min,铣削主轴转速6000 ~45000min-1,最大扭矩0.8Nm,采用HSK-E25 型热压配合双面约束刀夹,共有6 个数控轴,可实现4轴联动,最小驱动单位0.031μm,最小设置单位为0.1μm。

DMG Mori Seiki 公司生产的LASERTEC 65 3D 复合制造机床,如图3 所示[2],将激光熔覆技术融合到五轴数控机床上,可实现钛合金、不锈钢、铝合金及镍基合金等不同材料的复合加工。采用了粉末喷嘴的激光堆焊技术,激光功率2500W,速度比粉床工艺快10 倍。主轴转速可达20000min-1,刀库最大容量为60 把,最大工件直径达φ600mm,高度达400mm 和最大重量达600kg。

图1 LENS 3D HY 20

图2 OPM350L

图3 LASERTEC 65

Hamuel Reichenbacher 公司生产的HYBRID HSTM 1500机床,如图4 所示[2],集直接能量熔融与高速铣削于一体,主要用于高精度部件的修整,包括去毛刺与抛光等辅助加工。

Mazak 公司生产的INTEGREX i-400AM 增减材复合制造机床,如图5 所示[2],融合了五轴车铣复合加工中心与两个Ambit 激光熔融头,增材制造可通过一粗一细的激光熔融头实现高速熔融以及高精度熔融加工,然后利用加工中心对增材制造的部件进行车铣与激光雕刻。特别适合于加工小批量、难加工材料产品,如航空航天领域耐热合金零部件、能源领域高硬度材料工具和零部件、医疗设备领域高精度特种合金零部件。应用该机床通过增材制造的方法很容易地在零部件上添加出“近净成形”的产品构件,然后通过铣削的方式迅速完成精加工任务。

图4 能量熔融与高速铣削混合制造机床HYBRID HSTM 1500

图5 5 轴联动增减材复合制造机床INTEGREX i-400AM

Matsuura 公司推出了3 轴立式铣床与激光烧结复合制造机床LUMEX Advance-25,如图6 所示,采用光纤激光器,标准输出激光功率为200W,刀库容量20 把,最大加工工件250mm×250mm×185mm,最大工件重量为90kg,铣削主轴最大转速45000min-1。

图6 LUMEX Advance-25

图7 3D 打印与磨削混合制造机床millGrind

Hybrid Manufacturing Technologies 公司与德国ELB 磨床有限公司合作,研发出了全球首台缓进给磨床配置激光金属沉积与铣削一体设备millGrind,如图7 所示,是一台连续修正缓进给磨床,配备Ambit 激光金属沉积与铣削功能,millGrind 采用具备超硬磨料性能的常规磨料,具备0.1μm 的X、Y、Z 轴运动分辨率,磨轮之间的转换可于数秒内完成,每分钟8000 转数的主轴可自动换刀,用于钻孔、攻丝及其它铣削操作。该混合机床减少了制成零件所需的安装数量,从而具备更高的灵活性,特别适合航空航天应用。

葡萄牙工具制造商Adira 开发出了混合金属增减材混合制造机床,如图8 所示,融合了粉床熔融(PBF)和直接金属沉积(DMD)2 种金属3D 打印技术进行增材制造,配备了包含激光切割在内的多种工具头进行减材制造,粉床面积为960mm×960mm,直接沉积区域面积为1500mm×1500mm,打印件处理区域面积为300mm×300mm。

图8 混合金属增减材混合制造机床

图9 大型石墨强化复合制造机床

除了以上用于金属材料增减材混合制造的设备,还有专门用户塑性材料的设备,如美国Thermwood 公司研制了生产大型石墨强化复合热塑性部件的增减材混合制造机床,如图9 所示,是在原先的大型5 轴加工机床Thermwood Model 77 上加装了一个龙门架,其上还搭载了一台能够加热和熔化石墨的大型挤出机,可制作工件尺寸超过3000mm×3000mm×15000mm,挤出机功率15kW,喷嘴直径44.5mm。

3 国内增减材混合制造设备发展现状

在国内,大连三垒机器股份有限公司研发的SVW80C-3D增减材复合五轴加工中心,如图10 所示,是金属喷粉激光熔融与立式加工中心复合机床。采用光纤二极管激光器,激光器功率2kW,工件最大回转直径1000mm,工作台最大承载850kg,主电动机最大功率36kW,主轴最高转速12000min-1,X/Y/Z 轴行程800mm/800mm/600mm,X/Y/Z 快移速度48m/min,A/C 轴转动范围±120°/360°。

图10 五轴复合机SVW80C-3D

青海华鼎装备制造有限公司研制出的XF1200 激光增减材五轴复合加工中心,如图11 所示,是金属喷粉激光熔融与立式加工中心复合机床。其激光器功率1200W,最高送粉速率15g/m in,工件壁厚1~5mm,转速20000min-1,刀柄采用HSK-A63,X/Y/Z 轴行程600mm/450mm/450mm,B/C 轴回转范围-115°~+30°/360°。

图11 五轴复合加工中心XF1200

上海航天一亘智能科技有限公司推出了5 轴3D 打印增减材复合加工中心VMF60-3D,如图12 所示,采用铣削主轴的功率为30kw,转速20000min-1,刀库容量为30 把,激光扫描率为6mm/s,送粉速率为10g/min,主要由床身、滑鞍、滑枕、高性能铣削主轴、回转工作台、内藏旋转式大容量刀库、全防护、液压系统、润滑系统、电气系统、有效的切屑和冷却液管理装置、刀具及加工监测反馈系统等部件组成。激光增材系统由激光熔覆快速成形光内同轴送粉喷头(包括直角准直镜和标准刀柄HSK-A63)、激光发生器(1.2KW,含400um 芯径的传输光纤15m)、冷水机组、送粉器、惰性气体等部分组成。数控系统采用HEIDENHAIN iTNC 530 系统,可实现高效的自动换刀和复杂曲面成型、加工。

图12 复合加工中心VMF60-3D

武汉天昱智能制造有限公司与华中科技大学合作开发的微铸锻铣一体化增材制造机床,如图13 所示,是针对航空、航天等行业对大型钛合金结构件的一体化制造需求而研发的,集成了电弧/等离子弧快速成形、柔性微型轧制、数控加工、惰性气氛保护等多种技术于一体,在熔积成形过程中对熔积工艺参数、熔积层表面形貌、制件冶金质量进行在线实时检测,对于在增材成形过程中产生的表面裂纹、未熔合、气孔、夹渣等缺陷的无损检测,采用多种无损探伤集成装置,判定缺陷的大小、位置、性质和数量;采用快扫红外热像仪测量成形件的温度场和热循环曲线、视觉成像分析诊断系统,监测电弧弧柱特征和熔池形态,并进行数控减材加工,达到制造件的质量要求。

图13 微铸锻铣复合增材制造机床

北京机电院机床有限公司研制出了XKR40-Hybrid 增减材复合制造机床,如图14 所示,具有X、Y、Z 三个直线轴和A、C两个回转轴,A 轴摆角+10°~-110°,C 轴由力矩电机驱动,可360°伺服旋转。该增减材复合机床的切削主轴和激光增材制造单元均可实现三轴直线移动,工件装卡在摇篮转台上可实现两个回转运动。应用五轴切削加工技术和激光层积技术、CAM技术、测量技术,该增减材复合机床可完成不同行业具有复杂空间曲面形状零件(如叶盘、叶轮、叶片、模具、传动部件等)的增减材加工和修复,亦可实现由多种材料构成的零件的制造。相比较于其他增材方式和机床,XKR40-Hybrid 增减材复合机床能在一次装夹下完成复杂零件的增材及减材加工,达到更高的精度和效率,同时,由于采用了自动送丝和激光层积技术,在材料的可获得性、材料成本、材料均匀性、生产效率、工艺稳定性等方面,都体现了较大的优势。

图14 五轴复合制造机床XKR40-Hybrid

图15 塑形材料混合制造机床

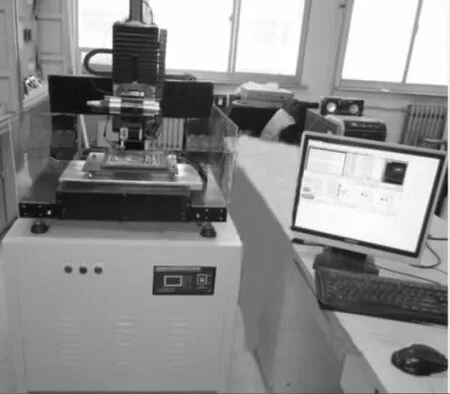

山东理工大学针对人工骨的个性化定制,如下颌骨、脊柱椎融合器等,研发了FDM与铣削的增减材混合制造机床,如图15 所示,采用3.5 轴的配置方式,其中,三个直线轴的行程为400mm×200mm×200mm,B 轴用于增材喷嘴与减材主轴的分度,铣削主轴转速可达20000min-1,可以直接3D 打印聚醚醚酮线材,然后进行铣削加工。

4 结论

由以上国内外增减材混合制造设备的研发现状可以看出,国外针对增减材混合制造的研发起步早,已出现了一批商业化的增减材混合制造机床。国内针对增减材混合制造的研发起步较晚,但是研发势头较强,正在迎头赶上,而且还出现了国外所没有的一些特色增减材混合制造机床。随着增减材复合制造技术的发展和逐渐成熟,将涌现出越来越多功能强大的复合制造设备,涵盖越来越多的应用领域。